连续管套管除垢空化射流喷头优化设计与应用

刘 锴 沅

(大庆油田第三采油厂)

0 引 言

随着化学驱试验规模的扩大,化学驱后套管结垢的问题日益突出,主要原因是碱化学剂的加入,碱与地层水、岩石相互作用,在造成碱耗的同时,也会产生结垢而堵塞油层渗流通道,在炮眼附近形成堵塞,从而使油井产能降低,严重威胁着化学驱的驱油效果,因此化学驱油井对解堵除垢措施的需求越来越大[1]。针对以上问题和需求,可采用物理法、化学法、工艺法等措施进行除垢。常规物理除垢法工艺为采用ø73.0 mm油管接单根高压清洗,但该方法存在作业施工周期长、不可连续反复循环冲洗、清洗效果不佳等问题[2]。化学除垢法采用酸洗药剂对套管进行清洗,存在返排液不易处理、施工效率低、费用高等问题,也因此未能大规模推广[3]。而采用传统ø38.1 mm小直径连续管射流法除垢时,由于其与套管间空隙过大,喷头作用有限,除垢效果也并不理想,所以小直径连续管除垢技术一直未得到充分利用[4]。为此,研究并探索小直径连续管套管除垢空化射流喷头,结合连续管和空化射流原理的优势性能,以及连续管可连续反复循环冲洗的特点,利用空化喷嘴将热水汽化生成空化泡,其高压溃灭时生成微射流与冲击波等特点,达到最佳清洗返排效果。该工艺将连续管技术与空化射流喷头性能两者优势相结合,可增强套管及炮眼附近除垢解堵能力,恢复油井产能、提升水井吸水效果。

1 空化射流喷头优化设计

1.1 空化射流喷嘴型式初步优选

目前空化射流喷嘴主要有4种:角形空化喷嘴、风琴管式空化喷嘴、亥姆霍兹式空化喷嘴、中心体式空化喷嘴。其中,风琴管式空化射流喷嘴因具有结构简单、空化效果好等优点在石油钻探、清洗除垢等领域得到了广泛应用[5-6]。

风琴管式空化喷嘴是一种能有效产生自振空化射流的喷嘴结构。通过喷嘴的合理设计,使流体在谐振腔内产生自激振荡,从而形成大结构涡环,产生巨大的压力振荡和强烈的空化作用,射流束中的空化泡溃灭时生成的微射流与冲击波可以有效清洗靶面。因此选用风琴管式空化喷嘴,并结合缩放型喷嘴应用效果较好的优点[7-8],将其作为后续优化设计的基础。缩放型单喷嘴的结构如图1所示。

图1 缩放型单喷嘴结构结构与外形Fig.1 Structure and appearance of cavitation jet nozzle

1.2 空化射流靶距优选

开展室内射流清洗试验,采用空化单喷嘴,垂直喷射被切开的套管内壁垢质。喷射时固定喷射角度为90°,清洗时间为1 s,通过10~30 mm范围内调整靶距,来对比不同靶距条件下空化单喷嘴喷射的清洗效果。

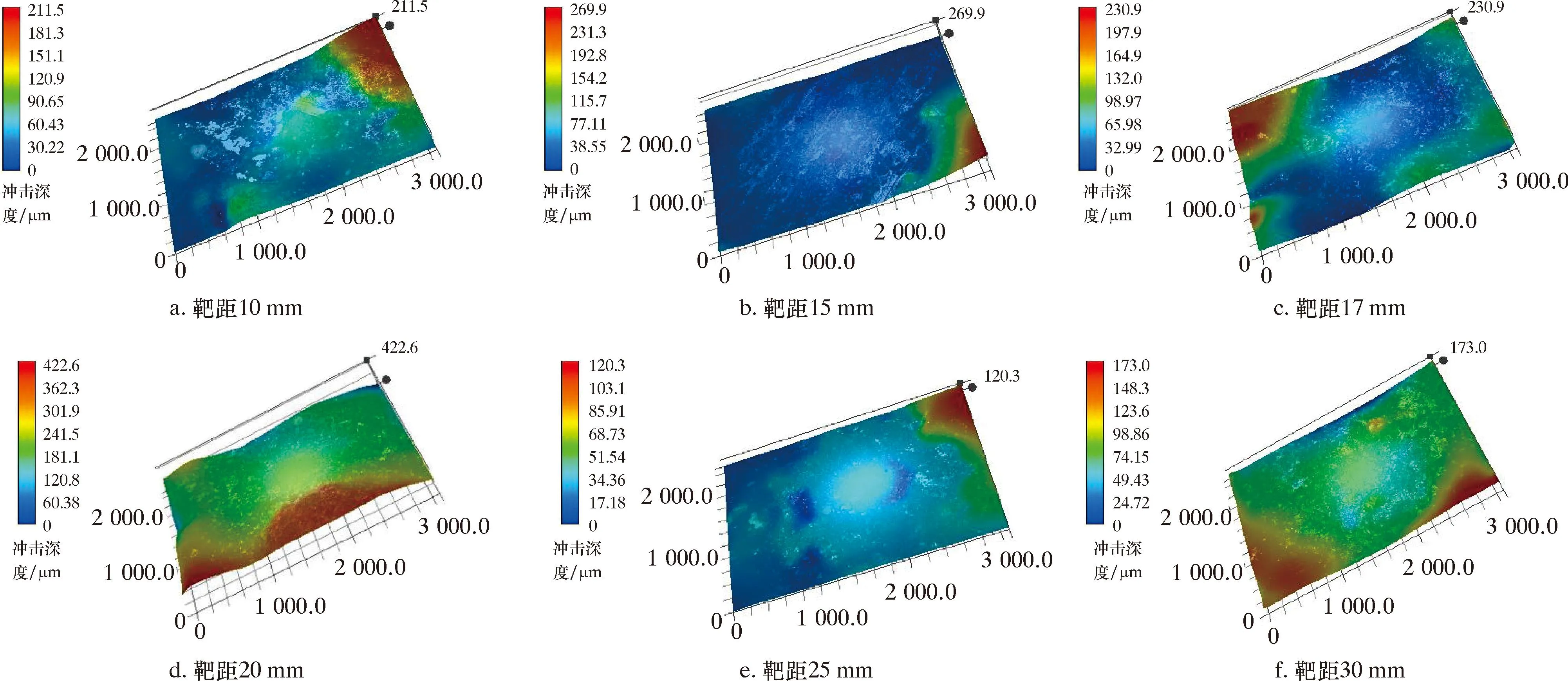

室内射流清洗试验发现,当靶距为10~20 mm时,通过空化单喷嘴的清洗,切开套管被清洗的部位出现了金属色泽。图2所示为利用基恩士KEYENCE 3D显微镜分析清洗区域冲击深度和有效打击面积大小,进而分析针对此空化单喷嘴的最佳靶距的图。

图2 3D显微镜下不同靶距的清洗效果Fig.2 Cleaning effect at different target distances under 3D microscope

根据图2所示,不同靶距下清洗效果与清洗面积如表1所示。由表1可以看出,在喷射角度为90°,清洗时间为1 s的条件下:当靶距为10~17 mm时,油管内壁被冲击出了金属色泽;当靶距为10~15 mm时,有效清洗面积逐渐增大;当靶距大于15 mm时,有效清洗面积减小,直至为0;当靶距为20~30 mm时,有效清洗面积为0。可见,此喷头的最佳清洗靶距为15 mm。

表1 不同靶距下清洗效果与清洗面积Table 1 Cleaning effect and area at different target distances

为了避免试验误差,在清洗靶距为10 mm的靶件上进行了靶距为15mm的清洗试验。图3为10 mm与15 mm靶距清洗效果对比,其中方框为10 mm靶距清洗效果,圆圈为15 mm时清洗效果。可以看出,同一靶件上靶距在15 mm时的冲击效果要优于10 mm的冲击效果,故初步设定靶距为15 mm。

图3 10 mm与15 mm靶距的清洗效果Fig.3 Cleaning effect at the target distance of 10 mm and 15 mm

1.3 空化射流喷射角优选

确定好最优靶距后,再改变喷射角度进行试验。仍采用空化单喷嘴,喷射被切开的套管内壁垢质。喷射时固定清洗靶距为15 mm,固定清洗时间为1 s,通过改变喷射角度来对比清洗效果。喷射角度分别取90°、80°、70°、60°、50°、45°和30°。不同喷射角度清洗效果如表2所示。由表2可以看出,在清洗靶距为15 mm、清洗时间为1 s的条件下,当喷射角度为60°时有效清洗面积最大。

表2 不同喷射角度清洗效果对比Table2 Cleaning effect at different jet angles

1.4 空化射流喷头的优化设计

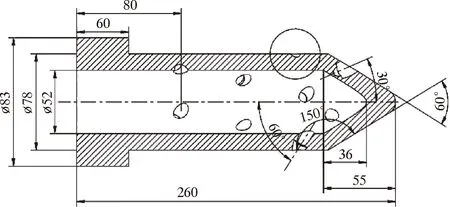

根据前述试验以最佳靶距为15 mm,最佳射流角度为60°为设计原则。由于套管内径为124 mm,扶正体外径为113 mm,所以需减去两侧2个15 mm的靶距,将喷头外径设计为83 mm,内径设计为52 mm。喷头由上至下有4个射流截面,相邻2个喷射截面间距为50 mm,每个喷射截面上沿周向均匀分布着3个喷嘴,即同一个射流截面上喷嘴互成120°,相邻2个射流截面上喷嘴的同方向相位角相差20°,由上向下喷嘴成螺旋式分布,射流时水流可以360°完全覆盖套管内壁。同时将喷头体前端加工成圆锥状,并在距底部17 mm处布置有周向间隔为120°的3个喷嘴,以弥补其冲洗能力的不足。喷头结构参数如图4所示。

图4 空化射流喷头结构参数图Fig.4 Structural parameters of cavitation jet nozzle

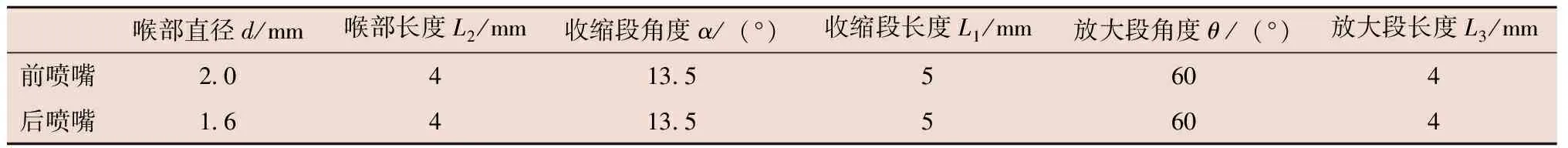

根据查阅文献和相关理论基础研究,结合套管基本参数,参考与空化喷嘴结构设计有关的资料,设计了缩放型清洗喷嘴的尺寸。根据现场清洗喷射实际能达到的最大排量为200 L/min,初步优选12个ø1.6 mm的后喷嘴,3个ø2.0 mm的前喷嘴,以满足排量需求[9-10],具体喷嘴参数如表3所示。

表3 缩放型喷嘴结构参数Table3 Structural parameters of convergence-divergence nozzles

1.5 喷头流量与返排计算

1.5.1 流量计算

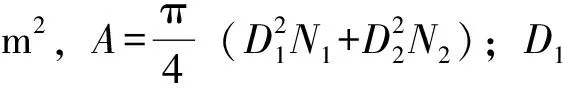

针对12个直径为1.6 mm的后喷嘴,3个直径为2.0 mm的前喷嘴,进行返排量计算。设清洗液为清水,密度ρl=1×103kg/m3。喷头流量计算式为:

(1)

计算时,取Cds=0.87,D1=0.002 mm,D2=0.001 6 mm,N1=3,N2=12,Δp=6 000 000 Pa,代入式(1)得:Q=221.43 L/min。

1.5.2 冲砂环空速度计算

冲砂环空速度计算式为:

(2)

式中:vs为环空流速,m/s;Dt为套管内径,m;Dc为连续管外径,m。将计算得到的环空流量Q、Dt=0.124 m、Dc=0.038 m代入式(2),可得vs=0.337 m/s。

1.5.3 喷嘴直径设计

通过模拟计算可知返排要求的最小流量,通过公式(1)对喷嘴总面积进行反算。计算后可知,至少需要在15个喉部安装直径为2.2 mm的风琴管式自振喷嘴才可实现返排,因此可采用前端布置的3个喉部安装直径为3.0 mm的风琴管式自振喷嘴,中后部布置的12个喉部安装直径为2.0 mm的风琴管式自振喷嘴,即可达到返排清洗的效果,该喷头缩放型喷嘴具体结构尺寸如表4所示。

表4 缩放型喷嘴结构参数Table4 Structural parameters of convergence-divergence nozzles

2 结构及工作原理

连续管套管除垢空化射流喷头结构如图5所示。由图5可见,连续管套管除垢空化射流喷头主要由扶正体连接头连接直径为83 mm喷头主体、12个直径为2.0 mm的后喷嘴和3个直径为3.0 mm的前喷嘴3部分组成。扶正体连接头为锥螺纹外连接,可有效防止喷头作业时落井。

图5 连续管套管除垢空化射流喷头结构图Fig.5 Structure of the cavitation jet nozzle for CT casing descaling

3 数值模拟试验

对所设计的连续管空化射流喷头在工作过程中流场进行几何模型简化,并建立流体域几何模型。对该喷头进行网格划分,网格数5 137 669,其网格划分情况如图6所示。

对所建立的连续管空化射流喷头流体域进行数值模拟。采用水和水蒸气作为流体介质,水的密度ρ1为1×103kg/m3,黏度为1.003×10-3Pa·s,入口压力取10 MPa,出口压力设置为0。启用空化模型,使用RNGk-ε湍流模型,求解器设置为耦合隐式[11]。

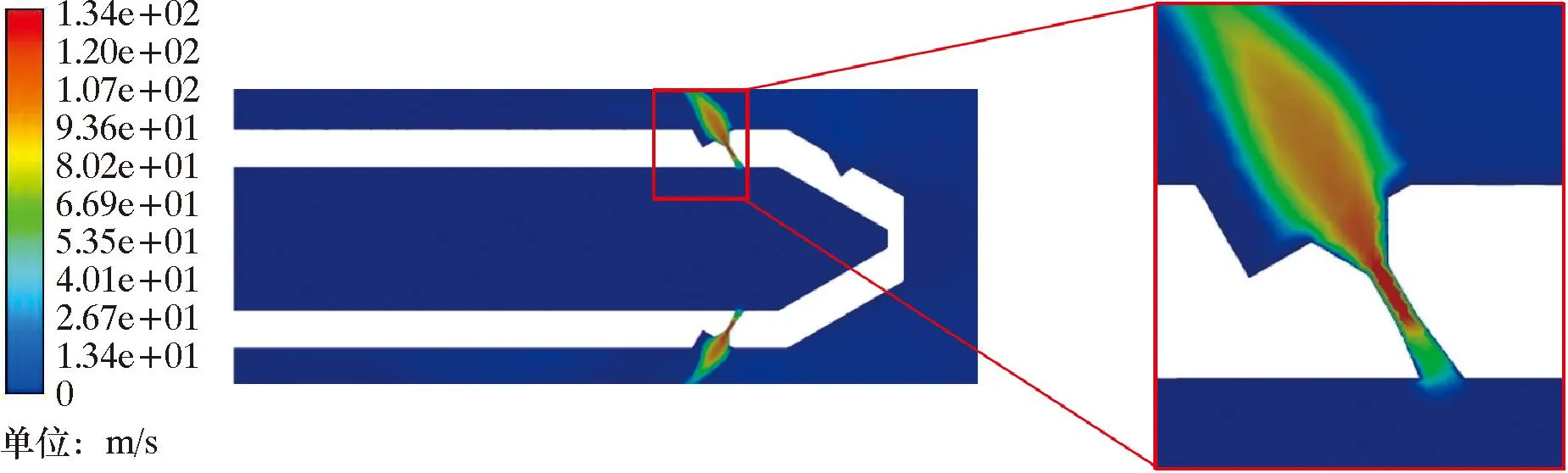

通过数值模拟,可以看出,在入口压力为10 MPa的情况下,缩放型空化喷嘴在其孔喉处发生了憋压情况,如图7所示。喷嘴憋压后射出的流体具有较大的压力与速度,扩散段产生了较好的空化效果,喷嘴处射出的流体速度经过充分发展后与壁面相接触,说明设计的靶距较为合理,可以使喷嘴的除垢效果达到最佳。

图7 套管除垢喷头速度云图Fig.7 Velocity contour of the nozzle for casing descaling

4 现场试验

根据现场试验情况及后期效果跟踪统计,结合连续管套管除垢工具与工艺适用性,制定了炮眼除垢选井原则:一是聚驱、三元驱、后续水驱的采出井;二是排除注入量变化、泵况问题、封堵措施影响产液量突降的采出井;三是含有Ca2+、Mg2+、CO32-、HCO3-离子质量分数矿化度数据的采出井;四是优选供液不足,频繁作业的卡泵井、加药井、解堵井。根据选井原则,优选试验井,优化连续管炮眼除垢施工参数,指导现场应用。

4.1 结垢结蜡套管除垢

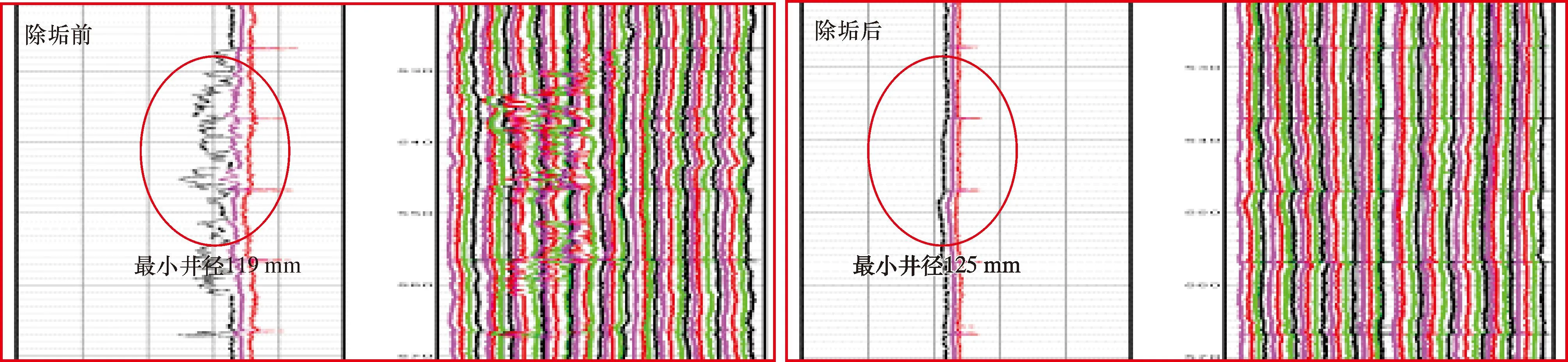

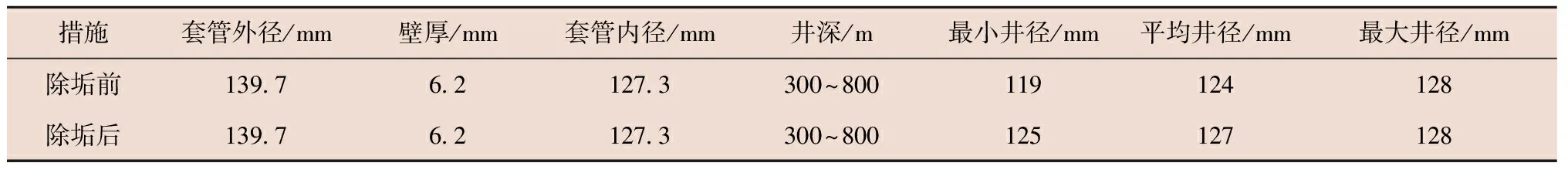

机械堵水施工时,现场反映某油田聚驱结垢结蜡井采出井1号结垢结蜡严重,影响作业施工进度。因此,2021年12月,对该井结垢结蜡段进行连续管套管除垢施工。参照连续管冲砂除垢技术现场施工经验,对结垢结蜡段大排量高压反复清洗5遍,且除垢前后对300~800 m进行测40臂井径对比,同时对井口返排物化验,结果均显示该井含有大量砂蜡垢[12-13]。如图8和表5所示。

图8 连续管套管除垢前后测井径曲线对比图Fig.8 CAL log before and after CT casing descaling

表5 采出井1号测井径解释成果Table 5 CAL interpretation results of No.1 production well

由图8和表5可知,采出井1号结蜡结垢段范围490~570 m处结垢结蜡最严重,清洗后可明显看出整个套管基本无蜡垢,最小井径由除垢前的119 mm提升至125 mm,平均井径由124 mm提升至127 mm,平均除垢深度1.5 mm,基本达到了套管内径127.3 mm的标准。

4.2 射孔层段炮眼除垢

2022年4月,某油田采出井5号因泵况问题导致产液量下降,检泵施工时发现套管炮眼结垢严重。因此,应用连续管技术进行套管炮眼除垢。采用循环压力19 MPa,排量163 L/min,对该井1 035~1 090 m范围内的射孔层段进行反复清洗多次,可看到井口返排物含有大量砂蜡垢。施工后测井径曲线显示,实际施工中第1次、第2次和第3次清洗,对相同位置起下连续管速度均为10 m/min时,对该井反复清洗的前2次即达到了最终效果。起出连续管后使用普通油管加大排量再次冲洗,井筒中的砂蜡垢基本排出。

2021年10月至2023年11月,大庆油田某采油厂共完成射孔层段炮眼除垢11井次,施工后,初期平均单井日增液23.3 t,平均单井日增油1.7 t,至2022年10月份累计增油1 566 t,除垢增产效果明显。

5 结论与认识

(1)以最佳靶距15 mm、最佳射流角度60°为设计原则,连续管空化射流喷头周向螺旋均布12个直径为2.0 mm后向喷嘴,前端均布3个直径为3.0 mm前向喷嘴,15个喷嘴可实现套管内部清洗时360°全覆盖。套管除垢喷头外径设计为83 mm,内径设计为52 mm,同时设计直径为113 mm扶正体的锥螺纹连接头,保证连接稳固可靠。由此形成小直径连续管套管除垢空化射流新喷头。

(2)优化连续管套管除垢施工参数,除垢段清洗时起下速度控制在10 m/min,压力20 MPa,排量180 L/min,清洗2次即可达到最优效果,清洗后使用普通油管进行冲洗返排效果更好。

(3)炮眼除垢选井原则可为:一是聚驱、三元驱、后续水驱的采出井;二是排除注入量变化、泵况问题、封堵措施影响产液量突降的采出井;三是含有Ca2+、Mg2+、CO32-、HCO3-离子质量分数矿化度数据的采出井;四是优选供液不足,频繁作业的卡泵井、加药井、解堵井。