油井内波纹板表面结垢规律及预测模型

唐玉强 冯 进 夏 齐 汪国威 张慢来,

(1.长江大学机械工程学院 2.中国石油天然气集团有限公司采油采气重点实验室长江大学分室)

0 引 言

结垢是一种广泛存在的物理、化学现象,常见于日常生活及工业设备中。当流体中含有较多金属盐、有机胶体或者生物黏泥时容易结垢。结垢速率的影响因素主要有温度、流速和结垢离子质量浓度。在油田开发过程中,井下设备结垢问题尤为突出。大庆油田在开发过程中,由于井内压力和温度等多种因素的变化导致井内管道设备产生了污垢[1-2]。加拿大西部沉积盆地(WCSB)地层的油田在开采时,由于石蜡沉积导致了部分或完全堵塞井筒、生产油管和流动管道[3]。

目前,国内油田主要采用抽油泵采出井底原油(包含地层水),当油水混合液中的结垢离子流经泵、阀等关键设备时,会导致阀门结垢,进而影响采油过程。因此,研究降低抽油泵结垢速率的措施对于保障抽油设备的正常运行至关重要。当前,防止油井结垢的主要方法是化学法(使用除垢剂)[4]。但是,这些添加剂会进入到原油中很难分离,降低了原油品质。基于此,通过在泵前增加预结垢装置,使油水混合液中的结垢离子在该装置中结垢,从而减缓泵、阀的结垢。

现有研究表明,低速流体在波形壁面会产生稳定的污垢层[5]。ZHANG G.M.等[6-9]通过数值模拟和试验,研究了不同波纹板换热器表面的结垢规律,结果表明:流体在波纹主流区流动时,会受到波纹板触点的扰动,湍流强度得到增强;流体在波纹板间流道流动时,会受到切向应力的作用,产生涡旋状流动。因此,流体经过波纹形壁面时流速会减缓,从而结垢。

综上,考虑到化学除垢法的缺点,笔者采用波纹板作为结垢元件,基于结垢沉积的一般规律,展开数值模拟和试验研究,分析油水混合液流经波纹板表面时的结垢规律,为油田防垢、除垢措施制定提供理论依据和新思路。

1 油井采出液结垢沉积过程分析

1.1 油井采出液结垢分析

一般来说,油井采出液中结垢阳离子主要有Ca2+、Mg2+、Sr2+、Ba2+,结垢阴离子主要有CO32-、SO42-。在一定条件下,如果溶液中同时含有阳离子和阴离子,并且达到过饱和条件,则开始生成结垢颗粒。另外,由于系统中的压力变化,可形成碳酸盐垢和硫酸盐垢[10-12]。以CaCO3结垢为例,其结垢机制涉及水溶性Ca(HCO3)2转化为微溶性CaCO3,其在溶液中的反应如下:

(1)

该反应方程式是以下平衡方程的组合形式,如方程(2)~方程(4)所示:

(2)

(3)

(4)

1.2 结垢沉积过程

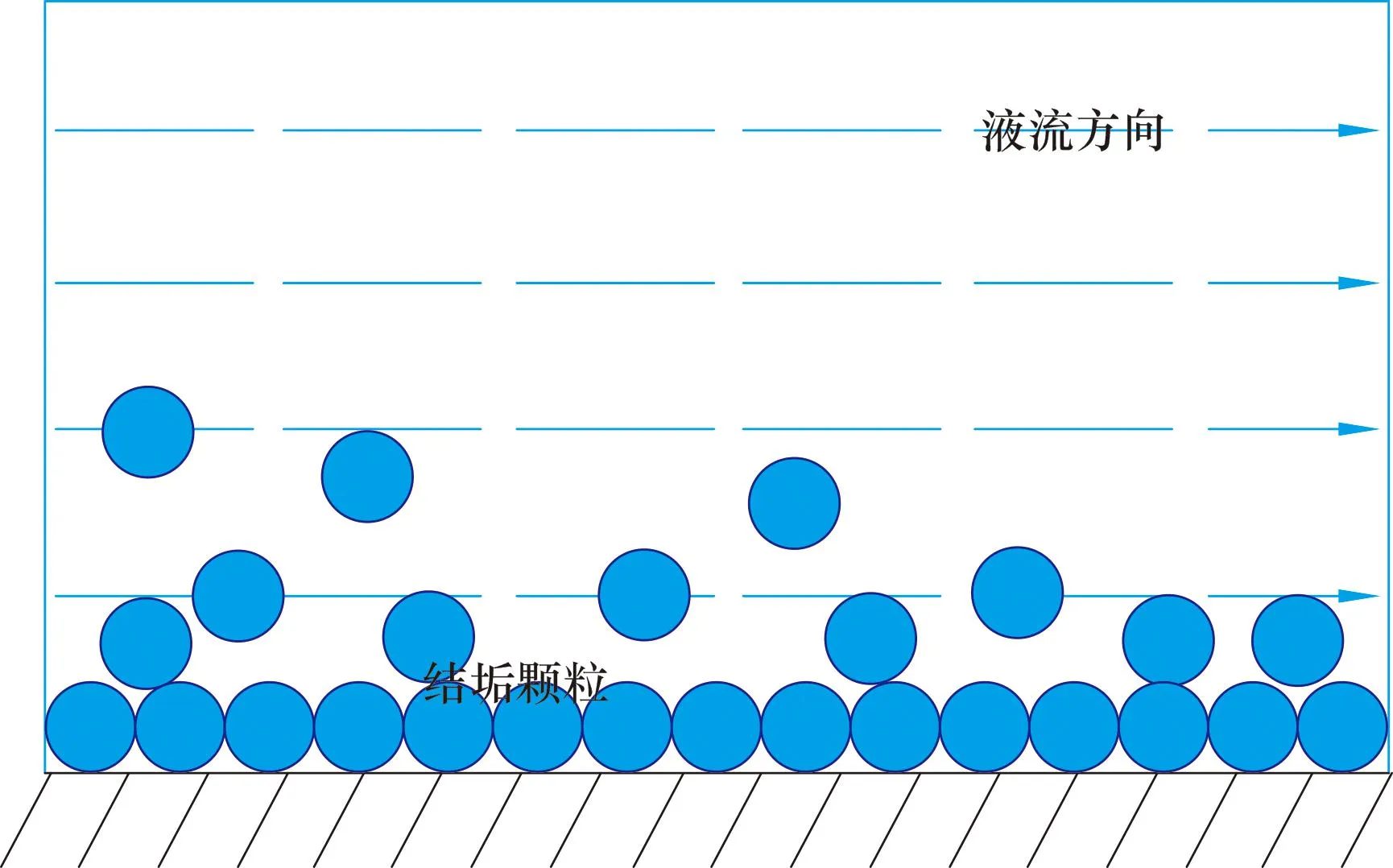

图1 结垢颗粒沉积示意图Fig.1 Deposition of scale particles

在壁面的凹陷或裂纹处,结垢颗粒容易聚集成核,当成核尺寸大于临界尺寸时,能量势垒被克服,从而形成稳定的晶核[16]。成核之后是晶体生长,主要由2种机制组成[17-18]:①离子从本体到结晶界面的输运;②在晶体表面,离子整合到晶格中。

2 结垢预测模型与数值模拟

2.1 结垢沉积预测模型建立

沉积过程结束后,部分垢颗粒附着在器物表面,其余垢颗粒被流体带走。研究表明,流速和入口温度对沉积速率有显著影响[19]。随着流速升高,剪切力也增大,从而去除沉积在器物表面的垢颗粒。去除率取决于沉积速率,当沉积速率和去除速率相等时,达到稳定期。

模拟污垢沉积物的增长过程可以追溯到Kern和Seaton发表的论文。基于质量守恒定律[20-22],结垢沉积的预测模型可描述为沉积和去除之间的相互作用,数学表达式可以写成:

(5)

结垢离子到表面附近的质量通量由本体质量浓度和表面界面质量浓度之间的质量浓度差驱动[23],因此,md可表示为:

md=kr(Ci-Cb)n

(6)

式中:n为反应速率的阶数,n通常取2;Cb为本体质量浓度,kg/m3;Ci为表面界面质量浓度,kg/m3;kr为与温度相关的反应速率常数,m4/(kg·s),其通常遵循如下Arrhenius速率方程。

kr=k0e-Ea/RTi

(7)

式中:k0为指数前因子,m4/(kg·s);Ea为活化能,J/mol;R为通用气体常数,J/(mol·K);Ti为界面温度,K。

在结垢之前,界面温度和表面温度相等。随着污垢层厚度的不断增加,界面温度和表面温度之间的差异逐渐增大。将式(7)代入式(6),即可得到:

md=k0e-Ea/RTi(Ci-Cb)2

(8)

污垢层厚度增加的同时,剥蚀机制开始在减缓污垢厚度增长方面发挥重要作用,其直接或间接地受到多个参数的影响[24-25]。剥蚀率可表示为:

(9)

式中:k1为质量去除率常数,无量纲;τf为体积流的表面切应力,N/m2;σf为污垢层的剪切强度,Pa;ρf为污垢层的密度,kg/m3;ρw和μw分别为流体的密度和黏度,kg/m3和Pa·s;g为当地重力加速度,m/s2。

将式(9)和式(8)代入到式(5),可得单位面积污垢的质量通量为:

(10)

(11)

2.2 数值模拟

油井采出液在流经波纹板时的流动状态为湍流,其携带的反应物在湍流区内迅速地发生反应,但是动力学因素也在控制着反应。为了探究CaCO3颗粒在井筒内波纹板表面沉积的物理化学反应过程,可通过流体仿真软件中的湍流-化学相互作用模型[27-28](有限速率/涡流耗散模型和离散相模型(DPM))实现,对CaCO3颗粒在直管段内波纹板表面的沉积情况进行数值模拟。

2.2.1 几何模型建立

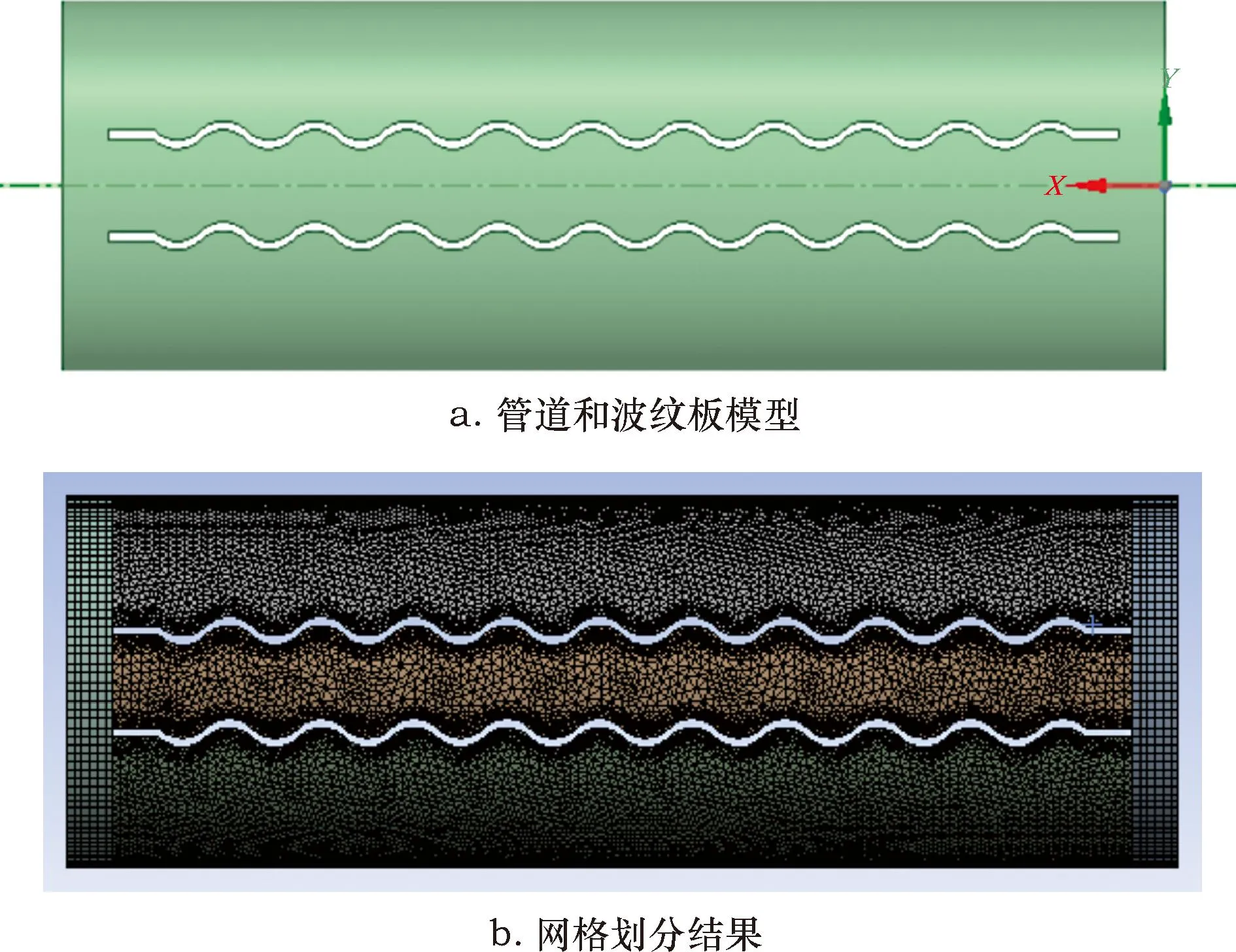

(1)波纹板尺寸设计。研究CaCO3颗粒在井内直管段波纹板表面的运移沉积规律,管内安装有2片相同的波纹板。其宽度均设置为13 mm,厚度为1 mm,长度为110 mm。图2a为管道和波纹板模型。

图2 几何模型Fig.2 Geometric model

(2)网格无关性验证。考虑到网格密度对数值计算精度有较大影响,因此在进行数值计算结果讨论之前,需要对网格数量影响进行无关性分析,即进行网格无关性验证。考虑到波纹板表面附近湍流程度较大,对其表面附近进行了网格加密处理。结果表明,当全流域离散成1 432 382个控制单元、328 846个节点时,沉积率的数值基本趋于稳定。图2b为网格模型。

2.2.2 边界条件及模拟方案

(1)边界条件设置。采用速度入口边界条件和压力出流边界条件,运用湍流强度和水力直径描述入口处边界层和完全发展的湍流流动特点,壁面为无滑移边界条件。

CaCO3颗粒自管道入口面射入,其密度为2 800 kg/m3。为保证计算机在单位时间内捕捉到进入管内的颗粒数恒定且能找出沉积规律,将不同条件下管道内颗粒质量流速均设置为0.1 kg/s。

(2)模拟方案。这里主要模拟了温度、流速和颗粒质量浓度的倍数对沉积率的影响,具体方案如表1所示。

表1 具体模拟方案Table 1 Specific simulation scheme

2.2.3 模拟结果

(1)流场分析。图3为液体在进口速度为0.1 m/s时,直管段上的压力模拟结果图。

图3 直管段压力图Fig.3 Pressure diagram of straight pipe section

从图3可以看出,压力分布沿着流体流动方向逐渐减小。

图4为速度分布云图。从图4可以看出,当流体在带有波纹板的流道内流动时,处于2块波纹板中间位置(图中红色区域)的液流速度最大,而靠近壁面处附近(波纹板表面和壁面附近蓝色区域)的流体速度较低,表明流体在近壁区范围内速度梯度较大,可能会产生涡流。

图4 速度分布云图Fig.4 Nephogram of velocity distribution

图5为温度分布云图。从图5可以看出,在直管段上沿着流体流动的方向,波纹板表面和壁面附近的温度比其余部分的温度低。这是因为波纹板表面附近湍流强度较剧烈,换热效果明显增强,所以温度比波纹板上下两侧低。另一方面,受流体边界层的影响,壁面附近的流体速度近乎为0,因此该处的热阻较大,从而导致壁面附近的温度比其余部分的温度低。

图5 温度分布云图Fig.5 Nephogram of temperature distribution

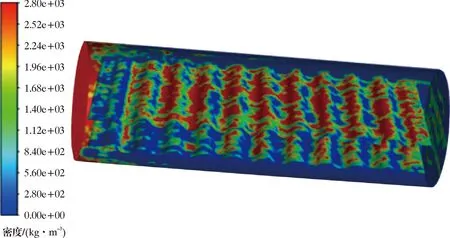

图6为CaCO3颗粒在波纹板上的三维密度分布图。从图6可以看出,由于流体的流动,CaCO3颗粒主要沉积在“迎风坡”面处,即受水流直接冲击的一面。由沉积理论可知,CaCO3颗粒一方面受水流推动,另一方面由于波纹板表面比较粗糙,垢颗粒受迫运动并附着在物体表面的缝隙或凹陷处,在此处垢颗粒成核长大,最终铺满物体表面形成一层水垢。

图6 碳酸钙颗粒在波纹板上的密度分布(左边为入口端,右边为出口端)Fig.6 Density distribution of calcium carbonate particles on corrugated plate (Inlet on the left,outlet on the right)

(2)影响因素的数值模拟结果。管内温度的影响。为研究波纹板表面结垢沉积的规律,将管道内流体的温度改为293、303、313、323和333 K,进行对比分析,考察距入口端20 mm处波纹板表面的沉积率分布情况。图7为波纹板表面的CaCO3沉积率分布。

图7 不同温度下碳酸钙沉积率的变化Fig.7 Calcium carbonate deposition rate at different temperatures

从图7可以看出,随着温度的升高,CaCO3沉积率也在不断地增加,相应的结垢沉积量也在不断增加。这主要是由于CaCO3的溶解度比较反常,即溶解度随着温度的升高而减小,因此,结垢沉积率不断增大。

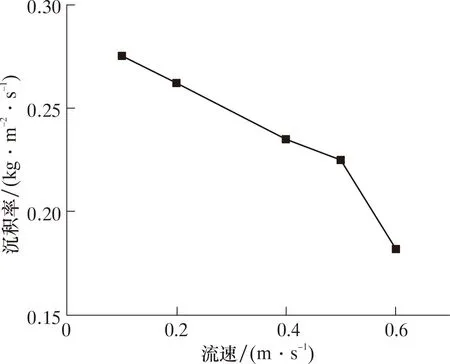

流速的影响。为研究波纹板表面结垢沉积的规律,将管道内流体的速度改为0.1、0.2、0.4、0.5和0.6 m/s,进行对比分析,考察距入口端20 mm处波纹板表面的沉积率分布情况。图8为波纹板表面的CaCO3沉积率分布。

图8 不同流速下碳酸钙沉积率的变化Fig.8 Calcium carbonate deposition rate at different flow rates

从图8可以看出,随着流速的升高,CaCO3沉积率在不断地减小。这主要是由于流体的速度越高,其对壁面的剪切力也越大,即对附着在壁面上的CaCO3颗粒的剥蚀作用越强,因此结垢沉积率不断降低。

质量浓度的影响。为研究波纹板表面结垢沉积的规律,将管道内颗粒质量浓度的倍数扩大至原来的2、4、6和8倍,进行对比分析,考察距入口端20 mm处波纹板表面的沉积率分布情况。图9为波纹板表面的CaCO3沉积率分布。

图9 不同颗粒质量浓度倍数下碳酸钙沉积率变化Fig.9 Calcium carbonate deposition rate at different particle mass concentration multiples

从图9可以看出,随着CaCO3颗粒质量浓度倍数的增大,CaCO3沉积率也在不断增大。这是因为倍数增大后,单位体积内产生的CaCO3颗粒的质量浓度增大,在流体的作用下,导致波纹板平均单位面积内附着了更多的CaCO3颗粒,因此CaCO3的沉积率不断增大。

3 室内结垢试验

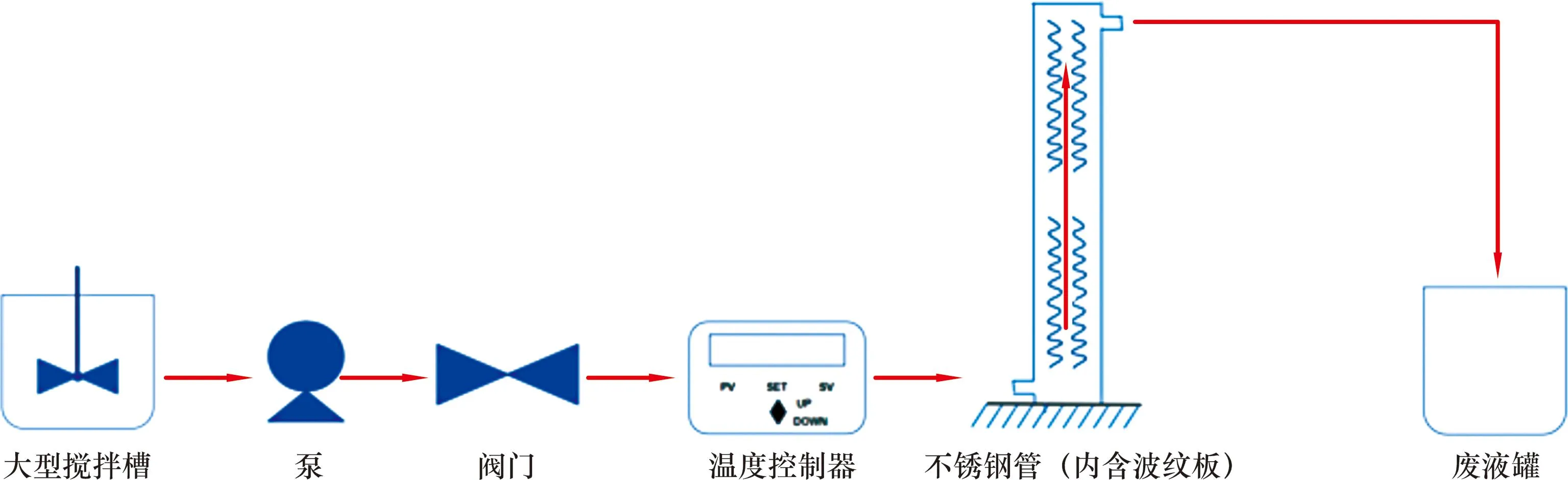

3.1 试验装置

图10 试验装置示意图Fig.10 Schematic diagram of test device

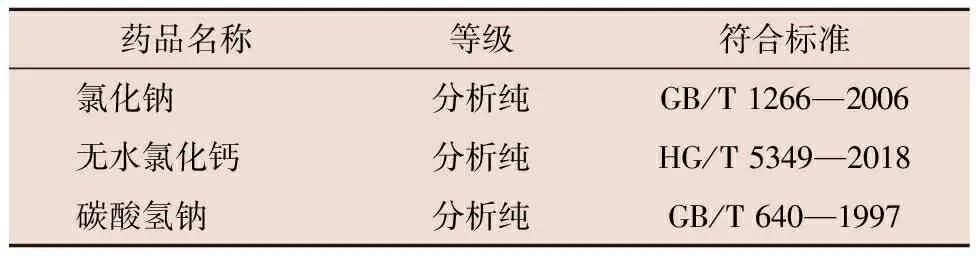

3.2 试验试剂与条件

主要使用的试剂如表2所示。

表2 主要试剂Table 2 Main reagents

由于产出液中含有较高的离子浓度,所以,为达到产出液的结垢离子质量浓度及矿化度,试验中将氯化钠、氯化钙和碳酸氢钠按质量比为3 250∶500∶67混合倒入大型搅拌槽中。不锈钢管中放入4块相同的波纹板,且在管道两端各放置2块波纹板,每一端的2块波纹板使用固定挡圈固定。每块波纹板的长度为1 m,宽度为40 mm,厚度为2 mm。

试验温度设置为293、313和333 K,流速设置为25、32 和43 m3/d。每次试验前测量每块波纹板的初始质量,并将管内波纹板远离地面一端的波纹板定义为“上波纹板”,靠近地面的一端波纹板定义为“下波纹板”。图11为波纹板设置示意图。试验时控制流量,让液体流动48 h,每次试验结束后,均称量管道内上、下两端波纹板的质量,计算出上、下两端波纹板质量的平均值以减小误差,并记录数值。

图11 波纹板的设置Fig.11 Setting of corrugated plate

3.3 结垢影响因素分析

3.3.1 温度对结垢的影响

图12为不同温度下波纹板表面平均净结垢质量的变化关系。由图12可知,在293~333 K内,随着管道内流体温度的升高,波纹板表面附着的CaCO3质量明显增加。这是由于CaCO3的溶解度随着温度的升高而减小引起的。计算出上波纹板在293、313和333 K时的结垢速率为5.9×10-4、7.2×10-4和9.1×10-4g/(m2·h),以及下波纹板的结垢速率为6.3×10-4、7.2×10-4和10.4×10-4g/(m2·h)。可以看出,结垢速率随着温度的升高而增长,并且下波纹板的结垢速率大于上波纹板的结垢速率。这可能是因为重力的影响,结垢离子主要聚集在井筒底部,所以下波纹板的结垢速率(净结垢质量)要高于上波纹板。

图12 不同温度下净结垢质量的变化关系Fig.12 Net scaling quality at different temperatures

3.3.2 流速对结垢的影响

测试不同流量对波纹板表面平均净结垢质量的影响,结果如图13所示。从图13可以看出,在流量为25~43 m3/d内,随着流量的增加,波纹板表面附着的CaCO3质量明显减小。计算出上波纹板在25、32和43 m3/d时的结垢速率为5.9×10-4、3.5×10-4和3.0×10-4g/(m2·h),以及下波纹板的结垢速率为6.3×10-4、4.6×10-4和2.4×10-4g/(m2·h)。可以看出,结垢速率随着流量的增大而减小,这是由于流速的升高,导致流体对壁面的剪切应力增加,即流体对壁面的冲刷作用增强。因此,CaCO3垢颗粒在波纹板表面的附着量不断减少。

图13 不同流量下净结垢质量的变化关系Fig.13 Net scaling quality at different flow rates

4 结 论

(1)基于质量守恒定律,得出了净结垢沉积量的半经验公式。该公式可以预测温度、流速和质量浓度等影响因素对结垢趋势的影响,为预防抽油管道或者其他设备结垢提供了理论基础。

(2)运用湍流-化学相互作用模型和DPM模型模拟了 CaCO3颗粒在管道内波纹板表面的结垢过程,定量分析了温度、流速和颗粒质量浓度的倍数对结垢速率的影响规律。温度升高、颗粒质量浓度增加,对CaCO3的结垢沉积具有促进作用;流速的增加则能抑制CaCO3的结垢沉积。

(3)室内结垢试验表明,在流量为25~43 m3/d内,随流量的增加,结垢速率大幅减少;在温度为293~333 K内,结垢速率随温度升高而增大。

(4)数值模拟和室内结垢试验得出的结果具有一致性,达到了设计的目的。在实际生产过程中,由于井内温度和结垢离子浓度不可控,因此,可以通过适当降低产出液的流速,达到减轻抽油泵结垢的目的。