抽油机井恒功率变频控制系统研究

王青华 邹洪岚 晏 军 江劲宏 刘永辉 王其军 罗程程

(1.中国石油勘探开发研究院 2.西南石油大学油气藏地质及开发工程国家重点实验室)

0 引 言

有杆泵采油是陆上油田最重要机械采油方式之一,抽油机作为实现其工作的手段主要以电能为动力。据统计,目前,我国80%以上的陆地油井都采用有杆泵,抽油机的耗电量超过整个油田的50%[1-5]。

由于泵效低,供液差等因素的影响,抽油机能耗高,能效差,造成开采成本的剧烈增加。当前,随着抽油机的数量不断增加,能源的消耗和浪费问题愈发突出,抽油机节能的问题理应受到重视。

为解决能源浪费的问题,油田上推行变频控制技术。杨杰等[6]在西峰油田试行数字化抽油机,综合节电率达到34.7%,以此计算年节约电费约45万元。颜丙山等[7]在吐哈油田推广变频控制的节电装置,装置节能效果好,综合节能15%以上。从国内外目前的应用效果来看,提升了抽油机泵效和系统效率。该项技术能一定程度上提高系统效率和节电率。但是各油田应用效果存在一定的差异性,归其原因为恒功率模式有杆抽油系统变频机理认识不清,需开展其相关的研究,为基于恒功率模式有杆泵抽油系统设计提供基础理论支持[8-11]。

西峰油田、吐哈油田等都进行了变频控制的推广,虽然取得了节能的效果,但变频的方法不能适用所有复杂工况,因此,需要对示功图进行识别和诊断,针对不同的工况进行针对性的变频。S.G.GIBBS等[12]建立了带阻尼的波动方程,描述应力波在抽油杆柱中的传递过程,通过求解方程,可以得到抽油杆柱任意截面的示功图。之后大量学者对该模型进行修正和完善,并以带阻尼的波动方程为抽油机故障诊断基础,引入神经网络,专家系统,遗传神经网络等方法,对油井和抽油泵的异常情况做出判断。

目前主要有以下几种变频方法。首先是基于PLC控制器,完成电动机的输出频率动态调整,进而控制抽油机电机的转向和转速[13-15]。其次是基于DSP控制器,DSP负责对系统的运行情况进行监测,判断启动状态是否正常,实现抽油机软启动[16]。最后是闭环自动控制电路的变频节能技术,通过单片机控制系统,实时分析抽油机悬点示功图,通过分析输入端的电流电压关系,结合悬点载荷分析系统运行状况[17]。综上所述,目前研究的热点集中于变频控制硬件设备,现场应用普适性差。为此,本文研究有杆泵变频测控机理,并形成变频基础理论,以解决有杆泵上行程漏失和变频节能问题。

1 有杆泵抽油变频控制系统

抽油机智能变频控制系统目的在于通过无线示功仪采集实测示功图,根据实测示功图分析当前井下工况,动态调整抽油机变频电机输出转速,从而优化抽油机工作效率,减少井下事故发生。

1.1 控制系统硬件组成

抽油机智能变频控制系统由无线示功仪、RTU控制器和变频器构成。结构如图1所示。

图1 控制系统硬件组成示意图Fig.1 Hardware components of the control system

无线示功仪也称无线载荷位移(示功图)传感器,集载荷、垂直加速度位移测量功能于一体,采用太阳能与可充电锂电池作为不间断供电。通过2.4 GHz全球公用频段支持ZigBee PRO 2007 标准,实现中石油A11快速、可靠、安全的数据通信。载荷测量范围为0~150 kN,精度为0.5%F.S;加速度位移1~12 m,精度2.0% F.S;冲次最小1次/min,精度1%。达到Ex ib Ⅱ CT4 Gb防爆要求,适用于ⅡC、ⅡB、ⅡA 类油气爆炸性气体环境。通过简单命令即可获取完整的实测示功图。

RTU控制器是本系统的核心单元,具有以太网接口、RS485接口和ZigBee无线通信等接口、以及通用数字量输入输出和模拟量输入接口。通过以太网接口对RTU进行编程,实现复杂的逻辑控制,实现数据采集和上送;通过无线ZigBee网络实现数据采集功能。

变频器在RUT的控制下实现抽油机变速控制。变频器采用37 kW三相变频器,具有的ModBus RTU通信接口可以与RTU无缝连接,以实现输出频率在0~400 Hz动态设置。

1.2 控制系统控制流程

抽油机智能变频控制系统控制流程如图2所示。

图2 系统控制流程图Fig.2 Control workflow of the system

RTU启动后,先完成变频器频率数据表初始化,即曲柄旋转一周完成一次完整的抽油过程,将曲柄旋转相位等分,每个最小相位角对应一个固定的变频器频率数据。RTU获取无线示功仪所采集的实测示功图,通过算法对实测示功图进行分析,获取示功图对应的井下工况信息,根据计算重新分配每个最小相位角对应一个固定的变频器频率数据,频率数据将会以相位角为基础控制变频器动态输出。

整个过程中无线示功仪通过内置的加速器传感器感应驴头是否完成一个周期,将悬重数据保存为功图模式,通过ZigBee模块传输到RTU控制器。其中,数据帧结构严格按照中石油的A11协议进行。RTU在内部开辟一块内存用于存放示功图数据,并建立示功图与输出变频器频率的关系式。示功图数据传输过来后,更新示功图数据。并根据关系式更新变频器的输出频率,最后控制变频器的频率输出以控制抽油机的速度。曲柄旋转完一周之后,再次更新示功图数据,这样就可以实现抽油机的速度精确控制。

2 变频控制基础理论

2.1 识别正常井、异常井

为了有针对性地进行变频控制,首先需要对示功图进行识别,判断油井为正常井还是异常井,再根据油井的异常情况进行变频控制。为此引入BP神经网络进行异常井识别。

(1)输入、输出参数的设计。变频可以分上行程、下行程分别进行计算,因此异常井诊断时也分上行程、下行程分别进行。下面以上行程识别为例说明参数设计。

示功图为异常井识别的重要参数,需处理为相同数据点数,并按下式进行无因次处理:

(1)

(2)

式中:Wa为无因次载荷;Wi为测试的悬点载荷,kN;Wmax为最大悬点载荷,kN;Wmin为最小悬点载荷,kN;sa为无因次位移;si为测试的位移,m;smax为最大位移,m。

输入参数为上行程示功图等间取17个点,游动阀和固定阀启闭位置,功图缺失面积以及功图左上、左下、右上、右下共5部分面积。

输出参数为漏失、柱塞碰泵、气体影响、泵筒异常。

(2)训练样本。优选45井次数据作为训练样本。

(3)隐含层的设计。本文优选3层BP网络,隐含层取8。

2.2 正常井变频

对于正常井,变频的目标是降低峰值功率和负功功率。因此需要采用恒功率变频思路,即确定一个功率值作为变频的基准,这里选用抽油机上一个周期的减速箱输出功率的平均功率作为变频的基准。平均功率的计算公式如下:

(3)

其中抽油机的净扭矩与扭矩因数、悬点载荷等有关,根据张琪对抽油机扭矩的分析,净扭矩计算公式如下:

(WcbR+WcRc)sinθ

(4)

由于式(3)积分过于复杂,所以采用面积法表征积分值。得到平均功率的值后,以平均功率为基准进行恒功率变频计算,减速器功率除去净扭矩就能得到对应的角速度值,而角速度可以转化为冲次,所以恒功率变频模型变为:

(5)

对于变频超界和负值功率的变频,变频方法如下:当计算出的角速度小于0时,说明电机在做负功,为降低负功功率将角速度调到可调值的最小,这样能达到降低负功功率的效果;当计算出的角速度大于可调最大角速度,此时,由于减速箱输出功率小于平均功率,需要降低减速箱输出功率,将角速度调到最小,达到降低输出功率的效果;当计算出的角速度在小于可调最小角速度时,此时,减速箱输出功率远远大于平均功率,超出可调频范围,只能选用最小冲次,尽可能降低减速箱输出功率。

综上所述,对于恒功率变频,变频超界和负值扭矩变频的思路为:

(6)

式中:nmax为可调最大冲次,min-1;nmin为可调最小冲次,min-1。

以常规型CYJ8-3-48B抽油机为例,对恒功率变频思路进行验证。该抽油机基础参数如表1所示,示功图如图3所示。

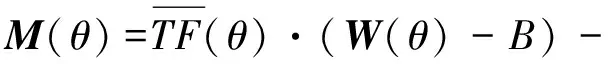

表1 CYJ8-3-48HB抽油机基础参数Table 1 Basic parametersof the CYJ8-3-48HB beam pumping unit

图3 CYJ8-3-48HB抽油机示功图Fig.3 Indicator diagram of the beam pumping unit

表1中A为游梁前臂长度,C为游梁后臂长度,P为游梁连杆长度,I为游梁轴到曲柄轴中心的水平距离,H-G为中心高度差。结合抽油机参数和示功图,可以计算出悬点位移、悬点载荷、扭矩因数和曲柄转角的关系,进而可以做出扭矩曲线。平衡扭矩与载荷产生扭矩不能每个时刻抵消,净扭矩曲线存在周期性波动且出现负值。

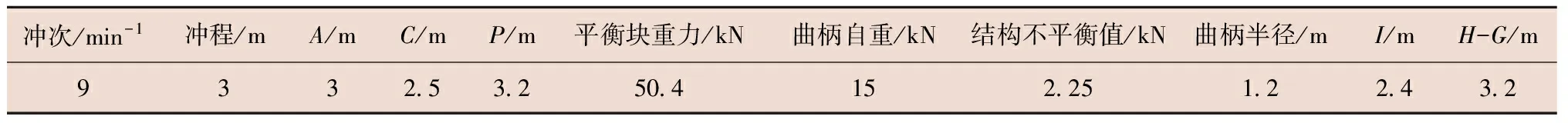

图4 扭矩曲线Fig.4 Torque curves

减速箱输出功率与抽油机的净扭矩和曲柄旋转的角速度有关,又因为抽油机减速箱和电动机之间的传动比是固定值[18],所以净扭矩乘以曲柄旋转角速度就能得到减速箱瞬时输出功率。由图4可知,在匀速运行中,由于净扭矩曲线存在周期性波动,所以输出功率也会周期性波动且会出现负值,因此,需要进行变频使电机以恒定功率运行。

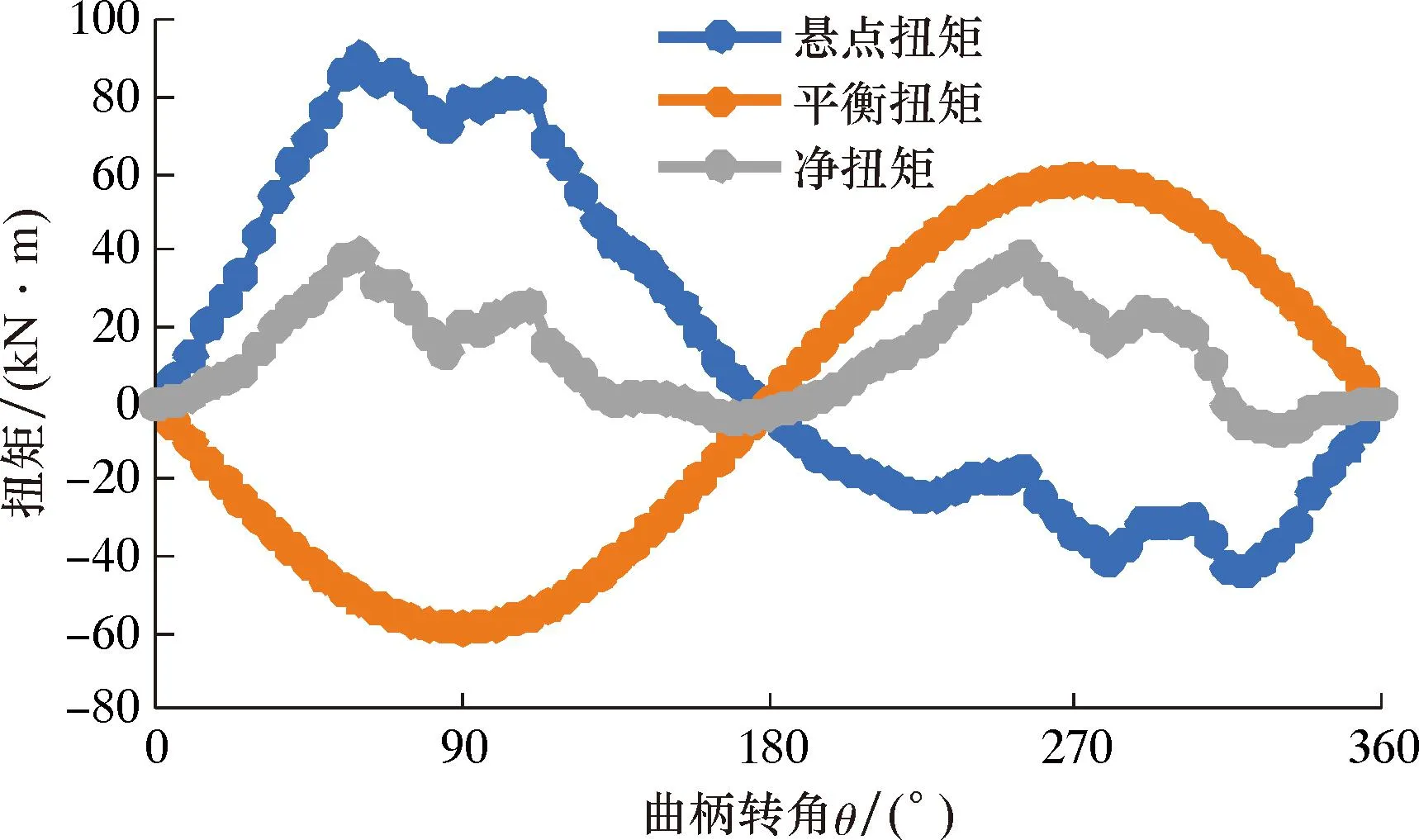

通过面积法求出平均功率为13.37 kW,根据恒功率变频思路,以平均功率为基准进行变频。上行程启动时,冲次太大,曲柄旋转角速度太快不利于启动,因此将冲次定为可调控范围的3 min-1,这样可以使悬点载荷变幅变小,电机以一个比较好的状态启动。为了保持电机在一个恒定的功率,在电机稳定启动后,以变频前的平均功率作为变频的基准,用平均功率比上电机的净扭矩,能得到一系列的角速度值,这些角速度值就是变频的依据。由图4可见,净扭矩曲线上有一段负值,此时电机做负功功率,因为用该法没法将其调正,所以思路转变为将其尽量变小,所以也将冲次定为可调控范围的3 min-1。在下行程中,变频思路同上,变频冲次和不变频冲次对比如图5所示。

图5 变频前、后冲次对比图Fig.5 Comparison of stroke frequencies before and after frequency conversion

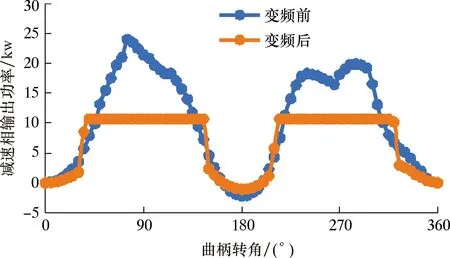

图6 变频前、后减速箱输出功率对比图Fig.6 Comparison of gearbox output power before and after frequency conversion

变频后,减速器的输出功率得到了大大的改善,不仅在峰值达到了削峰的效果,而且大大降低了负功功率,使减速器长期保持一个恒定的功率运行,使电机运行更加平稳。变频前后减速箱输出功率对比如图6所示。由图6可知:变频前,在1个周期内,平均负功功率为2.60 kW,平均有功功率为16.65 kW;恒功率变频后,1个周期内,平均负功功率0.91 kW,平均有功功率为9.27 kW,平均负功功率下降65%,平均有功功率下降44%,节能效果明显。

下面将对变频前后悬点的速度和加速度2个方面进行分析。

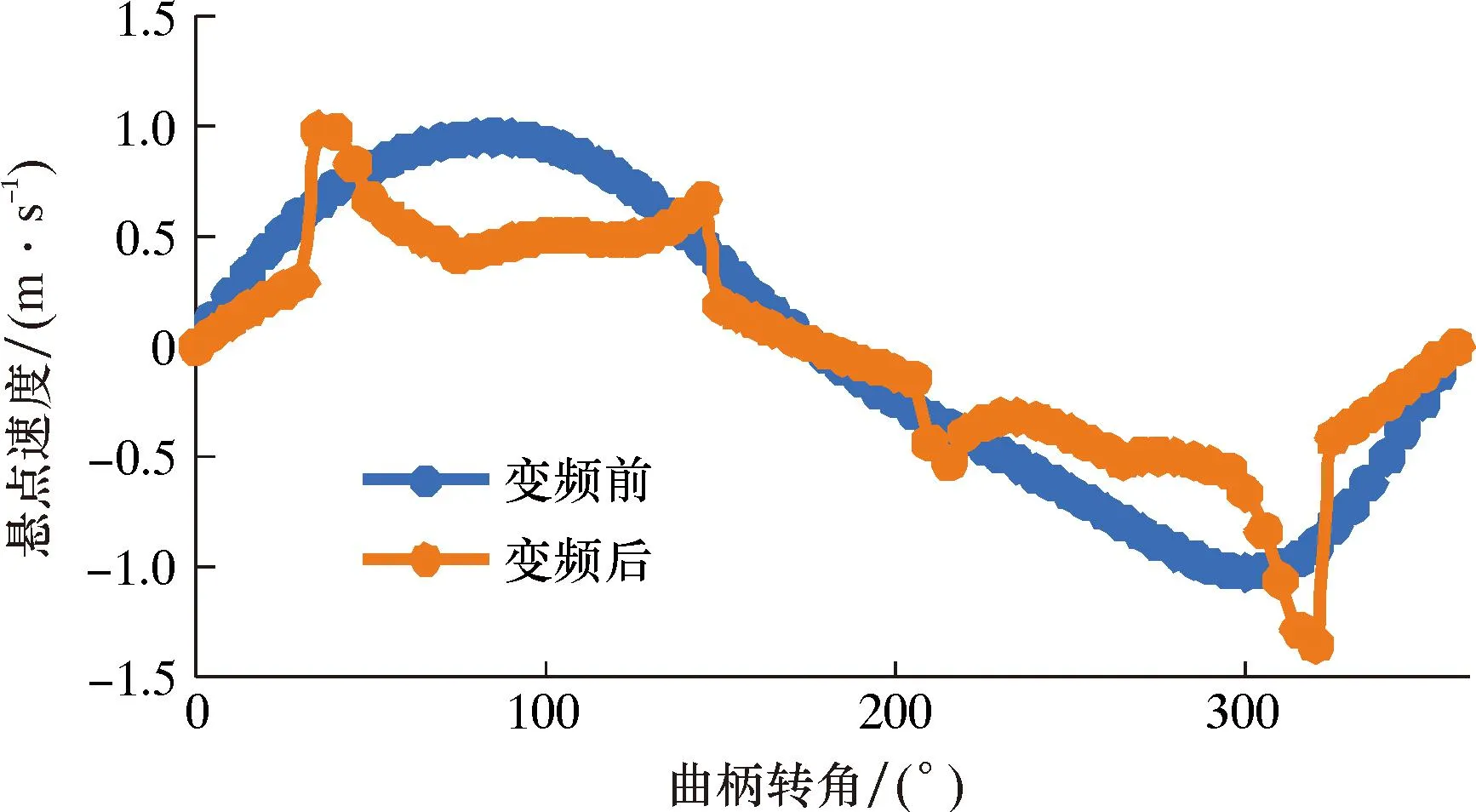

悬点速度变频前后对比图如下图7所示。由图7可知:整个周期内,悬点速度变慢;在上行程加载过程中,随着悬点载荷的增大,速度降低,能够使上行程的时间变长,使加载更加平稳;而在下行程的卸载过程,降低速度,能使阶段载荷变化幅度小,使运行更加稳定。

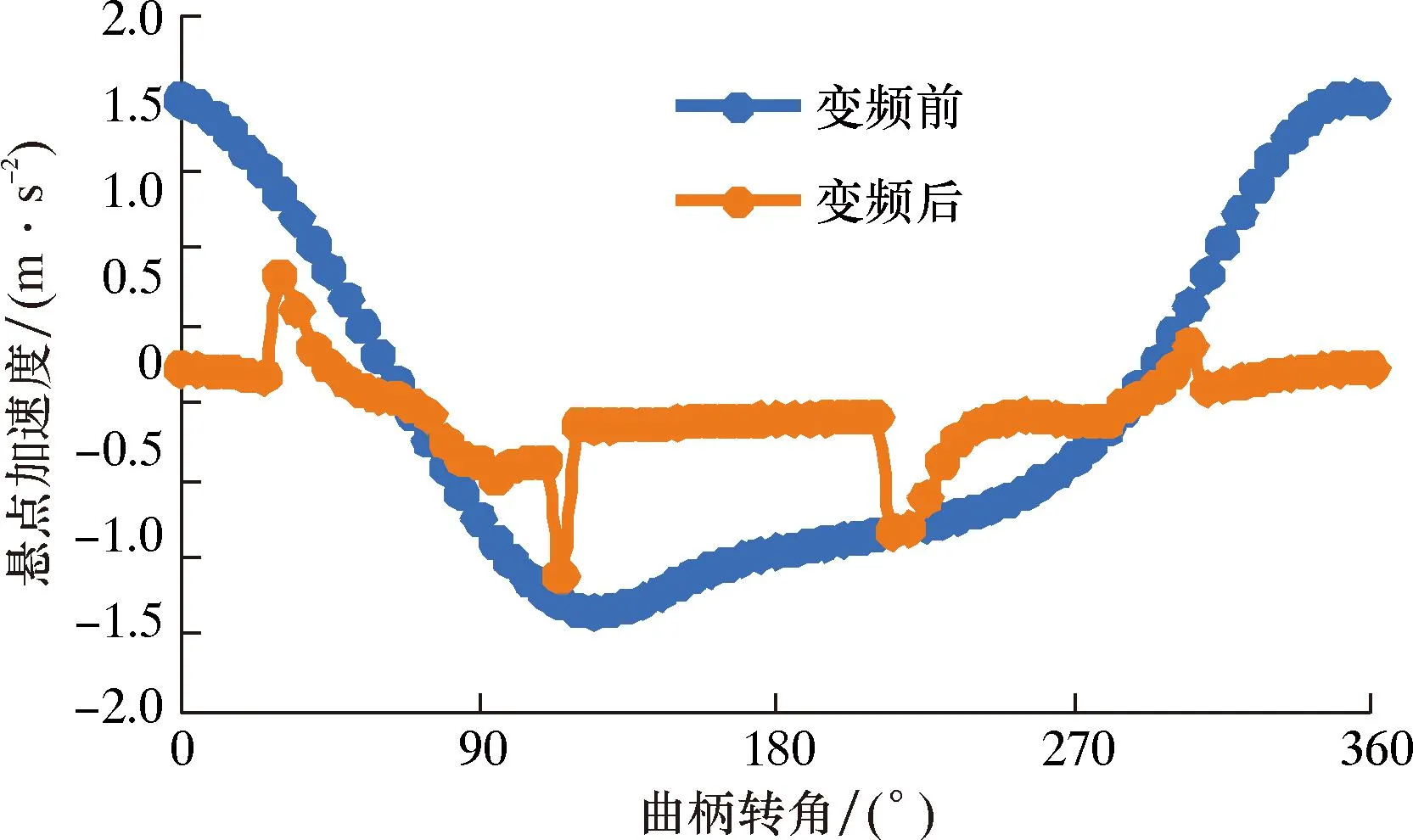

图7 变频前、后速度对比图Fig.7 Comparison of speeds before and after frequency conversion

悬点加速度变频前后对比图如图8所示。由图8可知:在整个周期内,悬点的加速度都变小;随着加速度的变小,悬点的惯性载荷变小,进而动载荷变小,抽油杆负荷及载荷变幅减小,减缓油杆应变疲劳和杆管偏磨,使电机更加平稳地运行,既延长了抽油杆寿命又达到了节能的效果。

图8 变频前、后加速度对比图Fig.8 Comparison of acceleration before and after frequency conversion

对于常规型抽油机抽油泵正常的井,可以通过调整冲次,使冲次呈不断变化的状态,这样可以使电机维持一个恒定功率运行,既可以将减速器输出功率的峰值削平,又可以大大减小负功功率,使电机运行稳定,延长电机寿命。结合悬点速度加速度与转角的关系曲线可以看出,降低运行速度、加速度和动载荷,可以达到减小抽油机载荷变幅,延长抽油杆寿命和节能的目的。

2.3 上行程漏失变频

在上行程的前半段,泵中的压力会下降,柱塞的两端会产生压差,柱塞上方的液体会从排出部位不紧密的位置漏失到柱塞下面的泵筒中,液体漏失的速度会变快。因为漏失到柱塞下面的液体对柱塞具有顶托的效果,所以悬点载荷无法及时升高到最大,从而延缓了泵的加载过程;随着悬点速度的增加,顶托的作用逐渐减弱,直至柱塞的上行速度比泵的漏失速度快时,悬点载荷达到最大值,相当于延缓了悬点载荷到达最大值,可以适当把上行程漏失部分的速度调快。在上行程的后半段时,柱塞上行速度开始变慢,使其速度小于漏失速度,此时柱塞下部井筒中的液体的顶托作用再次出现,使悬点载荷提早卸载,当悬点达到上死点时,悬点的载荷已经降至正常示功图载荷之下。而且漏失量越大,顶托作用越大,上死点的载荷远低于正常示功图的最大载荷值[19]。图9为游动阀漏失的实测示功图,也是本节变频的依据。

图9 游动阀漏失示功图Fig.9 Indicator diagram of traveling valve in case of leakage

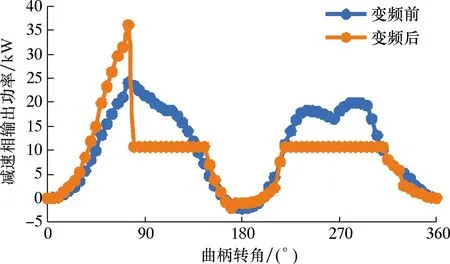

根据变频流程图,依次计算出悬点载荷,悬点位移,扭矩因数,进而求得净扭矩曲线和减速箱输出功率。采用恒功率变频思路,即以平均功率为基准,将负功功率降到尽量小的思路进行变频,通过面积法求出减速箱输出的平均功率为10.71 kW。变频前后功率和速度对比如图10和图11所示。

根据前文对于排出部分漏失的分析,在上行程中存在漏失,漏失到柱塞下部的液体所具有的顶托作用,会使载荷不能及时加到最大载荷,随着速度的加快,才能缓解这种顶托作用,在开头也提到了要尽可能将速度调快。由图10可以看出,峰值功率、负功功率明显下降,电机以一个恒定功率运行。但是图11显示,变频后,在上冲程中,悬点的速度明显下降了,柱塞的顶托作用无法得到缓解,会加快漏失速度,使漏失更严重,延迟了悬点载荷达到最大载荷。虽然降低了功率但无法解决漏失的问题,因此需要转变思路,将解决漏失优先。

图10 恒功率变频前、后输出功率对比图Fig.10 Comparison of output power before and after constant-power frequency conversion

图11 恒功率变频前、后速度对比图Fig.11 Comparison of speeds before and after constant-power frequency conversion

因为泵在排出部分发生了漏失,分析发现,漏失是由于柱塞速度小于漏失速度,所以需要加快上行程悬点的速度,调快冲次,改进后的变频结果如图12所示。

图12 改进变频前、后输出功率对比图Fig.12 Comparison of output power before and after improved frequency conversion

由图12可知,虽然在上冲程峰值功率不降反升,但漏失以外的地方,仍采用了恒功率变频的思想,在下冲程中降低了峰值功率,降低了负功功率,也能使电机以一个相对稳定的功率运行。

改进后的变频思路的灵活之处,在于考虑了上冲程中存在漏失的情况。在上冲程中,将冲次调快,进而使悬点速度变大,能够很快达到与漏失速度相等,进而达到最大载荷,解决漏失问题。变频前、后速度加速度对比如图13和图14所示。

图13 改进变频前、后速度对比图Fig.13 Comparison of speeds before and after improved frequency conversion

图14 改进变频前、后加速度对比图Fig.14 Comparison of acceleration before and after improved frequency conversion

在该变频思路中,由于在上冲程中存在漏失,所以加快了上冲程的速度,缩短了上冲程所需的时间,如图15所示。由图15可知,在恒功率变频思路中,上行程所用时间为8.48 s,下行程所用时间为8.17 s;在考虑泵漏失情况下,改进后的变频思路,上行程时间为5.88 s,下行程所用时间为8.33 s。对比2种变频思路,下行程时间差距不大,但改进后的变频思路,上行程明显变短,下行程相对变长形成了“上快下慢”的模式,这样能使泵的漏失减少,在整个过程中达到降低总功率的效果。

图15 恒功率变频和改进后时间对比图Fig.15 Comparison of stroke time between constant-power frequency conversion and improved frequency conversion

3 结 论

(1)深入研究有杆泵变频测控机理,优选了主要测控部件,对测试数据提出了要求,形成了有杆泵抽油变频控制系统。

(2)构建BP神经网络系统对漏失、柱塞碰泵、气体影响等正常井和异常井进行识别,为有杆泵变频优化提供基础。

(3)基于测试功图,考虑负扭矩和抽油机冲次界限等建立了正常井恒功率变频计算模型,实例计算表明:平均负功功率和有功功率分别下降了65%和44%,节能效果明显。

(4)针对上行程漏失异常井,在常规变频的基础上上行程增大冲次,形成“上快下慢”运行模式,实例计算表明,较好地解决了有杆泵上行程漏失和变频节能的问题。