稠油水驱注采管柱极限寿命预测与安全管控

刘国振 崔 宇 丁鹏飞 张 智 杨 昆,3

(1.中海石油(中国)有限公司天津分公司 2.油气藏地质及开发工程国家重点实验室(西南石油大学) 3.中国石油西南油气田公司集输工程技术研究所)

0 引 言

纵观国内的油田开发,水驱油所占有的储量占国内油田总储量的约80%,国内油田仍是以注水开发为主体[1-3]。油田的长期注水给注水管柱带来巨大挑战,管柱腐蚀、疲劳断裂、密封失效等问题突出,严重影响了注水井在服役过程中的井筒完整性[4-8]。针对注水井井筒屏障设置不合理的现状,优化后的注水井井筒屏障设置方法已经提出[9]。在注水井井筒屏障部件中,油套管是防止流体发生不可控泄漏的关键。由于注水管柱与工作流体直接接触,腐蚀的发生很难避免[10-11]。注水管柱除了应该考虑CO2腐蚀,O2腐蚀同样不可忽视[12]。为了达到稠油水驱油田“老井延寿”的目标,有必要开展注采井管柱极限寿命预测与安全管控研究。本文在研究注水井油套管腐蚀速率预测方法的基础之上,选取渤海典型注采井验证了其可靠性,并建立了注采井油套管极限寿命预测方法;综合油套管腐蚀速率和极限寿命预测方法,对渤海区域内典型稠油油田注采井开展了实例应用,并提出了相应的管控措施。研究结果可为稠油水驱注采井井筒完整性管理、老井延寿方案的制定提供理论支撑。

1 油套管腐蚀速率计算方法

根据国内外文献调研,海上采油井油套管腐蚀失效的原因可能有:CO2腐蚀、H2S腐蚀等;对于注水井,还可能存在O2腐蚀、SRB腐蚀、金属阳离子的影响、高温高压注水造成的油管冲蚀、垢下腐蚀、其他注入介质(酸液及调剖药剂)加速油管腐蚀。参考国内典型注水开发区块研究成果可知,注水开发井井筒主要发生的腐蚀类型为CO2腐蚀和O2腐蚀[6,9,12]。

1.1 CO2腐蚀预测

国际通用的CO2腐蚀预测腐蚀模型有:

(1)基于De Warrd模型[11]的腐蚀速率预测模型。一定CO2分压下纯水溶液的pH值可按以下拟合公式计算:

(1)

式中:pHCO2为某CO2分压下溶解于纯水的pH值,无量纲;T为温度,℃;pCO2为CO2分压,MPa。

不同材质在不同温度和CO2分压条件下的短期(7 d)腐蚀速率计算公式如下。

碳钢腐蚀速率预测模型:

(2)

1Cr腐蚀速率预测模型:

(3)

3Cr腐蚀速率预测模型:

(4)

9Cr腐蚀速率预测模型:

(5)

13Cr腐蚀速率预测模型:

(6)

式中:Rd为短期腐蚀速率预测值,mm/a。

(2)长期腐蚀速率预测模型。计算得出短期平均腐蚀速率后,需转换成长期平均腐蚀速率。不同温度和不同CO2分压条件下的长期平均腐蚀速率计算模型不同,分别给出碳钢、1Cr和3Cr材质在90 ℃、CO2分压0.6 MPa条件下的长期腐蚀速率计算模型[14]。碳钢长期腐蚀速率计算模型:

Ryear=14.823td-0.776

(7)

式中:Ryear为长期平均腐蚀速率,mm/a;td为腐蚀时间,d。

1Cr长期腐蚀速率计算模型:

Ryear=17.108td-0.884 1

(8)

3Cr长期腐蚀速率计算模型:

Ryear=9.016 3td-0.784 2

(9)

其他条件下的长期腐蚀速率计算模型采用“短期腐蚀速率比”作为修正系数。例如:90 ℃、CO2分压0.6 MPa条件下,3Cr材质的短期腐蚀速率为2.215 1 mm/a;50 ℃、CO2分压0.1 MPa条件下,3Cr材质短期腐蚀速率为0.608 mm/a。则该条件下3Cr材料的长期腐蚀速率为:

(10)

(3)碳钢管柱CO2腐蚀速率的预测模型[15-18]。

(11)

式中:vcorr为碳钢腐蚀速率预测值,mm/a;vr为无扩散控制时的最大活化控制腐蚀速率,mm/a;vm为受物质传递控制的腐蚀速率,mm/a。

独立的动力学模型:

0.34(pHactual-pHCO2)

(12)

(13)

式中:pHactual为实际测得的溶液pH值,无因次。

采用逸度系数代替CO2分压,其取决于井筒总压p0和温度T。CO2逸度计算方程为:

fCO2=αpCO2

(14)

当p≤25 MPa时,α=10p×(0.003 1-1.4/T)

(15)

当p>25 MPa时,α=10250×(0.003 1-1.4/T)

(16)

式中:fCO2为CO2逸度,MPa;α为逸度系数,无量纲;p为体系压力,MPa。

CO2传质模型为:

(17)

原油腐蚀因子的拟合公式为:

(18)

式中:Foil为原油腐蚀因子,无量纲;W为含水体积分数,%;U为流速,m/s;Wbreak为油水两相分离前油相所夹带的最大含水量,%;φ为流动倾角,(°);d为管径,m。

1.2 O2腐蚀预测

在氧的水系统中,即使在氧质量分数为十亿分之一水平情况下,氧还原反应(ORR)仍是主要的阴极反应:

(O2)aq+2H2O+4e-→4OH-

(19)

该反应的速率通常受到氧气扩散到金属表面的速率限制,现定义可达到的极限腐蚀电流密度iL也就是腐蚀电流密度icorr(A/m2)。假设沿着腐蚀金属表面扩散层氧质量分数为线性分布,则有:

(20)

式中:F为法拉第电量单位,96 485 C/mol;n为阳极反应的电子数,2;DO为水中O2扩散系数,m2/s;Caq为水中溶解氧气的质量分数,mol/m3;δO为金属表面氧扩散层厚度,m。

腐蚀电流与扩散层厚度成反比。任何降低扩散层厚度的因素(例如增加流速,降低流体黏度)将会增加腐蚀电流。SONG F.M.[19]在Troms[20]基础上描述了水中氧气的扩散系数是氧扩散活化能和温度的函数。

(21)

式中:AO为一个准指数速率常数,其值为1.363×10-6m2/s;R为气体常数,8.314 4 J/(mol·K);TK为开氏温度,K;-ΔHO2D为氧扩散活化能,J/mol。

利用边界层厚度可确定腐蚀电流密度,同时腐蚀速率CR(m/s转化成m/a)可通过下式计算:

(22)

式中:ρFe为铁的密度,7 850 kg/m3;ia为阳极腐蚀电流密度,A/m2;Mw,Fe为铁的分子量,0.056 kg/mol。

2 油套管腐蚀预测模型的可靠性验证

验证油套管腐蚀预测模型的可靠性,需要利用油套管腐蚀实测数据与模型预测结果对比,根据渤海某区块的油管柱检测数据,与腐蚀预测结果对比,以验证模型可靠性。

2.1 实例注水井腐蚀预测结果验证

实例注水井(X3井)为渤海某油田的一口注水井,该井为双管注水井,长、短管均于1992年5月投注。2013年后,根据油田生产安排,长、短管一直处于停注状态;2018年5月,恢复注水出现故障。截至2014年4月底,X3井长管累注水77.2×104m3,短管累注水193.3×104m3,全井共计270.5×104m3。

由于回收过程中未进行深度标记,故无法进行准确分析,但油管规格为ø88.9 mm(3in),故故障应位于顶部封隔器(3 058.21 m)以上区域。各油管穿孔数量和孔径大小不一,部分穿孔统计情况见表1。以相邻X2井现场工况为依据,模拟油管内壁的液相腐蚀,进行室内模拟试验,测定了油管腐蚀速率,试验参数如表2所示。采用前面的腐蚀预测模型进行计算,计算结果及试验结果对比见表3。

表1 各腐蚀油管穿孔数量及尺寸统计Table 1 Number and size of piercing in each corroded tubing

表2 室内腐蚀模拟试验条件Table 2 Conditions for laboratory corrosion simulation test

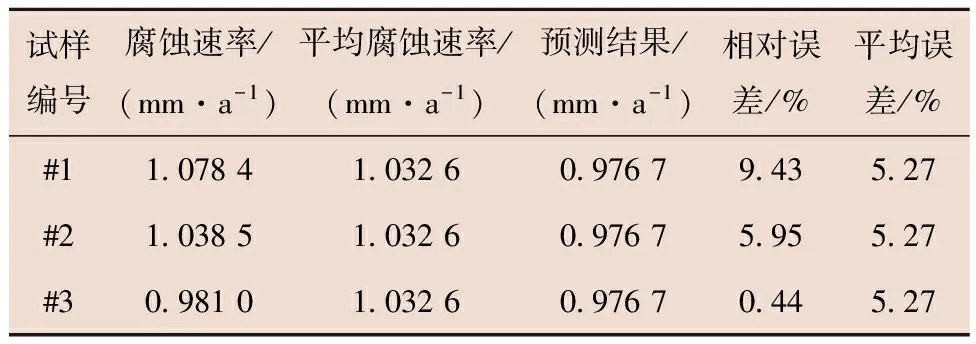

表3 腐蚀预测结果与试验结果对比Table 3 Corrosion prediction and test results

由表3可知,试验结果与预测结果相对误差最大为9.43%,最小为0.44%,平均误差为5.27%。

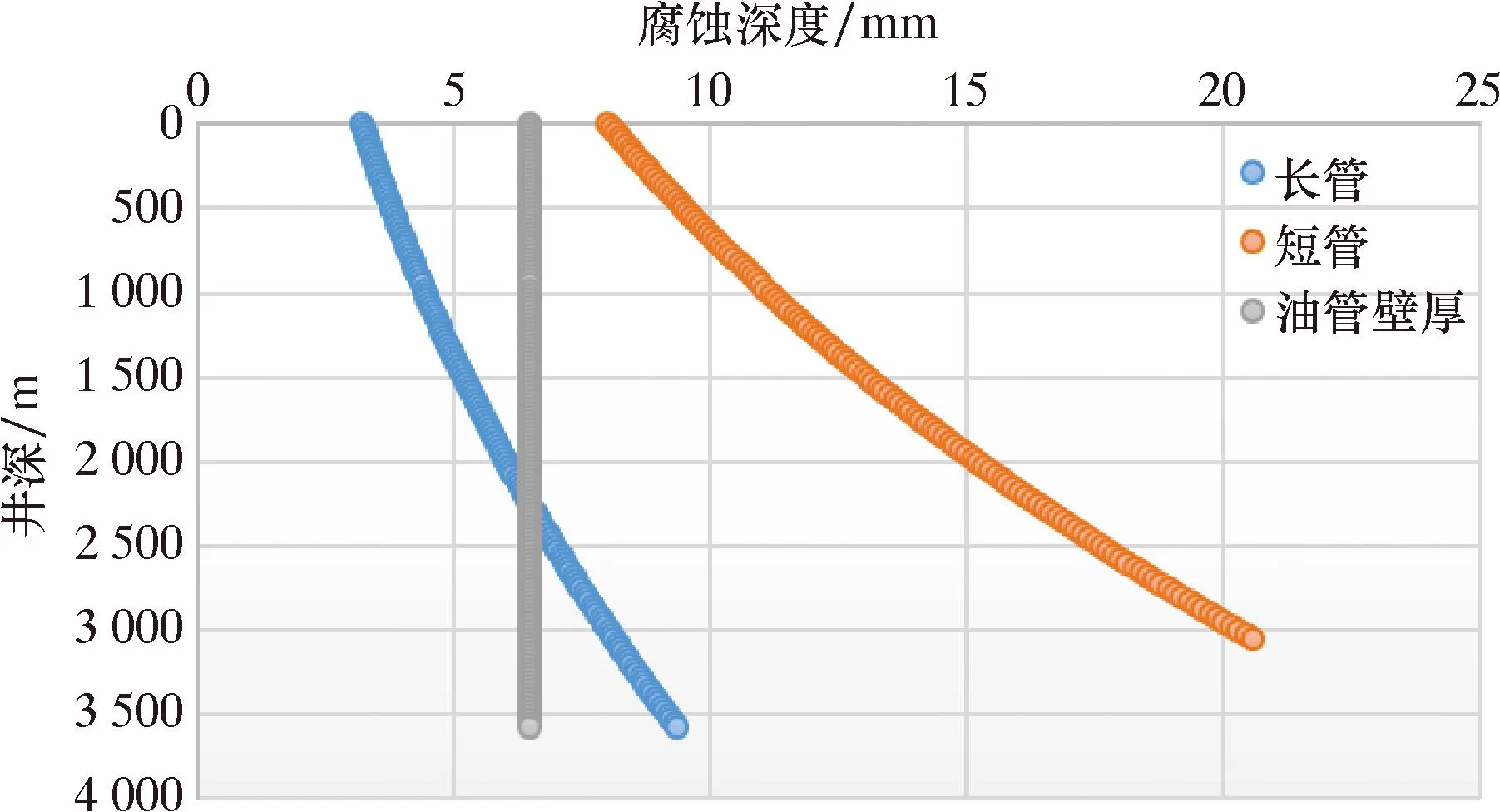

通过X3井温度、压力、注水排量等数据,分别计算了X3井长管与短管封隔器以上区域的腐蚀速率,根据注水时间的不同,分别计算了X3井长、短管的总腐蚀深度,结果见图1。

图1 X3井注水管柱腐蚀深度预测Fig.1 Corrosion depth prediction of water injection string in Well X3

通过图1的计算结果可知,X3井长管与短管封隔器以上区域的腐蚀深度随井深的增加而增加。理论上,短管腐蚀深度自井口至封隔器深度从8.00 mm增加至20.57 mm,长管腐蚀深度自井口至封隔器深度从3.19 mm增加至8.11 mm。由于X3井油管为壁厚6.45 mm的N80油管,根据腐蚀预测结果,该井长管2 250 m以下区域与短管封隔器以上区域均出现穿孔的情况。由于取出油管已出现穿孔,且不清楚各编号油管具体下深,所以详细的对比结果无法给出。但是计算结果与现场检测结果均显示油管已出现穿孔,可以证明建立的腐蚀预测模型具有一定的可靠性。根据腐蚀速率预测结果,可以计算油管出现穿孔的时间,分别计算了X3井长管与短管出现穿孔的具体年限,如图2、图3所示。

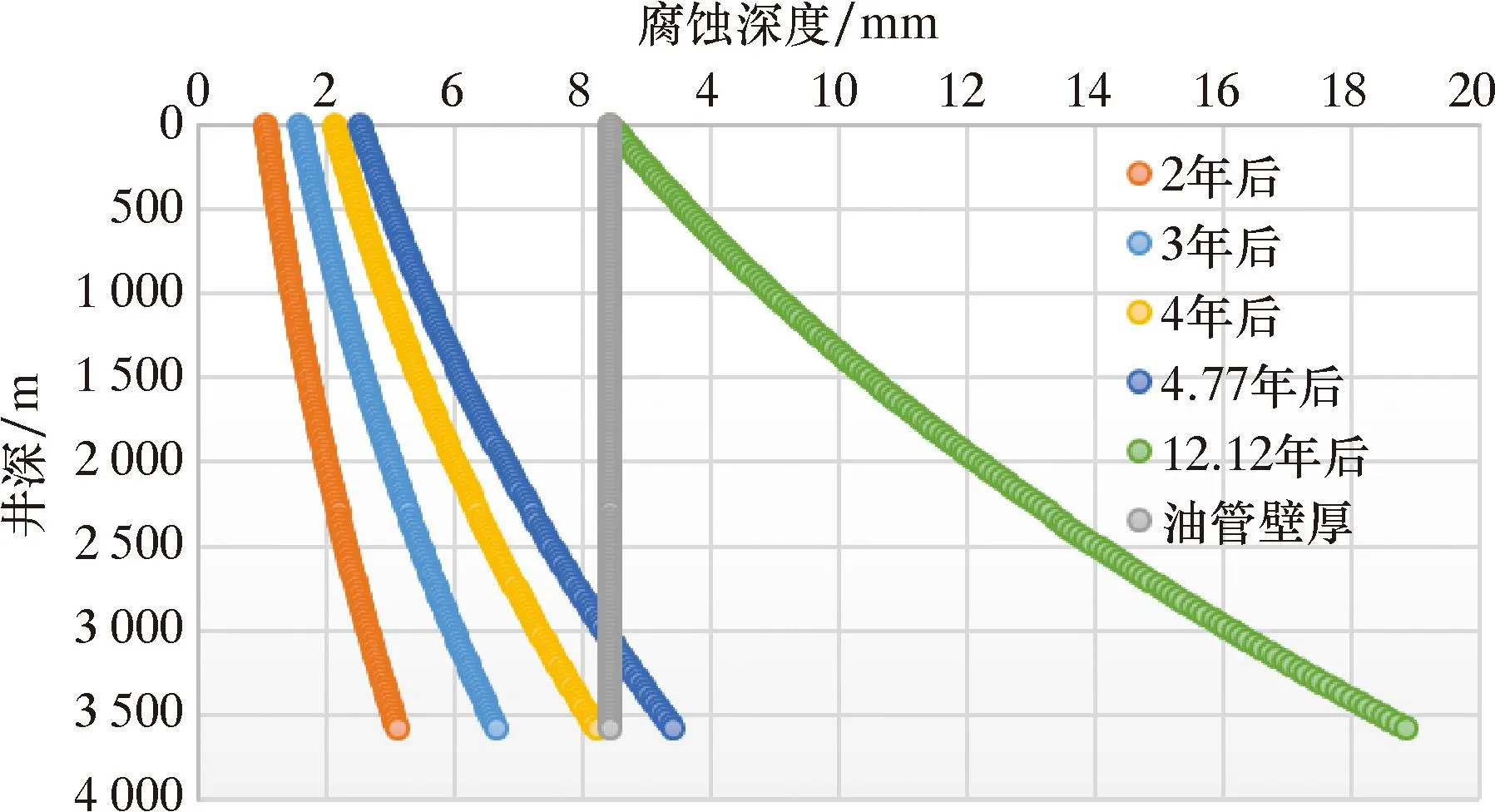

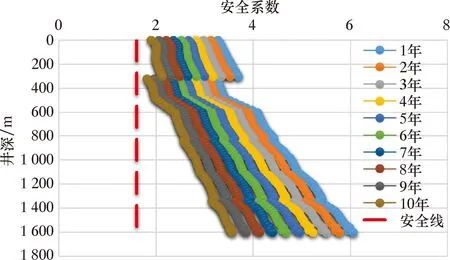

图2 X3井注水管柱(长管)腐蚀穿孔年限预测Fig.2 Corrosion-induced piercing years prediction of water injection (long pipe)string in Well X3

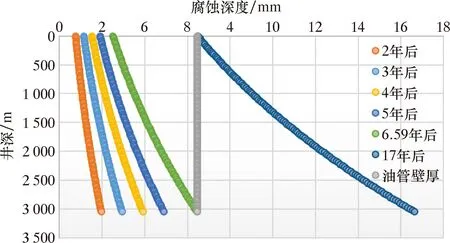

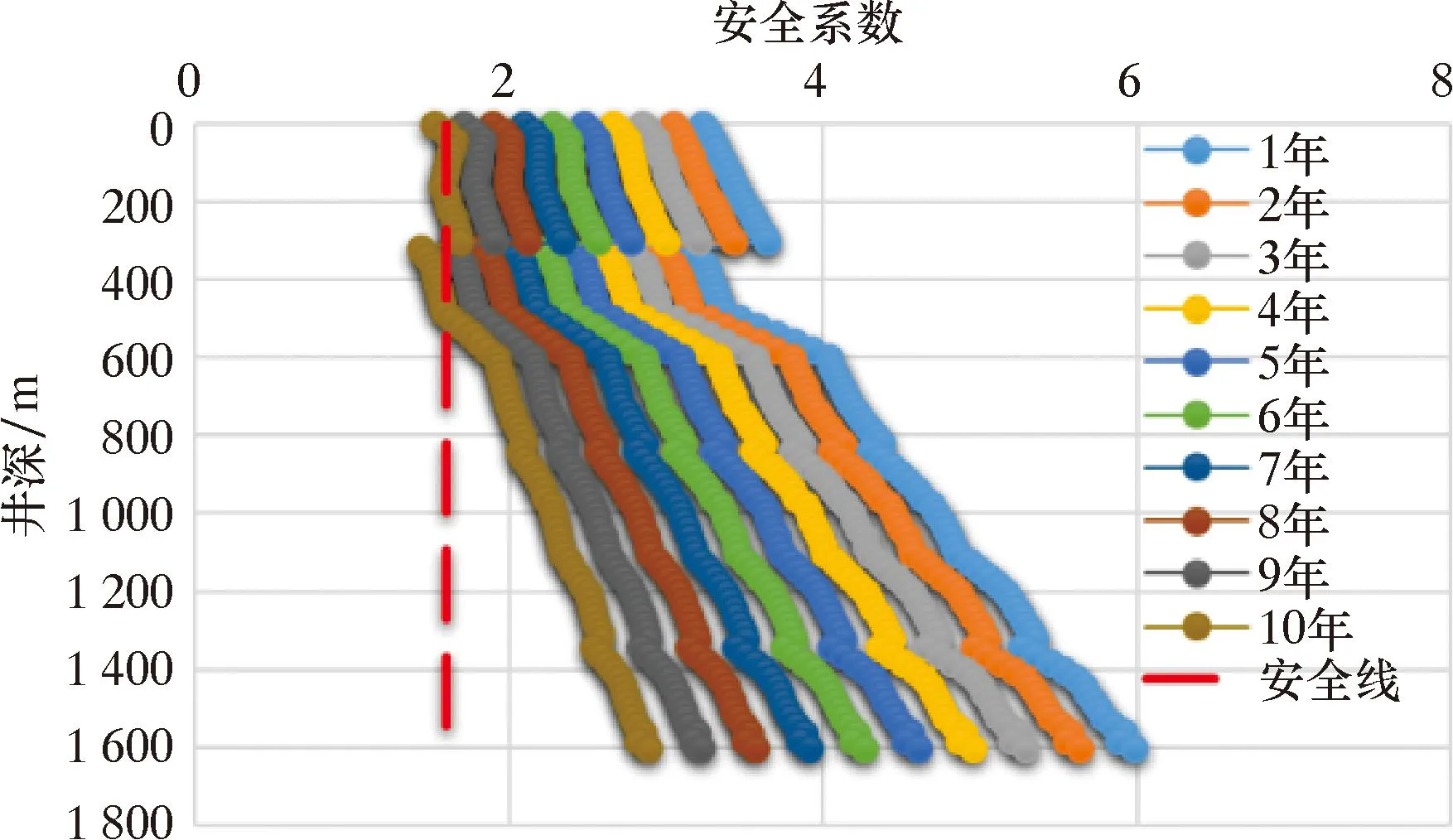

由图2、图3可知:长管将于注水4.77 a后第一次封隔器处出现穿孔,12.12 a后全井段均出现穿孔;短管将于注水6.59年后第一次在上封隔器处出现穿孔,17 a后全井段均出现穿孔。由X3井井史可知,该井长管注水年限为6 a,短管注水年限为21 a,图2和图3的预测结果显示油管均会出现穿孔,而检测数据显示编号#1~#5的油管均穿孔,验证了预测结果的可靠性。

图3 X3井注水管柱(短管)腐蚀穿孔年限预测Fig.3 Corrosion-induced piercing years prediction of water injection (short pipe)string in Well X3

2.2 实例采油井腐蚀预测结果验证

实例采油井(X1井)于2019年2月3日投产,采用电潜泵生产,泵排量600 m/d,扬程1 200 m。投产以来含水迅速上升,产液量稳定在452 m3/d左右,产油量稳定在40 m3/d左右,含水体积分数91%左右,稳定生产。2020年2月11日起,产液大幅下降,多次正反洗井均未改善,憋压发现不起压,分析管柱漏失。鉴于以上问题,提出对该井动管柱测试找漏并更换管柱,1#、2#、3#油管下深分别为1 034.91、1 282.20、1 452.57 m,腐蚀深度为油管壁厚的10%,约0.645 mm,油管柱的生产时间为2019-02—2020-02,可以换算出其腐蚀速率为0.645 mm/a,参考此值进行腐蚀预测结果的对比。

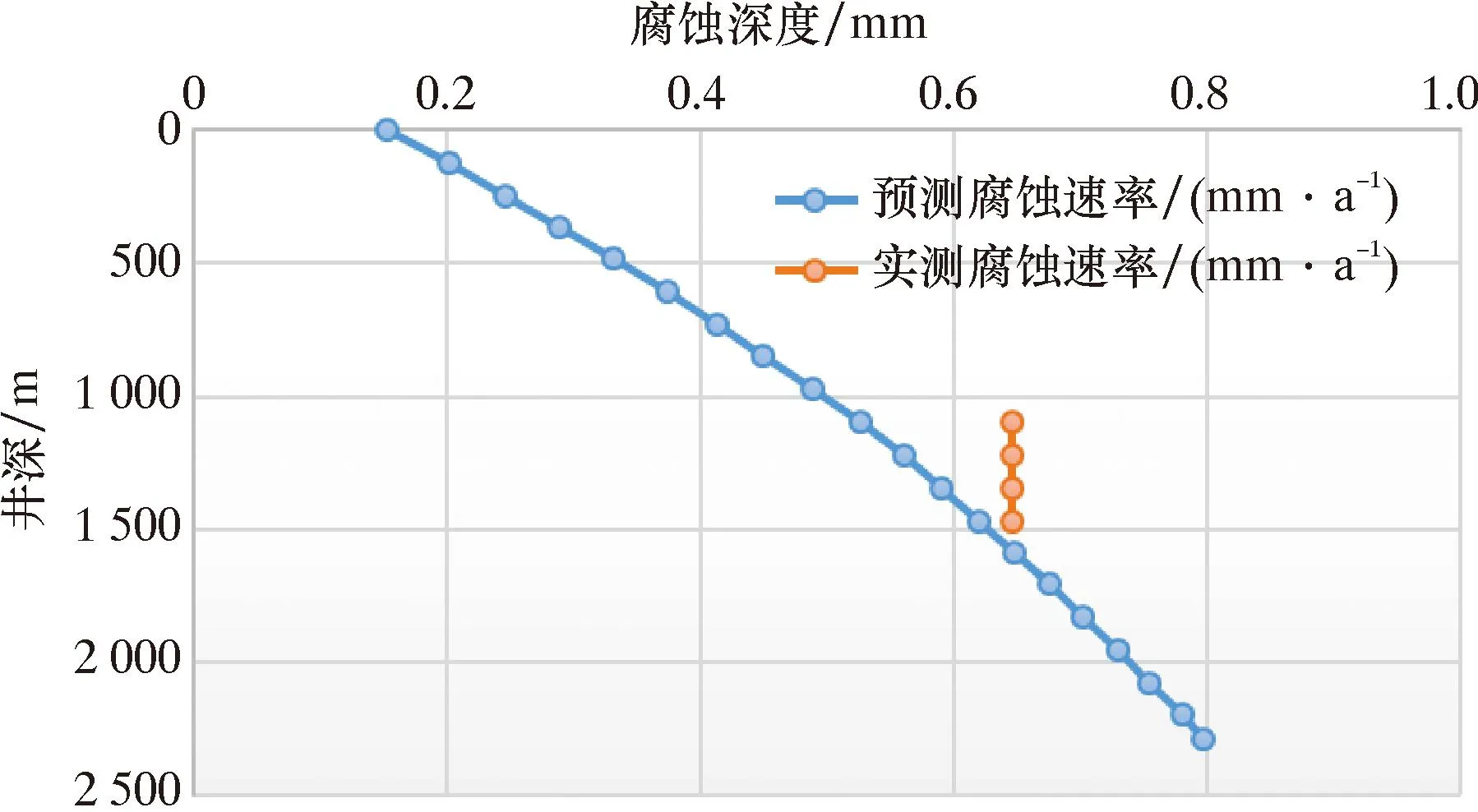

通过X1井油管的历史服役工况,采用建立的腐蚀预测模型进行计算,并与现场实测值对比,结果见图4。

图4 X1井油管柱腐蚀速率预测值与实测对比Fig.4 Predicted and measured corrosion rates of tubing string in Well X1

计算腐蚀速率预测相对误差,见表4。

根据表4的结果,1#、2#、3#油管腐蚀预测相对误差分别为19.38%、10.85%、3.88%,均在20%以内,平均误差为11.37%,满足工程需要,表明模型具有较好的适用性与可靠性。

表4 腐蚀预测结果与实测结果对比Table 4 Corrosion prediction and measured results

3 油套管极限寿命预测方法

根据现场资料与腐蚀预测模型,得出注采井油套管腐蚀速率,计算油套管初始安全系数。再考虑腐蚀造成管壁减薄导致强度降低后,油管安全系数随壁厚减薄降低,得到腐蚀后油管柱安全系数值;当腐蚀后油管柱安全系数值小于控制值时,达到极限服役年限。参考API TR 5C3[21],进行均匀腐蚀剩余强度计算[22]。注采管柱仅存在内壁腐蚀,为了使得预测方法具有更好的普适性,此处的剩余强度计算同时考虑管柱内外壁的腐蚀作用。管柱的剩余抗拉强度为:

Tr=103πσy[(D-2vot)2-(d+2vit)2]/4

(23)

式中:Tr为管柱剩余抗拉强度,kN;σy为材料的屈服强度,MPa;D为管柱外径,mm;d为管柱内径,mm;vo为管柱外部腐蚀速率,mm/a;vi为管柱内部腐蚀速率,mm/a;t为时间,a。

管柱剩余抗内压强度为:

(24)

式中:pbr为管柱剩余抗内压强度,MPa;δ为管柱原始壁厚,mm;v为管柱总腐蚀速率,v=vi+vo,mm/a。

管柱剩余抗挤强度为:

(25)

式中:pcr为管柱剩余抗挤强度,MPa;F、G、A、B、C为用于计算管柱抗挤强度的参数,见API TR 5C3。

根据管柱强度校核条件[23]可得管柱均匀腐蚀剩余寿命判定条件:

(26)

式中:Sbri为管柱第i年的腐蚀后剩余抗内压安全系数,无因次;Scri为管柱第i年的腐蚀后剩余抗外挤安全系数,无因次;STri为管柱第i年的腐蚀后剩余抗拉安全系数,无因次。

式(26)表示管柱在第i年管柱剩余安全系数低于安全控制值,此时达到极限寿命。

4 实例井应用

4.1 在典型采油井中的应用

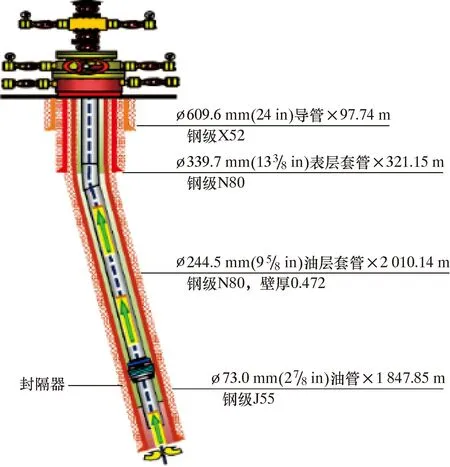

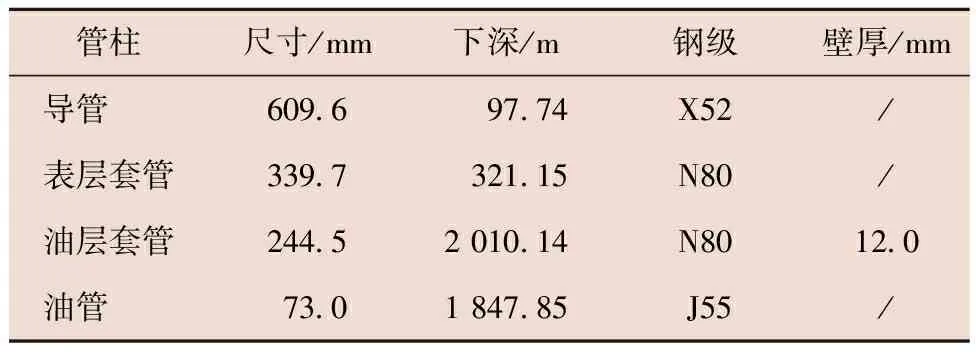

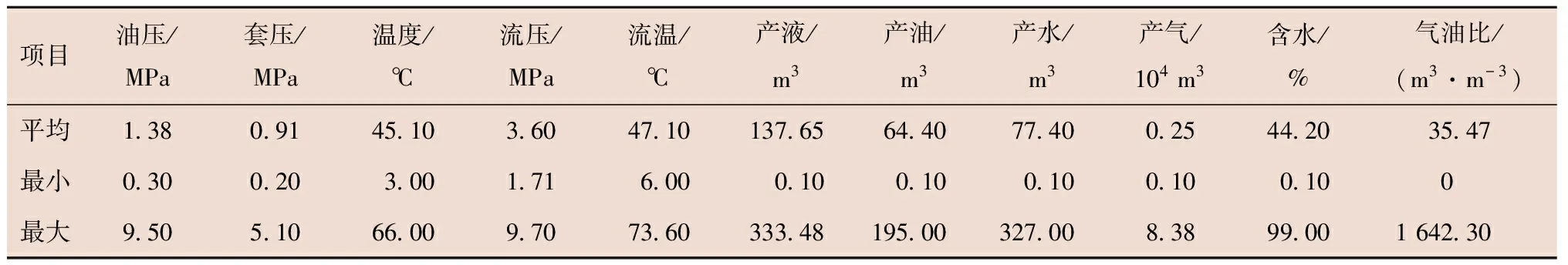

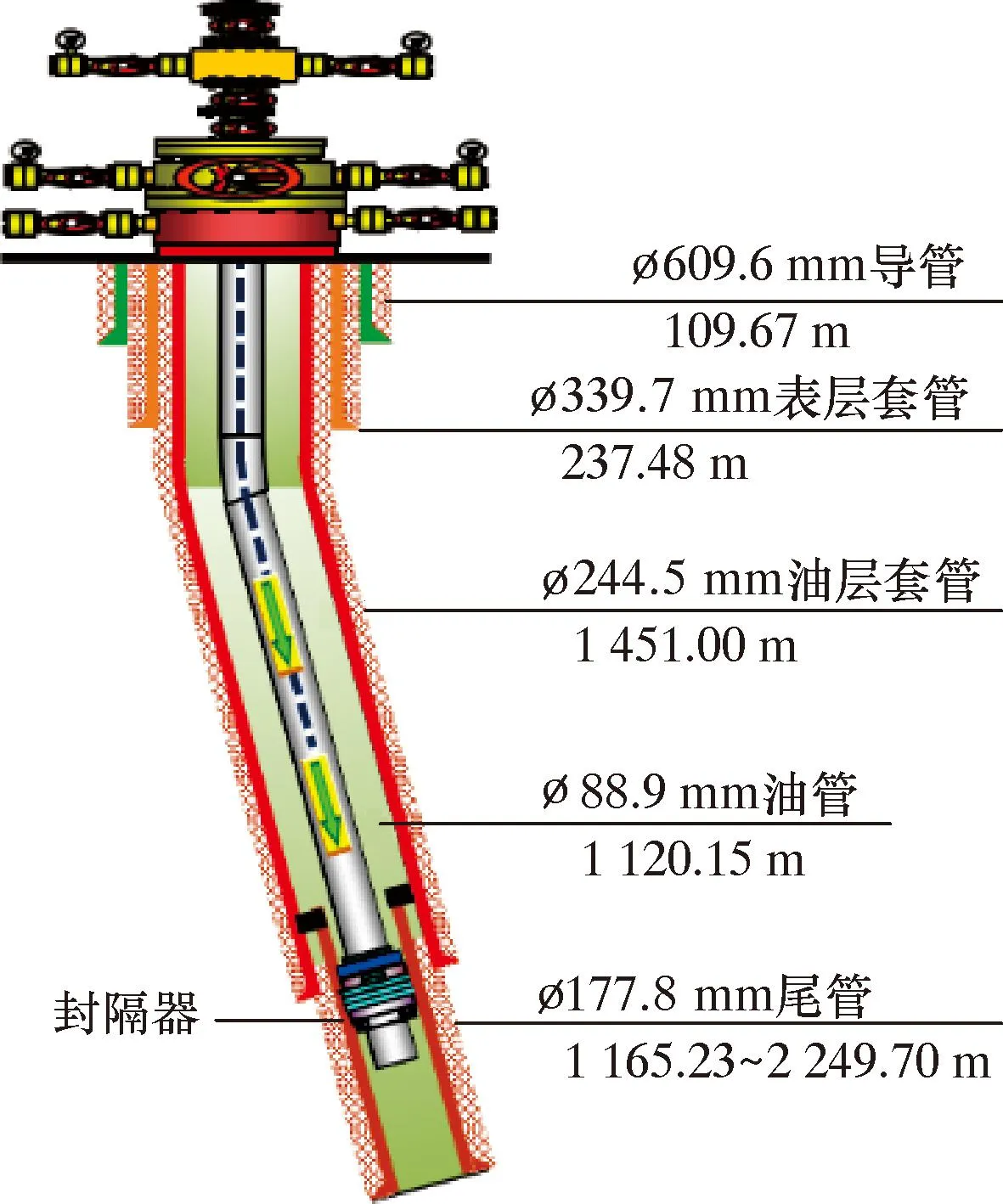

选取渤海某平台典型采油井进行油管柱腐蚀预测与安全计算。典型生产井目前电泵排量200 m3/d,扬程1 300 m,单采Ⅰd油组,其井身结构及油套管数据见图5、表5。该井平均日产油气水分别为64.40、2 500、77.40 m3,平均油套压力1.38、0.91 MPa,历史生产数据统计结果见表6。

图5 典型采油井井身结构示意图Fig.5 Casing program of typical production well

表5 典型采油井油套管数据Table 5 Tubing and casing data of typical production well

表6 典型采油井历史生产数据统计Table 6 Historical production data of typical production well

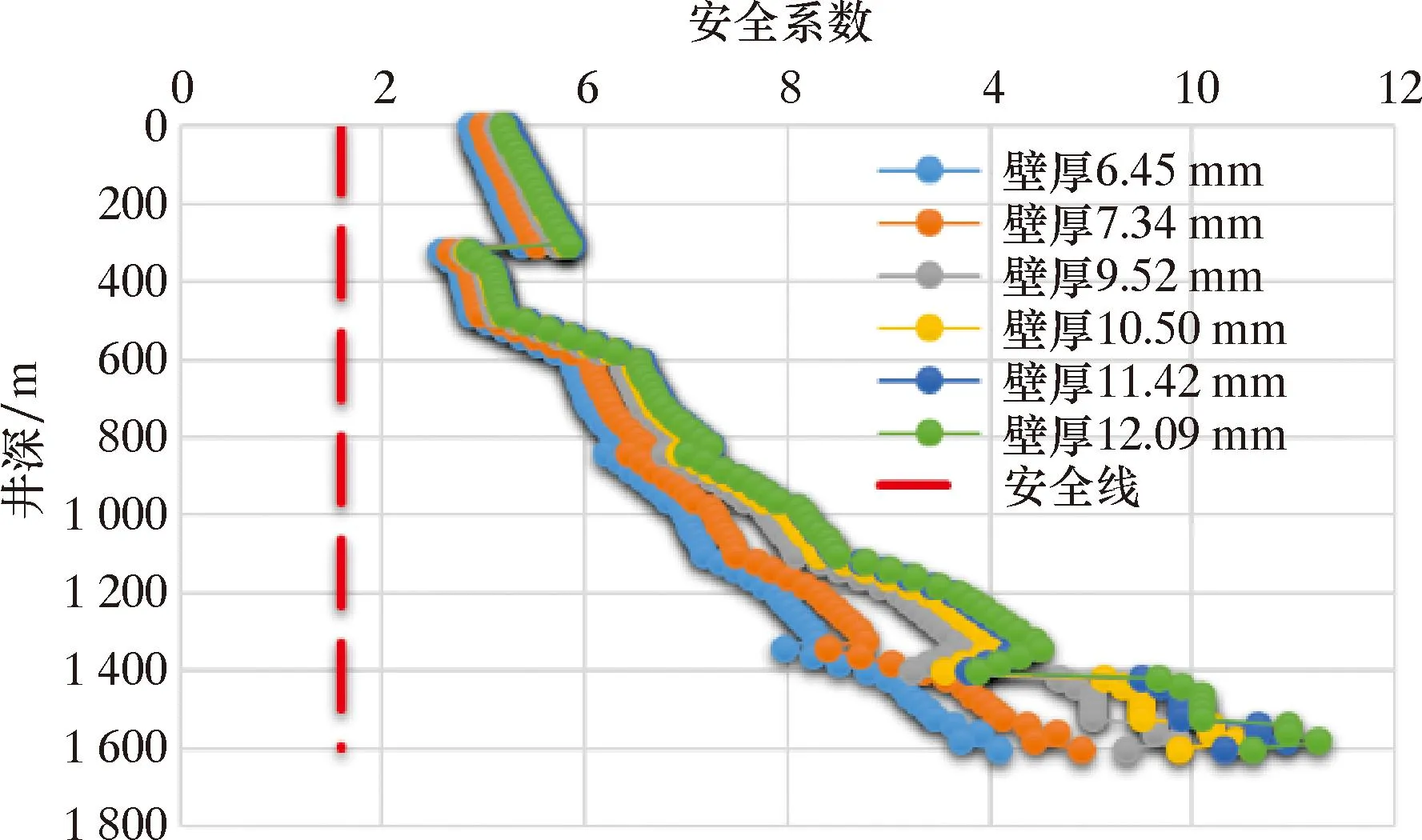

首先计算了不同钢级与壁厚下ø88.9 mm油管柱的原始安全系数。通过计算发现,其抗内压及抗外挤强度偏于安全,此处给出典型采油井ø88.9 mm油管柱原始抗拉安全系数见图6、图7。

图6 典型采油井J55油管柱原始抗拉安全系数Fig.6 Original tensile safety factor of J55 tubing string in typical production well

图7 典型采油井N80油管柱原始抗拉安全系数Fig.7 Original tensile safety factor of N80 tubing string in typical production well

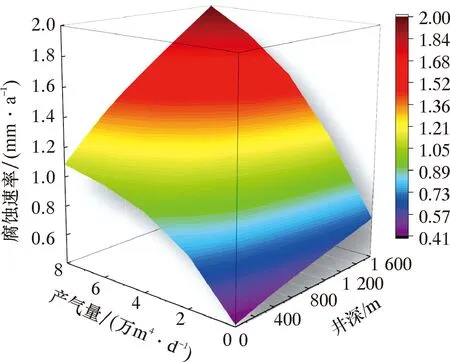

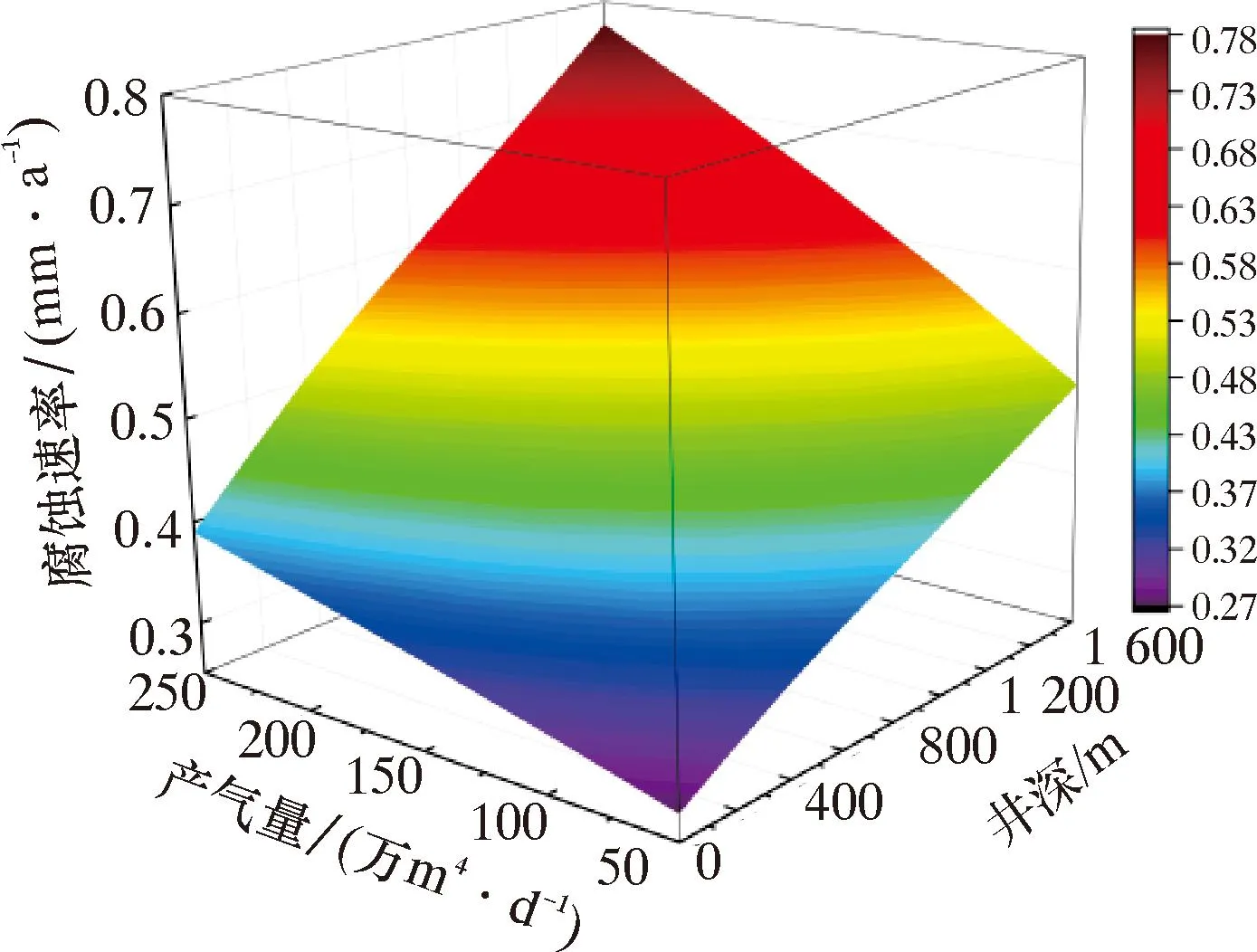

根据以上各图的校核结果,典型采油井不同壁厚下的J55与N80油管的腐蚀前原始安全系数处于安全控制值以上,油管柱可以满足安全生产需求。计算了不同油气水产量下的油管柱腐蚀速率,结果见图8、图9、图10。

图8 生产管柱不同产气量下的腐蚀速率Fig.8 Corrosion rate of production string at different gas production rates

图9 生产管柱不同产水量下的腐蚀速率Fig.9 Corrosion rate of production string at different water production rates

图10 生产管柱不同产油量下的腐蚀速率Fig.10 Corrosion rate of production string at different production rates

根据以上计算结果,管柱腐蚀速率随井深增加而增大,随产气量、产水量、产油量的增加而增大,且随产水量增加的增大幅度最大。

(1)J55材质油管柱腐蚀与服役寿命。

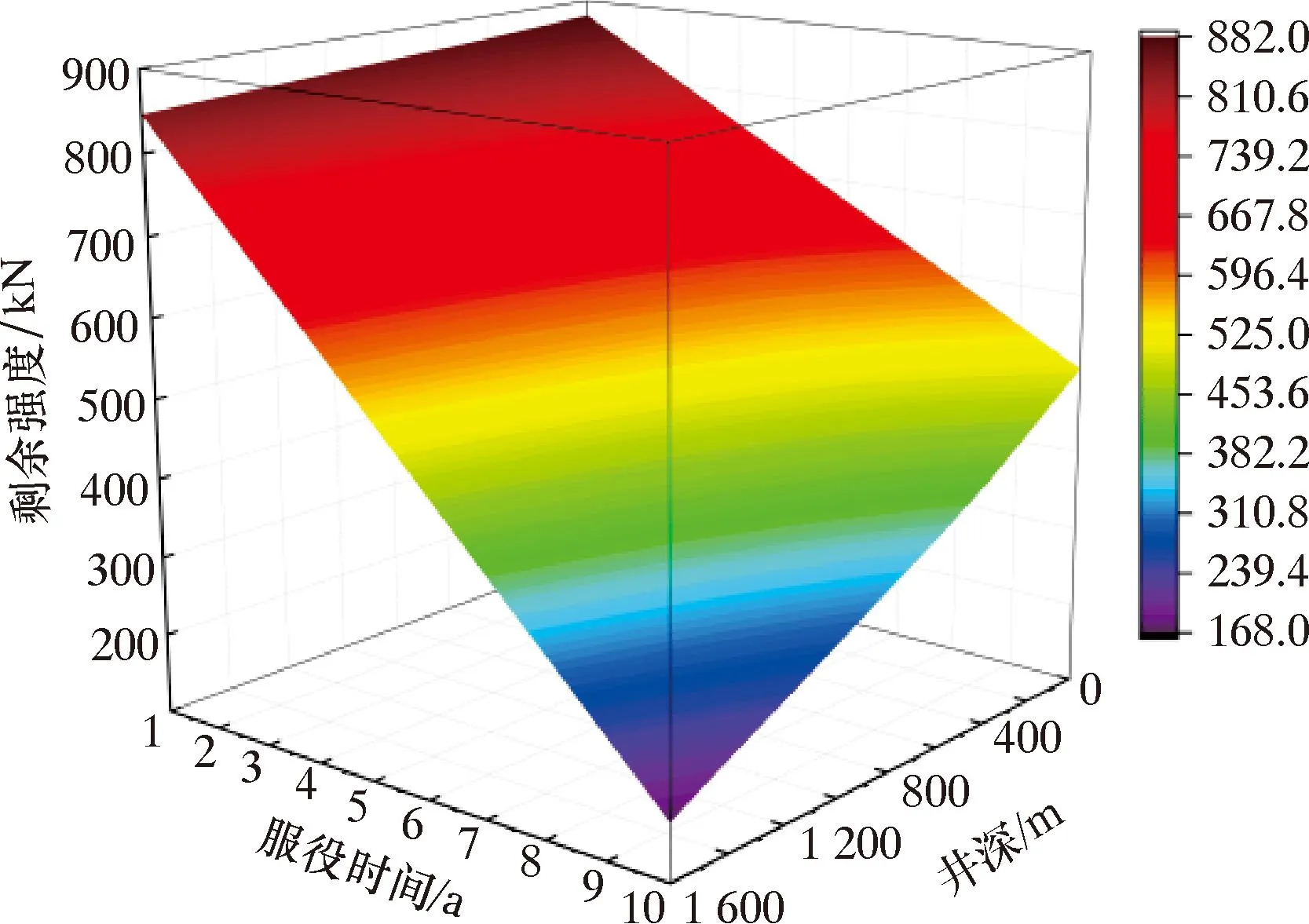

根据腐蚀与预测结果,首先计算了J55材质油管柱的抗内压强度、抗外挤强度与抗拉强度随服役年限的变化,结果见图11、图12、图13。

图11 J55管柱(壁厚6.45 mm)抗内压强度随服役年限变化Fig.11 Variation of burst strength of J55 tubing string (wall thickness of 6.45 mm)with service life

图12 J55管柱(壁厚6.45 mm)抗外挤强度随服役年限变化Fig.12 Variation of collapse strength of J55 tubing string (wall thickness of 6.45 mm)with service life

图13 J55管柱(壁厚6.45 mm)抗拉强度随服役年限变化Fig.13 Variation of tensile strength of J55 tubing string (wall thickness of 6.45 mm)with service life

通过以上的计算结果可知,受CO2腐蚀影响,管柱抗内压、抗外挤、抗拉强度随井深增加而减小,生产超过10 a后,管柱剩余强度低至50%以下。根据管柱腐蚀后剩余强度,计算J55生产管柱不同壁厚时腐蚀后抗拉安全系数随服役年限的变化,得到管柱剩余寿命预测值,计算结果见图14。

图14 J55管柱(壁厚6.45 mm)腐蚀后抗拉安全系数Fig.14 Tensile safety factor of J55 tubing string (wall thickness of 6.45 mm)after corrosion

通过J55生产管柱不同壁厚时腐蚀后抗拉安全系数随服役年限的变化计算结果可知,壁厚6.45 mm油管可安全生产7年。

(2)N80材质油管柱腐蚀与服役寿命。根据腐蚀与预测结果,计算了N80材质油管柱的抗内压强度、抗外挤强度与抗拉强度随服役年限的变化,结果见图15、图16、图17。

通过以上的计算结果可知,受CO2腐蚀影响,管柱抗内压、抗外挤、抗拉强度随井深增加而减小,生产超过10 a后,管柱剩余强度低至50%以下。根据管柱腐蚀后剩余强度,计算N80生产管柱不同壁厚时腐蚀后抗拉安全系数随服役年限的变化,得到管柱拉伸失效控制下的剩余寿命预测值,计算结果见图18。

图15 N80管柱(壁厚6.45 mm)抗内压强度随服役年限变化Fig.15 Variation of burst strength of N80 tubing string (wall thickness of 6.45 mm)with service life

图16 N80管柱(壁厚6.45 mm)抗外挤强度随服役年限变化Fig.16 Variation of collapse strength of N80 tubing string (wall thickness of 6.45 mm)with service life

图17 N80管柱(壁厚6.45 mm)抗拉强度随服役年限变化Fig.17 Variation of tensile strength of N80 tubing string (wall thickness of 6.45 mm)with service life

图18 N80管柱(壁厚6.45 mm)腐蚀后抗拉安全系数Fig.18 Tensile safety factor of N80 tubing string (wall thickness of 6.45 mm)after corrosion

通过N80生产管柱不同壁厚时腐蚀后抗拉安全系数随服役年限的变化计算结果可知,10 a以内生产管柱抗拉安全系数大于安全值。

4.2 在典型注水井中的应用

选取典型注水井进行油管柱腐蚀预测与安全计算。典型注水井前期注水,2016年大修后下入同心分注管柱,可以实现Ⅰu油组和Ⅰd油组分层配注要求,实现Ⅰu油组注聚(第一、二防砂段),Ⅰd油组注聚(第三防砂段);换完管柱后,配注量Ⅰu油组358 m3/d,Ⅰd油组357 m3/d,整井715 m3/d。其井身结构数据与见图19。

图19 典型注水井井身结构示意图Fig.19 Casing program of typical injection well

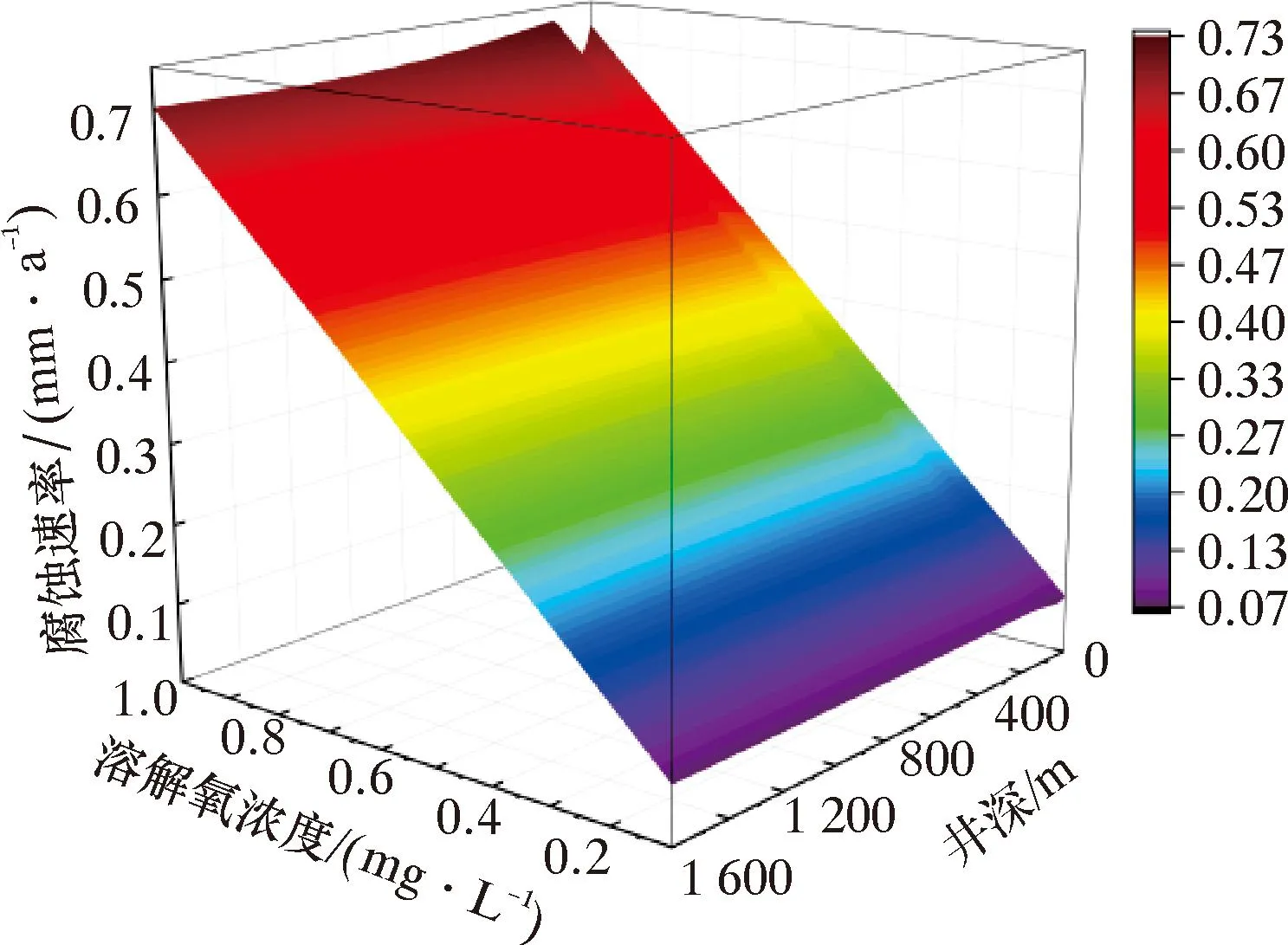

根据典型注水井历史注水数据,计算注水管柱腐蚀速率预测值,分析了注入水溶解氧质量分数对管柱腐蚀的影响,结果见图20。

图20 典型注水井注水管柱腐蚀预测结果Fig.20 Corrosion prediction results of injection string in typical injection well

由图20的注水管柱腐蚀预测结果可知,随注入水氧质量分数的增加而增大,管柱腐蚀速率显著升高。

(1)J55材质油管柱腐蚀与服役寿命。

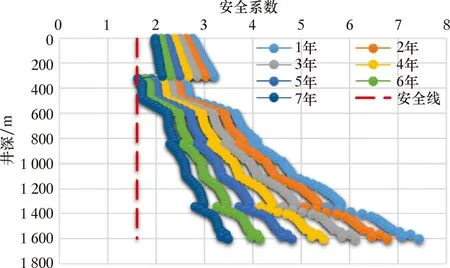

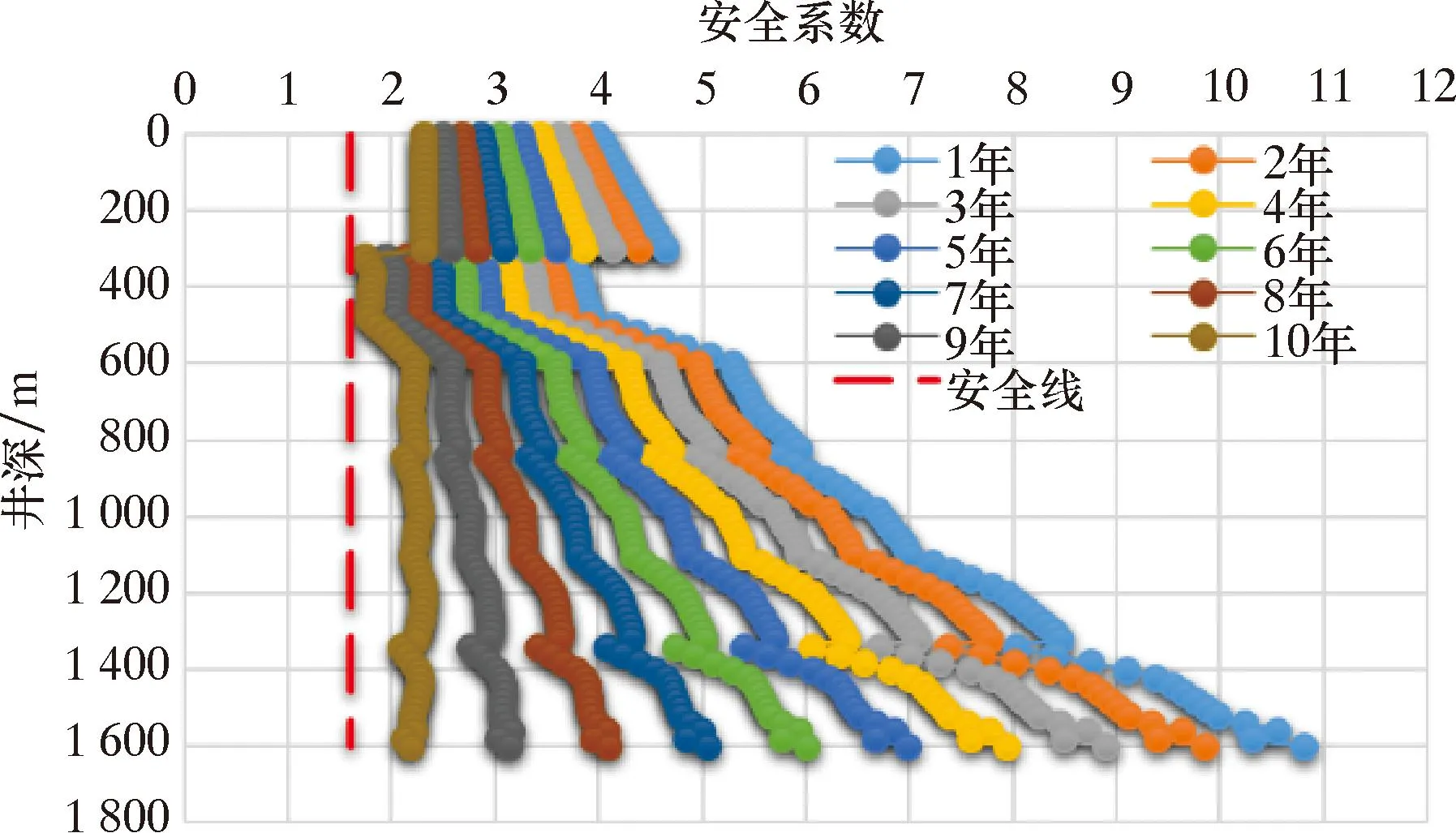

根据管柱腐蚀速率预测结果,计算J55注水管柱不同壁厚时腐蚀后抗拉安全系数随服役年限的变化,得到管柱拉伸失效控制下的剩余寿命预测值,计算结果见图21、图22。

图21 J55管柱(注入水溶解氧质量分数0.2 mg/L)腐蚀后抗拉安全系数Fig.21 Tensile safety factor of J55 tubing string after corrosion (dissolved oxygen concentration of 0.2 mg/L in injected water)

图22 J55管柱(注入水溶解氧质量分数0.3 mg/L)腐蚀后抗拉安全系数Fig.22 Tensile safety factor of J55 tubing string after corrosion (dissolved oxygen concentration of 0.3 mg/L in injected water)

根据J55生产管柱不同注入水溶解氧质量分数时腐蚀后抗拉安全系数随服役年限的变化计算结果,注水管柱安全注水年限随溶解氧质量分数增加而减小,当控制溶解氧质量分数低于0.2 mg/L时,注水管柱可安全注水10 a。

(2)N80材质油管柱腐蚀与服役寿命。

根据管柱腐蚀速率预测结果,计算N80注水管柱不同壁厚时腐蚀后抗拉安全系数随服役年限的变化,得到管柱拉伸失效控制下的剩余寿命预测值,计算结果见图23、图24。

图23 N80管柱(注入水溶解氧质量分数0.4 mg/L)腐蚀后抗拉安全系数Fig.23 Tensile safety factor of N80 tubing string after corrosion (dissolved oxygen concentration of 0.4 mg/L in injected water)

图24 N80管柱(注入水溶解氧质量分数0.5 mg/L)腐蚀后抗拉安全系数Fig.24 Tensile safety factor of N80 tubing string after corrosion (dissolved oxygen concentration of 0.5 mg/L in injected water)

根据N80生产管柱不同注入水溶解氧质量分数时腐蚀后抗拉安全系数随服役年限的变化计算结果,注水管柱安全注水年限随溶解氧质量分数增加而减小,当控制溶解氧质量分数低于0.4 mg/L时,注水管柱可安全注水10 a。

5 结 论

(1)建立了稠油水驱注采管柱腐蚀速率计算方法。注水井腐蚀预测结果试验数据对比显示:模型相对误差最大为9.43%,最小为0.44%,平均误差为5.27%;采油井实测数据与预测结果对比显示,模型平均误差为11.37%,表明模型具有较好的适用性与可靠性。

(2)建立了注采井油套管极限寿命预测方法,计算了实例采油井考虑腐蚀的管柱剩余寿命,结果显示,注水井J55管柱可安全服役7 a、N80管柱可安全服役10 a。

(3)以10 a为设计年限,分析不同溶解氧含量、不同钢级下注水管柱剩余寿命可知,J55管柱、N80管柱分别需控制溶解氧质量分数低于0.2、0.5 mg/L,应合理控制注入水溶解氧含量以延长管柱剩余寿命。