直流模式电流密度对铝锂合金微弧氧化膜性能的影响

吴 鸿, 冯长杰, 王 景, 王赫男, 李 杰, 辛 丽, 王福会

(1.沈阳航空航天大学材料科学与工程学院, 辽宁 沈阳 110136;2.中航光电科技股份有限公司, 河南 洛阳 471032;3.中国科学院金属研究所腐蚀与防护实验室, 辽宁 沈阳 110016;4.东北大学材料科学与工程学院, 辽宁 沈阳 110819)

0 前 言

如今,在科学技术不断发展的背景之下,汽车、船舰、轻型装甲设备、航空等领域对材料的轻量化要求越来越迫切,对轻质结构件的需求长期存在,其应用价值和前景相当可观[1]。 铝锂合金是一种密度小、比强度高、适用于现代工业生产结构设计、性能十分优异的材料,与传统的钢材相比,它具有密度低、比强度高、比模数高、耐蚀性能好等诸多优点[2]。 但是铝锂合金的硬度较低,其表面自然形成的无定形且极薄的天然氧化膜的存在使其耐磨性和耐蚀性不高,从而限制了其在某些特定环境中的应用[3]。

微弧氧化(micro-arc oxidation,MAO)又称等离子体电解氧化(plasmael ectrolytic oxidation,PEO)、微弧放电氧化(micro-arc discharge oxidation,MDO)或阳极火花沉积(Anodic spark deposition,ASD),是一种在金属基体上沉积厚、密、超硬陶瓷涂层的新兴表面处理技术,是电化学氧化与氧化膜形成、溶解和介电击穿相结合的复杂过程[4]。 经微弧氧化工艺处理后,金属及其合金的耐磨性、耐蚀性、机械强度、显微硬度、电绝缘性等均有较大幅度提高[5]。 研究表明,微弧氧化膜层的质量受多种因素影响,如金属基体的性质、氧化时间、电源类型、电流密度、电解液的组成和浓度等。 刘一洋等[6]采用先恒流后恒压的电源模式在2090 铝锂合金表面制备出Al-Si-O 陶瓷膜层,发现陶瓷膜层的厚度随着反应时间的延长和脉冲频率的增加而增加。 方雷等[7]在硅酸盐体系中,采用微弧氧化技术在5052 铝合金表面原位生成氧化膜,结果表明微弧氧化处理后的试样的腐蚀电流密度随时间的延长先减小后增加,耐蚀性相比未经微弧氧化的试样明显提高。 Tang[8]等发现微弧氧化显著改善了AZ31B 镁合金的粘接性能,随着占空比的增加,粘合接头的拉伸剪切强度也增加。Xiang 等[9]研究了6063 铝合金在不同电流密度下所得微弧氧化陶瓷层的微观结构和性能,发现当电流密度为15 A/dm2时,涂层具有最佳的力学性能和耐蚀性能。微弧氧化技术可以显著改善合金的性能,但对于2195铝锂合金微弧氧化的研究还未见报道。

因此,本工作使用碱性硅酸盐-磷酸盐电解质,以电流密度为变量,在2195 铝锂合金上制备了微弧氧化涂层;通过扫描电子显微镜(SEM)及其自带的能谱仪(EDS)、X 射线衍射仪(XRD)、电化学工作站和摩擦磨损试验机对涂层的结构、形貌、相组成、电化学腐蚀行为和摩擦磨损行为进行了表征,研究了不同电流密度下制备的MAO 涂层的耐蚀性和耐磨性。

1 试 验

1.1 试验材料

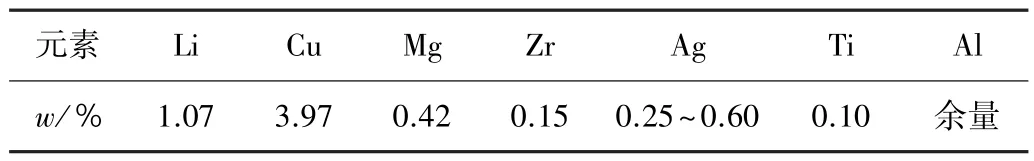

试验材料为2195 铝锂合金,试样尺寸为20 mm×15 mm×3 mm,其主要成分为Al、Li、Cu、Mg、Ag 等,其化学成分如表1 所示。 依次使用600 ~1 500 目砂纸打磨其表面,用乙醇和丙酮进行超声清洗除油20 min,用去离子水冲洗后吹干放入干燥器中保存备用。 试验过程中以该铝锂合金为阳极,不锈钢电解槽为阴极。

表1 2195 铝锂合金化学成分Table 1 Chemical composition of 2195 aluminum-lithium alloy

1.2 微弧氧化膜的制备

微弧氧化采用碱性硅酸盐和磷酸盐复合[Na2SiO3-(NaPO3)6-NaOH]电解液体系,其成分含量分别为8.0、6.0、0.5 g/L,药品均为分析纯。 电源采用数控双脉冲开关电源,在直流稳流模式下进行试验,固定氧化时间为60 min,分别在电流密度为4、8、12、16 A/dm2条件下制备微弧氧化涂层。 试验过程中使用冷水机保持微弧氧化液的温度在10~15 ℃以内,并记录电压随时间的变化,微弧氧化处理后用去离子水冲洗样品并干燥以进行进一步的研究。 试验装置如图1 所示。

图1 微弧氧化试验装置图Fig.1 Diagram of micro-arc oxidation test device

1.3 试验测试及表征

采用ZEISS Sigma300 型扫描电子显微镜(SEM)对微弧氧化后样品膜层的表面和截面形貌进行分析,并使用与其配套的能谱仪(EDS)对膜层中的元素及其含量进行测定。 观察微弧氧化膜层截面时,为保障膜层与基体的结合性能,在微弧氧化膜表面进行化学镀镍处理。 化学镀参数为:硫酸镍26 g/L,次磷酸钠22 g/L,柠檬酸钠6 g/L,甲酸钠6 g/L,pH 值为9~10;工艺过程为:敏化→活化→还原→化学镀镍磷工艺。 使用X 射线衍射仪(XRD)对膜层进行物相分析,X 射线源为Cu Kα(λ=0.154 056 nm)射线,扫描范围为5°~90°。

使用CHI650D 电化学工作站进行电化学试验,测试微弧氧化膜的耐蚀性,包括动电位极化测试和电化学阻抗谱测试,腐蚀溶液选择3.5%(质量分数)NaCl 溶液,以试样为工作电极,工作面积为1 cm2,铂电极为辅助电极(20.0 mm×20.0 mm×0.2 mm),饱和甘汞电极为参比电极。 根据Tafel 极化曲线测得的自腐蚀电流密度与自腐蚀电位大小,并结合电化学阻抗谱分析试样的耐腐蚀性。

使用HT-1000 型球-盘式摩擦磨损试验机测试膜层的耐磨性,摩擦副选用直径为4.976 mm 的氧化锆陶瓷球,载荷3.0 N,磨擦半径3.0 mm,转速120 r/min,摩擦时间为20 min。 利用TR200 型表面粗糙度仪测量磨痕的轮廓曲线,根据磨痕周长计算出磨损体积V,再根据公式K=V/SF计算膜层的磨损率K,其中V为磨损体积,mm3;S为滑行总距离,m;F为载荷,N。

2 结果与分析

2.1 电压-时间曲线

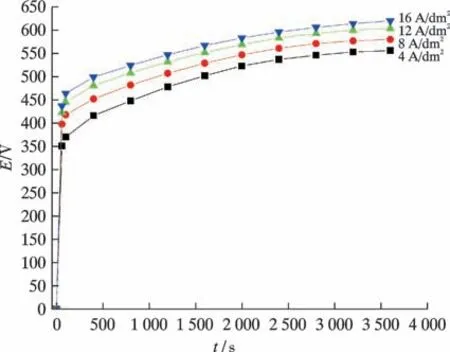

图2 是微弧氧化过程中,不同电流密度下电压-时间的变化曲线。 由图2 可知,随着时间的延长,各电流密度下的电压逐渐升高,前100 s 电压迅速上升,在基材表面出现大量的小气泡,这与传统的阳极反应过程相对应[10]。 100 s 后电压的增长随时间的延长逐渐变得缓慢,直至后期趋于平缓,100 s 后火花开始出现并在样品表面生长。 随着氧化时间的延长,膜层逐渐变厚,电阻增大,所以电压随之升高。

图2 不同电流密度下电压随时间的变化曲线Fig.2 Variation of voltage with time at different current densities

2.2 微弧氧化膜表面及截面微观形貌分析

图3 为不同电流密度下,微弧氧化陶瓷膜的表面和截面形貌。 可以看出,当电流密度为4 A/dm2时,膜层表面(图3a)较为平整,熔融物呈片状在微孔周围铺展,但微孔较多,微孔之间互相连接,在膜层表面形成长条状的孔洞;从截面(图3b)可以看出,膜层较薄且不致密,一些镀镍液从放电微孔或孔洞中进入了膜层内部形成镍颗粒。 当电流密度为8 A/dm2时,膜层表面(图3c)的微孔最少,并且微孔的尺寸也较小,这是因为从放电通道中喷出的熔融氧化物在冷却电解液下快速凝固而形成了圆饼状的结构[11],这些圆饼状熔融氧化物均匀地相互叠加并铺展,有效地覆盖并填充了膜层表面的微孔,使微孔数量明显减少;从截面(图3d)可以看出,膜层的厚度增加,且致密性较好,虽然仍有镀镍液进入涂层,但与其他涂层相比明显较少,该电流密度下的膜层与基体结合紧密且没有空洞等缺陷。 当电流密度增大到12、16 A/dm2时,由于电流密度的升高,微弧氧化反应剧烈,因此膜层表面的微孔数量明显增多,孔径明显增大。 12 A/dm2(图3e)的膜层表面微孔明显多于8 A/dm2的,且由于熔融氧化物在熔化与凝固过程中与微弧氧化溶液直接接触,在热膨胀和快速的冷收缩作用下,膜层表面出现许多明显的热裂纹[12]。从12 A/dm2的膜层截面(图3f)可以看出,膜层的厚度继续增加,虽然表面较为平整,但致密性明显下降,内部出现了较多孔洞,且有镀镍液从热裂纹处进入膜层。16 A/dm2膜层表面(图3g)的微孔孔径最大、数量最多,存在大量的热裂纹,且环形火山状凸起较大,表面最粗糙。 这是因为随着电流密度的增加,放电能量增加,反应变得激烈,放电通道变大,并且更多的熔融氧化物向外喷射,甚至发生“飞溅”[13]。 在微弧氧化溶液的冷却作用下,形成大的胞状突起并破裂,在喷射后形成的熔融颗粒也变大,因此在膜层表面形成了孔洞,同时增加了表面粗糙度[14];从其截面(图3h)也可以看出, 虽然膜层的厚度最大,但膜层内有大量孔洞,且孔洞被Ni 颗粒填充,说明镀镍液通过裂纹或放电通道进入了涂层内。

图3 不同电流密度下制备微弧氧化膜的表面和截面形貌Fig.3 Surface and cross-section morphology of micro-arc oxide film prepared at different current densities

2.3 膜层表面元素含量分析

表2 为不同电流密度下微弧氧化膜层的EDS 面扫描分析结果。 从表2 中可以看出,膜层的主要元素组成是O、Al、Si 以及P。 从表2 中的元素含量可以看出,当电流密度升高时,膜层中O 含量增多,同时Al 含量也增加。 这是因为随着电流密度的增大,微弧氧化反应更加剧烈,生成了更多氧化铝。 此外,随着电流密度的升高,Si 和P 的含量有所下降,这是阴离子的吸附作用引起的。 在微弧氧化过程中,阴离子如SiO32-和PO3-,通过吸附和电泳[15]从电解质中进入涂层,当电流密度较低时,涂层表面的微孔更小更密集,从电解质中吸附SiO32-和PO3-的表面积更大,因此表面Si 和P含量较高;而随着电流密度的升高,涂层的孔径变大、数量减少,使得阴离子在表面吸附的表面积较小,因此Si 和P 含量降低。

表2 不同电流密度下微弧氧化膜层的EDS面扫描分析结果(原子分数) %Table 2 EDS surface scanning analysis results of micro-arc oxide film prepared at different current densities (atomic fraction) %

2.4 微弧氧化膜物相组成分析

图4 为不同电流密度下制备膜层的XRD 谱。 观察图4 可见膜层主要物相组成为γ - Al2O3和少量α-Al2O3,并且γ-Al2O3的衍射峰比α-Al2O3的强,说明膜层中的主要形成相是γ-Al2O3。 这是因为在较大过冷度下液滴状熔融的Al2O3的γ 相的成核率大于α 相的,因此MAO 膜外表层熔融Al2O3直接与微弧氧化电解液接触,冷却速率大,有利于γ-Al2O3相的形成[7]。对比不同电流密度下膜层的衍射峰强度还可以发现,电流密度为4 A/dm2的膜层中,几乎没有α-Al2O3相生成,而随着电流密度升高,α-Al2O3相的含量逐渐增多,表现为α-Al2O3的衍射峰强度增加。 这也与微弧氧化过程中的冷却速率有关,因为随着电流密度的升高,膜层的厚度增加,微弧氧化反应也更加剧烈,熔融的Al2O3有更多的机会在较小的过冷度下形核冷却,从而生成更多的α-Al2O3。 由于基体为铝合金,故图4 中也出现了Al 的衍射峰[16],当电流密度较小时,MAO 膜层较薄,因此Al 的衍射峰强度较高。 随着电流密度的增大,膜层的厚度得到增加,Al 的衍射峰强度逐渐降低。此外,未在图4 中观察到与Li 元素相关的衍射峰,说明Li 元素未参与成膜,于娟等[17]和刘停等[18]对铝锂合金MAO 膜层的XRD 分析得到了相似的结果,同时这也与Qin 等[19]对铸造铝锂合金MAO 膜层的XPS 分析结果一致。

图4 不同电流密度下制备膜层的XRD 谱Fig.4 XRD spectra of the film prepared at different current densities

2.5 膜层的耐蚀性分析

图5 为不同电流密度下制备的MAO 膜层的Tafel极化曲线,表3 为各试样的电化学拟合结果。

图5 不同电流密度下制备的膜层的Tafel 极化曲线Fig.5 Tafel polarization curves of the film prepared at different current densities

表3 不同电流密度下膜层的自腐蚀电位与自腐蚀电流密度Table 3 Self-corrosion potential and self-corrosion current densities of the film prepared at different current densities

结合图5 和表3 可知,随着电流密度增加,自腐蚀电位呈先升高后降低的趋势,自腐蚀电流密度和腐蚀速率则呈先降低后升高的趋势。 这说明膜层的耐蚀性随着电流密度增加表现出先升高后降低的趋势, 这是因为随着电流密度的增加,膜层厚度先增厚, 耐蚀性随之增加, 但当电流密度继续升高,膜层表面的孔洞变大、致密性降低,且产生了较多的裂纹,使其耐蚀性降低。 自腐蚀电流密度反映了腐蚀的快慢,当电流密度为8 A/dm2时膜层的自腐蚀电流密度最低(5.171 8×10-7A/cm2),腐蚀速率也最低(0.005 531 3 mm/a),氧化膜的耐蚀性最好。

膜层的耐蚀性与膜厚和表面质量有很大的关系[20],由图3 可知,电流密度为8 A/dm2时膜层较为均匀致密,孔洞较少且没有裂纹,提高了其耐蚀性。 而电流密度为4 A/dm2时,膜层虽比较均匀,但含有较多孔洞,增大了腐蚀面积,同时膜厚较薄,因此膜层耐蚀性较差。 随着电流密度增大,膜厚不断增加,但其粗糙度也不断增加,当电流密度增大到12、16 A/dm2时,膜层的致密性逐渐变差,表面的孔洞数量增多、孔径增大,且有明显的热裂纹出现,这导致腐蚀介质易通过孔洞、裂纹等表面缺陷进入膜层腐蚀基体,导致膜层的耐蚀性变差[21]。

电化学阻抗谱可以定量研究MAO 膜层的耐腐蚀行为。 图6 和图7 为基材和不同电流密度下的MAO膜在3.5%NaCl 溶液中浸泡1 h 得到的EIS 谱。

图6 不同电流密度下膜层的Nyquist 谱Fig.6 Nyquist diagram of the film prepared at different current densities

图7 不同电流密度下膜层的Bode 谱Fig.7 Bode diagram of the film prepared at different current densities

由图6 可以看出,基体只有1 个时间常数,由1 个容抗弧组成。 微弧氧化处理后样品的Nyquist 谱包含2个容抗弧和1 个感抗弧,高频容抗弧对应MAO 膜的疏松层,中频容抗弧对应致密层。 Nyquist 谱中的容抗弧的半径越大表示MAO 膜的耐蚀性越强[22]。 从图6 可以看出,容抗弧的半径随着电流密度的增加呈先增大后减小的趋势,意味着膜层的耐蚀性随电流密度的增加先升高后降低。 在低频区出现的感抗通常是由电极表面反应物质的吸脱附;或铝合金电极表面在Cl-的侵蚀下发生点蚀,腐蚀性物质的弛豫造成的[23,24]。 电流密度为8 A/dm2时制备的样品的容抗弧半径是所有样品中最大的,说明该膜层的耐蚀性最好、腐蚀速率最低[25]。

从图7 可以看出,电流密度为8 A/dm2时,MAO 陶瓷膜在0.01 Hz 的阻抗模值|Z|相较其他膜层的阻抗模值更高,这说明该MAO 膜的抗腐蚀倾向最强,具有最佳的耐蚀性。 而从Bode 谱中可以看出,基体有1 个时间常数,而MAO 膜有3 个时间常数。 同理,高频区的时间常数对应疏松层,中频区对应致密层,低频区发生了局部腐蚀使其产生了第3 个时间常数,体现在Nyquist 谱上出现了感抗弧。 结合各自相应的Nyquist谱中曲线的特征,提出了如图8 所示的2 种等效电路模型来拟合EIS 数据。 图8 中Rs为溶液电阻;Rp为外层阻抗;Rb为内层阻抗;Rt为感性阻抗;Q为常相位角元件;L为电感。

图8 基体和膜层的EIS 等效电路模型Fig.8 EIS equivalent circuit model of substrate and film

表4 列出了由ZSimpWin 软件计算出的拟合参数。Rp和Rb分别为微弧氧化层的外层和内层阻抗。 阻抗值越大,耐蚀性越好[26,27]。 从表4 的数据中可以看出,Rp和Rb的值随着电流密度的增大而先增大后减小。 当电流密度为8 A/dm2时,其Rp和Rb值相较其他样本高1个数量级,Rt也最大,说明该电流密度下涂层的致密度和耐蚀性能最好。

表4 EIS 谱拟合参数Table 4 Fitting parameters of EIS spectra

综上所述,随着电流密度的增加,MAO 膜层的耐蚀性呈现出先增大后减小的趋势。 电流密度为8 A/dm2时的MAO 膜层具有最好的耐蚀性和致密度,与极化曲线和膜层微观结构分析结果一致。

2.6 膜层的耐磨性分析

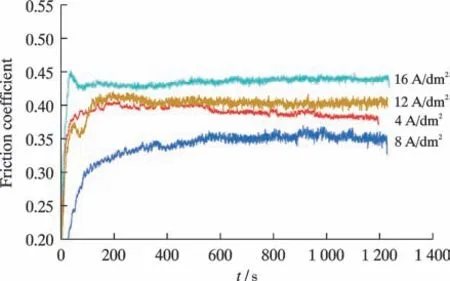

通过摩擦磨损试验来衡量MAO 膜的耐磨性。 图9为不同电流密度下微弧氧化膜层的摩擦系数曲线。 观察图9 发现,摩擦系数曲线首先经历了一个“跑和阶段”,摩擦系数逐渐上升,然后趋于稳定。 可以看出,随着电流密度的升高,摩擦系数呈先减小后增大的趋势,8 A/dm2时摩擦系数最小,约为0.35 左右。 此外还可以观察到12、16 A/dm2的摩擦系数曲线在“跑和阶段”后有明显的短暂下降趋势,这是因为大电流密度下的膜层表面粗糙度增大,氧化膜表面有较多的胞状突起,在磨损初期被磨掉后起到了微润滑[28]的作用。

图9 不同电流密度下膜层的摩擦系数曲线Fig.9 Friction coefficient curves of the film prepared at different current densities

各个电流密度的氧化膜磨损形貌如图10 所示。可以看出,电流密度为4 A/dm2(图10a)时,膜层的磨痕较窄,磨痕内部也较光滑,但磨痕内部有“鱼鳞状”磨损形貌,磨痕中有较多的疲劳裂纹以及些许颗粒状磨粒,说明摩擦区域的氧化膜层在摩擦副交变应力的作用下,发生了局部的疲劳磨损和磨粒磨损。 随着电流密度的增大,磨痕的宽度呈先减小后增大的趋势,8 A/dm2时膜层的磨痕宽度最窄,同时从图10c 可以看出,8 A/dm2时膜层的磨痕内部的疲劳裂纹明显较少,磨粒数量也明显减少,这是因为随着电流密度的增加,MAO 膜层的硬度提高[29]。 从图10e 可以看出,12 A/dm2时膜层的磨痕宽度相较8 A/dm2有明显的增大,磨损更为严重,磨痕内部的疲劳裂纹有所增加,与此同时磨粒大量增加。 这是因为随着电流密度的继续升高,涂层的表面粗糙度不断增大,使得膜层表面的胞状突起更容易脱落、进入磨痕内,从而产生了大量的磨粒,显著促进了磨粒磨损。 同时粗糙度的增大使摩擦力增大,也在一定程度上促进了疲劳磨损。 同样,16 A/dm2时的磨痕宽度继续增加、磨损也持续加重,从图10g 可以看出,磨痕内的疲劳裂纹继续增多,但磨粒的增多更为显著。 综上所述,当电流密度较低时MAO膜的磨损机理主要为疲劳磨损辅以磨粒磨损,随着电流密度的升高,膜层的耐磨性先增加后降低,当电流密度足够高时,氧化膜层的磨损机理主要为磨粒磨损,辅以疲劳磨损,电流密度为8 A/dm2时涂层的耐磨性最佳。

图10 不同电流密度下制备微弧氧化膜的磨损形貌Fig.10 Wear morphology of micro-arc oxide film prepared under different current densities

图11 是不同电流密度下制备膜层的截面磨痕轮廓曲线。 可以看出,磨痕宽度随电流密度增大呈先减小后增大的趋势,与图10 所示结果一致,且12、16 A/dm2时膜层的磨痕深度明显大于4、8 A/dm2时膜层的。 计算后所得各涂层磨损率如图12 所示,随电流密度增大也呈先减小后增大的趋势;而且当电流密度从8 A/dm2升至12 A/dm2时,膜层的磨损率大幅提高,推测是因为随着电流密度的升高,涂层的磨损机理逐渐由疲劳磨损主导转向磨粒磨损主导,大量磨粒进入磨痕内部,涂层与磨粒相互摩擦,对涂层的磨损起到了促进作用,导致其磨损率陡增。

图11 不同电流密度下的氧化膜磨痕截面轮廓曲线Fig.11 Cross section profile curves of wear scars of oxide film prepared at different current densities

图12 不同电流密度下制备氧化膜的磨损率Fig.12 Wear rates of oxide film prepared at different current densities

3 结 论

(1)使用2195 铝锂合金在直流模式电流密度为4~16 A/dm2范围内制备了微弧氧化涂层,发现随着电流密度的升高,微弧氧化电压逐渐升高,膜层的表面粗糙度也不断变大。 陶瓷膜中主要有O、Al、Si 和P 元素,主要组成相为γ-Al2O3和少量α-Al2O3,且随着电流密度的增大,α-Al2O3相的含量逐渐增多。

(2)随着电流密度的升高,微弧氧化膜表面的微孔数量先减少后增加,孔径先减小后增大,当电流密度增加到12 A/dm2以上时,膜层表面出现明显的热裂纹。 膜层的耐蚀性随着电流密度的增加先提高后降低。 电流密度为8 A/dm2时制备的膜层的耐蚀性最好,其自腐蚀电流密度为5.171 8×10-7A/cm2,腐蚀速率为0.005 531 3 mm/a,致密层电阻Rb值为3.323×104Ω·cm2。

(3)随着电流密度的升高,微弧氧化膜的摩擦系数先减小后增大,8 A/dm2时制备的膜层的摩擦系数最小,约为0.35 左右。 膜层的耐磨性随着电流密度的增加先提高后降低,磨损机理为疲劳磨损和磨料磨损混合,且随着电流密度的升高,膜层的磨损机理会由疲劳磨损为主转向以磨粒磨损为主,8 A/dm2时制备的膜层的磨损率最低,为0.343 75×10-6cm3/(N·m)。