纳米氧化锆/碳纤维改性环氧复合涂料的制备及其性能研究

吴 强, 冀国俊

(内蒙古工业大学化工学院, 内蒙古 呼和浩特 010000)

0 前 言

钢铁腐蚀造成巨大的经济损失,甚至还会威胁到生命安全。 环氧树脂(EP)形式多样、种类繁多、电绝缘性优良,常被用作载体用于复合型材料的研究等[1,2],是预防腐蚀的常用材料之一。 但其在固化过程中产生的孔隙会严重影响环氧树脂阻隔介质的能力,从而引发腐蚀[3,4]。 添加填料是提高环氧涂层耐蚀性最有效便捷的方法之一,例如,氧化锆(ZrO2)、氧化钛(TiO2)、氧化石墨烯(GO)等[5-7]。 ZrO2化学性质稳定,具有良好的耐腐蚀、耐磨损性能,是制备涂层的最理想和常用的材料之一[8-10]。 碳纤维(Cnf)是一种含碳量高达90%的纤维,具有极高的强度和模量值,同时也是极佳的耐腐蚀、耐高温、耐摩擦的材料,可以在恶劣的环境中发挥出最大的作用[11,12]。 Zhao 等[13]使用苯乙烯偶联剂对纳米ZrO2进行改性,结果表明,改性后的ZrO2纳米粒子具有优越的稳定性和高效的防腐性能。含2%(质量分数)改性ZrO2纳米粒子的环氧涂层在所有涂层试样中表现出最好的腐蚀性能。 宋大雷等[14]用KH69 硅烷偶联剂改性了纳米ZrO2粒子,成功制备了改性纳米ZrO2/环氧树脂涂层,结果表明,改性后的纳米ZrO2能显著提高镁锂合金表面环氧树脂涂层的耐腐蚀性能,其中含1%纳米ZnO2的改性环氧树脂涂层具有较好的耐蚀性能,在3.5%NaCl 溶液中浸渍528 h 后的低频阻抗值为1.6×109Ω·cm2,相比纯环氧树脂涂层提高约5 个数量级。 黄丽坚等[15]将石墨、Cnf、纳米ZrO2分别添加到环氧树脂中,制备了环氧树脂复合涂层,考察了不同填料含量对环氧树脂涂层的摩擦性能的影响,结果表明,纳米ZrO2含量为4%(质量分数)时,复合涂层的磨损率为纯环氧树脂涂层的30%。

尽管添加填料可以提高环氧涂层的保护能力和延长使用寿命,但是面对复杂多变的服役环境时,单一的填料已经不能满足要求。 目前,国内外对复合填料的研究较少。 本工作通过硅烷偶联剂KH560 对ZrO2和Cnf 进行改性,制备得到复合填料ZrO2-Cnf,通过电化学阻抗谱与极化曲线、维氏硬度和摩擦磨损性能测试等方法来探究改性纳米ZrO2和ZrO2-Cnf 对环氧涂层防腐蚀性能和耐磨损性能的影响。

1 试 验

1.1 改性ZrO2和ZrO2-Cnf 的制备

取5 g 纳米ZrO2粉末(粒径100 nm)加入100 mL无水乙醇中,超声分散30 min 后加入30 mL 的硅烷偶联剂KH560,将混合溶液在60 ℃下搅拌6 h,然后用无水乙醇离心洗涤KH560,烘干后得到改性纳米ZrO2粉末。 将0.1 g Cnf(直径100 ~200 nm)加入50 mL 无水乙醇溶液中,超声分散1 h 后加入15 mL KH560,60 ℃搅拌6 h,再加入1 g 制备完成的改性纳米ZrO2,继续搅拌6 h,洗涤烘干后得到ZrO2-Cnf 粉末。

1.2 ZrO2和ZrO2-Cnf 涂层的制备

使用市售Q235 钢板为金属基体,尺寸为20 mm×20 mm×1 mm 。 使用400 目和1 200 目的砂纸对Q235钢板进行打磨除去表面的铁锈和杂质,然后将打磨好的钢板放入含有无水乙醇的烧杯中超声清洗15 min,接着使用蒸馏水冲洗后放入烘箱中吹干备用。 由于E-51环氧树脂常温下黏度高,所以在使用时应对其加热至100 ℃使黏度降低,方便使用。 使用二甲苯12 g和正丁醇3 g,混合之后作为溶剂,将E-51 环氧树脂15 g 加入溶液,固化剂二乙烯三胺的使用量为环氧树脂的10%~11%。 分别取质量分数1%,2%,3%和4%的ZrO2和ZrO2-Cnf 加入环氧溶液中,将溶液在30 ℃下磁力搅拌2 h,即制得涂料。 将制得的涂料放入喷枪中,使用空气压缩机在0.7 MPa 的压强下,通过喷枪将涂料均匀喷在Q235 钢板上,然后在100 ℃下固化1 h,即制得完整的涂层样品,涂层厚度65.5 μm 左右。

1.3 测试分析

使用S-3400N 扫描电子显微镜(SEM)对涂料的微观形貌和涂层样品的表面形貌和横截面进行观察。 在测试之前,首先要将涂层用导电胶固定在样品台上,由于环氧树脂具有电绝缘性,需要对样品的被观察面进行喷金处理,然后将样品台放入样品室,抽真空,观察形貌。

使用NEXUS67 傅里叶红外转换光谱仪对ZrO2和ZrO2-Cnf 在400~4 000 cm-1范围内的化学结构进行表征。 将KBr 放置在烘箱中,120 ℃干燥2 h,将ZrO2和ZrO2-Cnf 与干燥后的KBr 混合,充分研磨后压片测试。

使用HXD-2000TM/LCD 维氏硬度计对涂层进行硬度表征,压力50 N,每个样品测量3 次取平均值。

使用CS350 型电化学工作站测试电化学性能,测试体系为三电极体系,电解质为3.5%NaCl 溶液,测试温度在25 ℃,参比电极选用饱和甘汞电极(SCE),辅助电极为铂电极,测试频率为1.0×(105~10-2) Hz,涂层试件为工作电极,有效测试面积为1 cm2。

使用CFT-I 材料表面性能综合测试仪对样品进行磨损试验,每个样品测试3 次取平均值。 施加载荷500 N,时间10 min,每分钟往复次数500 次,长度5 mm。

2 结果与讨论

2.1 填料的组织结构

图1 为ZrO2、改性ZrO2、Cnf 和ZrO2-Cnf 的傅里叶红外光谱。 由图1a 可以看出,和未改性的纳米ZrO2相比,改性ZrO2在1 030,1 170 cm-1处出现了峰值,分别对应为Si-O-Zr 和Si-O-Si 的伸缩振动峰,表明KH-560已经接枝在纳米ZrO2颗粒表面, 510 cm-1为Zr-O-Zr的伸缩振动峰。 图1b 中,3 414 cm-1处的特征峰是由于ZrO2表面的-OH 振动峰引起的,另外2 930 cm-1和2 856 cm-1对应于-CH3-和-CH2-特征吸收峰[16],表明碳纤维表面存在KH560,而在1 102 cm-1处存在Si-O-C特征峰[17],以上说明KH560 已经成功通过化学键接枝到ZrO2和ZrO2-Cnf 表面。

图1 ZrO2、改性ZrO2、Cnf 和ZrO2-Cnf 的FT-IR 光谱Fig.1 FT-IR spectra of unmodified/modified ZrO2, Cnf and ZrO2-Cnf

2.2 微观形貌

图2 为ZrO2、改性ZrO2、ZrO2-Cnf 和2%ZrO2/EP 涂层截面的SEM 形貌。 由图2a 和图2b 可以看出,未改性的ZrO2颗粒团聚严重,由于颗粒表面能较大,极易发生团聚。 而经过改性之后ZrO2颗粒的团聚情况得到了明显的改善,这是由于硅烷偶联剂KH560 水解后Si-OH与ZrO2表面的-OH 反应,在ZrO2颗粒表面形成一层薄膜,使ZrO2颗粒间范德华引力降低,团聚情况得到改善[16]。由图2c 可以看出,ZrO2颗粒附着在Cnf 表面,但是ZrO2分布并不均匀,粒径大小也有差距,这可能是由于硅烷偶联剂KH560 水解后Si-OH 与ZrO2表面的-OH 反应不充分,颗粒没有彻底分散。 由于除涂料外,试验所需的试剂和涂膜方式及条件均一致,所以涂层的厚度值差距不大。由图2d 可得涂层厚度在65.5 μm 左右,厚度基本一致。

图2 ZrO2、改性ZrO2、ZrO2-Cnf 和2%ZrO2/EP 涂层截面的SEM 形貌Fig.2 SEM image of ZrO2, modified ZrO2, ZrO2-Cnf and 2%ZrO2/EP coating cross-section surface

图3 为环氧树脂涂层和ZrO2/EP 涂层的表面SEM形貌。 图3a 为环氧树脂涂层的表面形貌,可以清晰地看到在涂层表面有许多大小不一的孔隙和气泡,这是环氧树脂在高温固化时,涂层内部的挥发性溶剂挥发时留下的通道,这些缺陷给涂层的性能造成严重的影响[18,19]。 图3b~图3e 为ZrO2添加量为1%~4%时涂层的表面形貌。 可以清晰地观察到,随着ZrO2含量的增加, 纳米粒子的团聚现象越来越严重。 当填料添加量为1%时,涂层的表面最为平整,由于ZrO2粒子的含量较少,ZrO2颗粒和环氧树脂结合不充分,但是相比较于纯环氧树脂涂层,表面已经观察不到明显的缺陷。当ZrO2的添加量为2%时,ZrO2和环氧树脂有较好的相容性,涂层的表面状态较好。 ZrO2添加时为3%时,ZrO2粒子开始堆积成团,4%时密集团聚的现象最为严重,此时就会影响到涂层的性能。

图3 EP 涂层和ZrO2/EP 涂层的SEM 形貌Fig.3 SEM morphology of EP coating and ZrO2/EP coating

图4 为ZrO2-Cnf/EP 涂层的表面形貌。

图4 ZrO2-Cnf/EP 涂层的SEM 形貌Fig.4 SEM morphology of ZrO2-Cnf/EP coating

从图4a 来看,涂层表面分布着大小不一、数量较多的孔隙,这是由于填料的含量低,不能完全阻隔孔隙。 当添加量增加到2%时,如图4b 所示,尽管涂层表面依然存在缺陷,但是孔隙的数量变少,只存在零星的几个小孔。 由于Cnf 有着较大的表面能,容易发生缠绕,在继续增加添加量时,开始出现团聚现象,涂层表面存在未分散的大块颗粒,如图4c 所示。 当添加量达到4%时,如图4d 所示涂层表面已经变得不均匀平整了,团聚现象加重并伴随着很多孔隙,而且比较发现,此时的孔隙要比1%时涂层表面的孔隙大。

2.3 硬 度

图5 为纳米ZrO2/EP 涂层和ZrO2-Cnf/EP 涂层的硬度。 由柱状图可知,3%ZrO2/EP 和ZrO2-Cnf/EP 涂层的硬度值最大,分别为32.9 HV5.0和46.6 HV5.0。 这是由于纳米ZrO2自身具有硬度高的特点,它的加入可以形成保护层,有效提高环氧树脂涂层的硬度。 而Cnf沿轴向方向具有强度和模量,当纳米ZrO2粒子对Cnf包覆之后,形成了更加致密的网络结构的保护层,使硬度大幅度提升。 当纳米ZrO2和复合填料的添加量超过3%时,会发生粒子的团聚,在涂层表面分布不均,材料的力学性能下降;而且在固化过程中会产生大量的孔隙,致密性遭到破坏,导致硬度降低。

2.4 电化学性能

通过电化学阻抗谱比较不同含量ZrO2/EP 和ZrO2-Cnf/EP 涂层的防腐性能。 图6 为Q235 钢和不同填料含量ZrO2/EP 涂层的Nyquist 谱和Bode 谱。 在浸泡30 min 后,随着纳米ZrO2添加量的增加,阻抗弧的半径大小呈现先增大后减小的趋势,纯环氧涂层在固化时由于内部溶剂挥发而留下孔径和缺陷,导致纯环氧树脂涂层的耐腐蚀性能要低于ZrO2/EP 涂层。 通过观察可以看到,添加量为2%时的ZrO2/EP 涂层的阻抗弧半径远大于其余涂层,即耐腐蚀性能最佳。 当纳米ZrO2的添加量超过了2%时,由于纳米粒子间的相互作用力的影响,纳米粒子会出现团聚现象,导致分散不均匀,不能阻断水分子、氯离子等腐蚀介质通过涂层接触基体的通道,而降低了涂层的耐腐蚀性能,阻抗弧的半径开始变小。 由图6b 中可以看出,2%时ZrO2/EP 涂层的阻抗模量最大,在频率0.01 Hz 处的|Z|0.01Hz为5.023×105Ω·cm2,其余涂层阻抗模量按阻抗弧半径顺序依次降低,同样证明填料添加量为2%时ZrO2/EP 涂层的耐腐蚀性能最佳[20]。 由图6b 相位角图中可以观察到,添加量为2%时ZrO2/EP 涂层的相位角最大为66.05°,之后开始依次减小,所有涂层相位角数值差别不大,说明涂层表面的均匀性和完整性比较接近。 所有涂层都只在中/高频处出现1 个峰,均只表现为1 个时间常数,它的特征是单一的阻抗弧,说明腐蚀介质还未接触到基体,腐蚀还没有发生,涂层目前起到了良好的屏蔽的作用。

图6 浸泡30 min 后Q235,EP 和ZrO2/EP 涂层的Nyquist 谱和Bode 谱Fig.6 Nyquist and Bode diagrams of Q235,EP and ZrO2/EP coatings after 30 min of immersion

图7 为各添加量ZrO2-Cnf/EP 涂层在浸泡30 min后的Nyquist 谱和Bode 谱。 填料添加量为2%的ZrO2-Cnf/EP 涂层的阻抗半径远大于其余涂层的阻抗半径,防腐性能是最好的。 从图7a Nyquist 谱中可以观察到,填料含量为1%~4%的4 种涂层均只有1 个阻抗弧。填料不但可以有效阻塞涂层的微孔,Cnf 形成更加致密的保护层,这就使腐蚀介质接触到基体变得更加困难,延缓了腐蚀时间,为涂层提供了更长久的防护[21]。 如图7b 所示,2%ZrO2-Cnf/EP 涂层在频率0.01 Hz 处测得的|Z|0.01Hz最大,为6.227×106Ω·cm2。 4%ZrO2-Cnf/EP 涂层的相位角曲线中的低频和中/高处出现明显的2 个峰,即2 个时间常数,说明此时腐蚀介质已经接触到了基体,涂层开始失效,其余各涂层均表现为1个时间常数,说明腐蚀介质还未接触到基体,腐蚀还没有发生。 相位角数值差别较大,也表明涂层表面的均匀完整性差别较大。

通过等效电路对EIS 结果进行模拟以此来判定腐蚀阶段[22,23],如图8 所示。 等效元件Rs、Rp、CPEcoat、CPEdl和Rct分别表示电解液电阻(工作电极与参比电极之间的电阻)、涂层孔隙电阻、涂层电容、双电层容和电荷转移电阻。 由于涂层表面存在缺陷,采用恒相位角元件代替理想电容器[24]。n(0≤n≤1)为弥散系数,和CPEcoat有关;当n=1 时,CPEcoat表现出理想的电容特性;当n=0 时则表现为电阻特性。 较高的Rp值代表着涂层的阻隔性能较好[25]。

图8 等效电路Fig.8 Equivalent circuits

根据图6 和图7 中的Nyquist 谱和Bode 谱中都可以观察到,纯环氧树脂涂层、纳米ZrO2/EP 涂层,ZrO2-Cnf/EP(1%~3%)均只有1 个阻抗弧,即只有1 个时间常数。 在这一时间段内,水分子和氯离子等腐蚀介质还没有通过孔径渗透到涂层/基体界面,对应的等效电路为图8a。 随着浸泡时间的延长,填料添加量为4%的ZrO2-Cnf/EP 涂层逐渐失效,水分子和氯离子等腐蚀介质通过涂层内部的通道渗透到金属基体表面,发生腐蚀反应,对应的等效电路为图8b。 表1 为样品的拟合参数,与电化学测试结果相吻合。 同时,通过比较表1中Rp的值可以看出,在填料含量相同时,ZrO2-Cnf/EP涂层的耐腐蚀性能是要优于ZrO2/EP 涂层的。

表1 等效电路的拟合参数Table 1 Fitting parameters for equivalent circuits

图9 为各种试样在3.5%NaCl 溶液中浸泡30 min后的极化曲线。 通常来说样品的腐蚀电位越正,抗腐蚀能力越强,腐蚀电流密度越小,样品的耐腐蚀性能越好[26,27]。 如图9a 所示,Q235 钢的自腐蚀电位在所有样品中最负,也就意味着在受到外界的扰动时,抵御干扰的能力最差,越容易发生腐蚀。 在添加填料之后,涂层的自腐蚀电位逐渐开始正移[28]。 随着添加量的增加,在2%时涂层的自腐蚀电位最正,继续增加填料含量,自腐蚀电位开始变负。 图9b 中样品的变化趋势均和图9a 中是相同的。

图9 不同样品在3.5%NaCl 溶液中的极化曲线Fig.9 Polarization curves of different samples in 3.5%NaCl solutio

表2 给出了各样品的极化曲线拟合参数,Ecorr、Jcorr和CR分别代表自腐蚀电位、自腐蚀电流密度和腐蚀速率。 数据所反映样品的变化趋势和极化曲线的情况一致。 经过比较,ZrO2/EP(2%)和ZrO2-Cnf/EP(2%)的腐蚀电流密度比同组的其余样品小1~2 个数量级,而在填料含量相同的情况下,ZrO2-Cnf/EP 涂层腐蚀电流密度均小于ZrO2/EP 涂层,这和EIS 的数据是吻合的,再次说明ZrO2-Cnf/EP 涂层的防腐效果要比ZrO2/EP 涂层好。

表2 不同样品在3.5%NaCl 溶液中的极化参数和腐蚀速率Table 2 Polarization parameters of different samples in 3.5%NaCl solution and corrosion rate

2.5 耐磨性

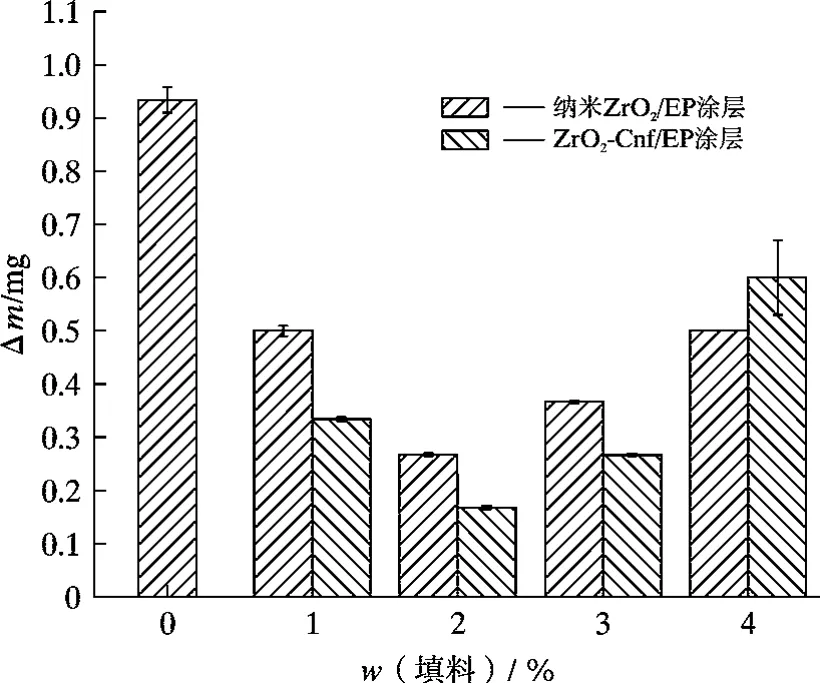

图10 为2 种涂层经3 次磨损后计算得到的平均磨损量。

图10 2 种涂层的平均损失量Fig.10 Average loss of the two coatings

可以看到,在填料加入之后,环氧涂层的磨损量都发生了明显的降低。 在1%~3%时,ZrO2-Cnf/EP 涂层的磨损量小于ZrO2/EP 涂层,由于Cnf 的高模量和强度,可以更有效地提升涂层的耐磨性,其中2%时磨损量最小。 当填料添加量为3%, 4%时填料的分散性较差,发生团聚,涂层表面凹凸不平,影响了耐磨性。 而碳纤维本身的自润滑性,降低了涂层的摩擦系数,也会使得磨损量减小[29]。

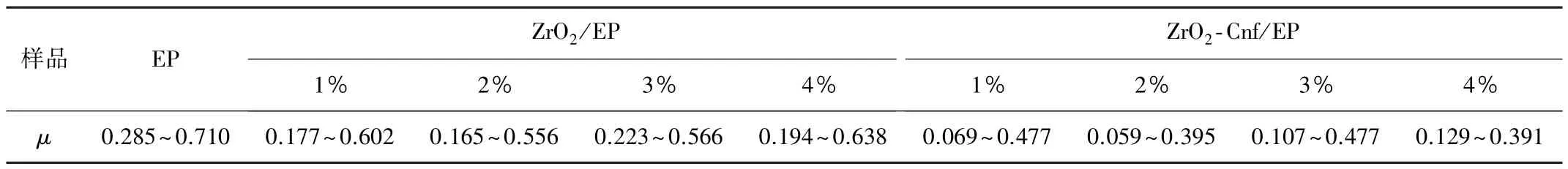

图11 为2 种涂层的摩擦系数。 环氧树脂的摩擦形式以黏着摩擦为主,剥离的残渣会造成摩擦的不稳定,这也是环氧涂层的摩擦系数波动较大的原因[30]。环氧树脂作为一种高聚物对温度很敏感,随着温度的升高会从玻璃相转变为橡胶相, 因此摩擦面间的黏着作用会加强, 使得摩擦系数增加, 若温度进一步升高,会使复合材料的力学性能下降, 从而降低摩擦系数。所以在试验初期,涂层的摩擦系数较高,随着摩擦时间的延长,摩擦系数呈现减小的趋势[31]。

图11 2 种涂层的摩擦系数Fig.11 The friction coefficient of the two coatings

表3 是各样品的摩擦系数范围。 结合图11 对各样品进行比较,在添加2 种填料之后,2 种涂层摩擦系数的整体变化趋势都是变小的。 对比ZrO2/EP 涂层,当填料中含有Cnf 时,ZrO2-Cnf/EP 涂层的摩擦系数更小。 这是由于Cnf 的石墨层结构, 使其具备了自润滑的特性,以及和ZrO2的协同作用。 在摩擦过程中,由于Cnf 提供的力学支撑作用,导致磨损量较小,零散的磨屑在摩擦面起到润滑的作用。

表3 样品的摩擦系数范围Table 3 Range of friction coefficients of samples

3 结 论

(1)傅里叶红外光谱和扫描电镜结果表明,硅烷偶联剂KH560 对纳米ZrO2和碳纤维Cnf 杂化后,ZrO2粒子和Cnf 通过KH560 进行了化学键合。

(2)扫描电镜形貌可以观察到,添加2%填料时,2种纳米改性涂层表面均较为平整和致密。 电化学阻抗分析结果表明,ZrO2和ZrO2-Cnf 2 种填料均可提高环氧涂层的耐腐蚀能力,且均在2%时达到最佳,后者对环氧涂层的提升效果更大,但过多会导致团聚影响耐腐蚀性。

(3)维氏硬度表征结果表明,2 种填料均可提升环氧涂层的硬度,1%,2%,3%含量下ZrO2-Cnf 对环氧涂层硬度的提高优于ZrO2,当2 种填料的含量为3%时,硬度值最大,分别为32.9 HV5.0和46.6 HV5.0。 磨损量和摩擦系数表明,在1%,2%,3%含量下,ZrO2-Cnf 对环氧涂层的耐磨性提升要优于ZrO2。