CO2 分压对S135 钢在CO2 /H2 S 共存体系中腐蚀行为的影响

高科超, 尚锁贵, 高强勇, 马金鑫, 张 智, 刘婉颖

(1.中海石油(中国) 有限公司天津分公司, 天津 300459;2.西南石油大学a.油气藏地质及开发工程国家重点实验室, b.新能源与材料学院, 四川 成都 610500)

0 前 言

随着海上油气勘探开发步伐的加快,高含CO2、H2S油气井的开发规模不断扩大,油气生产设备设施腐蚀问题日趋严重,海底管道和平台管线多次发生因腐蚀而引起的泄露事故,油气管材发生CO2/H2S 腐蚀问题日益突出。 CO2、H2S 等腐蚀性气体组分与水介质共同作用致使管材及井筒设备出现严重腐蚀[1-3],不仅造成巨大的经济损失,而且带来诸多安全隐患和附加维修更换成本。 据不完全统计,近十几年发生的海上管柱材料事故,75%以上与腐蚀相关。 在CO2/H2S 环境中服役的管柱材料往往因受腐蚀而致其使用性能降低,存在巨大的安全隐患。 对于深水油气田开发,一旦发生腐蚀泄露等事故,其造成的经济损失、环境影响等后果不可估量,因此,依据腐蚀环境参数为海底管道选择适当的材料及腐蚀防护措施至关重要[4]。

渤海油田渤中19-6、渤中21/22、秦皇岛29-2 区块孔隙度中等偏高,多数分布于22%~30%之间;渗透率范围为1 ~3 500 mD,以100 ~500 mD 为主。 地下4 000 m 处井筒温度为200 ℃,压力达60 MPa,地层水水型为NaHCO3型,地层水矿化度较高,总矿化度109 085 mg/L,pH 值为6.5,储层部分井含高含量的腐蚀性气体,如CO2、H2S 等,CO2高达59%、H2S 高达250 mg/L。 在油气测试、开采过程中,油套管材料出现不同程度的腐蚀,高含CO2或/和H2S 及多种腐蚀性气体井的出现,造成测试期间高温、高压、高腐蚀性气体工况,给井筒稳定性和安全性带来极大隐患。 CO2/H2S 共存条件下,碳钢管柱材料会遭遇硫化物应力腐蚀开裂和电化学反应导致的腐蚀穿孔失效,针对硫化物应力腐蚀开裂,可参考NACE/ISO 相关标准进行选材。 相较于单一腐蚀性气体CO2腐蚀或H2S 腐蚀,CO2/H2S 共存环境条件下的腐蚀影响规律及其机理极为复杂[5-7]。CO2/H2S 共存环境条件导致管柱材料发生腐蚀的影响因素包括CO2分压、H2S 分压、温度、CO2/H2S 分压比、流速等[8,9],该环境下生成的腐蚀产物主要为FeS、FeS1-x、FeS1+x和FeS2混 合 物,常 以FeS1-x和FeS1+x为主[10]。 通常认为CO2/H2S 共存环境下管材腐蚀是2种气体腐蚀的竞争反应。

渤海油田测试中采用的管柱材料主要为高强度普通碳钢如S135、G105 等高强度钢,但这些材料在高含CO2/H2S 腐蚀性气体和井下高温环境中会发生严重腐蚀[11,12],尤其在井筒各井段温度不同,材料腐蚀情况存在不稳定性。 CO2易引起管柱材料发生点蚀[13],H2S的存在导致铁溶解更快,CO2、H2S 对油套管材的腐蚀及油气开发造成巨大经济损失[14]。 目前,针对S135 钢在单一腐蚀性气体(如CO2或H2S)环境下的腐蚀研究较多[15,16],但在CO2/H2S 共存环境中有关S135 钢的失重腐蚀和应力腐蚀研究报道较少,尤其在CO2/H2S共存环境不同CO2分压对S135 钢的腐蚀行为规律及机理认识较浅,未形成明确一致观点。 因此,针对渤海油田地区,测试过程中面临不确定的CO2/H2S 值时,需对其进行不同CO2分压条件下的腐蚀模拟研究,以探讨在含CO2/H2S 共存环境下,CO2分压对材料的腐蚀行为及其规律。

本工作选用渤海油田常用测试管柱材料S135 钢,模拟渤海油田某井下工况,利用失重法、恒载荷法、扫描电子显微镜(SEM)、X 射线衍射仪(XRD)、能谱(EDS)、三维轮廓扫描仪等手段研究了不同CO2分压下S135 钢于CO2/H2S 共存体系中的腐蚀行为及规律,通过表征手段分析了腐蚀产物及腐蚀后试样微观结构和元素组成,以及CO2分压对S135 钢在CO2/H2S 共存体系中腐蚀行为的影响,以期为井下油气管材的选择和腐蚀预测模型的建立提供理论依据。

1 试 验

1.1 试 材

试验材料选用油气勘探开发过程中常用的S135钢,其化学成分(质量分数,%)为:C 0.280,Si 0.280,Mn 0.890,P 0.008,S 0.001,Cr 1.020,Mo 0.440,Ni 0.060,Cu 0.110,Ti 0.010,V 0.005,Al 0.025,Nb 0.010,余量为Fe。 其金相组织为回火索氏体。 腐蚀介质为模拟渤海油田某井地层水环境,化学成分(g/L)如下:Na2CO32.01,NaCl 0.39,Na2SO42.23,NaHCO324.65,CaCl23.20,MgCl23.96,KCl 32.27。

失重腐蚀试样采用线切割按照图1 尺寸进行加工制备,并对其进行打磨,不同目数砂纸逐级打磨至1 200号,用去离子水清洗、丙酮除油,然后干燥封存。 恒载荷拉伸试样按照图2 尺寸进行加工,并用去离子水清洗、丙酮除油,然后干燥封存以备后续使用。

图1 腐蚀挂片试样加工尺寸Fig.1 Machining dimensions of corrosion coupons

图2 恒载荷拉伸试样加工尺寸Fig.2 Machining dimensions of constant load tensile specimen

1.2 试验方法

高温高压失重腐蚀模拟试验参照JB/T 6073、NACE RP 0775-2005、SY/T 5273-2000 和ASTMG 170 进行,高温高压恒载荷应力腐蚀模拟试验参照GB/T 15970.6-2007、GB/T 4157-2017、API 5C3(ISO 10400-2007)-2008(英文)标准进行,试验准备工作以及腐蚀速率计算参照ISO 11845-1995 和JB/T 7901-1999 进行。 试验条件和参数为模拟研究区块气井的工况环境,基于该气井流体温度100 ℃,CO2分压19.32 MPa,H2S 分压为0.098 MPa,因此,设定具体的试验参数条件如下:CO2分压5,10,15,20 MPa,H2S 分压0.1 MPa,溶液介质为地层水(1 L),相态为模拟凝析水,时间72 h,温度100 ℃。 溶液的除氧和通气参照GB/T 8650-2006,试验前腐蚀介质用高纯N2除氧2 h,通入CO2到设定压力(5,10,15,20 MPa),温度升至100 ℃时,试验开始计时,试验周期为72 h。 试验结束后,依据GB/T 16545-1996 推荐方法去除腐蚀产物,采用失重法计算失重挂片试样的均匀腐蚀速率,并根据ISO 6892-2009、GB/T 228-2002将除膜干燥后的恒载荷试样拉断,计算其屈服强度、抗拉强度和断后伸长率,以判定其强度损伤性。

采用X’Pert 3 MRD 型X 射线衍射仪(XRD)和ZEISS EVO MA15 型扫描电子显微镜(SEM)、三维轮廓光学扫描仪等分析手段进一步观察分析腐蚀产物膜的微观物相结构、表面微观形貌、试样表面腐蚀及蚀坑形态特征,判别CO2对S135 钢在CO2/H2S 共存体系中的腐蚀行为影响及应力载荷下试样应力腐蚀特征。

2 结果与讨论

2.1 腐蚀速率

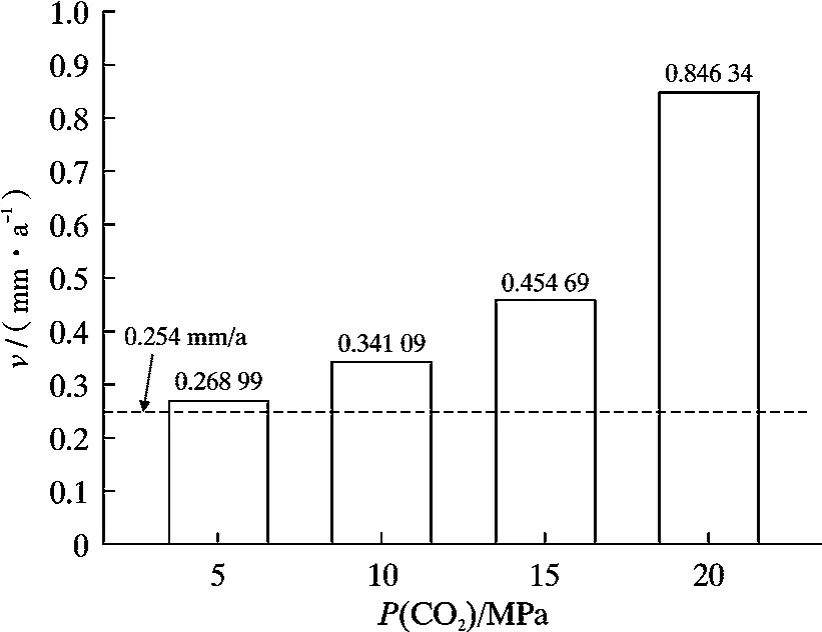

图3 为S135 钢在温度100 ℃,不同CO2分压条件下腐蚀后,挂片试样的均匀腐蚀速率对比结果。 由图3可知,S135 钢在CO2分压为5,10,15,20 MPa 条件下,其腐蚀速率均大于NACE RP 0775 中严重腐蚀的最小值0.254 mm/a,依据NACE RP 0775 标准中对金属材料腐蚀程度的划分,S135 在试验研究的4 种不同CO2分压条件下均发生了严重腐蚀。 S135 钢在5,10,15,20 MPa 的CO2分压条件下腐蚀速率增幅依次为26.8%、33.3%和86.1%,说明随着CO2分压增加,S135 钢的腐蚀逐渐变得严重,且CO2分压为20 MPa 条件时,腐蚀增速最快,腐蚀最严重。

图3 S135 钢在不同CO2分压下的腐蚀速率Fig.3 Corrosion rates of S135 drilling pipe material under different CO2 partial pressure

2.2 腐蚀强度

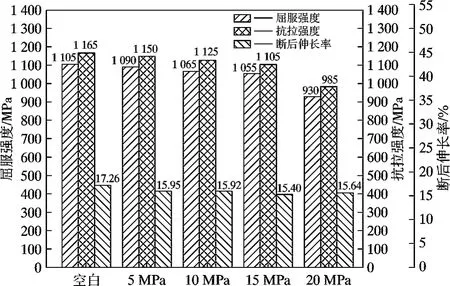

利用MTS 拉伸试验机对温度100 ℃,CO2分压为5,10,15,20 MPa 条件下腐蚀后的S135 试样进行恒载荷拉伸,所得试验结果如图4 所示。 由图4 可知,相较于常温常压拉断的S135 空白试样,对其加载80%屈服强度应力在温度100 ℃,CO2分压为5,10,15,20 MPa 的高温高压环境腐蚀72 h 后,S135 钢的屈服强度、抗拉强度、断后伸长率均减小。 随CO2分压增加,材料强度损伤增加,20 MPa 时损伤最严重,在加载有应力且含H2S 条件下,材料发生硫化物应力腐蚀;S135 钢在CO2分压为5,10,15,20 MPa 下的屈服强度σs损伤率分别为1.4%,3.6%,4.5%, 15.9%;抗拉强度σb损伤率分别为1.2%,3.4%,5.2%,15.4%。

图4 S135 钢试样在不同CO2分压下腐蚀后的恒载荷拉伸性能Fig.4 Tensile properties of S135 steel constant load specimens after corrosion under different CO2 partial pressures

2.3 腐蚀产物物相

采用X 射线衍射仪对温度100 ℃,CO2分压为5,10,15,20 MPa 条件下腐蚀后的S135 挂片表面腐蚀产物进行物相结构微观分析,结果如图5 所示。

图5 不同CO2分压下S135 钢表面腐蚀产物的XRD 谱Fig.5 XRD spectrum of corrosion products of S135 steel under different CO2 partial pressure

从图中可以看出,S135 在不同CO2分压条件下表面形成的腐蚀物主要为FeS、FeCO3以及基体Fe。FeCO3产物呈疏松状,无附着力,不能起到保护作用,而FeS 产物为内层致密层腐蚀物,可起到一定抑制腐蚀作用。 图中还明显见到CO2分压为20 MPa 条件下S135表面腐蚀产物的衍射峰较强,测出的峰较多,说明在该条件下于S135 表面形成的腐蚀物较多,而其他CO2分压条件下,CO2峰值相对较少,峰的强度相对较弱。 结合腐蚀速率结果可知,20 MPa CO2分压条件下的S135钢腐蚀速率最大,腐蚀急剧加重,说明在CO2/H2S 共存体系下,CO2分压对S135 钢的腐蚀影响为线性递增,且随CO2分压的逐渐增大,腐蚀速率加快。

2.4 腐蚀形貌

2.4.1 腐蚀挂片微观形貌

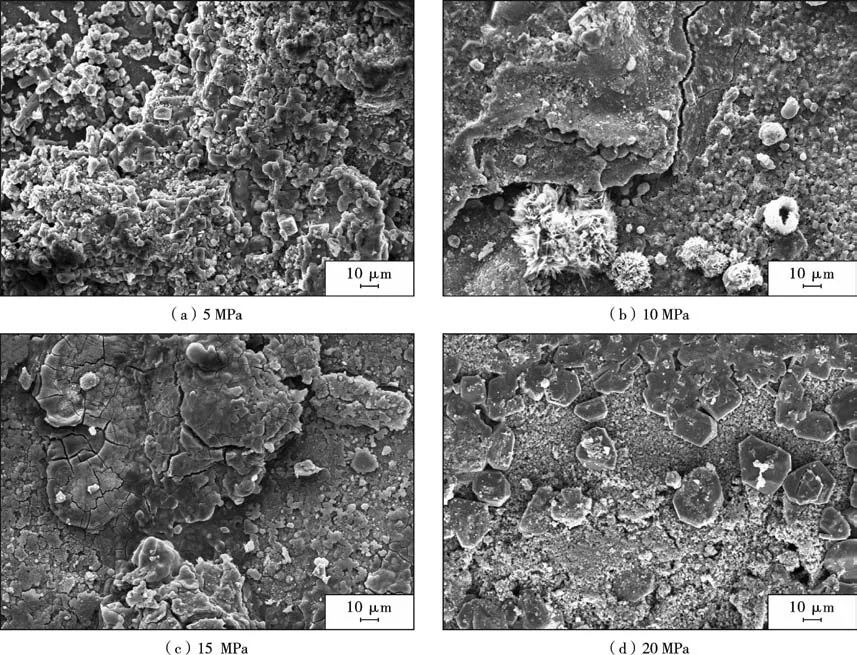

图6 为S135 钢在温度100 ℃,不同CO2分压条件下腐蚀后表面腐蚀产物的微观SEM 形貌。 由图6 可以明显看出,CO2分压为5 MPa 时,S135 钢表面形成的腐蚀产物较致密,未见裂纹,随着CO2分压增加至10,15,20 MPa 时,腐蚀产物表面出现不同程度的裂纹。 CO2分压为10 MPa 条件下,表面腐蚀产物上的裂纹仅见主裂纹,未见其余次生裂纹,但增至15 MPa 时,主裂纹周边有较多微小裂纹,CO2分压继续增至20 MPa 时,腐蚀产物出现碎裂脱落。 结合图5 中对不同CO2分压条件下S135 钢腐蚀产物物相结构分析结果可知,20 MPa CO2分压下,S135 钢表面腐蚀产物测出了较多的FeCO3峰值,FeCO3的数量较多,FeCO3为一种疏松多孔腐蚀产物[17,18],因此易碎裂并脱落。

图6 100 ℃不同CO2分压下腐蚀后S135 钢表面腐蚀产物SEM 形貌Fig.6 Micro morphologies of corrosion products of S135 under different CO2 partial pressure at the temperature of 100 ℃

利用能谱分析仪测试腐蚀后的S135 钢腐蚀物的元素组成,分析结果如表1 所示。 由表1 可知,随CO2分压增加,测试出的腐蚀产物所含S 元素逐渐降低,Cl元素先线性增加,至20 MPa 时急剧减少,S、Cl 是造成材料腐蚀的元素。 S 与基体反应形成FeS,为致密氧化物膜层,可抑制外界环境中腐蚀性离子对基体材料的侵蚀损害。 而Cl 元素的增加,造成材料腐蚀加重,尤其点腐蚀加剧。 S135 钢表面腐蚀物主要为Cl 与Fe 反应生成的FeCl3,而FeCl3易水解形成Cl-,溶液环境形成酸性介质,加剧材料的进一步腐蚀。

表1 100 ℃不同CO2分压下腐蚀后S135 钢表面腐蚀产物能谱分析结果Table 1 Energy spectrum analysis results of corrosion substances on the surface of S135 steel after corrosion under different CO2partial pressures at the temperature of 100 ℃

图7 为S135 钢在温度100 ℃、不同CO2分压条件 下腐蚀去除表面腐蚀产物后的微观形貌。

图7 S135 钢100 ℃不同CO2分压下腐蚀去除表面腐蚀产物后的SEM 形貌Fig.7 Micro morphologies of corrosion products of S135 steel after removal of corrosion products under different CO2 partial pressure at the temperature of 100 ℃

由图可知,黏附于表面的腐蚀产物去除后,试样表面呈现出明显腐蚀痕迹。 当CO2分压为5 MPa 时,试样表面较平整,主要为均匀腐蚀;CO2分压为10 MPa时,去除腐蚀物后的试样表面呈现明显的蚀坑,且蚀坑形成片状溃疡状腐蚀形态;CO2分压为15 MPa 时,试样表面同样出现明显的溃疡状腐蚀坑;当CO2分压增至20 MPa 时,试样表面出现严重的腐蚀坑,系在低CO2分压条件腐蚀后,发生更为严重的腐蚀,造成基体出现尺寸大且深度深的蚀坑及蚀坑群,并发展为溃疡状腐蚀。S135 钢试样表面出现的腐蚀形态特征及腐蚀严重程度与计算出的腐蚀速率结果一致,说明随着CO2分压增加,试样腐蚀程度加剧,腐蚀速率增加。 这与胡丽华等[4]研究碳钢海底管道在CO2/H2S 腐蚀环境中的腐蚀结果,随着CO2分压增加,碳钢腐蚀速率呈线性增加的结论一致。

同时,利用三维光学轮廓显微镜观察了去除腐蚀产物后的试样表面微观形貌,如图8 所示。 从图中明显可以看出,CO2分压为5 MPa 时,试样表面较平整,无明显蚀坑凹陷,仅一处有机加工纹路形成的凹槽;当CO2分压为10 MPa 时,可以见到试样表面有零星的蚀坑;CO2分压增至15 MPa 时,试样表面蚀坑出现连片状的凹陷,个别独立蚀坑呈现出明显凹陷;当CO2分压增至20 MPa 时,试样表面出现较多且较深的蚀坑,说明在该分压条件下,试样发生明显的均匀腐蚀,且在均匀腐蚀上发生明显点蚀。

图8 S135 钢100 ℃不同CO2分压下腐蚀后去除表面腐蚀产物后的三维腐蚀形貌Fig.8 3D corrosion morphologies of corrosion products of S135 steel after removal of corrosion products under different CO2 partial pressure at the temperature of 100 ℃

2.4.2 恒载荷试样腐蚀后微观形貌

利用ZEISS 光学显微镜对不同模拟条件下腐蚀试验后的S135 恒载荷试样进行观察,结果如图9 所示。从图9 中明显可见CO2/H2S 共存环境中的S135 钢恒载荷试样表面均有明显蚀坑和微小裂纹存在,在20 MPa CO2环境下,表面裂纹相对明显。

图9 100 ℃不同CO2分压下腐蚀后S135 钢恒载荷试样表面光学显微形貌 20×Fig.9 Optical microscopic morphology of the surface of S135 steel constant load specimens corroded under different CO2 partial pressures at the temperature of 100 ℃

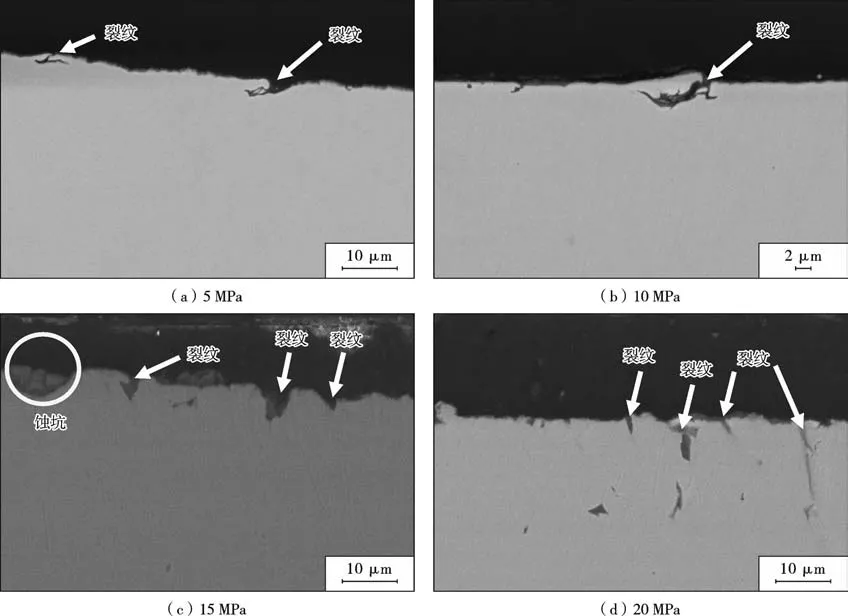

利用扫描电子显微镜观察了试样截面蚀坑和微裂纹情况,观察结果如图10 所示。 由图可见,S135 钢恒载荷试样截面有明显的裂纹,随着CO2分压增加,裂纹的深度和数量增加,当CO2分压为15 MPa 时,见到明显的蚀坑和宽度较大的裂纹;CO2分压为20 MPa 时,试样表面的裂纹数量增多,且沿纵向面扩展深度较大。不同条件高温高压腐蚀后的恒载荷试样表面腐蚀形貌及严重程度与腐蚀挂片所观察到的腐蚀情况相符,试验前对恒载荷试样进行了80%σs的加载,在载荷和腐蚀性气体及介质协同作用下,恒载荷试样表面蚀坑和裂纹更为明显。 在蚀坑坑底,萌生出微裂纹,随时间持续,裂纹扩展径深增加,进一步加剧腐蚀进程。

图10 100 ℃不同CO2分压下腐蚀后S135 钢恒载荷试样截面微观形貌Fig.10 Cross-section micromorphology of S135 steel constant load specimens corroded under different CO2 partial pressures at the temperature of 100 ℃

2.5 讨 论

而在CO2分压增加时,不同CO2分压条件下S135钢的失重腐蚀和应力腐蚀行为有所不同。 CO2在井筒内与油套管发生如下反应式(6)~式(8)。 CO2溶解在水中生成弱酸——碳酸,使溶液中pH 值下降,促使阴极析氢反应加剧,因此,导致材料腐蚀变得严重,如下式(9)和式(10)所示。 结合图7 和图8 对去除腐蚀产物后的S135 钢表面平面形貌特征和三维形貌观察结果可知,随着CO2分压增加,材料出现点蚀现象,点蚀发生后,导致材料阳极活化,进一步加剧腐蚀进程。

在CO2分压增加环境下,阳极溶解过程将通过式(8)进行,最终生成Fe2+;阴极过程为析氢反应。 极快的阴极析氢反应导致大量的吸附态原子氢在钢表面堆积[式(9)],大幅度促进氢向钢基体内部扩散,增加了S135 钢的应力腐蚀敏感性。 而剧烈的阳极溶解会导致大量Fe2+在钢表面生成,当Fe2+与CO32-的浓度积超过FeCO3在水中溶度积,FeCO3便在钢表面发生沉积。 在高压CO2条件下,溶液呈酸性,FeCO3将不断沉积溶解(吸脱附),析氢反应不断产生的吸附态原子氢也会形成氢气脱附[18],这2 种吸脱附作用促使均匀腐蚀表面发生持续的点蚀,众多点蚀坑连片形成蚀坑群的溃疡状腐蚀,如图7b ~7d 所示,其对应于表面形成的腐蚀物,如图6b~6d 所示,析氢反应加剧,导致更多的氢进入腐蚀产物膜层,使膜开裂并脱落。 加载80%屈服强度应力条件下,进一步因应力影响优先在试件应力集中处发生明显的蚀坑,坑底萌生裂纹并扩展,形成如图10 所示的裂纹,且沿径向面渗入基体材料内部。 因此,S135 钢在CO2/H2S 共存环境下,受腐蚀和应力协同耦合作用,导致材料发生严重的应力腐蚀开裂,严重削弱了材料的强度和耐腐蚀性能。

3 结 论

(1)CO2/H2S 共存环境中的失重腐蚀结果表明S135 钢的腐蚀速率随CO2分压的增大而增加,尤其在CO2分压为20 MPa 下,腐蚀速率增幅最大,达86%,腐蚀最严重。 CO2分压为5,10,15,20 MPa 条件下,S135钢的均匀腐蚀速率分别为0.268 99,0.341 09,0.454 69,0.846 34 mm/a。

(2)S135 钢在不同CO2分压CO2/H2S 共存环境中的应力腐蚀试验结果表明随CO2分压增加,材料的强度性能减弱,强度损伤加剧,其中σs损伤率分别为:1.4%, 3.6%, 4.5%, 15.9%;σb损伤率分别为:1.2%,3.4%, 5.2%, 15.4%。

(3)CO2/H2S 共存环境中,不同CO2分压下腐蚀后,S135 钢表面形成的腐蚀产物主要为疏松FeCO3和较致密FeS,随着CO2分压增加,表面腐蚀物出现开裂,形成微裂纹,甚至发生严重的腐蚀物开裂脱落,导致基体进一步被腐蚀。 在5 MPa CO2条件下,主要发生均匀腐蚀,随CO2分压增加,腐蚀出现全面腐蚀为主,辅以点蚀,在20 MPa 条件下,点腐蚀尤为明显。

(4)应力作用下,S135 钢表面出现明显微裂纹,随CO2分压不同,不同深度沿径向扩展,腐蚀与应力耦合下,加剧材料进一步腐蚀,蚀坑底部萌生微裂纹,应力加剧裂纹扩展和腐蚀进程,最终表现为更严重的腐蚀。