基于超音速火焰喷涂的飞机燃油泵电机转轴修复技术研究

陈宇鹏, 谢楚炎, 杜鹏程, 张 岩, 高名传

(1.凌云科技集团有限责任公司, 湖北 武汉 430030;2.中国机械总院集团武汉材料保护研究所有限公司, 湖北 武汉 430030;3.特种表面保护材料及应用技术国家重点实验室, 湖北 武汉 430030)

0 前 言

战机在服役过程中,零部件受复杂力和环境载荷的作用产生腐蚀、磨损或疲劳裂纹等损伤,影响飞行安全以及作战性能发挥。 直接更换受损零部件将造成巨大的物料浪费和经济损失。 采用表面工程技术对航空零部件进行维修和再制造,准确恢复废旧产品的尺寸,提升零部件表面耐磨、抗蚀等性能,对于提升资源利用率,降低使用和维护成本具有重要的意义[1-3]。

超音速火焰喷涂(High Velocity Oxy-Fuel,HOVF)是一种重要的增材制造技术,其利用工业纯氧与煤油混合燃烧产生高温、高速焰流为喷涂粒子提供较高的飞行速率和相对较高的温度,特别适合喷涂WC 涂层等金属陶瓷涂层材料以提升零部件的耐磨、耐蚀性能[4]。 马宁等[5]利用超音速火焰喷涂技术在装载机驱动桥差速器的十字轴表面喷涂WC-12Co 涂层,恢复了轴的直径尺寸,并大大改善了十字轴的耐磨性。 王耀芳等[6]采用超音速火焰喷涂超细WC-Co 涂层修复煤磨机齿轮轴,WC-Co 喷涂层的硬度显著高于电镀层的,耐磨性大幅提升,修复后轴承经装机使用1 a 没有出现明显磨损。 然而WC 涂层的耐磨性与涂层的显微结构,即与涂层的喷涂工艺密切相关。 较高的涂层硬度、致密度和断裂韧性均有助于提升涂层的耐磨性能[7]。在修复操作中需明确涂层的最佳工艺参数,掌握最佳的修复及再制造工艺。

电动离心式燃油泵是飞机燃油系统关键部件,起到输送燃油,平衡飞机燃油重量的重要功能。 电动机在7 600 r/min 的高速旋转下,电机转轴与配合的皮碗橡胶高速摩擦,导致转轴工作面的磨损和破坏,严重时导致密封性能完全失效。 本工作采用超音速火焰喷涂技术在电机转子轴2Cr13 不锈钢基体表面喷涂WC 硬质合金涂层,通过改变喷涂煤油流量掌握喷涂粒子速度和温度对涂层组织结构的影响规律,并获取最佳的喷涂工艺参数。 将超音速火焰喷涂修复技术应用于电机转子轴修复,成功实现了电机转子的再制造。

1 试 验

1.1 试验材料及喷涂工艺

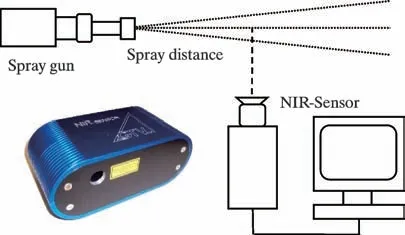

基体材料为与转子轴相同的2Cr13 不锈钢,喷涂试验之前,用丙酮清洗基体表面,经喷砂处理后,用压缩空气清洗基体表面残余砂砾。 喷涂粉末为商用WC-12Co 粉末,粉末粒度35 ~53 μm。 为避免粉末的团聚,喷涂前粉末在120 ℃下保温1 h。 采用GTV K2 型超音速火焰喷涂系统在2Cr13 基体表面喷涂300 μm WC-12Co 涂层,以Ar 气作为送粉气体。 氧气流量取850 L/min,煤油供油流量分别取15,20,25 L/h,喷涂距离360 mm。 采用GTV NIR-Sensor 热喷涂在线检测系统(图1)测试喷涂粒子的温度和速率。

图1 NIR-Sensor 热喷涂在线检测系统示意Fig.1 NIR-Sensor thermal spray online detection system

1.2 性能表征

采用WHV-1000AMT 触摸屏自动转塔数显显微维氏硬度计测量涂层的显微硬度,载荷为2.94 N,保压10 s,取10 次测量的平均值。 依据GB/T8642“热喷涂 抗拉结合强度的测定”,采用拉伸法测试涂层的结合强度,采用E7 胶进行粘接、固化,取3 组试样的平均值[8]。

采用WHV-50MDX 型宏观维氏硬度计在涂层截面测试涂层的断裂韧性,加载载荷49 N,加载时间15 s,使用DMI8-C 徕卡金相显微镜对压痕及裂纹进行拍照。采用公式(1)[9]计算涂层的断裂韧性,式(1)需满足0.6<c/a<4.5,公式如下:

式中,KIC为断裂韧性,MPa·m1/2;P为施加载荷,N;a为压痕对角线半长,μm;c为压痕中心至裂纹尖端长度,μm。

采用MXW-1 型多功能摩擦磨损试验机测试基体及涂层的摩擦学性能,摩擦副选用Si3N4陶瓷球。 试验前WC-12Co 涂层样品依次采用200,600,800,1 000 号砂纸打磨后抛光。 测试条件为干摩擦、载荷100 N、频率2 Hz、振幅为4 mm,时间为60 min。 试验结束后采用白光共聚焦三维形貌测试仪分析磨痕的形貌及磨痕深度。 通过Origin 软件积分求得磨痕横截面积和体积来计算比磨损率。 比磨损率计算公式(2) 如下:

式中,V为磨痕体积,mm3;f为滑动频率,Hz;t为磨损时间,s;s为往复行程,mm;F为施加的载荷,N。

2 结果与讨论

2.1 喷涂粒子的温度及速率

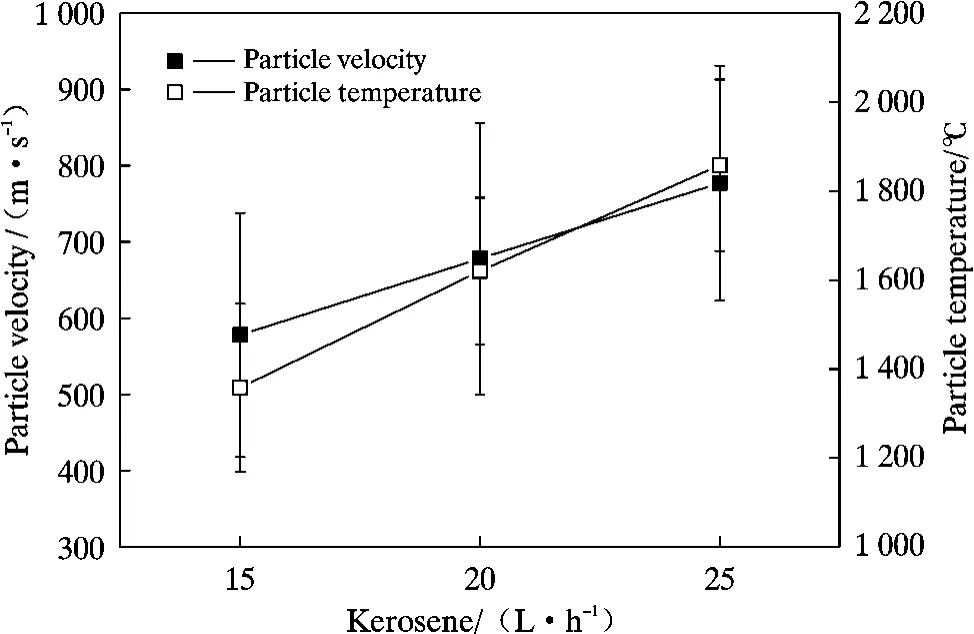

Tillmann 等[10]测试了不同煤油和氧气流量下的粒子温度和速率,在煤油流量和氧气流量2 个喷涂参数中,煤油流量是影响粒子温度和速率最为重要的因素。图2 为采用NIR-Sensor 热喷涂在线检测系统测试的氧气流量为850 L/min(下同)、不同煤油流量喷涂的WC-12Co 喷涂粒子的温度和速率。

图2 喷涂粒子速率和温度测试结果Fig.2 Test results of spraying particle velocity and temperature

由图2 可知,随着煤油流量从15 L/h 增大至20 L/h和25 L/h,喷涂粒子的温度从约1 360 ℃分别增大至1 630 ℃和1 858 ℃,粒子的速率从578 m/s 分别增大至690 m/s 和777 m/s。 当氧气的流量不变时,煤油流量的增大导致了燃烧室内部压力增大,燃气量增多,由拉瓦尔管引出的焰流速率和温度均显著提升。 在高速焰流的牵引和加热作用下,喷涂粒子的速率和温度均有明显地增大。 通常用λ 值表示燃料和氧气的比例,该比例越大,喷涂粒子的速率和温度越高,制备的涂层越致密,反之,涂层越疏松[11]。

2.2 涂层的显微结构及孔隙率

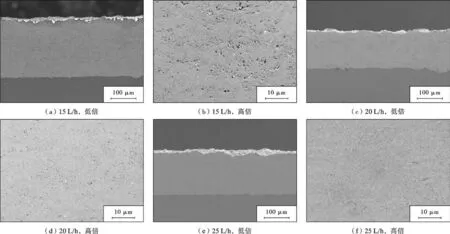

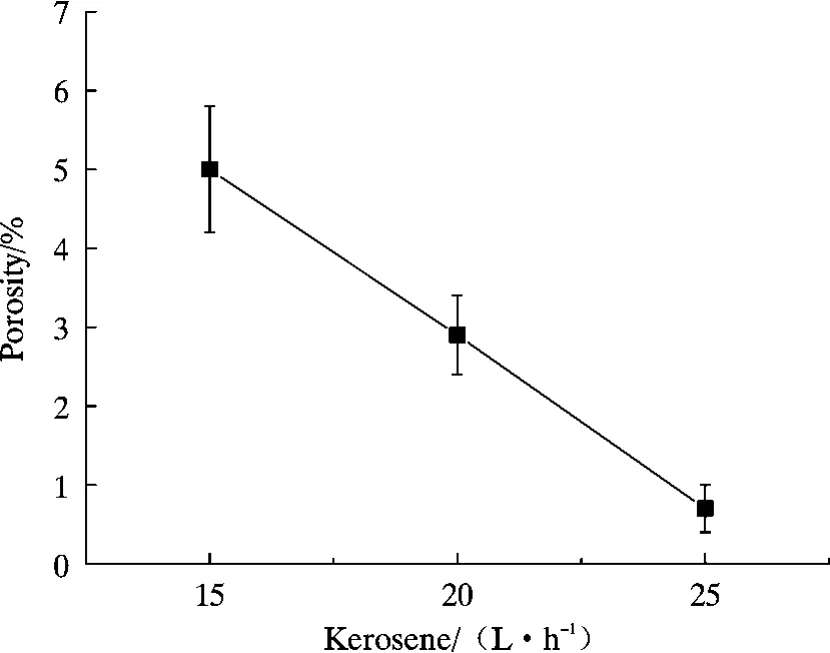

图3 和图4 分别为不同煤油流量喷涂WC-12Co 涂层的微观结构以及孔隙率。 由图3、图4 可知,煤油流量为15 L/h 时,涂层内部含有数量较多、孔径明显且连续的微孔洞,直径约为2~3 μm,涂层孔隙率约为5.0%;当煤油流量增大至20 L/h 时,涂层内部孔隙数量及孔隙直径均明显降低,直径<1 μm,涂层孔隙率降低至2.9%;煤油流量为25 L/h 时,涂层结构致密,无明显孔隙存在,涂层孔隙率降低至0.7%。 该孔隙率的变化趋势与喷涂粒子速率和粒子温度的变化趋势一致。 煤油流量为15 L/h 时,WC-12Co 粒子温度约为1 360 ℃,低于金属Co 的熔点1 490 ℃[12],此时喷涂粒子尚处于软化状态,涂层孔隙率较高,但在粒子高速冲击作用下涂层仍具有相对较低的孔隙率,且涂层内部没有观察到未熔融颗粒特征。 当煤油流量为20 L/h 和25 L/h 时,喷涂粒子温度为1 630 ℃和1 858 ℃,超过Co 的熔点,喷涂粒子处于完全融化状态。 在高速冲击作用下,涂层获得了较低的孔隙率,且粒子速率越大,涂层孔隙率越低。 Pasandideh-Fard 等[13]的研究同样表明,喷涂粒子的速率在降低涂层孔隙率方面起主导作用。

图3 不同煤油流量涂层的显微结构Fig.3 Microstructureof the coating with different kerosene flow rate

图4 不同煤油流量涂层的孔隙率Fig.4 Porosity of the coating with different kerosene flow rate

2.3 涂层的力学性能

图5 为不同煤油流量喷涂WC-12Co 涂层的显微硬度与孔隙率对应关系。 由图5 可以看出, WC-12Co涂层的孔隙率为5.0%、2.9%和0.7%时对应的涂层硬度分别为705 HV0.3、890 HV0.3和1 125 HV0.3,涂层的孔隙率越大,涂层的硬度越低。 对于WC 涂层,影响涂层硬度的因素有WC 的分解和孔隙率, 在2.94 N 的载荷下,上述以煤油流量15、20、25 L/h 喷涂的3 种涂层压痕尺寸约为20 ~35 μm,根据图3 金相形貌显示,该压痕尺寸能够覆盖大部分的孔隙,因此在材料相同的情况下孔隙率是影响涂层显微硬度的主要因素[14]。

图5 涂层的显微硬度与孔隙率关系Fig.5 Microhardness of the coating is related to the porosity

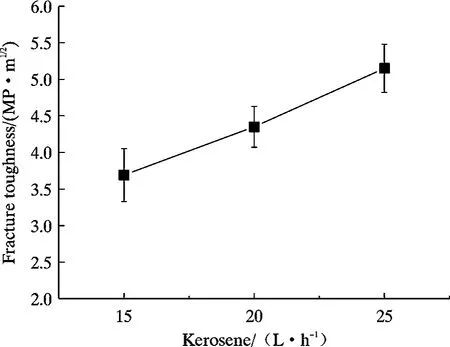

采用宏观维氏硬度计在涂层表面施加49 N 载荷,经测量,以煤油流量15、20、25 L/h 喷涂WC-12Co 涂层的裂纹长度分别为202、168、136 μm。 根据公式(1)计算求得涂层断裂韧性(见图6)分别为3.69、4.35、5.15 MP·m1/2。 图7 为不同煤油流量喷涂WC-12Co 涂层的裂纹扩展形貌。 从图7 可知,15 L/h 的煤油流量喷涂WC-12Co 涂层的裂纹在压头尖端附近产生,并沿孔隙扩展(图7b)。 孔隙往往是粒子的弱结合部位,在压力载荷的驱动下,裂纹易在孔隙间产生[15]。 以20 L/h和25 L/h 煤油流量喷涂涂层的裂纹产生于压痕尖端,或尖端附近的孔隙,并在压力载荷的驱动下沿黏结相扩展(图7b、7c)。 由此可知,涂层的孔隙率越高,涂层的韧性越低,在外界应力的作用下涂层越容易产生裂纹,进而导致涂层的失效[16,17]。

图6 不同煤油流量涂层的断裂韧性Fig.6 Fracture toughness of the coating with different kerosene flow rate

图7 不同煤油流量的涂层裂纹扩展形貌Fig.7 Indentation morphology of the coating with different kerosene flow rate

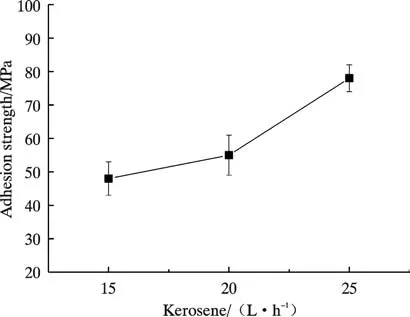

图8 为不同煤油流量喷涂WC-12Co 涂层的结合强度测试结果。 从图8 可知,以煤油流量15、20、25 L/h喷涂WC-12Co 涂层与基体的结合强度分别为48、55、74 MPa。 根据图2 给出的结果,煤油流量越高喷涂粒子的速率和温度越高。 均高于以较低煤油流量喷涂的涂层的,喷涂粒子与喷砂表面的“咬合”作用强,涂层与基体的结合力大。 相关的研究结果同样证明,喷涂粒子速率越高,涂层的结合力越大[18]。

图8 不同煤油流量涂层的结合强度Fig.8 Adhesion strength of the coating with different kerosene flow rate

2.4 涂层的磨损性能

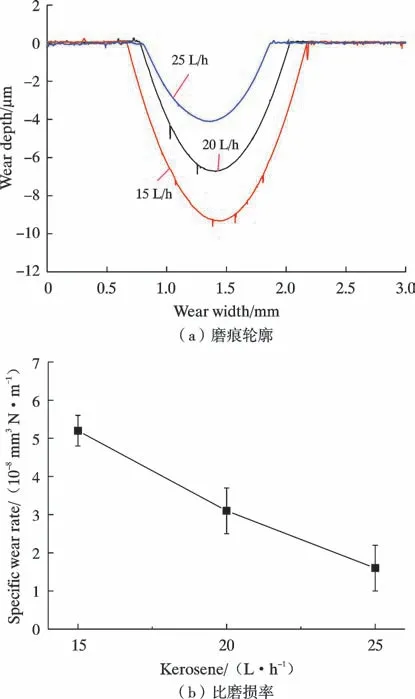

图9 为不同煤油流量喷涂WC-12Co 涂层的磨痕轮廓及比磨损率。

图9 不同煤油流量涂层的磨痕轮廓和比磨损率Fig.9 Outline abrasion and specific wear rate of the coating with different kerosene flow rate

从图9a 可以看出,煤油流量为25 L/h 时涂层的磨痕面积最小,磨痕深度约为4.1 μm;煤油流量降至20 L/h 和15 L/h 时涂层的磨痕面积逐渐增大,磨痕深度分别增大至6.7 μm 和9.3 μm。 由图9b 可知,随着涂层硬度的降低,涂层的磨损量增大,煤油流量为25、20、15 L/h 时涂层的比磨损率分别为1.6×10-8、3.5×10-8、5.2×10-8mm3/(N·m)。 影响涂层磨损性能的因素有涂层硬度、孔隙率、断裂韧性等参数[7]。 煤油流量为15 L/h 时涂层的孔隙率最大,硬度和断裂韧性均最小,由于摩擦副接触中涂层容易产生裂纹,导致硬质颗粒的剥落。 煤油流量增大至25 L/min 时,涂层的硬度增大,孔隙率降低,硬质相粒子结合紧密,由于涂层与摩擦副的摩擦过程中硬质相与Co 黏结相难以脱落,因此磨损量小。

综上所述,通过调节喷涂的燃料/氧气的比例可以调控喷涂粒子的温度和速率,进而掌握涂层组织结构以及力学性能的变化规律。 摩擦磨损试验结果表明,较高的涂层硬度和断裂韧性有助于提升涂层的耐磨性能,进而指导喷涂工艺设计。 以850 L/min 的氧气流量和25 L/h 的煤油流量喷涂的WC-12Co 涂层,其力学性能优异,结构致密,可作为电机转子轴的修复工艺参数。

3 电机转子轴修复应用

采用砂轮对修复部位进行打磨,去除磨损痕迹,磨削后允许最小直径尺寸不低于φ6.9 mm。 对修复部位表面进行喷砂处理,喷砂清洁度达Sa3.0 级,粗糙度Rz不低于20 μm。 采用GTV K2 型超音速火焰喷涂系统在电机转子轴修复部位表面喷涂350 μm 的WC-12Co涂层,氧气流量取850 L/min,煤油流量25 L/h,喷涂距离360 mm。 喷涂处磨外圆至φ7.4 ~7.5 mm,跳动量不大于0.02 mm,表面粗糙度Ra不大于0.2 μm。 修复后的电机转子放入烘箱中进行回火处理,回火温度(140±10) ℃,时间不少于3 h。 对加工部位进行磁粉探伤,无裂纹。

对修复后的电机转子进行装机试验,分别运行300 h 和1 000 h。 测量修复部位的直径变化,运行300 h 和1 000 h 修复部位直径减少量分别为0.013 mm 和0.010 mm,仅表现为轻微擦伤,密封性能良好,满足使用要求。

4 结 论

采用超音速火焰喷涂的方法,通过调控煤油流量获得了喷涂粒子速率和温度变化规律,掌握了电机转子轴超音速火焰喷涂修复工艺方法,具体结论如下:

(1)煤油流量为25 L/h 时喷涂粒子速率最大、温度最高,制备的涂层其孔隙率最低,硬度和断裂韧性最大,涂层的结合强度最高。 摩擦学试验表明涂层结构越致密、硬度越高,涂层的耐磨性能越好;

(2)采用超音速火焰喷涂WC-12Co 涂层对转子轴进行修复,恢复了其尺寸。 转子轴运行300 h 和1 000 h 后表面仅有轻微擦伤,使用寿命显著提升。