溶剂型与水性聚氨酯面漆室内加速试验和现场试验性能对比研究

马凯军, 薛凤颖, 张志友, 陈长风

(1.中国石油大学(北京) 新能源与材料学院, 北京 102249;2.国家管网集团东部原油储运有限公司, 江苏 徐州 221000)

0 前 言

聚氨酯涂料是较常见的一类涂料,其作为面漆具有优异的柔顺性、耐磨性、附着力、耐候性及耐化学性,广泛应用于建筑、地铁、管道、地面防水层等项目的施工,是我国目前应用范围最广、用量最大的涂料[1-3]。

目前,聚氨酯涂料的研究方向主要有:聚氨酯的接枝改性研究、聚氨酯的杂化改性研究、聚氨酯涂料的功能化研究和环保型聚氨酯涂料的研究等[4,5]。 接枝改性是用改性剂或单体在主链上引入特定的基团或功能性链段,如用苯乙烯或丙烯酸单体接枝改性后可提高涂料的干燥性能;引入环氧基团可提高附着力、耐水和耐酸碱性;引入有机硅链段可提高耐温性能等,由于聚氨酯链段具有可剪裁性,因此聚氨酯树脂在接枝改性方面的研究较多。 杂化改性主要是通过将聚氨酯树脂与环氧树脂、有机硅树脂、丙烯酸树脂、氟树脂等不同种类树脂共混或与碳纳米管、石墨烯等纳米填料杂化等方式,改善涂层的耐老化性、硬度、耐热等性能,还能赋予涂料特殊的功能[6]。 功能化研究主要聚焦于功能助剂或功能填料的研究及应用,助剂或功能填料的添加可使涂料具有防火、自修复、导静电、屏蔽电磁波、抗菌等特殊的功能,以适应特殊的环境或要求[7]。 近年来,由于生态环境保护意识的不断增强,环境友好型涂料成为当前的研究热点,无溶剂聚氨酯涂料和水性聚氨酯涂料的研究逐渐得到重视。 水性聚氨酯是相对于溶剂型聚氨酯而言的,它以水为分散介质,通过一定的方法将聚氨酯粒子分散在连续相(水)中形成二元体系。 以水为分散体系的聚氨酯具有环保、低毒、安全、易储存及使用方便等优点[8,9]。 虽然水性聚氨酯涂料的研究取得了较大进展,但由于水性聚氨酯涂料易产生涂膜缺陷,耐水性与溶剂型涂料还有一点的差距。

本工作聚焦溶剂型聚氨酯涂料与水性聚氨酯涂料这2 种目前使用较广的涂料,研究这2 种聚氨酯涂料作为配套涂层的面漆在不同老化条件下的性能差异,以更好地衡量其使用的经济性和有效性。 本研究选取溶剂型丙烯酸聚氨酯与水性脂肪族聚氨酯涂料作为配套体系的面漆,另根据经验,配套涂层的中间漆可起到十分关键的防介质渗透作用,但水性涂料通常存在耐水性差的问题,且与溶剂型中间漆层间结合力差,因此为了便于比较面漆的性能,溶剂型聚氨酯面漆配套选用溶剂型环氧云铁中间漆,水性聚氨酯面漆配套选用无溶剂环氧防锈漆,以避免层间产生化学反应,而2 种涂层的底漆则选用面漆产品所推荐的配套使用的底漆产品。 样板涂装自然干燥后,本工作将观察和对比2 种涂层在2种室内加速试验(中性盐雾、氙灯老化)和1 种自然曝晒环境(海南岛自然老化)下涂层表面的变化,测试其防腐性能的差异,主要包括:观察中性盐雾试验后涂层表面微观形貌的变化,测试老化试验后面漆失光率和红外吸收光谱特征峰的变化,测试电化学阻抗谱并结合等效电路各元件参数对比2 种涂层体系的防腐性能差异。 本工作将为聚氨酯面漆的选择和配套使用提供依据。

1 试 验

1.1 涂层制备

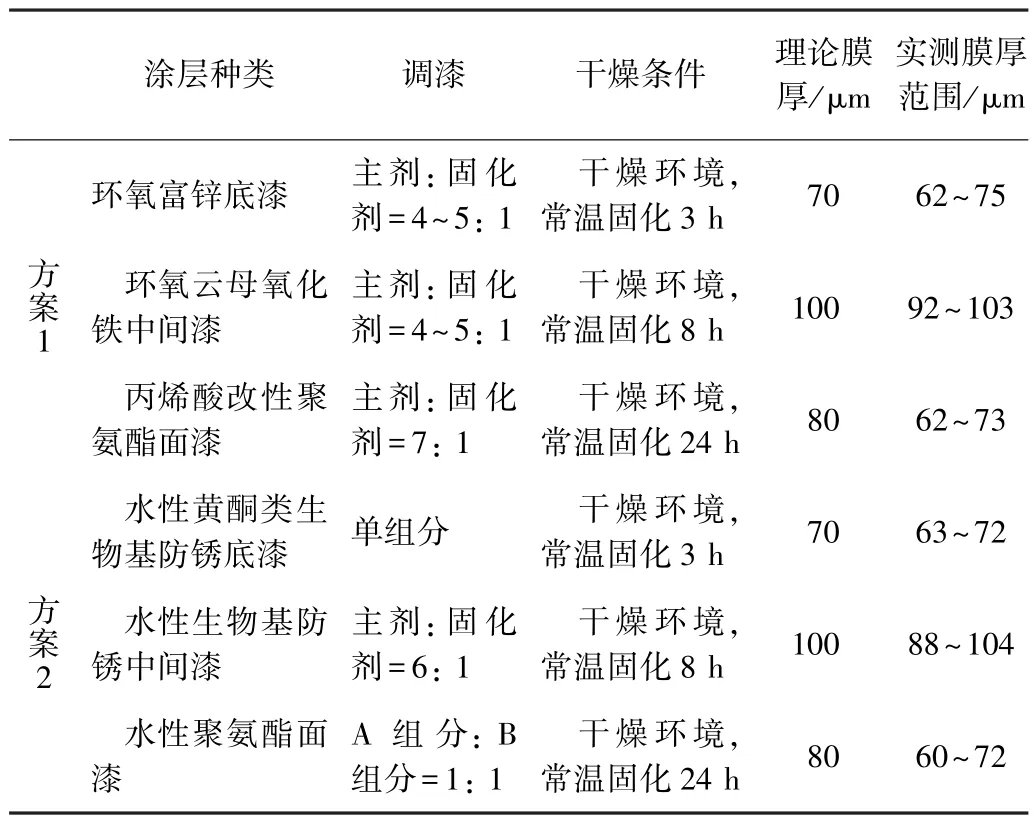

试验所用基材为Q235 钢板,试样尺寸为150 mm×70 mm×3 mm。 样板在涂装底漆前2 h 进行表面喷砂处理,等级为Sa2.5。 钢板均依次涂覆底漆、中间漆和面漆,采用空气喷涂的方式涂装,最后进行封背、封边保护。 干膜总厚度为230 ~270 μm。 涂覆涂层后的样板实物照片如图1 所示,其中方案1 和方案2 的涂料种类及涂装具体参数如表1 所示。

表1 涂料来源及涂装参数Table 1 Coating sources and parameters

图1 涂覆涂层后的样板实物照片Fig.1 Photos of samples

1.2 老化试验

3 种老化试验分别是氙灯老化试验,中性盐雾试验以及海南岛现场曝晒试验。

氙灯老化试验采用GX75 型氙灯老化试验箱。 参数:7.5 kW 水冷型氙弧灯;时间2 160 h;箱体温度(38±2) ℃;相对湿度(95±5)%;辐照度320 nm,60 W/m2;光测试黑板温度(BPT)63 ℃。

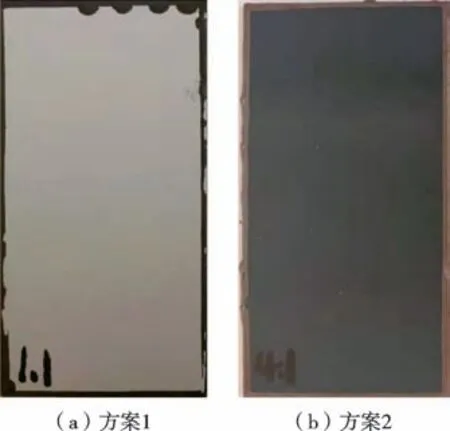

中性盐雾试验采用LYW-025 型盐雾腐蚀试验箱,采用连续喷雾的方式,按GB/T 1771-2007 进行,试验条件:(5±1)%(质量分数)的NaCl 溶液,pH 值为6.5 ~7.2;盐雾沉降率为(1.5±0.5) mL/(80 cm2·h);试验温度为(35±2) ℃;试样与铅垂面按夹角为(6±2)°安装;连续喷雾,时间2 160 h。 试验前,样板涂层用划痕器预制2 条交叉划痕。 试验完成取样时,用蒸馏水小心冲洗样板表面,然后进行表面观察和分析。 盐雾试验前样板如图2 所示。

图2 盐雾试验前样板实物照片Fig.2 Photos of samples before salt spray test

海南岛现场曝晒试验参照GB/T 3681-2000 “塑料大气暴露试验方法”及GB/T 9276-1996“涂层自然气候暴露试验方法”执行,试验6 个月,曝晒试验现场如图3 所示。 进行户外曝晒试验的试板在离短边20 mm处划宽2 mm、长50 mm 的线槽,如图4 所示。

图3 曝晒试验现场(白色圈内为研究样板)Fig.3 The site of exposure aging test(white circle as the research sample)

图4 现场曝晒样板实物照片Fig.4 Sample photos offield exposure aging test

1.3 测试方法

EIS 测试使用PARSTAT 4000+电化学工作站涂层评价池三电极体系,测试频率范围为1.0×(10-1~105)Hz,正弦波信号振幅为10 mV,测试60 个点,获得的几组交流阻抗数据采用Zview 软件对其进行等效电路图拟合分析。 涂层评价池三电极体系包括:铂电极为辅助电极,饱和甘汞电极为参比电极,样板为工作电极,电解质溶液是3.5%NaCl 溶液。 每个涂层试样上随机选取5 个点,测试后取其平均值。 红外光谱分析使用Nicolet iS10 傅里叶红外光谱仪进行测试,红外光谱范围为4 000~400 cm-1。 使用Regulis 8100 附带能谱扫描电镜(SEM-EDS)观察和分析样板中性盐雾试验后的微观形貌。 涂层失光率测试采用KGZ-IB 型度光泽度测量仪,用以下公式计算涂层的失光率[10]:

式中:A0为试验前光泽测定值,GU;A1为试验后光泽测定值,GU。

2 结果分析与讨论

2.1 盐雾试验

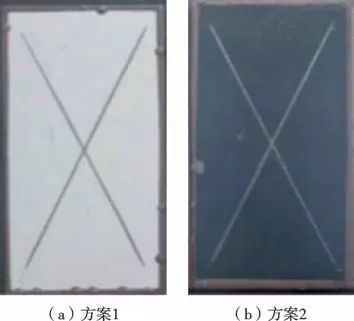

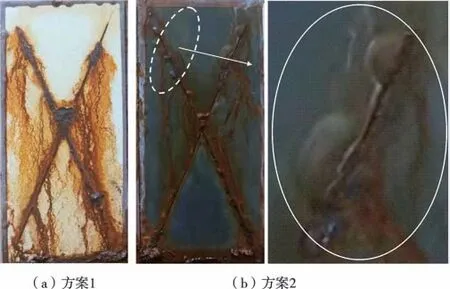

经过2 160 h 的盐雾处理后,本试验所研究的三层配套体系涂层数码照片如图5 所示。

图5 盐雾试验2 160 h 后样板表面变化Fig.5 Changes of sample surface after 2 160 h of salt spray test

可见,2 种方案涂层表面未划痕处均未出现异常现象。 方案1 涂层划痕处的腐蚀相对严重,划痕宽度略有增加;方案2 中的水性黄酮类生物基防锈底漆增强了涂层与钢基底的结合力,涂层锈蚀程度不大,划痕处没有明显的扩蚀,但使用的水性聚氨酯面漆与防锈中间漆并没有形成较好的层间结合力,面漆的划痕周围区域出现了轻微的起泡现象,因此选择可适用于水性聚氨酯面漆的中间漆是一个待解决的问题(即既能保证良好的耐盐雾性又能保证层间结合力)。 而方案1涂层的中漆和面漆具有优异的防渗透性,划痕周围起泡失效现象被抑制。

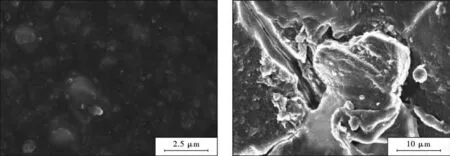

由SEM 微观形貌(图6 和图7)可见,经过2 160 h的中性盐雾试验后,方案1 涂层仍保持相对光滑平整的形貌,没有裂纹和微孔等明显的介质传输通道,而方案2 涂层表面呈片层状和块状,有裂纹且有表面层脱落的痕迹,同时其表面密布许多细小的微孔,这将成为介质传输至基底的通道,对涂层防护性能会产生较大的不利影响。 根据表面的EDS 元素扫描结果(图7),Cl 元素在较为光滑的方案1 涂层表面的分布相对更少,且更为弥散,方案2 涂层表面Cl 元素有少部分局部聚集倾向,这是由于在液体介质中或潮湿的环境下Cl-容易在表面缺陷处附着,并长时间积累于此(这将会加速涂层的失效)。 另外,方案1 涂层中O、P、S 几种面漆主要元素的分布均比较均匀,说明该涂层的聚氨酯面漆经2 160 h 中性盐雾试验后仍可保持较高的化学结构稳定性。

图6 盐雾试验后涂层表面的SEM(10 000×)图像Fig.6 SEM (10 000×) image of coating surface after salt spray test

图7 盐雾试验后涂层表面的SEM(2 500×)图像及对应区域EDS 元素扫描Fig.7 SEM (2 500×) image of coating surface after salt spray test and EDS image of corresponding region

2.2 氙灯老化和现场曝晒试验

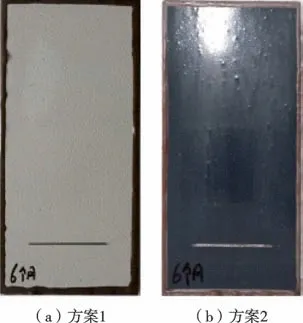

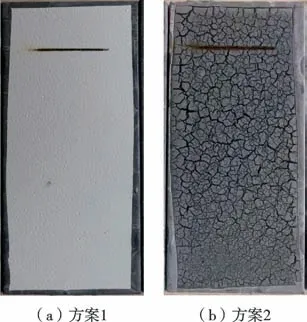

2 种聚氨酯面漆在氙灯老化试验2 160 h 后和海南岛现场曝晒6 个月后的表面情况如图8 和图9 所示。可见,氙灯老化试验2 160 h 后,方案1 面漆没有明显变化,方案2 面漆表面出现起皱的失效现象。 相比之下,现场曝晒试验后的老化现象更加严重(图9),其中,方案2 涂层在现场曝晒试验后表面出现了开裂现象,这可能是户外干湿交替环境对聚氨酯面漆起到的老化加速作用。

图8 氙灯老化试验2 160 h 后样板表面变化Fig.8 Surface changes of samples after 2 160 h of xenon lamp aging test

图9 海南岛现场曝晒试验6 个月后样板表面变化Fig.9 Surface changes of samples on Hainan Island after 6 months of field exposure aging test

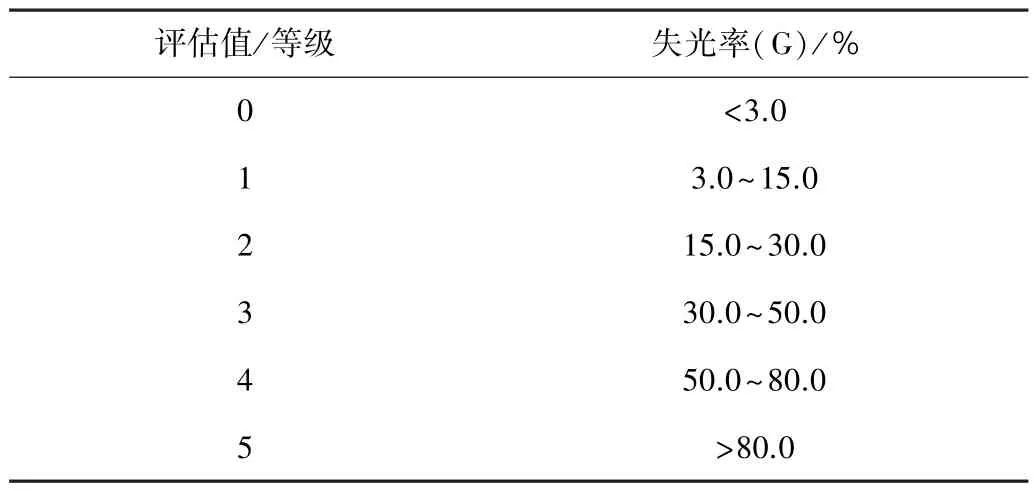

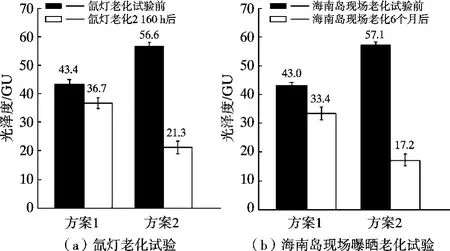

在涂层老化过程中,涂膜基体官能团会发生分解,涂层表面会因逐渐变粗糙而失光或者变色。 故常用失光率变化作为判断涂层老化程度的指标[11]。 2 种涂层在氙灯老化和海南岛现场曝晒试验前后的吸光度测试数据如图10 所示,表2 给出了涂层失光率等级评定依据,0 至5 级由低到高分别表示老化的严重程度[12]。

表2 涂层失光率等级评定表[7]Table 2 Grade evaluation of coating gloss loss rate [7]

图10 氙灯老化试验和现场曝晒试验前后涂层样板表面吸光度Fig.10 The absorbance of the coated samples before and after xenon lamp aging and field exposure aging test

从图10 中可以看出,方案2 水性聚氨酯面漆涂层体系在2 种老化试验后的光泽度下降趋势更为明显,其失光率分别达到了62.4%(氙灯老化)和69.9%(现场曝晒老化),其评估值为第4 等级。 光泽度的显著降低一方面是由于本研究使用的水性聚氨酯原始表面光泽度较高, 另一方面是由于老化严重。 而方案1 溶剂型聚氨酯面漆涂层体系在2 种老化环境下的老化程度均较低, 其失光率均低于20%,故将其评定为第1 或第2 等级。

2.3 电化学阻抗分析

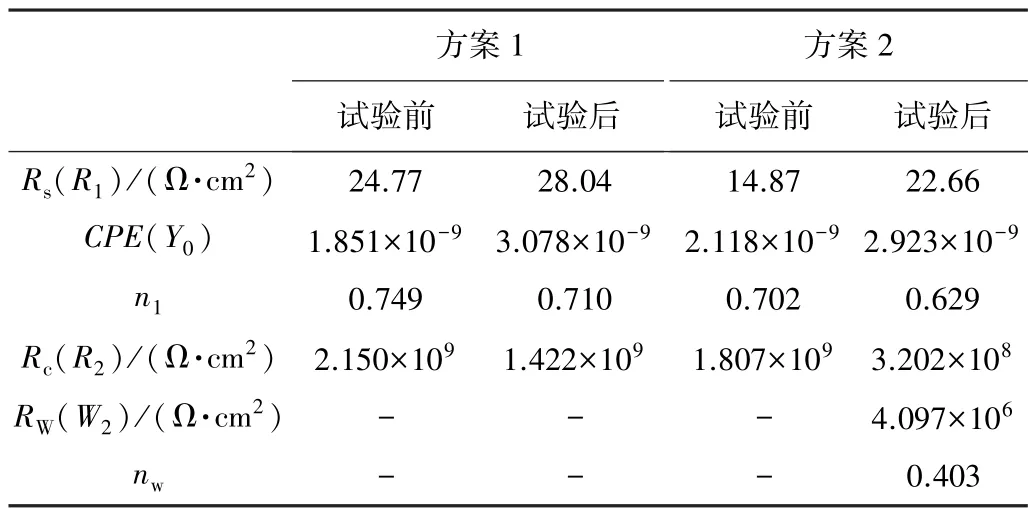

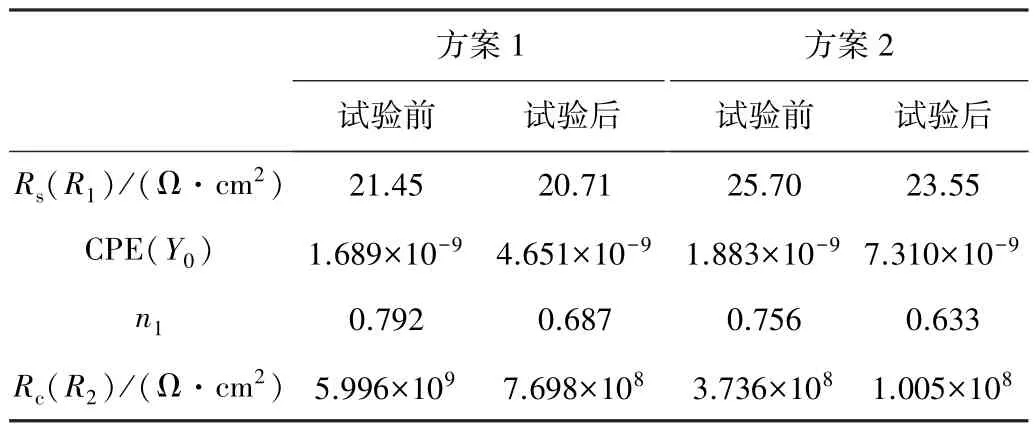

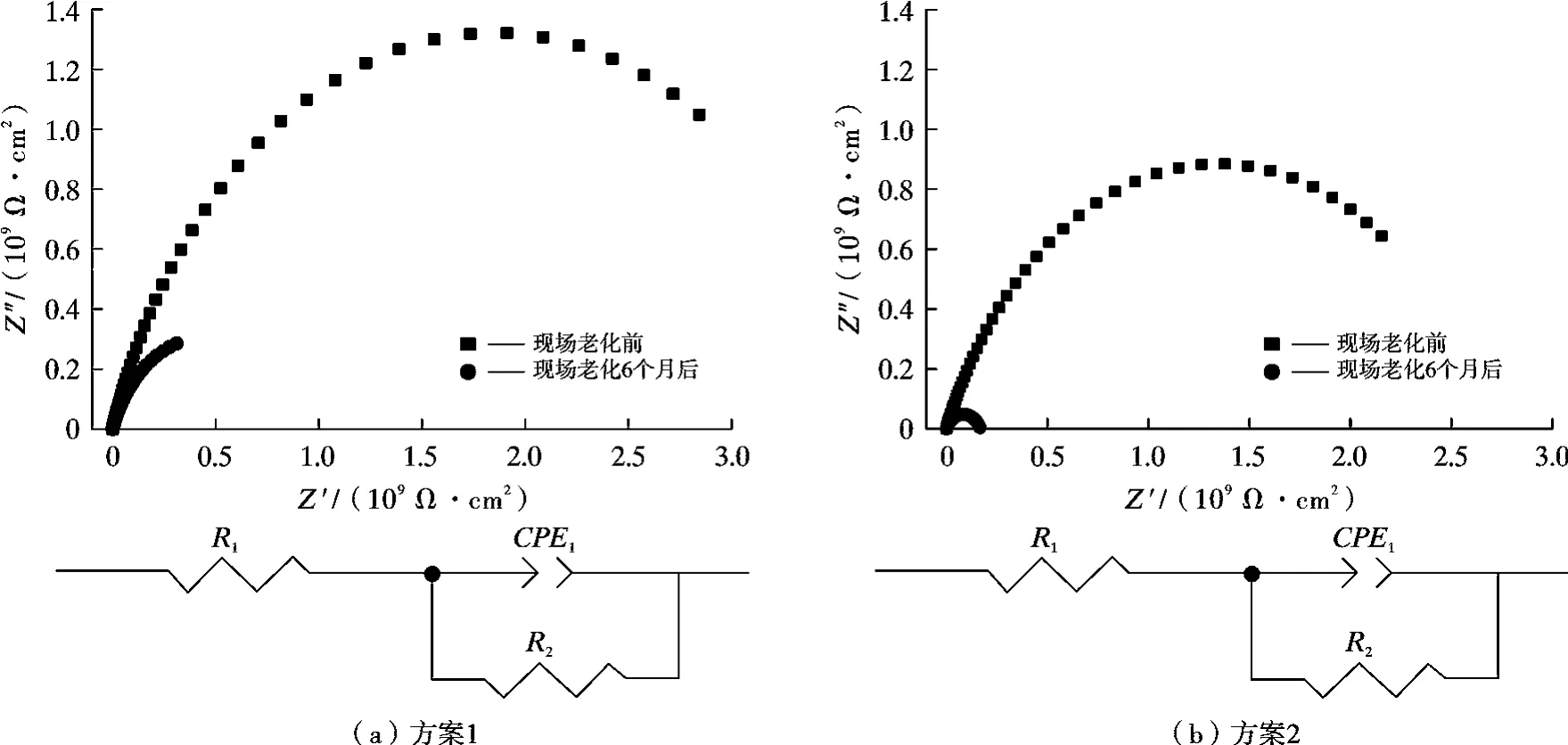

图11 为涂层样板氙灯老化前后在3.5%NaCl 溶液中测得的阻抗谱和拟合等效电路,表3 是相应的拟合数据。 图12 为涂层样板在海南岛现场曝晒前后在3.5%NaCl 溶液中测得的阻抗谱和拟合等效电路,表4是相应的拟合数据。 其中,Rs(对应等效电路中的R1)代表溶液电阻,Rc(对应等效电路中的R2)代表涂层电阻,RW(对应等效电路中的W2)代表由物质扩散引起的扩散阻抗,考虑到涂层表面可能存在不均匀性,因此引入常相位角元件(CPE)代替电容,其中,Y0和n1为表征CPE的常数,n1为弥散系数,表示与纯电容的偏离程度,nw是与RW扩散阻抗有关的弥散系数,n的值介于0~1之间,当涂层体系表现为纯电容或纯电阻时,n=1,n值偏小反映出涂层界面的不均匀性[13]。

表3 涂层样板氙灯老化前后阻抗谱数据Table 3 Impedance spectrum data of coated samples before and after xenon lamp aging test

表4 2 组涂层样板海南岛现场老化前后阻抗谱数据Table 4 Impedance spectrum data of the coated samples before and after field exposure aging test on Hainan Island

图12 涂层样板海南岛现场老化前后在3.5%NaCl 溶液中测得的阻抗谱和拟合等效电路Fig.12 Impedance spectrum and fitted equivalent circuits of the coated samples in 3.5%NaCl solution before and after field exposure aging test on Hainan Island

从阻抗谱中可以看出,在氙灯老化和海南岛礁现场曝晒试验前后,方案1 涂层体系的容抗弧半径始终大于方案2,其防腐蚀性能优于方案2。 有研究表明,当涂层阻抗(电荷转移电阻)Rc(对应等效电路中的R2)在108~1010Ω·cm2时,有机涂层具有较好的防腐蚀性能[14]。 结合相应的拟合数据分析, 方案1 和方案2 涂层在氙灯老化和现场曝晒试验前后的Rc值始终在108~1010Ω·cm2之间,说明老化前后涂层均具有良好的防腐蚀性能,且方案1 涂层体系的Rc值始终高于方案2,因此,方案1 相较方案2 涂层表现出更加优异的防腐蚀性能和更好的耐老化性能。 从图11b 中注意到,方案2 涂层在低频区出现了扩散尾,即弛豫现象,这说明在测试过程中反应由受传质过程控制转为了受扩散过程所控制,此时涂层可能已经出现了破坏,导致腐蚀介质渗入了体系内部,从而降低了涂层体系的防腐蚀性能。 根据拟合的最佳等效电路,防腐层仅由1对电阻和电容元素组成,2 个表面层并没有明显的区分(即为1 种介电常数的层结构),这可能是底漆与金属基底良好结合的结果。

2.4 红外光谱分析

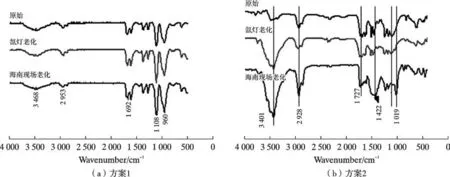

方案1 和方案2 涂层体系经2 种老化处理后的红外吸收光谱变化如图13 所示,可发现方案1 涂层表面聚氨酯峰位没有明显变化,表明其中的化学键的破坏程度很低。 方案2 水性聚氨酯面漆涂层体系在氙灯老化后峰位也没有发生明显变化,而在海南现场曝晒试验后,方案2 涂层体系在1 019 cm-1处的C-O 键、1 422 cm-1处的C-N 键、2 928 cm-1处的C-H 键和3 401 cm-1处的O-H 键的峰强度都有不用程度的增强,这可能是由于聚氨酯发生水解反应生成了羧酸和酰胺,酰胺键进一步水解造成的,化学键和分子链的断裂是导致涂层体系的防腐蚀性能降低的根本原因[15,16]。

图13 2 组涂层样板试验前及氙灯老化和海南现场老化试验后测得的红外吸收光谱Fig.13 Infrared absorption spectrum of coated samples before and after xenon lamp aging and Hainan field exposure aging tests

3 结 论

对2 种聚氨酯面漆涂层体系(溶剂型丙烯酸聚氨酯面漆与水性脂肪族聚氨酯面漆)在室内加速老化(中性盐雾、氙灯老化)和自然环境曝晒(海南岛)老化测试发现,水性聚氨酯面漆涂层体系具有更好的耐盐雾性能,而溶剂型聚氨酯面漆涂层体系具有更突出的耐老化性能,其配套涂层的耐蚀性能也相对更好。 具体来说:

(1)2 160 h 盐雾试验结果表明:2 种涂层样板在未划痕区域均没有明显变化;其中,溶剂型聚氨酯面漆涂层体系在中性盐雾试验后表面微观结构光滑致密,组成元素分布均匀,可保持更好的化学稳定性;水性聚氨酯涂层划痕处无扩蚀且腐蚀程度相对较小,具有更好的耐盐雾性能,但该面漆与中间漆的层间结合力相对较差,部分划痕周围区域的面漆出现轻微起泡现象;

(2)失光率分析和红外光谱分析均表明溶剂型聚氨酯面漆涂层体系具有更突出的耐老化性能和耐腐蚀性能。 水性聚氨酯面漆涂层体系在海南岛自然曝晒6个月后防腐蚀性能显著降低,这可能是由于酰胺键水解从而导致了涂层老化失效;

(3)相比室内加速老化试验(盐雾试验和氙灯老化试验),海南岛的现场曝晒环境可引起2 种聚氨酯面漆涂层体系更严重的老化失效,这可能源于户外干湿交替环境对聚氨酯面漆起到的老化加速作用。