刚果(金)SCM矿区低品位高氧化率铜钴矿浮磁联合选冶试验研究

刘 杰,周宽达,王洪杰,陈兴海,蒙文飞,兰福荫,陆智国

(华刚矿业股份有限公司,北京 100039)

0 引 言

目前,刚果(金)加丹加地区现行开发的矿山大部分为氧化矿,极少数为硫化矿。因此,该地区选冶加工厂处理的原料大多以氧化矿为主,少数选冶厂加工处理硫化矿[1-2]。刚果(金)某铜钴矿位于加丹加铜矿带北西部,矿床受热液改造的程度低,氧化程度较高,氧化面深度较大,矿物组成复杂,选冶回收难度较大[3-5]。相关研究表明,该区域铜钴矿多为铜钴多金属共生矿,铜矿物主要为孔雀石、辉铜矿和硅孔雀石等;钴矿物主要赋存状态为水钴矿,铜矿物和钴土矿均具有不均匀中细粒嵌布的特点[6]。目前,低品位高氧化率铜钴矿的处理工艺大多以浮选[7-9]、浮选-磁选[10-11]和浮选-浸出[12-13]的联合处理工艺为主。

本文氧化铜钴矿试样取自刚果(金)南部的卢阿拉巴省境内SCM矿区内某低品位高氧化率铜钴矿,结合实际生产需求,本文采用浮选-磁选-浸出的联合工艺流程,系统考察各因素对铜钴回收指标的影响,并确定了最佳回收条件,实现了对该低品位高氧化率铜钴矿中铜钴金属的高效回收。

1 矿石性质与试验方案

1.1 矿石性质

针对该地区的矿石,前期相关地质学研究表明,其矿石类型主要为浅白色白云质页岩,粉砂质、微晶质结构,层理构造发育;岩石主要由粉砂粒级的石英晶屑和黏土矿物-水云母、多水高岭石、绿泥石以及微晶质白云石、金属矿物等组成。其中,金属矿物矿化分两期形成,但以早期矿化为主。早期以胶结物的形式分布在页岩中,晚期金属矿化伴有硅化、白云石化,即石英、白云石、金属矿物共处一个细脉中,并且细脉切穿层理,脉中的金属矿物粒径较粗,一般为0.5~2.5 mm。

针对这一矿石类型,试验中先对所取矿石样品进行破碎,样品全部破碎至-2 mm以下后对样品进行混匀缩分备用。取备用样品进行化学多元素分析和铜钴物相分析,试样化学分析结果见表1,铜、钴物相分析结果见表2。

表1 试样化学多元素分析结果Table 1 Analysis results of chemical multi-element in sample 单位:%

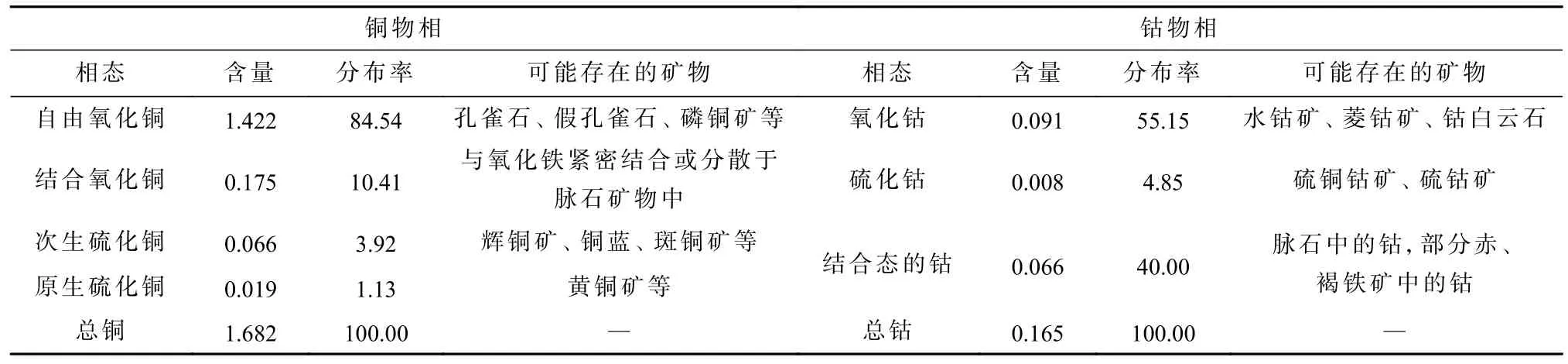

表2 试样铜、钴物相分析结果Table 2 Analysis results of copper and cobalt phase in sample 单位:%

由表1可知,试样中可回收的主要金属元素为Cu和Co,含量分别为1.682%、0.165%,其中,化学分析测得酸溶铜含量为1.580%,计算得矿石的铜氧化率为94.050%。分析结果显示,该矿石的主要脉石组分为SiO2、Al2O3、CaO和MgO等,其含量分别为57.170%、11.520%、1.320%和5.270%,共计75.280%。

由表2可知,矿样中铜以自由氧化铜、结合氧化铜为主,并含少量次生硫化铜,原生硫化铜甚微。自由氧化铜主要以孔雀石、假孔雀石、磷铜矿等形式存在,分布率为84.54%;次生硫化铜主要包括辉铜矿、铜蓝、斑铜矿等,分布率为3.92%;较难回收的结合氧化铜主要与氧化铁紧密结合或分散于脉石矿物中,分布率为10.41%。钴主要以水钴矿、菱钴矿、钴白云石等氧化钴的形式存在,约占总钴的55.15%;其次为以硅酸盐等结合态存在于脉石中的钴约占40.00%;硫铜钴矿、硫钴矿等硫化态矿物中的钴约占4.85%。

综合化学成分特点,可认为该矿样是氧化铜钴矿石,通过选矿有望获得铜精矿、钴精矿或铜钴混合精矿产品,但利用传统浮选工艺回收钴矿物将很难获得较理想的分选效果。

1.2 试验方案

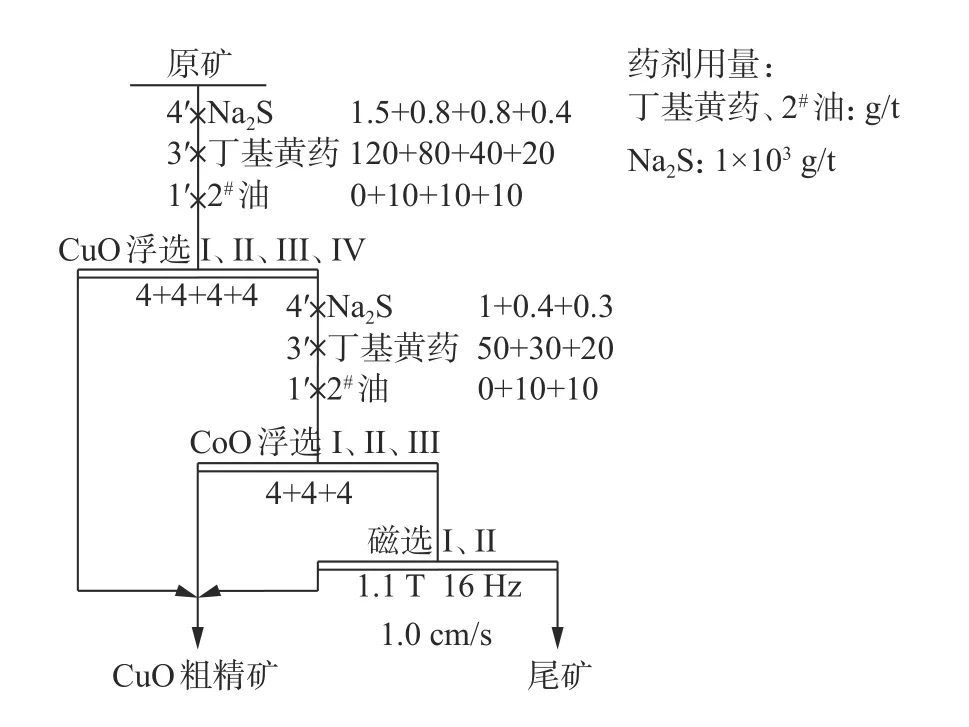

针对此类高氧化率铜钴矿,常用的选矿原则工艺有“先浮硫化矿后硫化浮选氧化矿”的分步浮选工艺和“硫化矿与氧化矿一起浮选”的同步浮选工艺,结合矿山资源开发和后续铜钴冶炼工艺的要求和实际生产的需求,本文以回收铜、钴为主。确定该矿石的选矿原则流程为“先浮硫化矿-硫化浮选氧化矿-磁选”的分步浮选和磁选联合工艺,重点研究选硫尾矿的硫化浮选回收效果,氧化矿硫化浮选尾矿的磁选回收效果,以及浮选和磁选总综合产品的浸出效果。试验原则流程如图1所示。

图1 试验原则流程图Fig.1 Flow chart of experimental principle

为保证试验样品的均一性,试验采取两段硫化矿浮选进行预先浮选硫化矿,选硫产品不计入流程计算。选硫尾矿自然晾干后混合均匀作为氧化矿的浮选原料,氧化矿浮选采用四段氧化铜矿浮选,三段氧化钴矿浮选,浮选尾矿两段磁选的选矿工艺,最终将得到的四段氧化铜浮选产品、三段氧化钴浮选产品和磁选产品合并为氧化铜钴粗精矿,氧化铜钴粗精矿作为浸出原料开展浸出试验。

1.3 试验设备及药剂

试验设备:试验采用XMQ-Ф240*90A锥形球磨机进行磨矿;浮选采用XFD-3.0 L单槽浮选机;磁选采用Slon-100立环脉动高梯度磁选机;选矿产品过滤采用XTLZ-Ф260*200型多用盘式真空过滤机;样品烘干采用DGG-9926A型电热鼓风干燥箱干燥;样品称量采用METTLR TOLEDO型天平,精度为0.01;拟分析样品用XPM-Φ120*3三头研磨机进行研磨处理。采用硫代硫酸钠滴定法测量试样中的铜;采用ICP-FMS26型电感耦合等离子光谱发生仪分析测定试样中的化学多元素成分含量。

试验药剂:硫化剂为Na2S和NaHS,二者均为工业品,使用时用试验室自来水配制成2%的溶液。捕收剂为工业品丁基黄药,用试验室自来水配制成1%的溶液使用。起泡剂为工业品2#油,使用时用注射器原液添加。

2 试验结果与讨论

2.1 浮选试验研究

2.1.1 磨矿细度试验

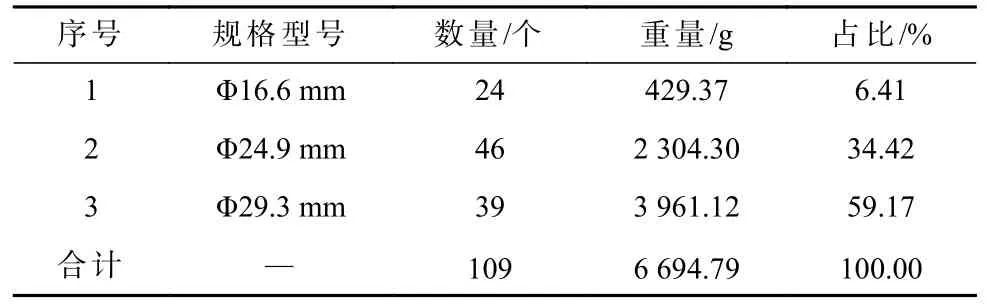

磨矿是选矿过程中的一个关键环节,其目的是使目的矿物与脉石矿物解离,而目的矿物的解离是浮选分选的前提。本次试验磨矿时,球磨机磨矿浓度为62.16%,球磨机装球量及配比情况见表3。

表3 球磨机装球量及配比Table 3 Ball loading capacity and ratio of ball mill

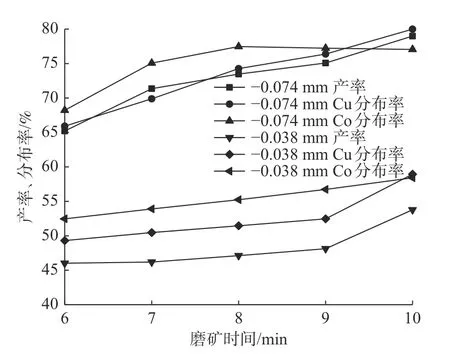

分别在不同磨矿时间下对样品进行磨矿试验,对磨矿产品用-0.074 mm标准筛和-0.038 mm标准筛进行湿法粒度筛析,筛析试验结果如图2所示。由图2可知,在6~10 min内,随着磨矿时间的增加,-0.074 mm粒级产率从65.20%增加至78.98%;Cu分布率从65.91%增加至79.99%;Co分布率则先增加后降低。-0.038 mm粒级产率从46.02%增加至53.78%;Cu分布率从49.31%增加至58.93%;Co分布率从52.46%增加至58.41%。分析数据曲线规律可知,磨矿时间达到9 min后,-0.038 mm粒级产率及Cu分布率、Co分布率急剧增加。综合考虑实际生产情况,选取磨矿时间为8 min,细度-0.038 mm粒级含量占73.47%作为试验细度。

图2 磨矿时间-细度曲线Fig.2 Curves of grinding time-fineness

2.1.2 硫化剂种类及用量试验

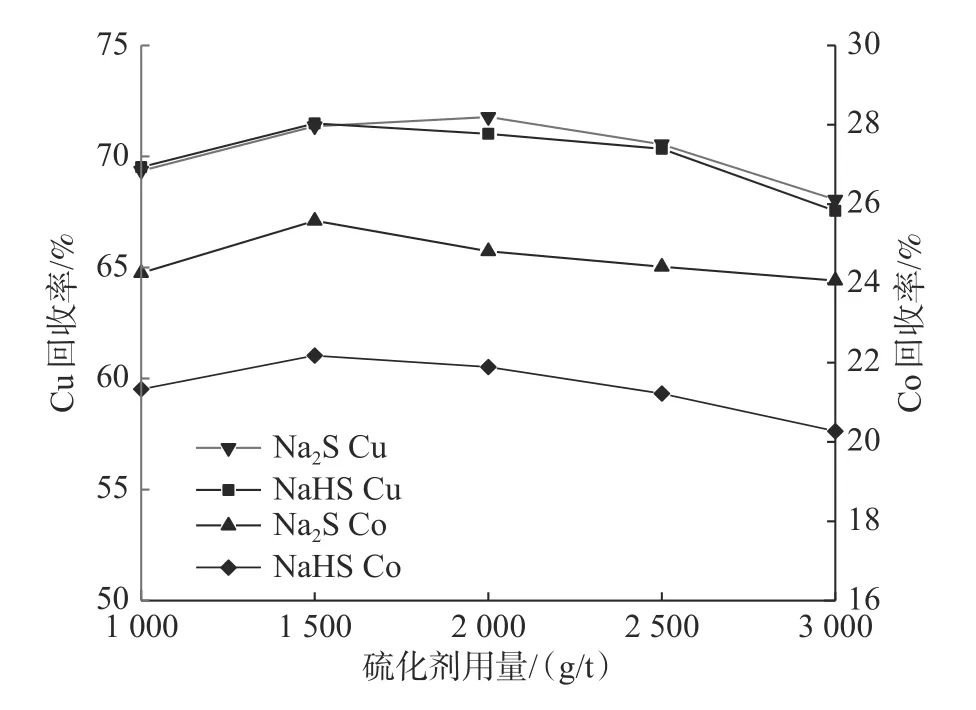

刚果(金)SCM矿区氧化铜钴矿的浮选主要采用硫化浮选工艺,常用硫化剂为NaHS和Na2S。为确定适宜该矿石的硫化剂及药剂用量,进行硫化剂种类及用量试验。氧化矿浮选Na2S或NaHS用量为变量+800 g/t+800 g/t+1 000 g/t+1 000 g/t+500 g/t+300 g/t,丁基黄药用量150 g/t+100 g/t+80 g/t+100 g/t+60 g/t+50 g/t+50 g/t,2#油 用 量0 g/t+10 g/t+0 g/t+10 g/t+0 g/t+10 g/t+10 g/t。试验原则流程如图1所示,试验结果如图3所示。

图3 硫化剂种类及用量试验结果Fig.3 Test results of vulcanizing agent type and dosage

由图3可知,随着一段粗选Na2S和NaHS用量的逐渐增加,在相同的药剂用量条件下,Cu回收率、Co回收率均呈现出先升高后降低的趋势。一段粗选硫化剂用量为1 500 g/t、采用Na2S做硫化剂时,Cu回收率、Co回收率分别为71.36%和25.58%;采用NaHS作硫化剂时,Cu回收率、Co回收率分别为71.49%和22.18%。至一段粗选硫化剂用量3 000 g/t时,采用Na2S做硫化剂,Cu回收率、Co回收率分别降至68.05%和24.07%;采用NaHS做硫化剂,Cu回收率、Co回收率分别降至67.55%和20.27%。在试验所用的硫化剂用量范围内,相同硫化剂用量条件下,Cu回收率差别不大,但采用Na2S作硫化剂时,Co回收效果较好。因此,综合考虑Cu、Co回收效果,试验采用Na2S作为该矿石的硫化剂,且一段氧化铜粗选Na2S用量为1 500 g/t。

2.1.3 钴浮选Na2S用量试验

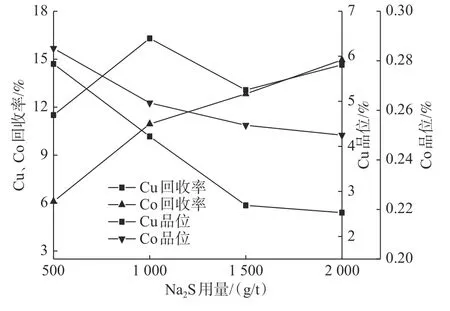

在确定使用Na2S作硫化剂,且一段粗选氧化铜Na2S用量为1 500 g/t基础上,开展浮选钴Na2S用量试验。四段氧化铜浮选固定Na2S用量条件为1 500 g/t+800 g/t+800 g/t+400 g/t,三段氧化钴浮选Na2S用量条件为变量+400 g/t +300 g/t,捕收剂丁基黄药用量为100 g/t+50 g/t+20 g/t+10 g/t+50 g/t+20 g/t+10 g/t,2#油用量同2.1.2部分,试验流程如图1所示,试验结果如图4所示。

图4 钴浮选Na2S用量试验结果Fig.4 Test results of flotation of cobalt Na2S

由图4可知,钴浮选粗选Na2S用量500 g/t时(总量1 200 g/t),三段浮选钴产品中Cu品位为5.83%、Cu回收率为11.50%、Co品位为0.285%、Co回收率为6.10%;随着Na2S用量增加,Cu回收率、Co回收率逐渐增加,但品位逐渐降低。当粗选Na2S用量1 000 g/t(总量1 700 g/t)时,三段浮选钴产品中Cu品位为4.22%、Cu回收率为16.30%、Co品位为0.263%、Co回收率为10.95%,此时选矿指标最佳。综合考虑浮选产品中Cu、Co的品位和回收率,确定钴浮选粗选Na2S用量为1 000 g/t(总量1 700 g/t),确定四段氧化铜浮选和三段钴浮选的Na2S总用量为5 200 g/t。

2.1.4 丁基黄药总用量试验

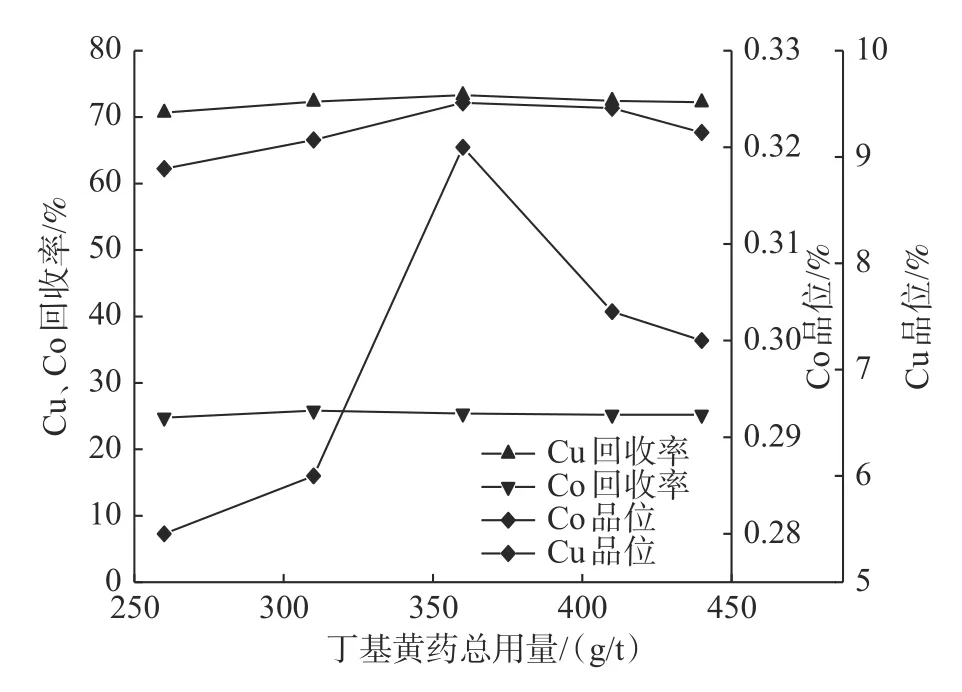

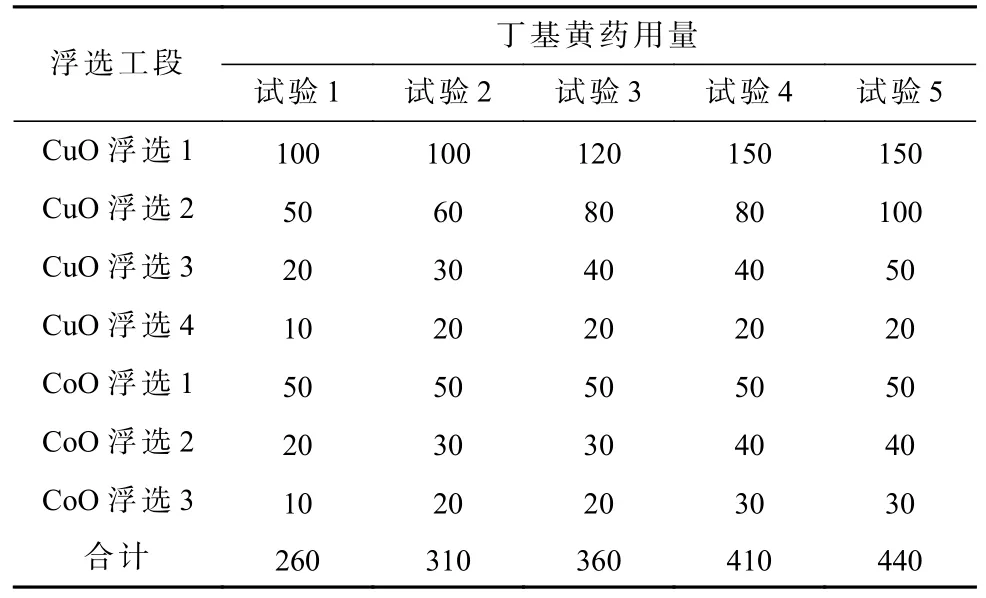

在确定一段氧化铜粗选和钴粗选Na2S用量的基础上,开展丁基黄药总用量条件试验,Na2S用量固定为1 500 g/t+800 g/t+800 g/t+400 g/t+1 000 g/t+400 g/t+300 g/t,2#油用量同2.1.2部分,各浮选工段丁基黄药用量见表4,试验流程如图1所示,试验结果如图5所示。

图5 丁基黄药总用量试验结果Fig.5 Test results of total dosage of butyl xanthate

表4 丁基黄药用量表Table 4 Scale of butyl xanthone单位:g/t

由图5可知,在Na2S总用量5 200 g/t条件下,氧化段丁基黄药总用量从260 g/t增加至440 g/t时,浮选铜钴粗精矿产品中Cu品位在8.89%~9.51%,总回收率在70.66%~73.30%;Co品位在0.280%~0.320%,总回收率在24.78%~25.81%。当丁基黄药总用量为360 g/t,各氧化段用量为120 g/t+80 g/t+40 g/t+20 g/t+50 g/t+30 g/t+20 g/t时,浮选氧化铜钴粗精矿中Cu品位为9.51%、Cu回收率为73.30%、Co品位为0.320%、Co回收率为25.369%,此时浮选效果最佳。综合考虑浮选产品中的Cu、Co的品位及回收率,确定氧化段丁基黄药总用量为360 g/t。

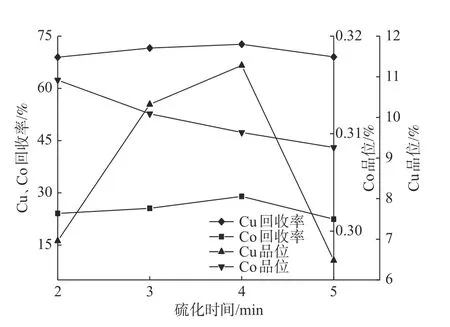

硫化时间是氧化矿硫化浮选的重要影响因素,在确定最佳Na2S和丁基黄药用量的条件下,开展硫化时间试验。Na2S用量固定为1 500 g/t+800 g/t+800 g/t+400 g/t+1 000 g/t+400 g/t+300 g/t,丁基黄药用量固定为120 g/t+80 g/t+40 g/t+20 g/t+50 g/t+30 g/t+20 g/t,2#油用量同2.1.2部分。试验流程如图1所示,试验结果如图6所示。

图6 硫化时间试验结果Fig.6 Test results of vulcanization time

由图6可知,在硫化时间2~5 min内,浮选铜钴粗精矿中Cu品位在10.92%~9.26%,总回收率在68.95%~72.68%;Co品位在0.285%~0.317%,总回收率在22.44%~28.98%。分析Cu、Co的品位和回收率曲线可知,随着硫化时间的增加,Cu品位逐渐降低,Co品位、Cu回收率和Co回收率均呈现出先升高后降低的趋势。综合考虑Cu、Co的品位及回收率,确定氧化铜钴矿每个浮选工段的硫化时间为4 min,此时浮选效果最佳。

2.2 磁选试验研究

以上述条件试验确定的最佳条件进行浮选试验,浮选尾矿合并后为磁选原料进行磁选试验。

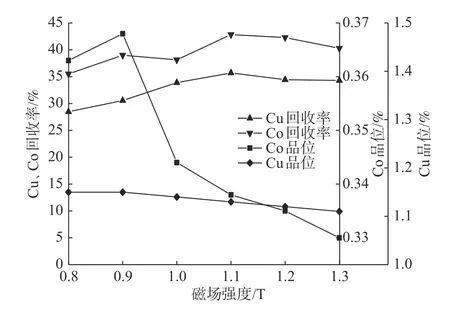

2.2.1 磁场强度试验

初步确定磁场流速为1.2 cm/s,脉动频率为16 Hz,变化磁场强度为0.8 T、0.9 T、1.0 T、1.1 T、1.2 T和1.3 T开展磁场强度试验,试验流程如图1所示,试验结果如图7所示。

图7 磁场强度试验结果Fig.7 Test results of magnetic field strength

由图7可知,在磁场强度为0.8~1.3 T时,磁选铜钴粗精矿产品中Cu品位在1.11%~1.15%、总回收率在28.47%~35.70%,Co品位在0.330%~0.368%、总回收率在35.51%~42.83%。分析Cu、Co的品位和回收率曲线可知,随着磁选磁场强度的增加,磁选产品中的Cu品位、Co品位在逐渐降低,回收率均呈现出先升高后降低的趋势。综合考虑Cu、Co的品位及回收率,确定磁场强度为1.1 T。

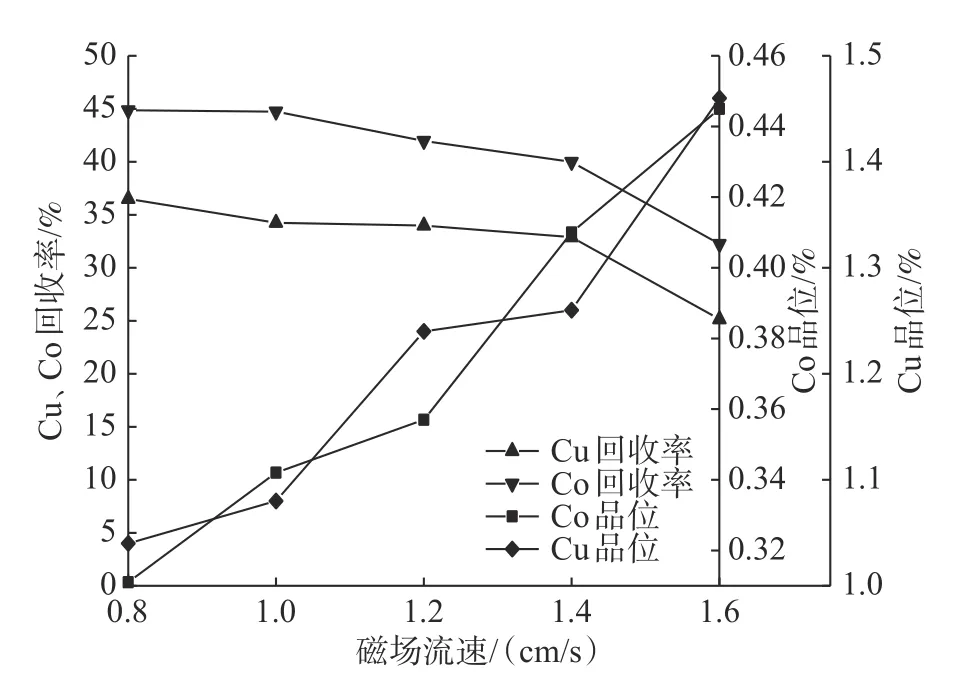

2.2.2 矿浆流速试验

确定磁场强度为1.1 T,以脉动频率为16 Hz,开展矿浆流速试验,试验流程如图1所示,试验结果如图8所示。

图8 矿浆流速试验结果Fig.8 Test results of slurry flow rate

由图8可知,在矿浆流速为0.8~1.6 cm/s时,磁选铜钴粗精矿产品中Cu品位在1.04%~1.46%、总回收率在36.51%~25.14%,Co品位在0.311%~0.445%、总回收率在44.85%~32.25%。分析Cu、Co的品位和回收率曲线可知,随着矿浆流速的增加,磁选产品中的Cu品位、Co品位逐渐增加,而回收率逐渐降低。综合考虑Cu、Co的品位及回收率,确定矿浆流速为1.0 cm/s,此时磁选效果最佳。磁选产品中Cu品位为1.08%,Cu回收率为34.24%;Co品位为0.342%,Co回收率为44.74%。

会推断元素或者物质,也会用“对应”等方法分析和解决一些疑难问题了,还得学会用化学语言(如化学方程式等)进行规范表达,而这个前提是能够理解基本的化学方程式。

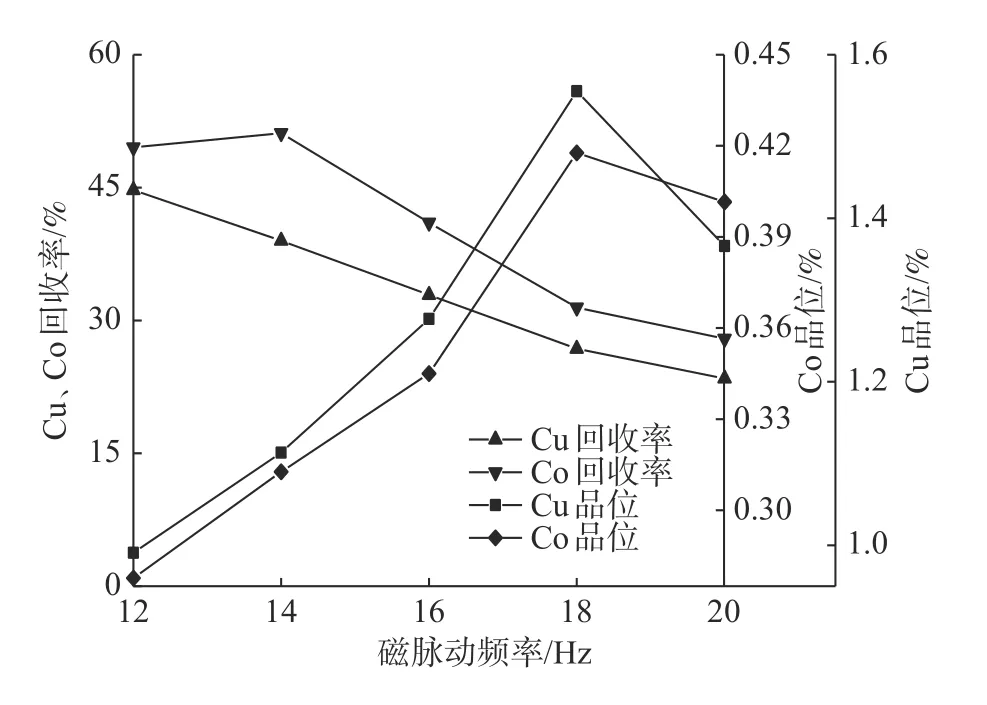

2.2.3 磁脉动频率试验

确定磁场强度为1.1 T,矿浆流速为1.0 cm/s,开展磁脉动频率试验,试验流程如图1所示,试验结果如图9所示。

图9 磁脉动频率试验结果Fig.9 Test results of magnetic pulsation frequency

由图9可知,在磁脉动频率为12~20 Hz时,磁选铜钴粗精矿产品中Cu品位在0.96%~1.48%、总回收率在44.72%~23.45%,Co品位在0.286%~0.438%、总回收率在51.15%~27.94%。分析Cu、Co品位和回收率曲线可知,随着磁脉动频率的增加,Cu品位、Co品位先增加后降低,而回收率逐渐降低。综合考虑Cu、Co的品位及回收率,确定16 Hz为最佳磁选脉动频率,此时磁选产品中Cu品位为1.21%,Cu回收率为32.88%;Co品位为0.363%,Co回收率为41.03%。

2.3 全流程验证试验

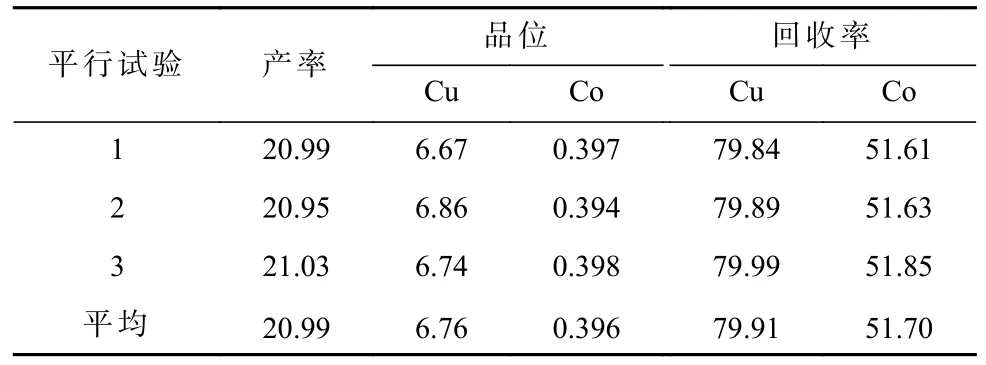

根据浮选试验和磁选试验的最佳条件,开展全流程验证开路试验,试验流程如图10所示。试验平行开展三次,取三次试验结果的加权平均数作为最终试验结果,试验结果见表5。

图10 全流程试验流程图Fig.10 Flowchart of the whole process test

表5 全流程试验结果Table 5 The results of the whole process test 单位:%

由表5可知,该矿石经过四段氧化铜浮选、三段氧化钴浮选、浮选尾矿磁选的浮磁联合工艺可获得平均产率20.99%;Cu品位6.76%,Cu回收率79.91%;Co品位0.396%,Co回收率51.70%的氧化铜钴粗精矿。

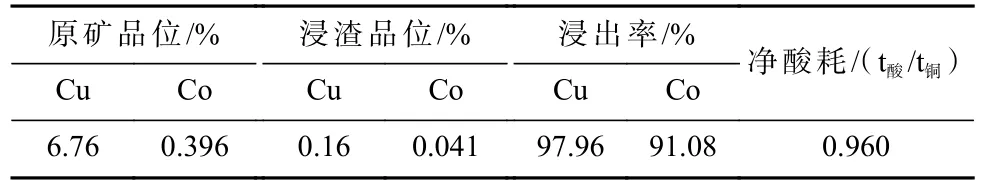

2.4 硫酸浸出试验

对全流程验证试验所得的氧化铜钴矿粗精矿进行混匀缩分,取100 g混匀缩分后的氧化铜钴粗精矿开展硫酸浸出试验。根据实际生产工艺,确定浸出试验的最佳条件为:室温,浸出液固比5∶1,浸出时间为4 h,搅拌速度为200 r/min,控制浸出终点pH值约1.5,试验用98%硫酸调节浸出矿浆酸度。试验结果见表6。

表6 氧化铜钴矿粗精矿硫酸浸出结果Table 6 Sulfuric acid leaching results of coarse concentrate of copper oxide cobalt ore

由表6可知,该矿石样品经过浮磁联合工艺获得的氧化铜钴粗精矿,在常规条件下可获得较好的浸出效果,浸出渣含铜0.16%,含钴0.041%,铜的浸出率97.96%,钴的浸出率91.08%。浮选氧化矿浸出净酸耗为0.96 t酸/t铜。通过浮磁联合工艺富集后,矿石实现了低辅料浸出,同时保证了较好的铜钴回收效果,具有较好的综合经济效益。

3 结 论

1)刚果(金)SCM矿区某氧化铜钴矿含铜1.682%、含钴0.165%,以酸溶铜测得氧化率为94.05%。物相分析结果显示矿石中铜以自由氧化铜、结合氧化铜为主,并含少量次生硫化铜。钴主要以水钴矿等氧化钴的形式存在,约占总钴的55.15%,脉石含钴约占40.00%。

2)矿石预先浮选硫化矿,选硫尾矿采用四段氧化铜矿浮选,三段氧化钴矿浮选,浮选尾矿两段磁选的选矿工艺,最终可获得平均产率20.99%;Cu品位6.76%,Cu回收率79.91%;Co品位0.396%,Co回收率51.70%的氧化铜钴粗精矿。

3)氧化铜钴粗精矿在常规条件下浸出可获得较好的浸出效果。铜浸出率97.96%,钴浸出率91.08%,吨铜净酸耗约0.96 t酸/t铜,具有较好的经济效益,可为该类型低品位高氧化率铜钴矿的开发利用提供技术参考。