计及时变演化特征的硅泡沫垫层非线性黏弹性模型研究

范志庚, 万 强, 牛红攀, 靳 凡

(中国工程物理研究院 总体工程研究所, 四川 绵阳 621900)

0 引 言

多层预紧结构是复杂装备中常用的一类结构形式,其采用软垫层材料通过过盈预紧装配的形式将众多物理功能件进行集成.其中,软垫层材料力学性能的稳定性通常是制约多层预紧结构长时可靠性的敏感因素.

先进发泡工艺制备的硅泡沫软垫层是一种常备方案.为研究多层预紧结构全生命周期力学状态的演化/变化规律,众多学者围绕硅泡沫软垫层的力学性能,如短时压缩、长时应力松弛和老化等开展了大量的理论和实验工作.

Ogden等[1]提出了弹性可压缩固体模型.文献[2]从超弹性材料一般性建模方法,即将应变能函数分为等容变形部分和体积变形部分,对常见的体积应变能函数表达式进行了概述.刘占芳等[3]考虑到单轴压缩条件下孔隙率对硅橡胶泡沫应力-应变关系的影响,提出了反映体积变形与孔隙度关系的体积应变能密度函数.文献[4]介绍了LOS Alamos国家实验室(LANL)建立的基于孔隙率、超弹性、各向同性的可压缩泡沫模型(CHIPFoam),该模型具有简单的微观力学基础,并证明了其拟合现有数据的能力.

在应力松弛研究方面.文献[5]对硅泡沫试样进行了不同温度下的短时压缩应力松弛实验、测试和实验后样品的微观形貌观察,得到了试样的载荷保持率/剩余应力与初始应力之比随时间的变化曲线,研究了温度对硅泡沫材料短时应力松弛性能的影响.Schneider[6]开展了20%和40%的恒定压缩量,以及在室温和规定高温下,不同密度和厚度的硅泡沫垫层3~10年的应力松弛实验.史平安等[7]对硅泡沫垫层材料的应力松弛行为进行了数值模拟,获得了反应应力、温湿度效应的硅泡沫材料黏弹性本构模型,数值模拟结果与实验数据吻合较好.

老化力学性能研究方面.张凯等[8]开展了50%压缩量、65~125 ℃高温下硅泡沫材料3~30 d的贮存实验,获得了永久变形与温度以及贮存时间的关系.文献[9-14]开展了辐照和热氧老化的实验研究,建立了老化材料力学性能表征模型,研究了辐照和热氧老化条件对材料压缩力学性能的影响.Lou等[15]基于力、热及其耦合作用对垫层力学性能退化影响规律的认识,实现了二阶Ogden超弹性本构模型参数与力、热、老化时间的定量关联,建立了描述长时力-热应力耦合影响的时变本构模型.

目前研究尚存在以下问题:

① 高聚物类材料在一个很宽的时间范围内均呈现有黏弹性,其松弛时间是一个覆盖范围很宽的连续谱.从线性黏弹性理论的观点来看,硅泡沫垫层由众多运动单元组成,这些运动单元具有不同的松弛时间,应力松弛状态下每个运动单元的松弛程度是不一样的.考虑到硅泡沫垫层材料非线性力学特性,应力松弛状态下每个运动单元的即时刚度与其初始状态以及回复后再加载状态是不一样的.显然相关研究是缺乏的,对长时服役复杂装备环境适应性研究支撑不够.

② 现有模型多为唯象模型,缺乏对材料服役历史信息的描述,对复杂装备全寿命、全剖面、全流程评估需求构成挑战.

本文基于黏弹性基本理论,考虑材料非线性特征,从加载历史出发,依次给出了静态压缩、应力松弛、长时应力松弛后接续加载3种力学状态的理论表征形式,建立了时变非线性弹簧和任意流体组合描述的,包含初始加载、应力松弛以及不可逆变形等信息的硅泡沫垫层非线性黏弹性模型.

1 基于广义Maxwell模型的硅泡沫力学性能表征

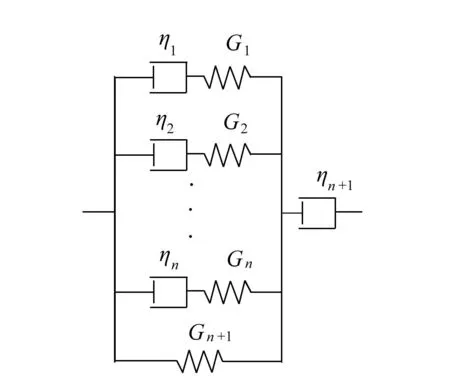

硅泡沫是由硅橡胶经发泡制成,黏弹性是其最典型的力学特征,常采用广义Maxwell模型形式进行表征.广义Maxwell模型表现为任意多组Maxwell模型的并联形式,机械模型如图1所示.对于硅泡沫垫层,其静态力学性能表现出典型的超弹特性.因此,图1中的弹簧为非线性弹簧,且有

(1)

图1 广义Maxwell模型Fig. 1 General Maxwell model

(2)

则可以得到广义Maxwell模型形式的硅泡沫垫层应力-应变关系为

(3)

基于此,可以得到如下依次变化的3种力学状态描述.

① 初始静态压缩力学状态

(4)

② 应力松弛状态

由式(3)可以得到

(5)

(6)

其中,κi为第i个Maxwell单元的载荷保持率,κ为整体模型的载荷保持率.当t=0时,κi=1;t→∞时,κi→0.当Maxwell单元退化为弹簧单元时,κi=1.

进而可以得到

(7)

③ 长时应力松弛后接续加载力学状态

(8)

可见,从广义Maxwell模型出发,欲获得硅泡沫软垫层长时应力松弛后叠加静态加载状态响应的预测,需要根据静态压缩和应力松弛过程,掌握材料静态压缩模型、初始压缩量以及所有Maxwell单元的载荷保持率.其中,f(ε)由新鲜状态硅泡沫软垫层的压缩实验获得,λi和κi可以由应力松弛实验数据获得.

将图1模型分别退化为Maxwell模型和3参数标准线性固体模型,可得到两种模型描述的长时应力松弛后接续加载力学状态.

① Maxwell模型

(9)

可见,从Maxwell模型出发,根据材料静态压缩模型、初始压缩量以及应力松弛率/载荷保持率,即可获得硅泡沫软垫层长时应力松弛后叠加静态加载状态响应的预测.

② 3参数标准线性固体模型

(10)

其中,λ1,λ2分别为弹簧单元的弹簧以及Maxwell单元的弹簧相对于模型的刚度比,κ为整体模型的载荷保持率.

可见,从3参数标准线性固体模型出发,根据材料静态压缩模型、初始压缩量、弹簧刚度比以及应力松弛率/载荷保持率,即可获得硅泡沫软垫层长时应力松弛后叠加静态加载状态响应的预测.

2 基于广义黏弹塑性模型的硅泡沫力学性能表征

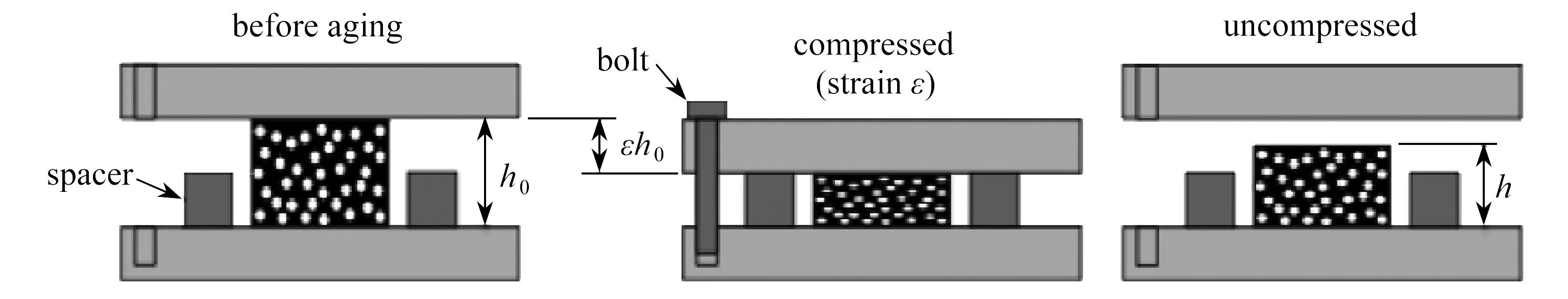

实际上,在力-热-辐照等多因素长期作用下,硅泡沫材料不可避免发生老化等物理现象,进而出现材料硬化和压缩永久变形等力学效应,见图2、图3.

图2 材料老化不可逆变形Fig. 2 Irreversible deformation schematic diagram of the aged foam

图3 材料老化前后的压缩力学性能曲线Fig. 3 Compressive curves of fresh and aged silicone rubber foams

一方面,广义Maxwell模型及其退化模型均为完全可回复模型,难以描述硅泡沫材料老化带来的不可逆变形行为.同时,硅泡沫材料老化将带来材料硬化效应.亦即模型中各运动单元的弹簧刚度随时间变化,而现有模型很少描述弹簧刚度的时变效应.为此,拟采用图4所示的广义黏弹塑性模型开展长时贮存硅泡沫材料即时压缩力学性能表征,并考虑各运动单元的弹簧刚度随时间变化.

图4 广义黏弹塑性模型Fig. 4 The general viscoelastic-plastic model

可以得到图4广义黏弹性模型形式的硅泡沫垫层应力-应变关系为

(11)

基于此,同样可以得到如下依次变化的3种力学状态描述.

① 初始静态压缩力学状态

(12)

② 应力松弛状态

(13)

其中,κi为第i个Maxwell单元的载荷保持率,κ为整体模型的载荷保持率,εc为不可逆应变.

③ 长时应力松弛后接续加载力学状态

(14)

将图4模型退化为图5所示的4参数Burgers模型,可以得到Burgers模型描述的长时应力松弛后接续加载力学状态.

图5 Burgers模型Fig. 5 The Burgers model

① 初始静态压缩力学状态

(15)

② 应力松弛状态

(16)

其中,κ为整体模型的载荷保持率,εc为不可逆应变.

③ 长时应力松弛后接续加载力学状态

(17)

3 硅泡沫垫层应用研究

3.1 硅泡沫垫层静态压缩力学性能表征

静态压缩状态下,硅泡沫垫层表现出超弹性行为特征.通常采用体积可压缩Ogden模型描述:

(18)

式中,W1为等容变形应变能密度,W2为体积变形应变能密度,μi,αi,βi为材料参数,λj为主伸长率.

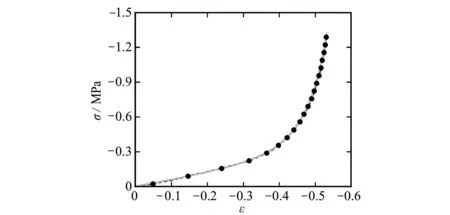

采用二阶Ogden形式,并基于体积完全可压缩假设,可以得到硅泡沫垫层单轴应力状态下的工程应力-工程应变关系:

(19)

采用式(19)对某硅泡沫垫层压缩实验进行曲线拟合,如图6所示.图中,实心圆点为实测数据,曲线为拟合结果.可见,采用二阶Ogden形式的体积可压缩泡沫模型可以精准再现硅泡沫垫层压缩力学性能.

图6 某硅泡沫垫层压缩实验曲线拟合Fig. 6 Fitting of the compressive curve of the silicone rubber foam

3.2 老化硅泡沫垫层力学性能表征和预测

如前文所述,高聚物类材料在一个很宽的时间范围内均呈现有黏弹性,其松弛时间是一个覆盖范围很宽的连续谱.硅泡沫材料不外如是.也就是说,图4模型应用过程中,采用的Maxwell单元阶数越多,预测效果越佳.根据工程使用经验,综合精度和计算规模限制,本文选用4阶模型,即图7所示的8参数模型,开展长时应力松弛后接续加载状态下硅泡沫垫层的力学行为表征,同时对比分析了与新鲜状态、老化状态的差异.

图7 8参数黏弹塑性模型Fig. 7 The 8-parameter viscoelastic-plastic model

由前面的分析可以看出,材料的硬化与其变形及老化时间相关,其压缩永久变形与初始应力及时间相关,即

(20)

文献[8]等关于硅泡沫材料老化性能的研究均表明,硅泡沫材料的老化性能变化主要来源于基体材料自身的老化以及泡孔结构的变化.基于此,建立唯象的硅泡沫材料老化模型,即

(21)

实际计算过程中,pi(σ0,t),εc由老化实验获得,λi和κi可以由应力松弛实验数据获得.此处暂不对硅泡沫材料的硬化模型和压缩永久变形的具体表征过程和表征形式做深入讨论,直接假定:

(22)

将式(22)代入式(21)可以得到给定条件下的老化垫层的压缩应力-应变关系:

(23)

将式(22)代入式(14)和(19), 通过计算可以得到, 长时应力松弛后接续加载力学状态的函数描述:

σ=λ1f(ε)+λ2f(ε+0.025)+λ3f(ε+0.145)+λ4f(ε+0.3)-f(εc).

(24)

由式(19)、(23)和(24)得到新鲜状态、老化状态以及长时应力松弛后接续加载状态的应力-应变关系如图8(a)所示.显然,取A=0,B=1,意味着式(23)和(24)模型重点考虑了硅泡沫材料老化过程中的泡孔结构的变化机制,忽略了基体材料自身的老化效应.为此,进一步假设A=1,B=0,并令pi(σ0,t)=1.5,其他参数保持不变,即考虑硅泡沫材料老化过程中基体材料自身的老化,忽略泡孔结构的变化机制,可以得到老化垫层的压缩应力-应变关系以及长时应力松弛后接续加载力学状态的函数描述.

(a) 基于泡孔结构变化老化机制 (b) 基于基体材料老化机制 (a) The cell structure deformation aging mechanism (b) The matrix material aging mechanism

老化垫层的压缩应力-应变关系如下:

(25)

长时应力松弛后接续加载力学状态的函数描述如下:

σ=1.5[λ1f(ε+0.1)+λ2f(ε+0.148)+λ3f(ε+0.276)+λ4f(ε+0.4)].

(26)

由式(19)、(25)和(26)得到新鲜状态、老化状态以及长时应力松弛后接续加载状态的应力-应变关系如图8(b)所示.

对比图3和图8所示材料老化前后的硅泡沫压缩力学性能实验曲线和理论预测曲线可知,图8(a)预测趋势以及压缩曲线的演化和发展规律与图3实验结果较为一致.因此,从老化硅泡沫垫层压缩曲线的形态上看,基于泡孔结构变化机制的预测模型更接近于实测曲线.

4 小 结

本文通过考虑材料加载历史、黏弹性材料各运动单元应力松弛差异性以及两种老化机制,建立了老化硅泡沫垫层以及应力松弛状态硅泡沫垫层接续加载力学响应预测模型,获得以下几点认识:

1) 老化硅泡沫垫层压缩力学性能与其老化机制直接相关,从老化硅泡沫垫层压缩曲线的形态上看,基于泡孔结构变化机制的预测模型更接近于实测曲线.

2) 由于硅泡沫垫层压缩力学性能数据表现出强非线性特征,硅泡沫垫层应力松弛和老化状态直接影响到各运动单元的刚度和剩余变形,进而影响到其后续压缩力学响应.因此,不能简单地采用新鲜或老化硅泡沫垫层性能来表征或预测此刻的硅泡沫垫层力学性能,必须综合考虑载荷历史以及材料退化效应.

3) 经历复杂载荷历程的硅泡沫垫层力学性能的量化和表征与材料的加载历程以及材料退化效应紧密关联,文中对其退化模型参数的量化和表征尚缺失,后续需开展系列的实验实现模型验证和参数量化.