联产LNG天然气低温-膜分离提氦工艺模拟设计

肖荣鸽,刘亚龙,庞琳楠,刘国庆,李雨泽

(西安石油大学 石油工程学院 陕西省油气田特种增产技术重点实验室,陕西 西安 710065)

氦气作为一种重要的战略稀缺资源,因具有良好的导热性和扩散性等性质,被广泛应用于医学、化工及新能源开发等众多领域[1],因此具有很高的市场应用价值。氦气资源主要存在于天然气中[2],由于空气中的氦含量极低,从空气中分离氦气的难度大且能耗非常高[3],因此国内外提氦主要是从天然气中提取[4]。随着高新技术的发展需要,氦气需求量也日益增加。而我国属于贫氦国家,氦气资源少,主要依赖从国外进口[2],且含氦天然气中氦气的体积分数普遍小于1%。近年来有些氦气主要出口国家,对我国实施了一些氦气出口限制政策,抑制了我国氦气市场的发展[5]。减少氦气进口,实现氦气自产,对保持我国氦气市场稳定发展,具有重要意义。

目前氦气主要从天然气中提取[6-7],传统提氦工艺主要有低温法、变压吸附法(PSA)和膜分离法等[8],随着提氦工艺的快速发展,考虑到传统提氦工艺单位能耗大、投资高、提氦效率低和经济成本高等方面因素[9-10],研究人员开发了由传统提氦工艺中的两种或两种以上工艺集成的提氦方法或多产品联产提氦工艺,不仅增大了氦气回收率、提升了氦气纯度,而且大幅度降低了装置能耗、减少了设备投资费用[11-12]。如马国光等[13]将天然气提氦工艺与天然气制LNG联产,有效降低了提氦能耗成本、提升了氦气纯度,并得到了粗氦和LNG两种产品;荣杨佳等[14]将天然气提氦工艺与轻烃回收联产,得到了氦气和丙烷等产品;张良聪[6]提出了深冷膜耦合提氦工艺,实现氦气回收率达96%,同时提高了天然气液化率,具有较高的经济效益;卢衍波[15]研究了在提氦工艺中膜渗透分离法的应用,并分析了各种材料膜的性能及制备方法。从以上研究可以看出,未来的提氦技术绝对不是单一生产工艺,而是多种工艺集成或者是多产品生产工艺联产。但是大多数人员研究了多种工艺集成提取粗氦或者是单一工艺提取氦气,很少有人研究多种工艺集成提取精氦。

本实验以天然气提氦为研究对象,设计出一种天然气液化、低温提氦与膜分离提氦的联产LNG天然气低温-膜分离提氦工艺,使用Aspen HYSYS软件,对天然气低温-膜分离提氦工艺、联产LNG天然气低温提氦工艺以及新设计的联产LNG天然气低温-膜分离提氦工艺进行模拟。然后针对装置综合能耗、天然气液化率、氦气含量、氦气回收率和LNG产量等方面,对新设计的联产工艺与天然气低温-膜分离提氦工艺和联产LNG天然气低温提氦工艺进行对比,以期为天然气提氦多种工艺集成和多产品生产工艺联产研究提供新思路和新方法。

1 传统天然气提氦理论及工艺

1.1 多组分气体膜分离原理

多组分气体膜分离法的基本原理是利用各组分溶解扩散系数在气体分离膜中的不同,使各组分以不同速率透过膜,实现了多组分气体分离的目的。由于膜材料和膜结构的不同,导致膜分离机理有所不同以及多组分气体透过膜的方式有所区别。在目前工业中常见的多组分气体分离机理有两种:一种是溶解-扩散机理,适用于多组分气体通过致密膜;另一种是微孔-扩散机理,适用于多组分气体通过多孔膜[16]。

多组分气体在致密聚合物膜中输送时遵循溶解-扩散机理。当致密聚合物膜两侧存在压差时,多组分气体分子溶解在致密聚合物膜的高压侧,沿着高压侧向低压侧方向渗透,最后在致密聚合物膜的低压侧解吸[17]。气体A在致密聚合物膜中的渗透系数(PA,kmol/(m·kPa·s))的计算方法见式(1)。

式中,SA为气体A的溶解度系数,kmol/(m³·kPa);DA为气体A的扩散系数,m2/s。

气体A相对气体B在致密聚合物膜中的选择透过性(αA/B)的计算方法见式(2)。

式中,PB为致密聚合物膜对气体B的渗透系数,kmol/(m·kPa·s);SB为气体B的溶解度系数,kmol/(m³·kPa);DB为气体B的扩散系数,m2/s。

多组分气体在多孔膜中输送时遵循微孔-扩散机理。当多组分气体分子孔径很小时,分子在多孔膜内流动,分子与孔壁之间相互碰撞,多组分气体通过多孔膜的流量与其分子量平方根成反比,称为Kundson扩散[18],气体通过单位面积的流量(q,mol/(m2·s·Pa))的计算方法见式(3)。

式中,Mi为渗透气体的分子量,g/mol;r和L分别为孔的半径和长度,m;ε代表膜的孔隙率;pf-pr为穿过孔的压降,Pa;R为理想气体常数,8.314 J/(mol·K);T为温度,K。

选择透过性(αA/B)的计算方法见式(4)。气体对相对分子质量决定了Kundson扩散的选择性。

式中,MA为气体A的相对分子质量;MB为气体B的相对分子质量。

1.2 天然气低温-膜分离提氦工艺

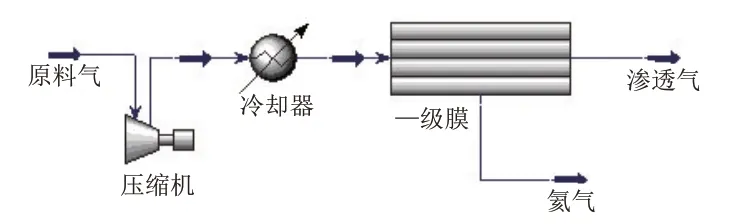

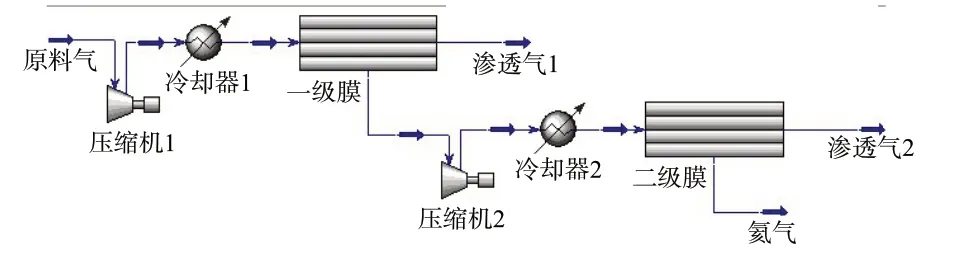

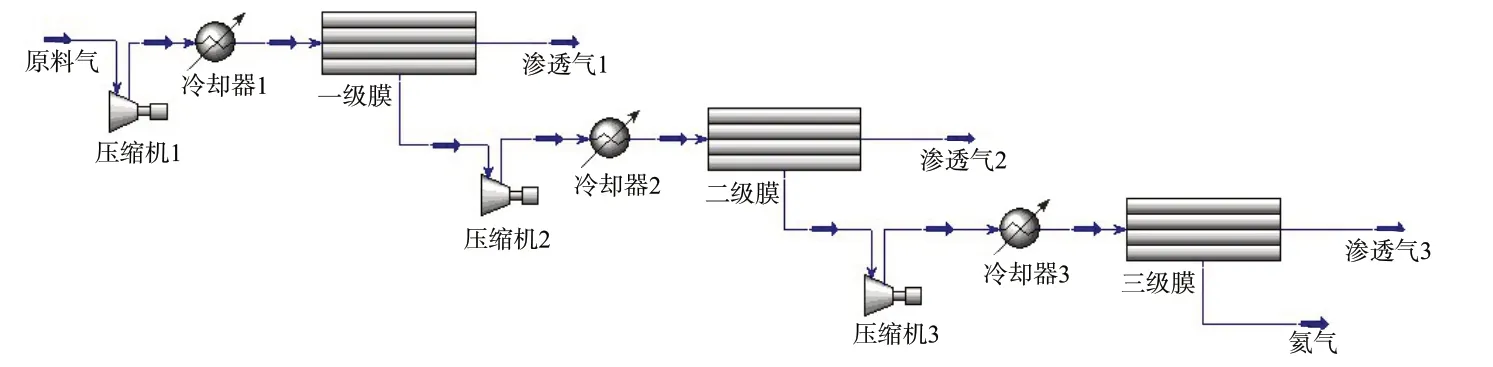

膜分离技术是利用天然气中各组分在气体膜中溶解-扩散过程中渗透性的不同,在气体膜两侧有压差的情况下实现分离提纯。由于膜分离技术在提氦过程中没有相变,因此能在很大程度上降低工艺的能耗。但是天然气中氦气含量很低,使用传统的单一膜分离法很难提高氦气的回收率以及得到高纯度的氦气,如单级膜工艺(图1)[19]。但是,要想使氦气回收率和氦气含量同时达到99%以上,仅使用二级膜分离法(图2)[19]或三级膜分离法(图3)[19]也是相当有难度的。SCHOLES等[20]研究表明,通过应用多级膜分离工艺与其他工艺联产,可以提高天然气中氦气回收率,相应的氦气纯度也会提高。综合考虑氦气提取工艺的能耗和经济性,膜分离氦气提取工艺与其他工艺联合应用是非常有必要的。

图1 单级膜工艺[19]Fig.1 Single-stage membrane process[19]

图2 二级膜工艺[19]Fig.2 Secondary membrane process[19]

图3 三级膜工艺[19]Fig.3 Tertiary membrane process[19]

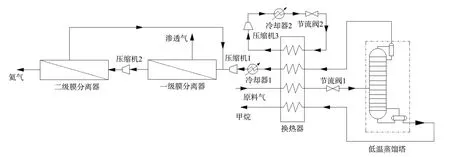

膜分离过程对氦气有很高的选择性,因此,膜是从天然气中富集氦的极佳候选者[21]。然而,原料气中氦气的含量较低是制约原料气中氦分离主要因素。文献研究表明,为了实现高的氦气回收率需要非常大的膜面积[22]。相比之下,低温蒸馏过程可以提高氦气含量,经过多级蒸馏塔几乎可以完全回收原料气中的氦气,但需要非常多的电能消耗。因此,实验中使用氮气膨胀循环制冷提供冷量,使用低温蒸馏塔将甲烷和轻烃部分从氮气和氦气中分离出来,经过初步分离后,通过一级膜分离器和二级膜分离器,进一步进行纯化氦气的组合工艺,具体工艺流程见图4。

图4 天然气低温-膜分离提氦工艺流程Fig.4 Process flow of low-temperature and membrane separation for helium extraction from natural gas

1.3 联产LNG天然气低温提氦工艺

低温提氦法主要利用氦气与天然气的沸点不同的特点,在低温条件下沸点高的甲烷和氮气被液化,而氦气沸点低仍然处于气体状态,在这种情况下,分离出粗氦,接着通过其他工艺对粗氦进行精制。对于生产LNG工艺,甲烷液化也需要在低温条件,将多余的氮气从甲烷液化液中脱出,生产出合格的LNG产品并进行运输和储存。这两种工艺流程具有相似性,因此,将两种工艺流程联合,使用一种工艺流程来制备LNG和氦气两种产品,以达到节能降耗及降低经济成本的目的。低温法提氦工艺包括闪蒸法、深冷法和闪蒸-深冷法等[23],由于单一的提氦工艺氦气回收率低以及提取的氦气纯度相对较低,并且有大量的余热被浪费,因此,可以将单一的两种或两种以上提氦工艺进行联合。

天然气低温提氦工艺主要包括前膨胀+氮气循环制冷工艺、后膨胀+氮气循环制冷工艺和克劳特循环工艺[24]。天然气液化工艺主要通过循环制冷将天然气液化。为了达到节能降耗和降低经济成本方面的考虑,天然气液化工艺流程主要有3种:膨胀制冷液化工艺、级联式循环制冷工艺和混合制冷剂液化工艺[25-26]。因此,将天然气低温提氦工艺和天然气液化工艺进行联合后有以下几种工艺流程:天然气膨胀液化制冷+氮气循环制冷、混合制冷剂液化工艺+氮气循环制冷工艺、氮气膨胀循环制冷3种联合工艺。杜双[24]发现,氮气膨胀循环制冷工艺提取的粗氦浓度高、装置能耗低、装置操作温度低、LNG产量与液化率高和设备经济投资低,因此本文将氮气膨胀循环制冷提氦与LNG工艺流程进行集成,其工艺流程见图5。

图5 氮气膨胀循环制冷联产LNG提氦工艺流程Fig.5 Process flow of nitrogen expansion cycle refrigeration for helium extraction and LNG co-production

2 传统天然气提氦工艺模拟与分析

2.1 天然气低温-膜分离提氦工艺模拟结果分析

在膜分离法天然气提氦中,含氦天然气主要成份是甲烷、氮气和氦气,还含有少量的轻烃、重烃、二氧化碳和硫化氢等杂质气体[27]。为了实现He/N2和He/CH4在天然气提氦膜分离过程中的高效分离,在提氦之前需要对天然气进行预处理,脱除天然气中的轻烃、重烃、二氧化碳、氮气和硫化氢等杂质气体。膜材料的分离性能决定了氦气回收纯度和回收率。聚合物膜由于其成本低、结构可调和易于大面积制备等优点,越来越被广泛关注,在众多的气体分离膜材料中,是最有潜力成为大规模应用的膜材料。近年来天然气提氦膜材料主要有:聚酰亚胺(PⅠ)、聚苯并咪唑(PBⅠ)、自具微孔聚合物(PⅠMs)、碳分子筛膜(CMS)等。

聚酰亚胺(PⅠ)是一类重要的气体膜分离材料,由于其具有高化学和热稳定性、丰富的化学结构可调性、优异的力学性能以及良好的可加工性等优点,在气体膜分离领域具有广阔的发展前景[28]。CHOⅠ等[29]通过聚酰亚胺前驱体的热转变制备了PBO-co-PPL膜,He/CH4和He/N2的选择性分别为165和61。PBO-co-PPL膜具有较高的选择透过性,可以分离出大部分的氮气和甲烷。因此使用HYSYS软件模拟膜分离提氦模块时采用PBO-co-PPL膜。

以某天然气厂经过预处理后的天然气作为各种工艺研究的原料气,该原料气的温度为35 ℃,进料压力为2.3 MPa,处理量为3.5 × 105m3/d。预处理后的原料气组成见表1,其中氦气含量(体积分数,下同)为0.30%。采用HYSYS软件进行模拟,模拟过程的条件设置如下:换热器的最小换热温差为3 ℃,水冷器出口温度为35 ℃,流程中各个换热器的压降损失假设为10 kPa,气液平衡模型选用计算精度较高的Peng-Robinson方程。

表1 预处理后的原料气组成Table 1 Compositions of feed gas after pretreatment

文献中多采用二级膜分离提氦工艺[30-32],本研究针对二级膜分离提氦工艺流程利用HYSYS软件进行模拟(图6),模拟结果见表2。

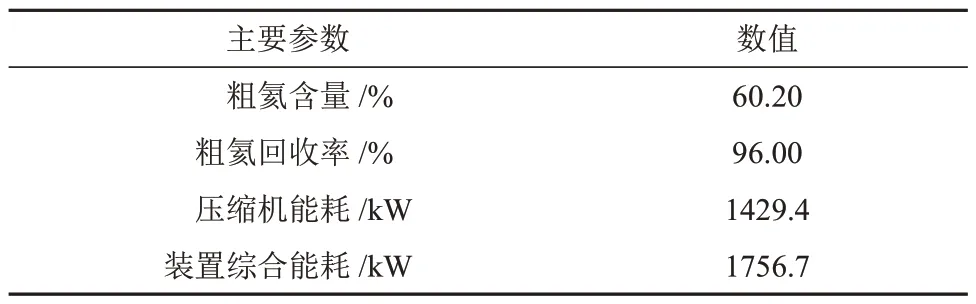

表2 膜分离提氦工艺模拟结果Table 2 Simulation results of membrane separation for helium extraction

图6 二级膜分离提氦工艺流程Fig.6 Process flow of secondary membrane separation for helium extraction

由表2模拟计算结果可知,经过二级膜分离提氦,得到氦气含量60.20%,回收率为96.00%。如果需要更高的氦气浓度和回收率,就要增加更大的膜面积和更多的分离步骤,从综合经济方面和技术方面考虑,不建议采用单一膜分离提氦技术,而是将膜分离与低温分离工艺结合。本文利用HYSYS软件对天然气低温-膜分离提氦工艺进行模拟(图7),模拟结果见表3。

表3 天然气低温-膜分离提氦工艺模拟结果Table 3 Simulation results of low-temperature and membrane separation for helium extraction from natural gas

图7 天然气低温-膜分离提氦工艺流程Fig.7 Process flow of low-temperature and membrane separation for helium extraction from natural gas

由表3的模拟结果可知,将低温蒸馏提氦和膜分离提氦工艺结合起来,经过低温蒸馏浓缩氦气和经过两级膜分离,可以得到含量为94.23%的精氦,精氦回收率为96.40%。氦气含量和回收率较低,造成了资源和能量的浪费。

2.2 联产LNG天然气低温提氦工艺模拟结果分析

利用HYSYS软件对氮气膨胀循环制冷工艺流程进行模拟,见图8,本工艺流程只有氮气膨胀循环制冷单元,为该流程提供所需的全部冷量。预处理后的原料气通过换热器LNG-100和LNG-102使温度降至-115 ℃后进入一级提氦塔T-100。一级提氦塔塔底再沸器中出来的流股5在换热器LNG-101中进行深冷,深冷后经过节流进入闪蒸罐,从LNG中闪蒸出多余的氮气,LNG则存入LNG储罐中,LNG温度为-162.5 ℃,LNG液化率为93.5%。从一级提氦塔塔顶冷却器出来的未液化的氦气和氮气进入换热器LNG-101,此时流股7的粗氦含量仅为4.56%。经过换热器LNG-101深冷后进入二级提氦塔T-101,对氦气和氮气进行进一步分离,分离后可得到粗氦含量为62.46%。从二级提氦塔塔顶冷却器出来的粗氦依次通过换热器LNG-101、LNG-102和LNG-100,对其冷量进行回收,然后输送至膜分离单元对粗氦进行提纯。

图8 氮气膨胀循环制冷联产LNG提氦工艺流程Fig.8 Process flow of nitrogen expansion cycle refrigeration for helium extraction and LNG co-production

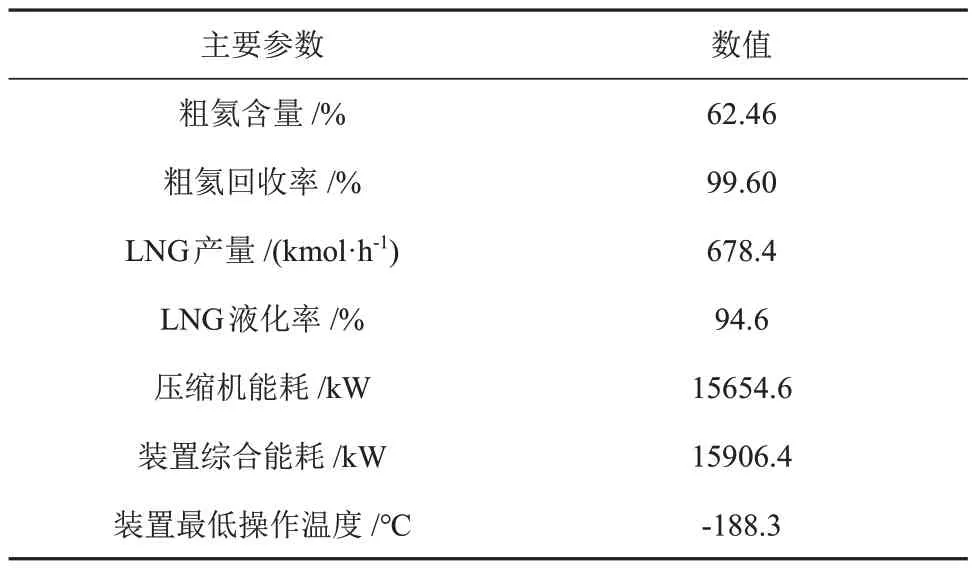

从换热器LNG-100出来的氮气经过三级压缩后,压力从190 kPa提升至8.4 MPa,温度经过3次冷却器后降至30 ℃,然后进入换热器LNG-100、LNG-102和LNG-101进行逐级冷却,温度冷却至-186 ℃,经过膨胀机K-104,降压至230 kPa。然后依次通过换热器LNG-101、LNG-102和LNG-100,为原料气提供冷量,从LNG-100出来的氮气温度为6.1 ℃,压力为190 kPa,之后氮气又经过三级压缩机,如此循环。主要模拟结果见表4。

表4 氮气膨胀循环制冷联产LNG提氦工艺模拟结果Table 4 Simulation results of nitrogen expansion cycle refrigeration for helium extraction and LNG coproduction

由表4模拟结果可知,经过氮气膨胀循环制冷,可以生产出含量为62.46%的氦气,氦气回收率为99.60%,LNG产量为678.4 kmol/h,LNG液化率为94.6%。虽然联产LNG天然气低温提氦工艺的氦气回收率提高,同时生产出LNG,但是氦气含量低,后续还需要对粗氦进行精制,使得能耗提高,投资成本增加。

3 联产LNG天然气低温-膜分离提氦工艺模拟与分析

3.1 联产LNG天然气低温-膜分离提氦工艺

考虑到市场对高纯度氦气的需求量大,但是单纯依靠氮气膨胀循环制冷联产LNG提氦工艺提取的氦气含量大多数情况不能满足市场需求,因此综合联产LNG天然气低温提氦工艺和天然气低温-膜分离提氦工艺的特点,将两项工艺结合,即联产LNG天然气低温-膜分离提氦工艺。联产LNG天然气低温-膜分离提氦工艺有两种方式,一种是膜分离提氦工艺放在联产LNG天然气低温提氦工艺之前,另一种是膜分离提氦工艺放在联产LNG天然气低温提氦工艺之后。由于把膜分离提氦工艺放在联产LNG天然气低温提氦工艺之前,提取的氦气纯度很低,达不到提高氦气纯度的目的。因此把膜分离提氦工艺放在联产LNG天然气低温提氦工艺之后,利用联产LNG天然气提氦工艺提取粗氦,之后经过膜分离单元对粗氦进行精制,获得纯度很高的精氦。

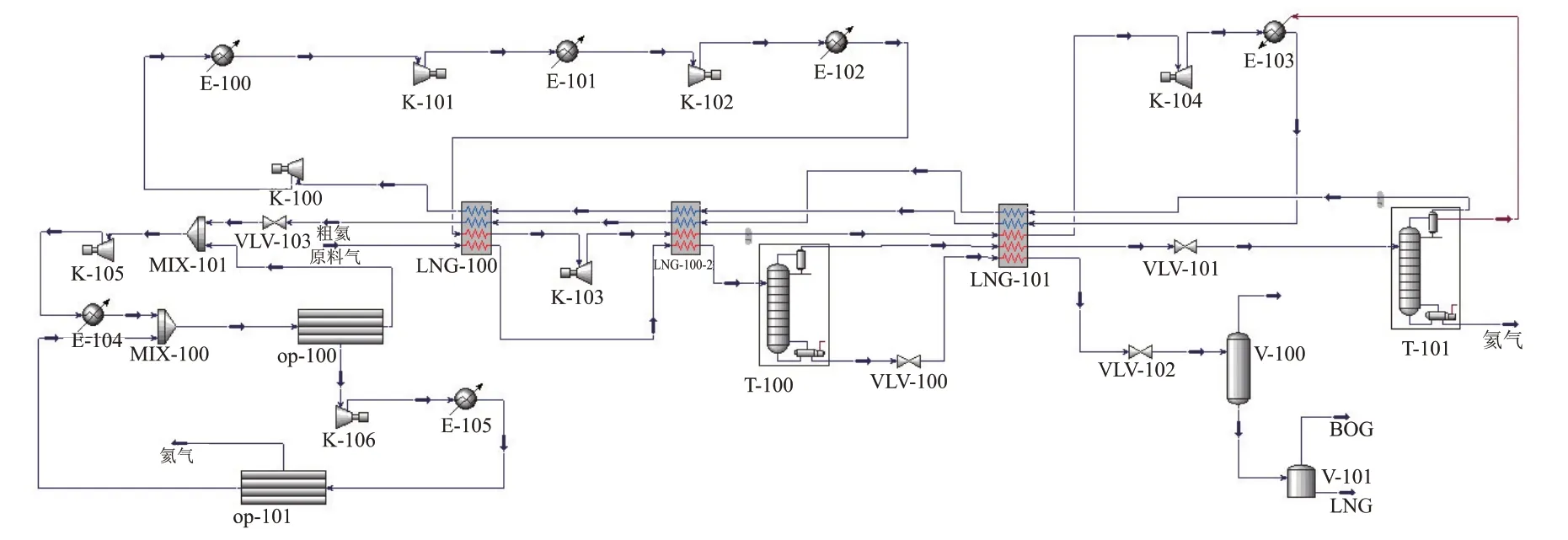

在联产LNG天然气低温-膜分离提氦工艺可行性分析的基础上,本研究设计的工艺流程见图9。

图9 联产LNG天然气低温-膜分离提氦工艺流程Fig.9 Process flow of low-temperature and membrane separation for helium extraction and LNG co-production from natural gas

在联产LNG天然气低温提氦工艺的基础上,经过联产LNG天然气提氦工艺得到粗氦后,粗氦经过压缩机4和冷却器5进入一级膜分离器分离出粗氦中的甲烷和氮气。此时经过一级膜分离器出来的氦气纯度比二级提氦塔出来的氦气纯度高出了很多,但是氦气纯度还是达不到99%以上精度要求,因此从一级膜分离器出来的氦气还需要进入二级膜分离器。为了保证一级膜分离器和二级膜分离器正常运行,粗氦需要经过压缩机加压和冷却器降温,最后生产出精氦,同时也可以生产出LNG。

3.2 联产LNG天然气低温-膜分离提氦工艺模拟结果分析

对设计出的联产LNG天然气低温-膜分离提氦工艺,使用HYSYS软件进行模拟,模拟结果见图10,模拟结果见表5。从二级提氦塔塔顶冷却器出来的粗氦依次通过换热器LNG-101、LNG-102和LNG-100对其冷量进行回收后,然后依次通过压缩机K-105和冷却器E-104,进入一级膜分离器对粗氦进行第一次分离,得到的氦气纯度为92.67%,接着再一次通过压缩机K-106加压和冷却器E-105冷却,进入二级膜分离器进行第二次分离,得到的精氦纯度可达99.95%,并且精氦回收率也达到了99.99%。

表5 联产LNG天然气低温-膜分离提氦工艺模拟结果Table 5 Simulation results of low-temperature and membrane separation for helium extraction and LNG co-production from natural gas

图10 联产LNG天然气低温-膜分离提氦工艺流程Fig.10 Process flow of low-temperature and membrane separation for helium extraction and LNG co-production from natural gas

3.3 联产LNG天然气低温-膜分离提氦工艺与传统提氦工艺对比

与联产LNG天然气低温提氦工艺+天然气低温-膜分离法提氦工艺(两种工艺能耗之和)相比,联产LNG天然气低温-膜分离提氦工艺主要有以下优势:(1)通过两种工艺的集成,生产出LNG和精氦两种产品,不仅可以减少后续粗氦精制的工艺流程,还可以减少在实际生产中粗氦往精制单元运输时氦气的损耗;(2)通过两种工艺中换热器的集成,将生产出的氦气冷量进行回收利用,达到了节约能量的目的,减少了设备投入和设备运行负荷。

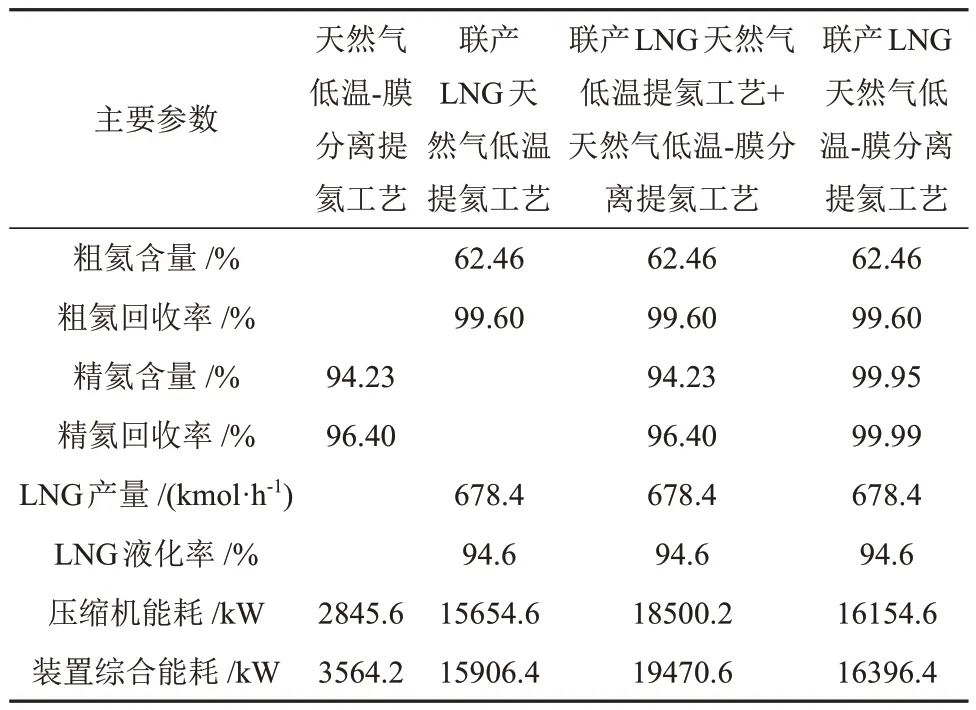

在最优操作参数条件下,对联产LNG天然气低温-膜分离提氦工艺与联产LNG天然气低温提氦工艺和天然气低温-膜分离提氦工艺进行模拟计算,LNG的液化率和产量、氦气回收率、氦气纯度以及装置的能耗情况见表6。在总压缩机能耗、装置综合能耗、氦气回收率和氦气纯度等方面,联产LNG天然气低温-膜分离提氦工艺与联产LNG天然气低温提氦工艺+天然气低温-膜分离提氦工艺相比,联产LNG天然气低温-膜分离提氦工艺在各方面更具有明显的优势。

表6 不同天然气提氦工艺模拟结果对比Table 6 Comparison of simulation results of different helium extraction processes from natural gas

由表6可知,联产LNG天然气低温-膜分离提氦工艺比联产LNG天然气低温提氦工艺+低温膜分离提氦工艺总压缩机能耗低12.68%,装置综合能耗低18.75%,氦气纯度和氦气回收率更高,具有更好的节能效果及经济性。

4 结论

经过对天然气低温-膜分离提氦工艺和联产LNG天然气低温提氦工艺分析,结合这两种提氦工艺的优点,设计出一种天然气液化、低温提氦与膜分离提氦的联产工艺,即联产LNG天然气低温-膜分离提氦工艺。使用HYSYS软件,分别对这3种工艺进行了模拟计算,并对3种工艺模拟计算结果进行了对比,最后确定联产LNG天然气低温-膜分离提氦工艺在能耗、氦气回收率和氦气纯度等方面更优,达到了能量回收利用和节约设备投资的目的。利用HYSYS模拟分析后得出以下结论。

(1)针对本文中原料气,直接使用二级膜对天然气中的氦气进行分离,氦气回收率为96.00%,含量仅有60.20%,如果需要更高的氦气含量和回收率,需要增加很大的膜面积和更多的分离步骤,综合经济方面和技术方面考虑,将膜分离与低温分离工艺结合,即天然气低温-膜分离提氦工艺,经过天然气提氦工艺模拟计算发现,氦气回收率为96.40%,氦气含量为94.23%。

(2)从天然气液化和天然气低温提氦联产工艺中,综合考虑氦气回收率、氦气纯度、装置能耗等因素,查阅文献选出最佳的天然气液化和天然气提氦联产工艺,即氮气膨胀循环制冷联产LNG提氦工艺,模拟结果得到粗氦产品浓度为62.46%,粗氦回收率为99.60%。在氮气膨胀循环制冷联产LNG提氦工艺的基础上加入二级膜分离提氦工艺,建立了新的联产LNG天然气低温-膜分离提氦工艺,提取氦气含量为99.95%的精氦,氦气回收率为99.99%。

(3)在原料气中氦气含量大于0.3%时,联产LNG天然气低温-膜分离提氦工艺相较于联产LNG天然气低温提氦工艺+天然气低温-膜分离提氦工艺,总压缩机能耗降低了12.68%,装置综合能耗降低了18.75%。该联产工艺与联产LNG天然气低温提氦工艺+天然气低温-膜分离提氦工艺相比,联产LNG天然气低温-膜分离提氦工艺具有节能降耗的优越性,生产出的LNG和精氦两种产品更具有实际市场应用价值。