基于LNG冷能的膜-深冷分离碳捕集耦合系统工艺模拟与分析

秦锋,陈海平,明红芳,张帆

(中海石油气电集团有限责任公司,北京100028)

减少工业过程中的温室气体排放是一项重大的技术挑战。CO2是主要的温室气体之一[1-2],如何减少CO2排放,已成为国际社会关注的焦点。碳捕集、利用与封存(CCUS)技术作为一项新兴的过渡技术,可有效降低大气中的CO2浓度(体积分数,下同)。根据国际能源署预测,至2060年,CCUS技术对全球碳减排的贡献率将达到32%[3]。因此,推动CCUS技术发展,对于实现化石能源的低碳利用和能源经济的可持续发展具有重大意义。

按照烟气来源不同,一般可将回收烟气中CO2的技术路线分为3种,包括燃烧前捕集、富氧燃烧捕集和燃烧后捕集。相比于其他两种技术,燃烧后碳捕集无需对工厂进行大幅改造,且可以处理浓度(体积分数)较低(小于12%)的烟气,适用性更广[4]。燃烧后碳捕集技术主要包括化学溶剂吸收法、膜分离法和低温蒸馏法等[5-7]。其中,化学溶剂吸收法(如胺基吸收法)因具有吸收速率高和工艺成熟等优点而得到了广泛应用,但同时存在再生能耗高、运行成本高和腐蚀现象严重等弊端。膜分离法具有占地面积小和操作简便等特点,被认为是燃烧后碳捕集技术中相对于化学溶剂吸收法最有力的竞争者之一[8]。但是,以常规燃烧为主的方式中,燃料与空气混合,导致所排放的烟气中CO2浓度通常较低,因此将膜分离技术应用于烟气CO2捕集时,CO2捕集率并不理想,且分离得到的产品中CO2的纯度(体积分数,下同)不高。提高分离膜对CO2的渗透性可使分离效果得到改善,但会使膜分离装置的成本增加。低温蒸馏法虽然具有如工艺简单、无附加污染和产品纯度高等独特优势[9],但当烟气中CO2浓度低于30%时,使用该方法所需要的捕集能耗远高于其他捕集方法[10]。无论是膜分离法,还是低温蒸馏法,都对烟气中CO2的浓度具有很高的敏感性,当CO2浓度较低时,两种方法都无法同时满足CO2捕集率和产品纯度的要求。

目前,膜分离法与低温蒸馏法耦合工艺作为一种新型混合捕集技术,正逐渐受到关注。相比于单一捕集技术,混合捕集技术可以在一定程度上弥补单一技术的缺陷,通过在原有工艺基础上进行改进,可以达到更高效和更节能的目的,从而做到单一捕集技术之间的优势互补。国内外学者对该耦合工艺开展了可行性分析。MAT等[11]研究表明,与单纯的气体膜分离过程或低温过程相比,混合膜-低温工艺可以为化石燃料发电厂带来更高的经济效益。ZHAO[4]分析显示,将耦合工艺用于电厂烟气CO2捕集,当CO2捕集率为90%时,需要337.5 kW·h/t(捕集1 t CO2的能耗为337.5 kW·h,下同)的运行成本。ZHANG等[12]对比分析了一乙醇胺(MEA)吸收系统、单一膜分离系统和混合膜-深冷分离系统3种捕集方案。结果表明,混合膜-深冷分离系统具有更低的捕集能耗和环境影响。BELAⅠSSAOU等[13]针对不同烟气工况,对混合工艺进行了模拟研究,发现当进气中CO2浓度为15%时,回收纯度为98%的液态产品所需能耗低于2 GJ/t(捕集1 t CO2的能耗为2 GJ,下同)。

低温蒸馏法中需要大量制冷能耗用于CO2的深冷液化分离。而作为燃料的天然气通常以液化天然气(LNG)的形式进行运输,LNG在燃烧前需要进行再气化,该过程会释放约830 kJ/kg的冷能[14],具有较高的利用价值。目前LNG中潜藏的冷能无法得到充分利用,利用率只有20%左右[15],造成冷㶲浪费严重。将这部分未完全利用的LNG冷能集成至CO2深冷液化工段,可达到冷热能量互补利用的目的,从而实现更低能耗的CO2分离回收。

本文将LNG接收站中浸没燃烧式气化器(SCV)的烟气作为捕集对象,将LNG冷能应用于碳捕集工艺中,对耦合膜分离法和低温蒸馏法的系统进行设计与分析。通过膜分离过程对烟气中的低浓度CO2进行预浓缩;采用LNG为液化过程提供冷能,深冷分离回收烟气中的CO2,对膜装置中的渗透气进一步提纯。利用Aspen Plus软件,对耦合系统进行过程模拟及关键参数灵敏度分析,以确定系统运行的最优参数组合,并与实验结果进行对比。

1 膜-深冷分离碳捕集耦合系统工艺

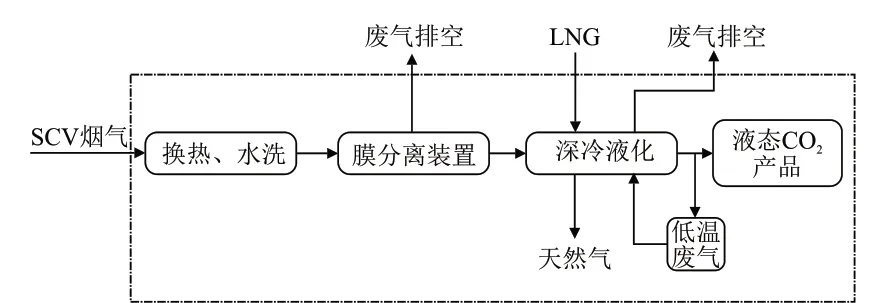

本文提出了一种基于LNG冷能的新型CO2捕集系统,工艺原理见图1。

图1 膜-深冷分离碳捕集耦合系统工艺原理示意图Fig.1 Schematic diagram of membrane-cryogenic separation carbon capture coupling system process

由图1可知,系统由膜分离子系统和低温液化子系统耦合构成,系统中所需的冷量一部分由烟气提供,另一部分由尚未进行再气化的LNG提供,系统在对LNG冷能充分利用的同时,也很大程度上降低了工艺中的制冷能耗。以SCV中排放的烟气作为系统进气原料,对其中的CO2进行捕集,最终得到符合商业或工程应用要求的液态CO2产品。该系统同样适用于火电厂等大型固定排放源的低浓度CO2烟气。

1.1 工艺流程模拟

利用Aspen Plus软件,对耦合系统进行建模(图2)。由图2可知,系统主要分为烟气预处理单元、膜分离单元及深冷分离单元。经过脱硫脱硝等装置处理后的SCV烟气进入烟气预处理单元,对烟气进行干燥脱水,以避免烟气中夹杂的水分对后续膜分离单元及深冷分离单元造成不良影响。烟气首先经过压缩机进行压缩,压缩后的高温烟气经过换热器HE1和HE2冷却至10 °C左右,然后进入气液分离器,水分自底部排出,烟气则自顶部排出。此时烟气中仍夹杂微量水分,因此在冷却分水装置后引入分子筛吸附装置,去除烟气中99.9%的水分[16],从而进一步对烟气进行干燥。

图2 膜-深冷分离碳捕集耦合系统工艺流程模拟Fig.2 Process simulation of membrane-cryogenic separation carbon capture coupling system

在膜分离单元中,采用两段膜分离,以实现烟气中CO2的富集。渗透气从一段膜分离装置两侧进入二段膜分离装置,进行烟气中CO2的进一步分离,而滞留气则经过膨胀机回收压力能后排出系统。在二段膜分离装置中,渗透气为较高浓度的CO2烟气,将其引至低温分离单元,对烟气中CO2进一步提纯,而截留气则引至膜分离装置前,重新进入膜分离单元。

在低温分离单元中,烟气首先经过两级压缩,再经过多个换热器降温后形成气液混合物,然后进入气液分离器,高纯度液态CO2产品由底部排出,储存于储罐中,废气由顶部排出,依次经过换热器和膨胀机回收部分冷能和压力能后排出系统。

1.2 系统工艺参数设置

本文选用原料气为江苏某LNG接收站的SCV烟气,其组分和相应参数见表1。LNG初始状态的温度为-162 ℃,压力为1.16 MPa,其组成见表2。膜分离单元中,选用中空纤维膜组件,材料为聚合物膜,流动方式为错流[17-18]。系统的模拟参数设置见表3,由于膜分离法与低温蒸馏法均为物理过程,不涉及化学反应,因此在模拟软件中选择PENG-ROB物性包。

表1 SCV烟气的组分和相应参数Table 1 Components and corresponding parameters of SCV flue gas

表2 LNG组成Table 2 LNG compositions

表3 系统模拟参数设置Table 3 System simulation parameter settings

1.3 膜分离单元计算模型

在膜分离单元中,影响膜材料性能的主要因素包括分离因子(α)和渗透系数(P),两者共同决定了膜分离单元的分离效果及成本,在选择膜材料时,需要权衡两者之间的利弊关系[19]。根据质量守恒定律,在膜表面微元面积dA上,有微分方程式(1)[20]。

式中,Q*为渗透气与进气的体积流量之比;x为烟气中CO2物质的量分数;A为分离膜无量纲表面积;φ为进气侧与渗透侧的压力之比,x2为渗透侧CO2物质的量分数。

对于烟气中各组分,CO2和N2的局部渗透率的表示方法分别见式(2)和式(3)。

式中,Q为分离膜进气侧的体积流量,m3/s;PCO2和PN2分别为烟气中CO2和N2的渗透率,mol/(m2·s·Pa);δ为分离膜厚度,m;p1为渗透膜滞留侧压力,MPa。

根据式(2)和式(3),结合分离因子α = PCO2/PN2,可分别得到式(4)和式(5)。

1.4 评价指标

定义CO2捕集率ε为气液分离器底部排出液体中CO2质量流量与进料烟气中CO2质量流量之比,表达式见式(6)。

式中,m1和m2分别为进料烟气和产品中CO2的质量流量,kg/h;w1为进料烟气中CO2的质量分数。

耦合系统总能耗WT的表达式见式(7)。

式中,WT亦指系统净消耗功,MW;WC和WE分别为压缩机耗功和膨胀机输出功,MW;ηcomp和ηturb分别为压缩机和膨胀机的机械效率。

CO2捕集能耗(ECO2,MJ/kg)为捕集1 kg CO2所需能耗,表达式见式(8)。

1.5 模拟假设

利用Aspen Plus软件进行系统流程模拟,为保证系统的稳定性,实现工艺的稳态模拟,需在模拟计算时作以下假设:进料烟气中只含有N2、O2、CO2、和H2O,烟气进入系统前其他成分已经过预处理全部去除;系统运行稳定;忽略换热器和管道的压降及系统与环境之间的换热;膜分离过程为等温过程,且渗透膜气体渗透率保持恒定[21-22]。

2 结果与讨论

2.1 计算结果

以分离膜渗透气中CO2浓度为75%为例,根据模拟结果和上文公式,计算得到系统的评价指标见表4,系统运行的物流参数见表5。

表4 系统评价指标Table 4 System evaluation index

表5 系统物流参数Table 5 System logistics parameters

2.2 参数灵敏度分析

在膜-深冷分离碳捕集耦合系统中,膜分离子系统和深冷分离子系统对CO2的捕集效果都会对最终产品质量及工艺性能产生重要影响,本节通过对主要参数进行灵敏度分析,探究了各参数对系统性能的影响。

2.2.1 液化温度、压缩压力对CO2捕集率和产品纯度的影响

在耦合系统模拟中,首先固定分离膜渗透气中的CO2浓度,通过在深冷分离单元设置不同的液化温度和压缩压力,考察了其对工艺CO2捕集率及产品纯度的影响,其中CO2捕集率由式(6)计算得到,结果见图3。对于工艺CO2捕集率,从理论上讲,烟气压缩压力越高,对应的CO2分压越高,其液化温度越高,在保证液化温度下限相同的情况下,更高的压缩压力使得液化温度区间更大,因而能够获得更高的CO2捕集率。由图3(a)可知,在某一压缩压力下,随着液化温度的降低,不论是低温CO2捕集率还是总体CO2捕集率,都随之增加。根据模拟结果,当压缩压力为3 MPa时,工艺的总体捕集率从-53.15 ℃时的86.26%降低至-18.15 ℃时的13.26%。同样地,当液化温度一定时,更大的压缩压力会使得工艺中的CO2捕集率更高,如当液化温度为-53.15 ℃时,CO2捕集率从2 MPa下的81.04%增大至5 MPa下的89.66%。

图3 不同压缩压力下液化温度对CO2捕集率(a)和产品纯度(b)的影响Fig.3 Effects of liquefaction temperature on CO2 capture rate (a) and product purity (b) at different compression pressures

对于产品纯度,由图3(b)可知,液化温度的降低会导致其逐渐降低,但降低幅度不大,主要原因是液化温度的降低在使烟气中CO2液化的同时,也会有少许N2及O2以液态的形式析出,但由于此时温度已低于相应压力下CO2的饱和温度,因此产品纯度总体都保持在较高水平,即90%以上,满足产品的工程或商业应用要求。综上,在产品纯度大于90%的前提下,系统的CO2捕集率最高可以达到89.66%,此时液化温度和压缩压力分别为-53.15 °C和5 MPa。

2.2.2 模拟结果实验验证

在工艺模拟基础上,开展了LNG冷能耦合膜法分离捕集低浓度CO2工艺实验研究,实验工艺流程见图4,整个装置共包括配气模块、膜富集模块、深冷分离模块以及制冷模块4个部分,模拟烟气组分参数与实际烟气相同,体积流量控制在200 m3/h左右。通过改变操作参数,探究了不同液化温度、压缩压力对工艺CO2捕集率的影响,以寻求最佳操作参数。考虑实验设备承压及管道耐温性影响,为保证实验结果准确性,实验最低液化温度和最高压缩压力分别控制在-50 °C和3.5 MPa 以内。

图4 实验工艺流程Fig.4 Experimental process flow

(1)液化温度的影响

在控制压缩压力分别为3.0 MPa和3.2 MPa的操作条件下进行实验,通过改变液化温度(-35 °C、-40 °C、-45 °C和-50 °C),在实验中对液化分离捕集到的CO2分别进行定时称重记录,计算了装置的CO2捕集率,结果见表6。

表6 不同液化温度和压缩压力下的CO2捕集率Table 6 CO2 capture rates at different liquefaction temperatures and compression pressures

由表6可知,当压缩压力恒定时,烟气中CO2的分压恒定,随着液化温度的降低,CO2的液化量随之增加,CO2捕集率也随之上升。同时也可以看出,-45 °C是一个分界点,当温度低于-45 °C时,系统CO2捕集率大于80%;当温度为-35 °C时,CO2捕集率只有68.8%,未达到80%;当最低温度达到-50 °C时,CO2捕集率最高可以达到83.0%以上。液化温度一定,压力为3.2 MPa时CO2捕集率大于压力为3.0 MPa时CO2捕集率,但相差幅度较小;当温度降低10 °C,CO2捕集率上升约15%。由此可见,CO2捕集率对于液化温度的变化较为敏感。

(2)压缩压力的影响

在控制进气液化温度分别为-45 °C和-50 °C的操作条件下进行实验,通过改变压缩压力(2.6 MPa、2.8 MPa、3.0 MPa、3.2 MPa和3.4 MPa),在实验过程中对液化分离捕集到的CO2分别进行定时称重记录,计算了装置的CO2捕集率,结果见表7。

表7 不同压缩压力和液化温度下的CO2捕集率Table 7 CO2 capture rates at different compression pressures and liquefaction temperatures

由表7可知,系统CO2捕集率随压缩压力的增大而增长;当液化温度为-45 °C时,2.6 MPa和2.8 MPa处的CO2捕集率均低于80%,3.4 MPa处的CO2捕集率为81.6%;当液化温度为-50 °C时,CO2捕集率均在80%以上,其中3.4 MPa处CO2捕集率最高(84.6%),2.6 MPa处CO2捕集率最低(82.1%),且均大于-45 °C时的CO2捕集率。由此可见,液化温度对于CO2捕集率的影响相对更大。

对比模拟与实验结果,发现之间CO2捕集率随液化温度及压缩压力的变化规律具有较好的一致性,但是实验所得CO2捕集率要低于对应操作参数下的模拟结果,这归因于实验是在非稳态条件下进行,且过程中模拟烟气的物性参数受不稳定性因素影响较大。

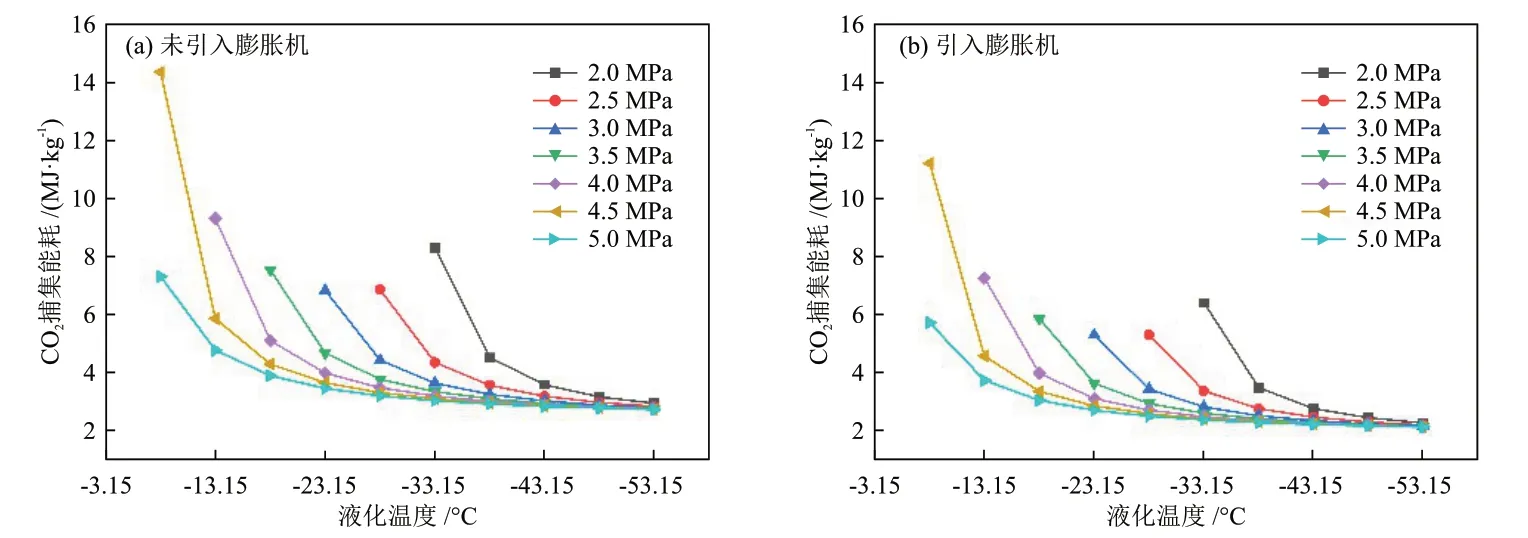

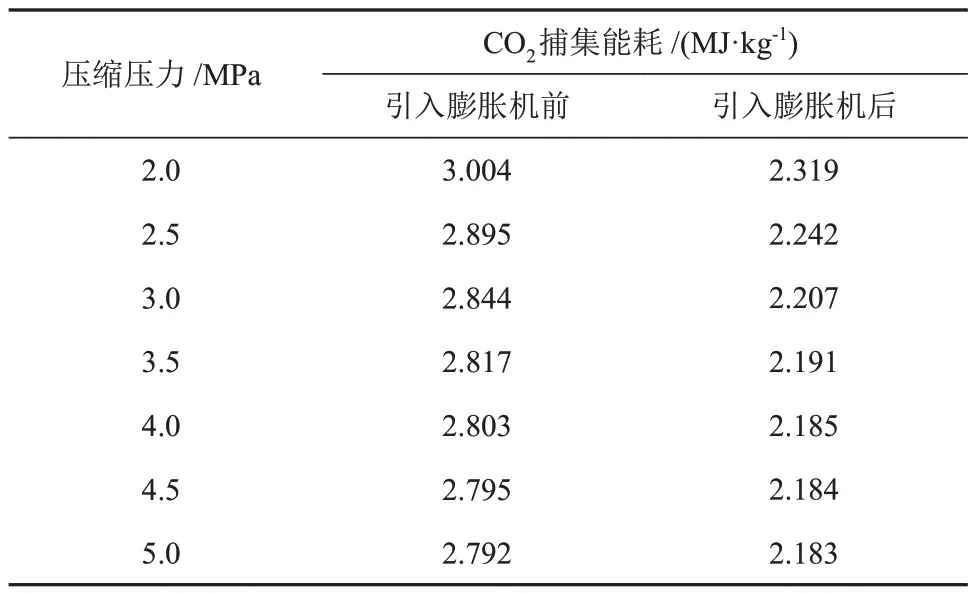

2.2.3 液化温度、压缩压力对系统捕集能耗的影响

分别考察了未引入膨胀机与引入膨胀机时,液化温度和压缩压力对系统CO2捕集能耗的影响,CO2捕集能耗由式(7)和式(8)计算得到,结果见图5。由图5可知,当压缩压力一定时,CO2捕集能耗随液化温度的降低而减小,这主要是由于深冷分离部分的低温环境由LNG冷能提供,液化温度的降低并不会导致工艺总能耗大幅改变,但可以得到更多的液态CO2产品,因此液化温度的降低会导致CO2捕集能耗降低。从该角度来讲,液化温度的选择原则是在保证大于CO2三相点温度的前提下越低越好。当液化温度一定时,CO2捕集能耗随着压缩压力的增大而降低,但当液化温度较低时,压缩压力对其影响并不大,如当液化温度为-53.15 ℃时,CO2捕集能耗从2 MPa下的3.004 MJ/kg减小至5 MPa下的2.792 MJ/kg。加入膨胀机后,CO2捕集能耗与未加入膨胀机时的变化趋势基本保持一致,主要原因是液化条件的改变对于膨胀机TUBR1前后的参数改变并没有明显影响,而压缩压力的变化会改变膨胀机TURB2前流股的压力,但由于该流股流量远小于进口原料流量,因此不会对CO2捕集能耗造成明显影响。

图5 不同压缩压力下液化温度对CO2捕集能耗的影响Fig.5 Effects of liquefaction temperature on CO2 capture energy consumption under different compression pressures

当液化温度为-53.15 ℃时,CO2捕集能耗随压缩压力的变化见表8。由表8可知,CO2捕集能耗随压缩压力的增加而逐渐降低,但变化趋势并不明显,主要原因是随着压缩压力增大,即总能耗增加的同时,CO2产品的捕集量也在同步增加。

表8 CO2捕集能耗随压缩压力的变化Table 8 Variation of CO2 capture energy consumption with compression pressure

2.2.4 渗透气CO2浓度对CO2捕集率和产品纯度的影响

在膜分离法与低温蒸馏法耦合的工艺中,膜分离装置排出的烟气CO2浓度大小直接影响到后续深冷相变分离过程中的CO2捕集率和产品纯度。通过调整分离膜两侧压差及膜面积,得到膜分离装置出口处烟气不同的CO2浓度,考察了其对深冷分离过程的影响。最低液化温度为-53.15 ℃时,模拟结果见图6。由图6(a)可知,在某一压缩压力下,渗透气中CO2浓度对CO2捕集率影响较大,增大CO2浓度可以明显提高工艺的CO2捕集率,如在2.5 MPa下,当CO2浓度为60%时,CO2捕集率仅为69.58%,提高CO2浓度至80%,CO2捕集率提高至85.82%。若要达到CO2捕集率为85%的工程要求,对于CO2浓度为65%的烟气,至少要将其压缩至6 MPa以上。CO2浓度的提高可以降低系统压缩压力,从而减少压缩能耗,但另一方面又对膜分离装置的性能提出了更高要求,因此仍需权衡膜分离模块与深冷分离模块之间的关系。对于产品纯度,由6(b)可知,CO2浓度的变化对产品纯度几乎没有影响,但是随着压缩压力的升高,产品纯度线性下降,要使产品纯度在90%以上,压缩压力不能超过6 MPa。综上,膜分离装置排出的烟气中CO2浓度至少要高于65%。

图6 不同渗透气CO2浓度下压缩压力对CO2捕集率(a)和产品纯度(b)的影响Fig.6 Effects of compression pressure on CO2 capture rate (a) and product purity (b) under different permeate gas CO2 concentrations

3 结论

本文构建了一种基于LNG冷能的膜-深冷分离碳捕集耦合系统,利用Aspen Plus软件对该系统进行了过程模拟与性能分析,讨论了液化温度、压缩压力及渗透气CO2浓度等操作参数对系统CO2捕集性能的影响,得到如下主要结论。

(1)工艺CO2捕集率与产品纯度随液化温度和压缩压力呈趋势相反的变化,即随着液化温度的降低或者压缩压力的提高,CO2捕集率增加,但产品纯度降低。在满足产品纯度大于等于90%的情况下,当液化温度和压缩压力分别为-53.15 ℃和5 MPa时,工艺CO2捕集率最高(89.66%)。通过LNG冷能耦合膜法分离捕集低浓度CO2工艺实验研究,并探究液化温度和压缩压力对工艺CO2捕集率的影响,发现实验结果与模拟结果具有较好的一致性。

(2)在工艺中引入膨胀机可以明显降低CO2捕集能耗,在得到符合要求产品的前提下,引入膨胀机前、后工艺的最低CO2捕集能耗分别为2.792 MJ/kg、2.183 MJ/kg。

(3)渗透气中CO2浓度是影响CO2捕集率和产品纯度的重要因素,若要使产品纯度维持在90%以上,须保证膜分离装置排出的烟气中CO2浓度高于65%。