低温液氢加注技术研究进展

耿银良,李建立,吴小华,李敬法,宇波,王凯

(北京石油化工学院 机械工程学院,北京 102617)

氢既是清洁、高效和可持续的二次能源载体,又是重要的工业原料[1-2],被认为是解决气候变化及环境污染问题的理想燃料和人类的终极能源[3-5]。氢能储运是氢能产业链中不可或缺的关键环节,是氢经济发展的重要纽带。低温液态氢储运技术相比目前相对普及的高压气态储运技术具有储氢压力低、体积和质量储氢密度高、运输量大、加注速度快及远距离大宗储运经济性好等优点。随着2021年11月GB/T 40045—2021《氢能汽车用燃料 液氢》、GB/T 40060—2021《液氢贮存和运输技术要求》和GB/T 40061—2021《液氢生产系统技术规范》等液氢国家标准正式颁布实施[6-8],面向民用领域的低温液氢储运技术发展开始逐步提速。

液氢安全高效加注是其在民用领域拓展应用的关键技术之一。作为盛装液氢的容器,液氢罐的形状和体积随应用场景变化,从液氢工厂和海上接收站采用的巨型球罐,到运输用液氢的罐箱、罐车,以及加氢站和交通工具采用的类圆柱形液氢燃料罐,甚至实验室和卫星变轨采用的异形微型液氢罐等,虽然体积和形状差异巨大,但在结构上基本都是带真空夹套的双层容器[9]。

液氢在常压下沸点约为20 K,与环境温度之间存在超过250 K的温差,加之液态氢汽化潜热小,故在加注和储存初期极易汽化。液氢过量汽化会影响储、供氢系统压力和温度的稳定性,为此,在液氢加注前需对加注管路和接收罐充分预冷。另外,在液氢加注过程中,无论是液态氢还是气态氢,其密度、比热、黏度等理化性质都对压力、温度等热力学条件非常敏感[10],这些因素导致迄今为止人们对液氢加注时内胆中复杂的两相流及其演化特征等关键问题尚不清楚[11]。本文从加注模式、加注结构和加注工艺等方面综述国内外液氢加注技术的研究进展,为相关研究提供借鉴。深入研究动态加注过程中氢的热力学状态变化规律及其对液氢容器结构稳定性的影响,以期为液氢加注工艺的合理制定及液氢储存设备的结构优化提供理论指导,促进液氢储运技术的发展。

1 液氢的基本性质和加注要求

液氢加注是液氢储存、转运及作为燃料气源或原料气源使用的关键操作之一。在液氢加注前,首先需对接收罐和加注管路系统进行置换和预冷:一方面使加注系统及接收罐内杂质含量降低至技术要求规定的指标[12-13];另一方面使接收罐壁逐渐冷却,缩小容器壁面与液氢之间的温差,保证加注过程工艺稳定和设备安全,并尽量降低液氢损耗。置换和预冷结束后,内胆中气态氢的压力和温度分布以及内胆本体的温度分布构成了液氢加注操作的初始条件,将对后续的加注过程产生影响。

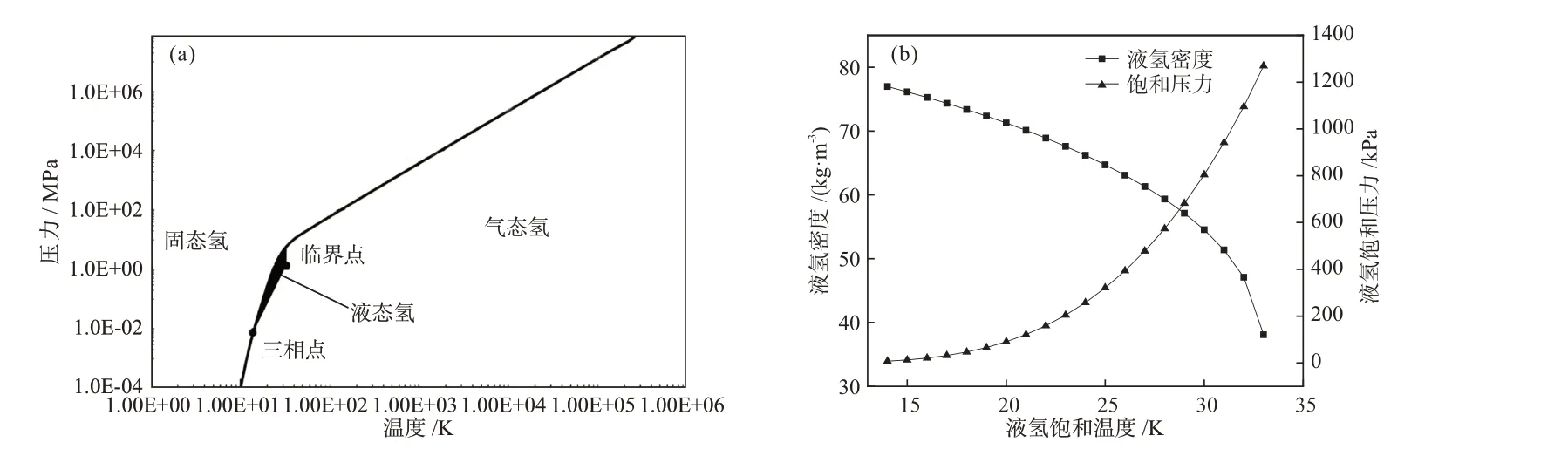

液氢加注时,内胆中会持续产生复杂且时刻在变化的传热传质及相变过程,气液相比率及分布、压力分布、温度分布和速度分布等也实时动态变化。同时,在液氢加注的操作窗口内,液氢的密度、比热、动力黏度、热导率和气化潜热等热力学性质对压力和温度环境非常敏感,故研究液氢加注过程需要充分了解液氢的基本性质及其变化规律。氢的相图见图1(a)[14],面积非常小的黑色区域即为液态氢能够存在的热力学窗口区,实际上能够进行液氢加注的操作区间更小。液氢密度和饱和压力随液氢饱和温度的变化曲线见图1(b),液氢的密度和饱和压力随饱和温度的变化非常明显,这对实际加注过程中的液相体积分数和质量分数的实际变化有直接影响。

图1 氢的相图(a)[14]与液氢密度和饱和压力随液氢饱和温度的变化曲线(b)Fig.1 Phase diagram of hydrogen (a)[14] and curves of density and saturation pressure with saturation temperature of liquid hydrogen (b)

目前,国内液氢加注的场景比较单一,主要是火箭推进剂的地面(常重力环境)和在轨(微重力环境)加注,以及液氢槽罐车的加注(常重力环境)。液化天然气、液氧、液氮和液氢等低温流体已应用于能源、医药和电子等领域[15-16]。根据液化天然气、液氧和液氮等低温液化气体加注的实践,提出了液氢加注应满足的主要要求:尽可能短的时间内完成加注;加注过程中罐内压力变化较平稳;加注结束时,实际加注量能达到设定值(额定充液率),且罐内压力在合理范围内,温度分层不明显。根据王彩莉[17]对液氮无排气加注性能的研究,可合理推测对于既定的液氢接收罐,加注时的重力环境、加注模式、加注位置、加注结构和加注工艺条件均会对加注总时间、总充液率、加注结束罐内压力和温度分层情况及内胆热应力和热变形等产生显著影响,因此合理的加注模式和位置、科学的加注结构设置和优化的加注工艺是保证液氢安全高效加注的前提。

2 液氢加注模式研究进展

低温液化气体有无排气和排气两种加注模式。排气加注的特点是底部加注、顶部排气,该模式在排气过程中不可避免会产生经济损失和安全风险。对于液氢,在工程实践中,排气和无排气加注两种模式均有采用,无排气加注相对多见[18-24]。液氢无排气加注技术的主要研究内容见图2。

图2 液氢无排气加注技术的主要研究内容Fig.2 Main research contents of liquid hydrogen non-venting refueling technology

无排气加注按加注口位置不同可分为顶部和底部加注两种主要方式,每种加注方式下又可采用不同的加注结构以调控液氢进入接收容器的方向和初始状态。由于液氢特殊的性质,实验研究难度大,相关实验研究报道很少。美国在20世纪80年代进行过系列实验研究,获得了一些定量描述液氢加注过程中罐内流场特征(压力、温度和流速等)的第一手资料,之后的学者多以这些实验为参考,开展数值模拟研究。

2.1 液氢无排气加注实验研究进展

早在1970年代,FESTER等[18]就以液氮和液氟为实验介质,进行了无排放加注实验,考查了无排放加注模式的可行性。在136 L低温储罐中通过改变加注速率进行了6组液氮加注实验,每次实验的充满率均可达到92%~95%。液态氟的加注实验表明,当加注介质内含有不凝性气体时,其分压越大,无排放加注实现的可能性越小。CHATO[19-20]在K-Site实验平台上用2000 L的液氢储罐进行了22次无排气加注实验,其中12次采用顶部喷淋加注,另外10次采用底部喷淋加注方式,研究了进口饱和压力(34.47 kPa、103.42 kPa和172.37 kPa)、输送压力(137.89 kPa、206.84 kPa和310.26 kPa)和初始壁温(18~99 K)对加注过程的影响。结果表明,试验数据与热力学平衡模型预测的结果总体吻合良好。

MORAN等[21]采用34 L储罐开展了液氮和液氢两种介质的无排气加注实验。顶部喷淋加注时罐内压力随时间的变化曲线见图3(a),该过程可明显分为初始快速升压、相对稳定加注和末期快速升压3个阶段。初始快速升压主要由液氢闪蒸和壁面沸腾蒸发造成。在相对稳定加注阶段,一方面闪蒸和壁面沸腾现象仍微弱存在,引起压力增大;另一方面随着液氢加注量的增大、液面的上升,内胆中各处的温度显著降低,部分气态氢可能重新冷凝成液滴,使得气态氢减少,压力减小,因此该阶段气相空间压力的变化同时受到蒸发和冷凝两种效应的影响,曲线斜率的大小和符号由罐内冷凝和蒸发的竞争机制所决定,当这两种效应引起的压力变化接近互相抵消时,即表现出一定程度的恒压加注特性,当氢气冷凝速率大于液氢蒸发速率时,压力变化曲线表现为下降趋势。对于图3(a)的曲线,当加注到110 s之后,一方面,液相体积分数达到70.93%,液相区的内胆本体温度与液氢温度相等,气相区的内胆壁温受加入液氢的影响,进一步降低,使得气液界面和新加入液氢的蒸发变的更加微弱;另一方面由于气相区周围环境温度的持续降低,液氢的冷凝效应有所增强,导致冷凝效应大于蒸发效应,故此压力曲线略有下降趋势。当加注时间超过137 s之后,随着液相区的进一步扩大(液相体积分数88.85%),气相所占体积进一步减小,液面升高产生的机械压缩效应成为加注末期压力变化的主导因素,产生的结果是压力再次快速增大。底部加注时罐内压力随时间的变化曲线见图3(b),压力从始至终近似平稳上升,未出现顶部加注时的近似恒压加注阶段。在底部加注初期,压力增大的主要原因为液氢闪蒸。当液氢淹没加注口之后,新加入的液氢无法同上部气相空间的气态氢进行热交换,使得冷凝过程不发生或者非常微弱,而随着液面升高,气相空间持续受到压缩,故压力持续增大。

图3 顶部(a)和底部(b)加注时罐内压力随时间的变化曲线[21]Fig.3 Curves of pressure in tank over time during refueling at top (a) and bottom (b)[21]

2.2 液氢无排气加注数值模拟研究进展

CHATO[22-23]将罐内区域划分为气体、液体和气液界面3个控制域,并基于热力学模型开发了专用计算机程序来预测无排气加注性能。关键假设为:加注初期所有进入的液体都发生了蒸发,直到壁面温度与液氢温度相等。该研究将加注过程分为两个阶段:在第一阶段,液体的闪蒸和沸腾是影响压力演变的主导因素,建立了该阶段热罐壁与进入液体之间的能量平衡;在第二阶段,压力演变主要受蒸发冷凝和气体压缩的影响,将罐内区域划分为气体、液体和气液界面3个控制域。TAYLOR等[24]提出了基于液滴传热和基于热力学平衡的两种无排气加注分析模型:第一种模型将大体积液体和蒸汽视为相互交换质量和能量的独立实体,但彼此之间不一定处于平衡状态;第二种模型假设在罐壁温度与进液温度相等之前,被加注的液体完全气化,当液体开始积累时,气相和液相就处于热力学平衡状态。两种加注模型都具有良好的预测精度,其中热力学平衡模型的结果与容器几何形状及液氢入口参数无关。

HEDAYAT等[25]用自建的热/流体模型分析了液氢加注过程,在该程序中质量守恒、动量守恒和状态方程用牛顿-拉弗森法求解,能量守恒和物质守恒方程用逐次代入法求解,预测了加注过程中壁面的温度分布,但未考虑沿罐壁的传热。LⅠ等[26]为了准确预测液氢储罐的传质行为采用计算流体力学(Computational fluid dynamics,CFD)方法建立了二维轴对称流体体积(Volume of fluid,VOF)模型,充分考虑相变、湍流和质量扩散的影响,以及物性与温度之间的关系,对进口温度、进口质量流量、加注结构和增压气体种类等关键因素进行了定量分析。HONKONEN等[27]采用通用动力公司开发的无排气加注程序模拟了微重力环境下接收罐内的冷却和无排气加注过程,该程序基于稳态方法,假设主要参数随时间变化相对缓慢。结果表明,罐内压力变化趋势与刘易斯研究中心的液氢加注实验所得结果的变化趋势一致。GⅠLLE等[28]基于有限差分法,使用低温系统分析模型模拟了无排气加注过程中的热力学行为。结果表明,流体性质和储罐尺寸对无排气加注性能有显著影响。李乐[29]采用VOF模型研究了在微重力条件下表面张力对气液界面的影响,发现在微重力环境下推进剂加注极易发生不稳定的气液混合现象,因此,要合理控制进液流量或在贮箱内增加挡板降低加注液体的动量。

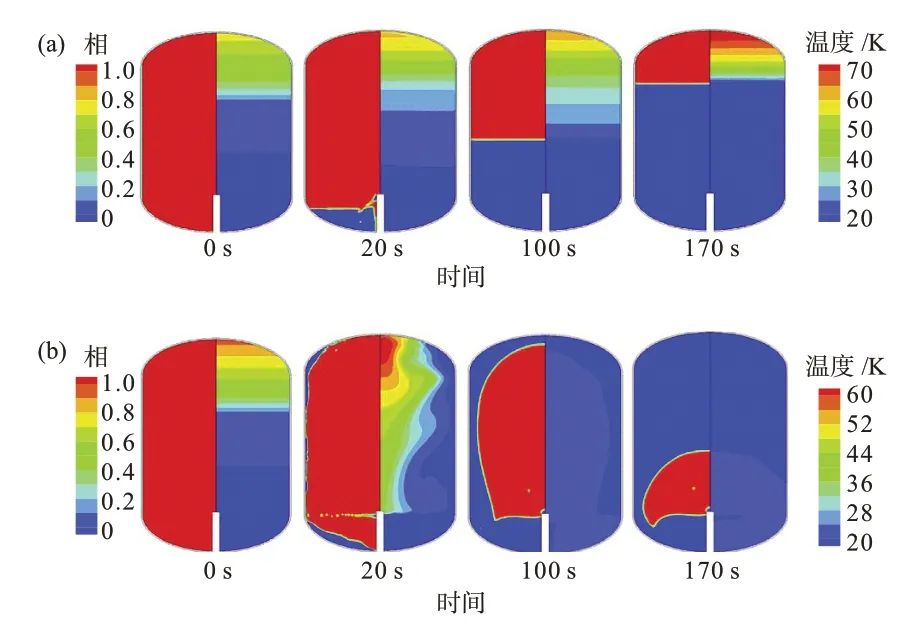

MA等[30]建立了液氢无排气加注模型,同时考虑闪蒸和蒸发冷凝两种相变模式,研究了不同加注条件对液氢加注性能的影响。结果表明,在常重力条件下,液氢在罐底迅速积累,且随着加注时间的延长,液面逐渐升高,气液界面清晰且相对稳定(尤其在加注口浸入液氢后)。加注结束时,气相空间出现明显的温度分层。在微重力条件下,液氢容易沿进口方向到达壁面。加注开始时,液氢沿壁面流动并迅速冷却壁面,可快速获得相对均匀的温度场。随后,液氢在表面张力作用下附着在壁面上,导致罐体中部出现不规则空泡。由于壁面和气液之间传热更充分,整个加注过程的温度场较常重力下更低、更均匀。两种重力环境下液氢体积和罐内温度分层见图4。

图4 常重力(a)和微重力(b)环境下液氢体积和罐内温度分层[30]Fig.4 Liquid hydrogen volume and temperature stratification of tank in normal gravity (a) and microgravity (b)environments[30]

2.3 低温液体加注内胆热应力研究进展

低温液体通常储存在具有足够隔热性能的金属或复合罐中。当加注低温液体时,储罐通常会经历非均匀冷却过程。同时,除结构应力外,由于结构材料的剧烈温度变化,储罐还将承受由热变形引起的瞬态热应力。一些学者对低温液体加注过程中罐壁热应力和热变形的分布及演变特征进行了数值研究,并分析了其对容器结构稳定性的影响。

朱康等[31]为了获得低温贮箱在饱和氢气加注过程中的降温特性以及箱体壁面的热应力分布,采用有排气加注(底部进液和顶部排气),通过CFD软件求解了一定进液流量下贮箱内部的流场、温度场和壁面内温度场的变化,并采用单项流固耦合法,分析了不同进出口约束条件下容器壁面热应力的特征。结果表明,容器壁面最大热应力均出现在加注口和排气口位置,且随时间先增大而后趋于稳定,在稳定应力状态下,热应力的存在使箱体壁面总应力增加了15%左右。ZHANG等[32]采用有排气加注,通过建立二维热-流-固耦合数值模型,对不同进液流量的液氦加注过程进行了仿真研究,得到了罐内的相变和温度分布,进而计算了壁面的热应力和热变形。结果表明,液氦填充高度对沸腾蒸发速率、温度分层程度和流动结构有显著影响。进液流量对加注初始阶段的影响较大,在低液位时罐底气体扰流明显,气液界面处于不平衡状态,随着进液流量的增加,温度分层现象日益严重,充装率过高或过低都会导致罐壁产生较高的应力和较大的变形。

MA等[33]建立了液氮有排气加注的二维CFD模型,对罐内的流场、温度场和冷却行为进行了仿真计算,并采用单向热结构数值方法,利用基于CFD计算得到的温度数据,对罐壁的热应力和热变形进行了时序静态结构分析。结果表明,热变形程度与储罐的冷却程度呈正相关。热应力集中区域不依赖于热变形的分布,而与存在显著温度梯度的液面位置一致。在底部加注过程中,初始加注阶段热应力变化最明显,罐底热应力最大。马原等[34]针对有排气加注模式,通过FLUENT软件计算了一定加注流量下液氮容器加注过程内部流场与温度场的变化情况,还在CFD计算基础上,采用单向流固耦合方法构建了热-结构模型,得到了低温加注过程壁面热变形和应力的分布和变化情况。研究表明,底部加注过程中,液相累积相对平稳,气相区温度表现出明显的轴向分层和径向均匀分布特征,最高温度呈现降低-回升-降低的变化趋势。壁面的最大热变形量随着容器的整体冷却而逐渐增大,热应力集中区域与加注液面位置保持一致,应力峰值沿容器的高度方向逐渐降低。

ZHU等[35]对铝制低温储罐中液氮的底部轴向加注、顶部轴向加注和顶部径向喷淋加注等过程进行了仿真研究。结果表明,顶部径向喷淋加注可使整个储罐在初始阶段最快地冷却,但伴随着最大的温度梯度和最严重的热应力。相对而言,轴向加注时温度分布更均匀,热应力水平更低。当进液流量相同时,顶部轴向加注的热应力峰值约为底部轴向加注热应力峰值的75%,而热应力分布模式相似。顶部径向喷淋加注的热应力在中部和上部保持在更高的水平,峰值比底部轴向加注高出50%。

综上所述,无论是在常重力还是微重力环境下,对液氢进行无排气加注都是可行的,但不同的加注口位置和加注条件对加注过程中热力学参数的变化有不同的影响。相比微重力环境,在常重力条件下液相体积分布、温度分层和压力变化规律更加明晰。一方面,因为重力的存在可促使被加入的液氢快速到达储罐底部,液氢与罐内高温区域进行热量交换的时间较短,温度梯度也不会发生显著变化;另一方面,加注过程中内胆壁面的热变形程度与其冷却程度呈正相关,热应力集中区域不依赖于热变形的分布[33],影响因素更多。

3 液氢加注结构研究进展

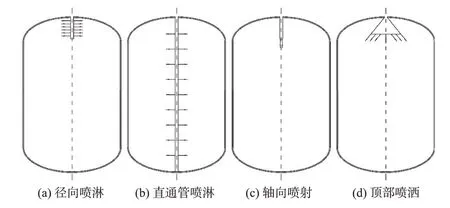

典型的顶部加注结构有径向喷淋、直通管喷淋、轴向喷射和顶部喷洒4种,见图5[21]。

图5 4种典型的顶部加注结构[21]Fig.5 Four typical top-refueling structures[21]

顶部径向喷淋结构可使液氢沿内胆径向喷出,若液氢的流速较大则可快速到达上封头内壁面。当液氢温度比上封头壁面初始温度低的多时,到达壁面的液氢瞬间就会沸腾汽化。另外,如果进液温度对应的饱和蒸气压显著大于罐内初始压力,则加注初始还同时发生闪蒸。初始的壁面沸腾和闪蒸一方面引起罐内压力快速升高,另一方面引起壁温和气相空间温度迅速降低。随着罐内温度显著降低,液氢开始在底部积累。直通管喷淋加注管上液氢喷出口分布较稀疏,但沿着内胆中轴线自上而下均匀布设,当进液流量相同时,与顶部径向喷淋相比,罐体初始冷却更均匀,罐内各处闪蒸的同步性更明显。轴向喷射加注区别于前两种径向加注,初始喷出的液氢大部分直达罐底,在下封头内壁面沸腾蒸发,其余在下落过程中闪蒸。顶部喷洒加注与顶部径向喷淋加注类似,区别在于液氢与壁面进行热交换的时长和位置有差异。加注结构对加注过程的具体影响,还与加注初始条件、加注工艺条件和接收罐的形状大小等因素都有关系,在进行改进或优化时应具体问题具体分析。王彩莉等[36]以175 L立式低温绝热气瓶为对象,液氮为工质,对比研究了4种不同加注结构(图6)的加注性能。图6中的结构A在图5(a)的基础上进行了改进,限制了液体进入的方向,结构B在图5(c)的基础上进行了改进,使液体直接喷射到储罐上封头位置。研究结果表明,这4种加注结构均可实现90%以上的加注率(加注结束时,液氮体积占低温绝热气瓶内胆总容积比列)。若加注过程中气瓶内压力曲线变化为性能指标,结构D的无排气加注性能最好,其次为结构B,结构A和结构C的冷凝效果相对较弱。

图6 4种加注结构的示意图[36]Fig.6 Schematic diagram of four types of refueling structures[36]

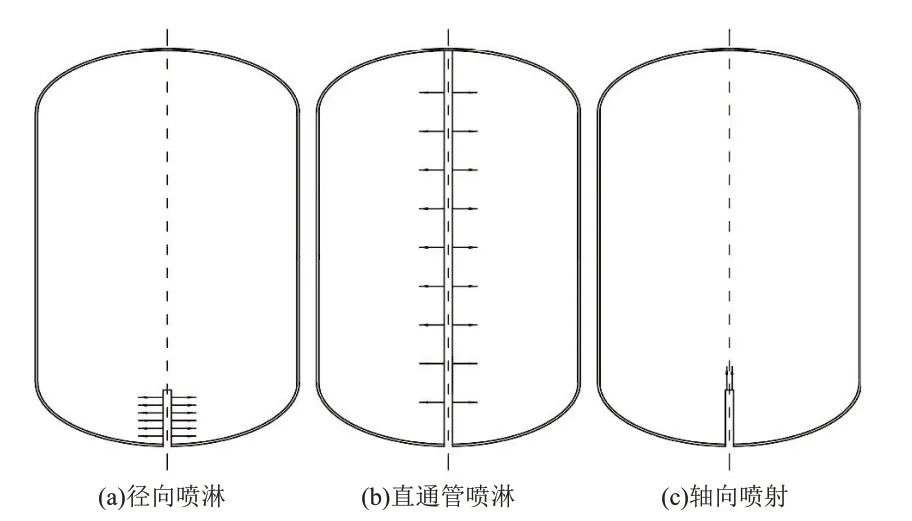

3种典型的底部加注结构是径向喷淋、直通管喷淋和轴向喷射,见图7[30]。相比顶部加注,采用底部加注时,被加注的液氢在底部会迅速累积,形成明显的液氢池和相界面,随着液氢的增多和相界面的上升,当加注口被淹没后界面更加清晰。对于轴向喷射加注,注射速度高时液氢先到达顶壁,然后沿热壁向下流动,沸腾蒸发剧烈,导致加注初期压力增幅和温度降幅均较大。直通管喷淋加注不像轴向喷射那样能在初始阶段对罐体顶部进行充分冷却,但与径向喷淋相比,该结构会对流场产生更大扰动。

图7 3种典型的底部加注结构[30]Fig.7 Three typical bottom-refueling structures[30]

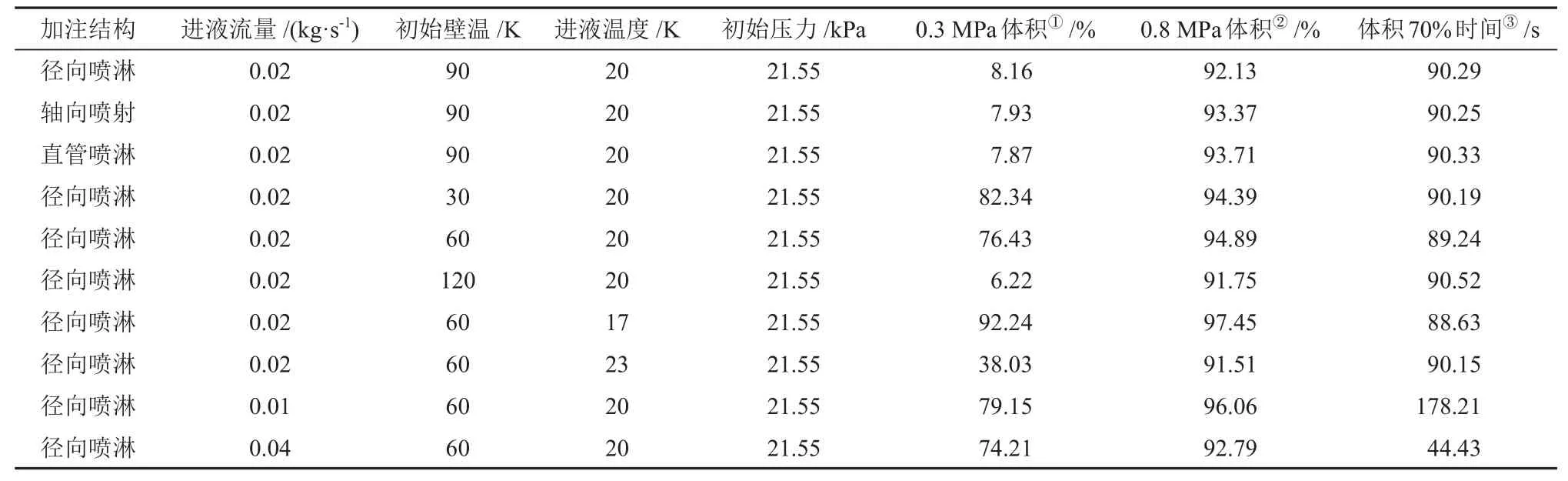

MA等[30]采用数值模拟方法研究了在常重力和微重力条件下上述3种结构对底部无排气加注性能的影响。结果表明,在常重力下,不同的底部加注结构对进口处液氢的流动形态有直接影响;在微重力条件下,因为加注结构对气液分布不再起主导作用,对传热传质过程也仅产生微弱影响,故综合压力变化、充装率和加注时间等方面因素,3种加注结构表现出相似的性能。微重力条件下不同底部加注结构的加注性能实验参数和结果对比见表1。由表1可知,当加注条件相同,仅改变底部加注结构时,液相体积和气相压力随时间大致同步变化,即底部加注结构仅在加注初始对罐内压力和温度有较大影响,对加注后期几乎无影响。进液流量作为单一变量,影响加注过程中液相体积随时间的增长速率,但不影响液氢的体积分数与罐内压力之间的对应关系。初始壁温作为单一因素,对加注初期的罐内压力和液相体积分数的变化有一定影响,初始壁温越高,加注初期的壁面沸腾蒸发越剧烈,体系降温速率、压升速率与液相体积分数增大速率之间的差别越大,导致压力相同时,液相体积分数低。随初始壁温的增大,加注初期压升速率与液相体积分数增大速率之间的差别非简单的匀速递增,当初始壁温在30~60 K和90~120 K时,这种差别均较小,但在60~90 K时,却变化非常大,表明当初始壁温超过一定范围后,罐体及罐内氢气的初始富裕热能显著增多,使得加注初始的升压和降温阶段明显延长,液氢池出现及初始液面升高的时间被推后。但经过初始的升压和降温阶段之后,后期的加注过程差别不大。进液温度通过影响初始阶段的闪蒸剧烈程度,进而影响初始降温、升压及液相分数变化过程,对后期的平稳加注影响不大。

表1 微重力条件下不同底部加注结构的加注性能实验参数和结果对比[30]Table 1 Comparison of parameters and results of refueling performance experiments with different bottom-refueling structures under microgravity conditions[30]

4 液氢加注工艺分析

4.1 加注工艺对加注性能的影响

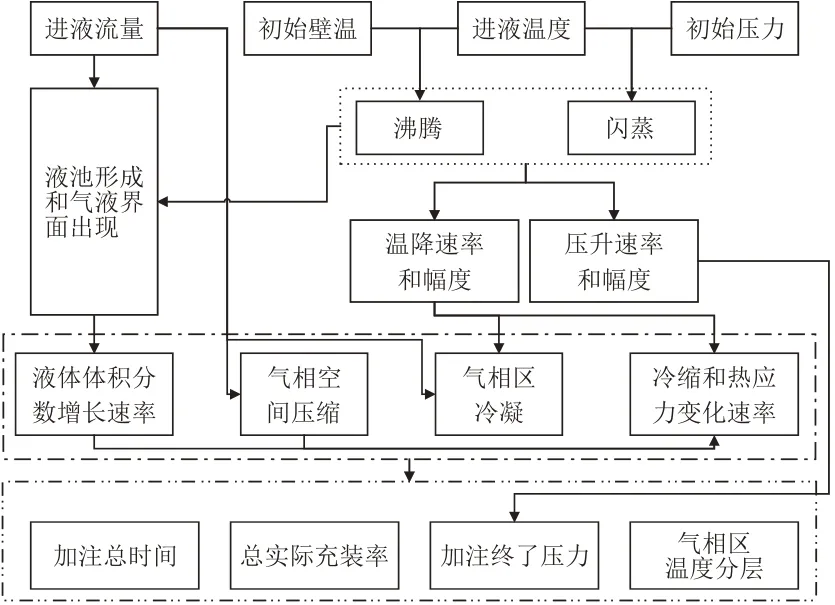

如前所述,液氢加注工艺主要指进液温度、进液流量、初始壁温和初始罐内压力等,这些条件对加注初期、中后期或整个加注过程中罐内压力和温度的变化有不同的影响[34]。不同加注工艺对加注性能的影响机制见图8。

图8 不同加注工艺对加注性能的影响机制Fig.8 Influence mechanism of different refueling processes on refueling performance

由图8可知,不同的进液温度主要影响液氢加注初期罐内温度和压力变化的幅度和速率,进液温度对应的饱和蒸气压与罐内初始压力之差越大,闪蒸越剧烈,加注初期罐内温度和压力变化的幅度和速率就越大。进液流量主要影响加注时间,增大进液流量可缩短加注时间,但进液流量会受到初始壁温、加注口通流面积等的制约。内胆初始壁温主要影响加注初期的壁面沸腾蒸发,初始壁温越高,壁面沸腾蒸发越剧烈,使罐内初始压升速率越大。罐内初始压力与进液温度配合,影响初始闪蒸强度,同时初始压力也直接影响加注终了的压力。4种加注工艺还在不同程度上影响内胆的冷缩、热应力和热变形速率与极值。气相区的冷凝过程和进液温度、流量都密切相关,从而间接影响压力曲线和温度分层。可见,液氢加注时内胆中的热质传递过程、热力学参数变化、结构应力及应变等非常复杂,且受到多种工艺条件的耦合影响。

4.2 加注工艺参数的取值范围

部分文献中采用的实际液氢加注工艺的参数见表2。由表2可知,尽管不同的实验研究的储罐容积不同,但进液温度主要集中在17~22 K。进液流量和储罐容积大致呈正相关,即储罐容积越大,允许的进液流量上限也会越大,从而控制加注时间。初始壁温和进液温度之间的温差上限一般控制在60~100 K,进液温度对应的饱和压力与初始压力之差大致控制在50~100 kPa。

表2 液氢加注工艺的参数Table 2 Parameters of liquid hydrogen refueling processes

不同的加注环境和应用场合对加注过程和加注之后的储存特性有不同的要求,需针对具体情况,综合考虑应用场景、液氢罐结构特点、加注时间要求、储存期长短及蒸发率限制条件,乃至液氢生产能耗、加注前置换和预冷工艺等方面,以安全、高效和经济为原则进行确定。微重力条件下,无排气加注性能对加注条件的敏感性较低,在加注过程顺利进行的前提下,可以在不同加注条件下保证压力范围合理并达到较高充装率。为了进一步确保在轨无排气加注过程的高效可靠,加注前有必要对贮箱进行充分预冷降低壁面温度,还可以提高液体过冷度以降低贮箱压力。此外,可以直接通过改变进液流量控制加注时间,而不引起其他参数的明显变化[39]。在常重力条件下,除了推进剂地面加注等特殊场景之外,未来更多的是民用领域的液氢应用场景,包括绿电制液氢与液氢存储、液氢储氢型加氢站、液氢能源站、液氢罐箱和槽车、液氢工业用户和液氢实验研究等等。在这些场合中,液氢的加注要求尽管有差别,但大致为加注时间短、加注过程平稳、能实现预期充装率、加注后温度分层小和储存时间长等。

针对以上共性加注要求提出以下加注工艺设定的建议:(1)可优先保证大的进液流量,实现短时间加注,但需关注液氢管流静电引起安全风险问题[40]。(2)合理调低进液温度和(或)调高初始压力,控制加注初始阶段的闪蒸增压效应。(3)合理调低初始壁温,减弱加注初始阶段的沸腾增压效应。

5 结语与展望

对液氢加注的加注模式、加注结构和加注工艺等方面的研究进行了综述,得出如下结论。

(1)对于常重力环境下的无排气加注模式,顶部加注过程大致可分为初始快速升压、相对稳定加注和末期快速升压3个阶段,而底部加注过程中压力从始至终单调增大。对于微重力环境下的无排气加注模式,流场特征、相分布和温度分布与常重力环境下的显著不同。

(2)在常重力下,顶部加注时,不同加注结构主要影响加注初期的快速升压特性,相对而言轴向喷射加注结构的无排气加注性能更好;底部加注时,不同的底部加注结构对进口处液氢的流动形态有直接影响。在微重力条件下,底部加注时,加注结构对气液分布不再起主导作用,对传热传质过程也仅产生微弱影响,故而不同加注结构对整个加注过程的影响非常有限。

(3)在常重力下,无论是顶部加注还是底部加注,加注工艺主要通过初始的闪蒸剧烈程度和壁面沸腾蒸发强度影响初始升压和降温的速率和幅度,也影响初始加注阶段的持续时间,对有一定积液量之后的稳定加注阶段影响不大;在稳定加注阶段,蒸发和冷凝这两种竞争机制是影响罐内压力和温度动态变化的主要因素;在加注末期,液面上升引起的机械压缩效应是影响压力和温度变化的主因。

(4)加注过程中内胆壁面的热变形程度与其冷却程度呈正相关,热应力集中区域不依赖于热变形的分布,影响因素较多。

未来关于液氢加注技术的研究,建议在以下方面加大投入。

(1)系统性开展针对民用的液氢加注实验研究,更真实地测定不同材质、不同大小、不同加注结构和不同加注条件下液氢加注引起的介质热力学响应及结构变形,为液氢储罐结构优化和加注工艺优化提供现实依据。

(2)考虑到液氢相关实验的高技术难度、复杂性和安全风险多样性,应进一步深化理论分析和仿真研究,努力发展具有一定通用性的预测模型,比如基于热力学平衡理论开发适用于大多数无排气加注过程和性能预测的分析和仿真模型。

(3)开展系统性加注工艺流程仿真研究,同时考虑液氢加注罐、加注管路系统和被加注罐等,以多应用场景为研究对象,以多目标优化为核心目的,从安全、效率和经济3方面对完整的液氢转注装置、过程及控制给出系统性优化建议或指导。