深远海海上风电制氨场景及技术分析

李海波

(中国海洋石油有限公司,北京 100020)

随着全球能源向低碳、零碳方向加速转型,发展可再生能源已成为全球能源革命的一致行动和应对气候变化的主导方向。海上风电具有资源丰富、发电利用效率高、不占用土地资源和适宜大规模开发等优势,是可再生能源的重要组成。2022年全球风电新增吊装容量已达到77.6 GW,其中陆上风电装机68.8 GW,海上风电装机8.8 GW[1]。截至2022年,我国海上风电累计装机容量达30.5 GW,约占全球海上风电总容量的44%。我国持续保持海上风电装机容量全球第一,已实现并网投产的海上风场共114座,海上风机近5700台[2]。风电产业经过多年的高速发展至今,优良的陆上风电和近海风电资源开发已趋近饱和,深远海海上风电已成为产业发展的必然选择和新动力[3-4]。浮式风机、单机风机大型化等技术的突破,有利于深远海海上风电的基地化和规模化发展,进一步降低海上发电成本。我国深远海海上风电资源可开发量超过20 × 108kW,发展空间巨大,积极推进风电资源开发对行业技术进步、经济的发展、能源结构优化和建设海洋强国具有积极意义。

随着海上风电的大规模发展,海上电力尤其是深远海电力的并网和消纳等问题也逐步凸显,尤其是离岸距离超过100 km的深远海海上风电,传统集输、升压/换流并通过海底电缆输电的送出方式成本非常高,如何高效的将深远海海上风电产生的电能大规模转化为便于从海上送回陆地的、易于储存、运输和利用的其他能量,是深刻影响深远海海上风电发展前景的重大难题之一。

海上风电制氢作为解决方案之一,具有储能和消纳双重作用,不仅可以避免因输电能力不足导致的弃风[5],甚至还可以通过离网制氢从而省去升压、海缆架设等环节的巨额投资,通过绿氢迅速融入下游交通、发电和工业等市场,助力这些领域的深度脱碳[6-7]。但氢气密度仅为0.083 kg/m3,体积能量密度为11.8 MJ/m3,即使增压至70 MPa后的氢气密度也仅为40.0 kg/m3,体积能量密度为5637.4 MJ/m3[8-9],这对大规模深远海海上风电制氢后的储存和运输是巨大的挑战。传统高压储氢方式在安全性、储氢密度和成本等方面无法满足日常应用要求[10-11],需要寻找到能够在较高的体积能量密度下便捷储存和消纳的方式。利用海上风电制化学品(PTX)技术,可将海上风电电解制备的绿氢通过化学方法进一步转化为便于储运的甲醇、氨和油品等液态燃料,获得与化石能源相当的质量能量密度和体积能量密度,便于下游的消纳和使用。

不同氢气储能方式的对比见表1[12-14]。由表1可知,海上风电转化为甲醇和液氨储存后可以在常温、低压下储运,与其他4种储能方式相比虽然质量能量密度不高,但可显著提升对储运影响更大的体积能量密度,体积含氢量也大幅提高。然而,通过海上风电制取甲醇和油品需要消耗大量的二氧化碳,这在深远海是难以获取的,且在使用甲醇和油品时,被两种产品固定的二氧化碳又会被释放出来[15]。相较而言,海上风电制氨可以实现全过程零碳,合成氨所需的氮气可以便捷地从空气中捕集获取,而且中游储运基础设施成熟,制备的绿氨产品在下游可以高效利用且无二氧化碳排放,形成“海上风电-氢能-氨能”的能量转化和流动模式,这是未来深远海海上风电储能和消纳的理想方式之一[16-17]。

表1 不同氢气储能方式的对比[12-14]Table 1 Comparison of different hydrogen energy storage methods[12-14]

经过综合分析发现,国内绿氨合成的研究较少,且主要是研究陆上可再生能源制氨,少有对海上风电制绿氨的研究。海上风电有其工况和环境的特殊性,海上风电制氨不同于传统合成氨和陆上可再生能源制氨,要解决低温低压合成、柔性合成、系统高度集成、适应于船舶或海上平台、耐盐雾辐射和海上晃动等问题。本文结合中国海洋石油有限公司在海上油气工业的经验,探索适用于海上风电制氨的技术创新和场景创新,以期为我国深远海海上风电非电消纳提供新思路。

1 氨与新兴的绿氨产业

氨是全球产量最高、应用最广泛的化学品之一,其在农业和工业领域的用量分别占氨消费总量的71%和29%。全球氨年产量约2.53 × 108t,98%的氨是来自化石能源制取的“灰氨”。全球氢气每年消费量的约37.5%被用于合成氨,而这些氢主要来自煤制氢或天然气制氢,这使得氨产业的碳排放量占全球碳排放总量的1.8%[18-19],在双碳背景下,传统合成氨向绿氨过渡已是必然趋势。绿氨是指氢气来自可再生能源电解水,并且空分制氮和合成氨装置的用电采用可再生能源电力制得的氨产品。随着全球对碳减排的重视和绿色可持续发展的推进,目前已有超过60个绿氨项目及化石合成氨工厂绿色改造项目,预计2025年以后绿氨将主导氨的新增产能[20]。全球绿氨产业发展迅猛,日本、韩国等国已制定国家层面的氨产业发展规划,有望成为未来的氨进口大国。日本规划在2030年前通过进口绿氨或蓝氨,实现燃煤掺烧20%(体积分数)氨的目标[21]。澳大利亚、俄罗斯和沙特等能源出口国家也制定了氨出口规划。

随着碳约束的增强和可再生能源的快速发展,绿氨已成为未来合成氨产业发展的重要趋势,重构合成氨工业从传统化石能源时代进入电氢时代。我国在双碳推动下,伴随着可再生能源和绿氢的发展,氢的载体绿氨也被化工和能源企业重视,国内企业也积极在西北、东北等可再生资源丰富的地区布局氢氨一体化项目,全国规划的绿氨项目总产能已超过480 × 104t[22]。海上风电作为可再生能源的重要组成部分日益受到重视,海上风电制氢、制氨等成为非上网储运和消纳的重要技术路线,尤其对于输电成本极高的深远海海上风电,制氨几乎是最具操作性的储运方式。

2 深远海海上风电制绿氨的优势及应用场景分析

2.1 海上风电制绿氨的优势分析

2.1.1 利于实现大规模储能和能量从海上向陆上消费端的转移

氨储能适合于把海上风电的不稳定电能以化学能的形式进行转化和储存,实现海上风电的长时间储能。把海上风电的电能转化制绿氨可以实现把深远海的能量大规模转移运送至陆地消费端。氨储能具有以下几个优势。(1)储能密度高。全球绿电绿氢产业蓬勃发展,绿氨作为绿氢的载体,氨以氮氢键储存能量。液氨的质量含氢量为17.8%,远高于甲醇的质量含氢量12.5%,液氨的体积能量密度为11.5 MJ/m3,比液氢高35%。(2)储存条件相对容易。氨在常温、0.8 MPa或-33 ℃、常压下即可液化进行液态运输和储存。(3)储运方式成熟,成本低。氨可以通过船舶、铁路、公路和管道等运输方式运输,作为大宗化工消费品拥有成熟的市场和储存、输配的渠道,且存储成本低,随着存储时间的增加储存成本基本不变[23]。同体积的液氨体积含氢量比液氢多60%以上,蒸发率仅为液氢的1/10。同质量液氨储罐成本是液氢储罐成本的0.2%~1.0%,液氨储罐重量是液氢储罐的1%~10%。不论是管道输送还是船舶输送,氨的成本都低于氢,尤其是在2000~3000 km的长距离运输条件下,氨的成本优势更加明显(表2)[17]。铁路运输液氨的价格折算成运氢价格,每100 km运输1 kg氢气的成本仅为0.135 CNY,远远低于其他氢气运输方式[24]。(4)安全性高。氨的密度比空气小,不易积聚,爆炸范围为16%~25%,远小于氢气,因此发生火灾和爆炸的可能性极低,且人对氨的气味极其敏感,易察觉泄漏[25]。

表2 不同方式和距离运输氢气和氨气的成本对比Table 2 Cost comparison of transporting hydrogen and ammonia by different means and distances

2.1.2 便于下游大规模消纳和利用

氨是重要的无机化工产品之一,具有原料和燃料的双重属性,可作为消纳和利用的载体,便于可再生能源大规模、长距离转移,下游不仅有成熟的农业和工业市场,且有望成为替代化工燃料的重要能源。中国的合成氨产业规模世界第一,2022年合成氨产能7300 × 104t,约占全球总产能的31%;年产量和年消费量分别为5300 × 104t和5200 × 104t,都各占全球的27%[26]。氨作为燃料和能源使用,具有高热值、高辛烷值和零碳等优势,可用于内燃机、燃气轮机、燃料电池和掺混燃烧等,完全燃烧后的产物为氮气和水,能够大幅度减少碳排放量。

绿氨的下游的存量市场体量大,增量市场潜力大,有利于海上风电制氨的消纳和利用。氨的定位将从化学品逐渐转向储能和燃料,应用场景也将从以化肥为主,扩展到船舶燃料、煤电厂储能与减碳,成为电力、交通和工业等领域实现深度脱碳的新选择。未来氨在农业和工业中占比逐渐降低,在储能领域的应用到2030年前后进入快车道,到2050年约50%的氨将用于储能,将新产生688 × 104t绿氨需求量[27-28]。

航运业是氨能应用的重要市场之一。据文献[29]预测,2030—2050年氨能将取代液化天然气等成为最主要的航运燃料,使用占比从7%上升至20%。另外,火电机组的掺烧氨或纯氨发电也将成为发电领域碳减排的重要发展方向。国内已在探索掺氨发电技术,2022年已经完成掺氨35%的燃煤锅炉的工业示范[30]。毕马威预测到2030年全球绿氨市场规模将达到5.48 × 109USD,年均复合增长率为74.8%,其中中国用作能源的氨年消费量将达6300 × 104t[17]。

2.2 深远海海上风电制绿氨应用场景分析

深远海海上风电场海洋环境复杂,平台建设难度大,氢和氨的储存和运输难度大,面临一系列陆上风电和近海风电没有的复杂性和挑战。不同于陆上传统大型合成氨和陆上可再生能源制绿氨,深远海海上风电制绿氨具有一定的特殊性和差异性,需要探索适用于这种特殊场景的新型应用方案。

2.2.1 深水半潜式氨生产储氨平台场景

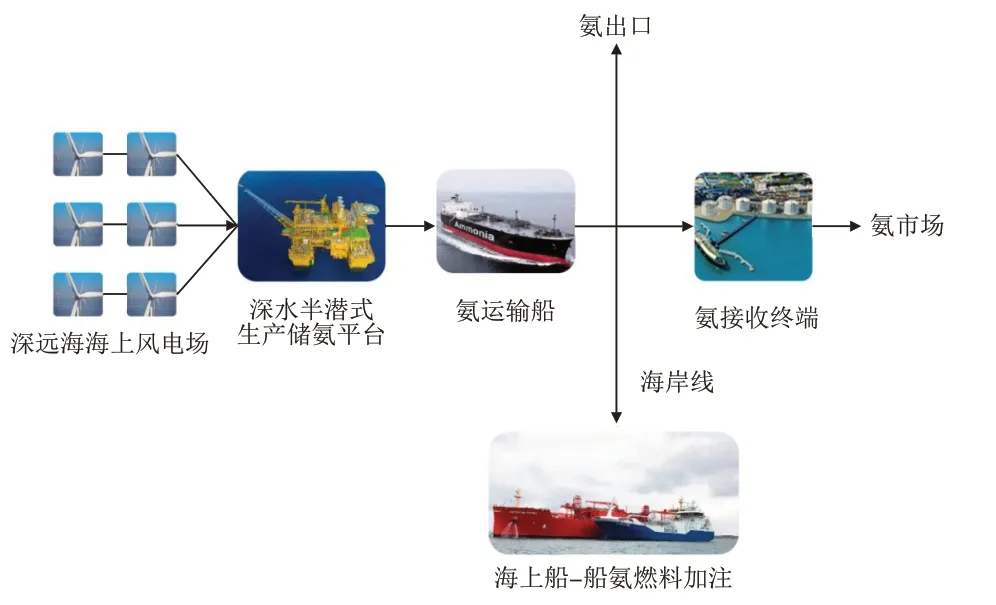

我国海洋油气工业已全面、自主实现了从300 m深水到1500 m超深水的跨越,成功投产如“深海一号”等深海核心装备,掌握了深水半潜平台、深远海浮式风电和水下生产系统等为代表的海上工程成套关键技术能力。海洋油气工业的技术可以为未来深远海海上风电基地和制氨提供借鉴和支撑。此次探索基于目前深水半潜式生产平台建设制氨储氨平台,托运停泊在深远海海上风电基地中央位置,把海上风电集输后的升压和换流、空分制氮、电解制氢、海水淡化、氢储存、合成氨、氨液化和氨储存等单元集中在半潜式平台上,实现大规模制氨、长周期储氨,再通过小型运氨船把绿氨产品运回陆地或直接出口至其他国家。目前国际认证的绿氨价格高于灰氨2~5倍,直接出口能够大幅度提升海上风电的附加值,未来还可以探索绿氨作为海上船舶燃料的可行性,采用软管开展海上氨燃料的船-船加注等创新模式,探索一条新型非电消纳的路径(图1)。

图1 海上风电+深水半潜式生产储氨平台Fig.1 Offshore wind power + deep water semi-submersible ammonia production and storage platform

2.2.2 浮式生产储卸氨船场景

海上石油工业的浮式生产储油船(FPSO)是全球海洋油气开发的主流生产装置,是集原油生产、存储和外输等功能于一体的“海上原油加工厂”。基于FPSO的成熟技术,可通过大型氨运输船或新建专用船舶开发适用于海上风电制氨的浮式生产储卸氨船,即NH3-FPSO。NH3-FPSO装置可系泊在深远海海上风电场内,集成海上风电升压、空分制氮、电解制氢、海水淡化、氢储存、合成氨、氨液化和氨储存等单元,以及优化风电波动性、电解槽负荷和合成氨负荷的柔性生产控制系统,绿氨产品通过小型氨运输船实现转运。如有需要,NH3-FPSO还可移动至其他风场开展便捷的短期制氨,尤其是建成后未并网或未能完全并网的风场,避免了弃电的浪费,提升了海上风电项目开发的灵活性,减少了对电网和海底电缆设施的依赖。

目前挪威BW Offshore、荷兰SwitchH2和挪威H2Carrier等公司正在开发海上浮式绿色氨气生产装置,并已获得挪威船级社(DNV)的“原则性批准(AⅠP)”,说明这种装置在结构完整性、系泊、氨生产、氨储存以及氨装卸等方面的设计和技术已通过了可行性论证。

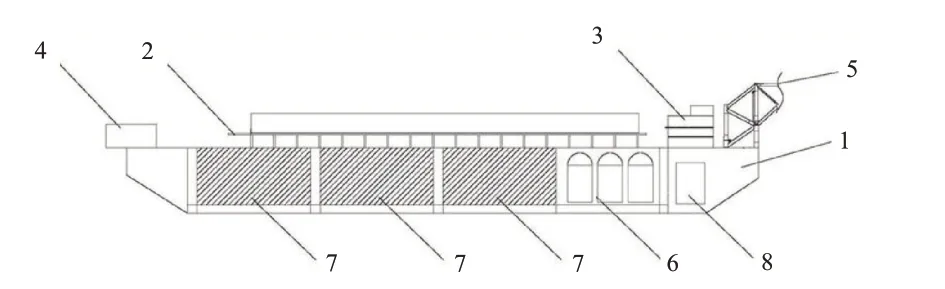

国内也已有企业正在布局这类装置,但目前还在概念设计阶段(图2和图3)。

图2 驳船型浮式平台用于海上风电场制氨概念设计[31]Fig.2 Conceptual design of barge type floating platform for ammonia production in offshore wind farm[31]

图3 海上风电制氨储舱平台概念设计[32]Fig.3 Conceptual design of offshore wind power ammonia production and storage platform[32]

2.2.3 浮式海上风电平台分布式制氨储氨场景

大型的浮式海上风机自带小型平台,可以基于此平台开展分布式制氨,可使风机独立于电网,省去电力集输、升压/换流和外送电缆环节,也不需要海上制氢制氨平台或船舶。一台10 MW的浮式海上风电可以对应在平台上建造一座产量为1500~2000 t/a小型分布式制氨装置,制氨装置可以高度紧凑化,包含海水淡化、电解制氢、氢储存、合成氨和氨储存等设施。制氨平台应设计为无人值守、周期性巡检,每台风机制取的氨产品需要小型氨运输船定期逐个平台去采集,或通过管道集输送出或输送至一个大型集中式氨储存平台。国内外目前还没有浮式风电平台制氨的概念设计,但与已有的制氢相关的设计具有类似性,可以借鉴。

法国能源巨头Engie的子公司Tractebel海洋工程专业公司,正在参与英国北海Dolphyn项目,该项目基于4 GW的浮式风电场开发浮式风电平台小型制氢,每台10 MW风机的小平台上安装一个制氢单元,通过管道集输后送出,只要对浮式风电平台制氢的概念进行改造,即可实现小型分布式制氨。国内的研究,是依托8~10 MW风机、边长为60 m的三角形半潜浮式平台,设置3 MW质子交换膜电解水(PEM)制氢装置(图4),将制得的氢气增压至70 MPa储存在高压储罐中,在每个周期由吊机通过风场运维船运送至陆地。

图4 浮式海上风电平台制氢方案示意图(a)和装置(b)[33]Fig.4 Schematic diagram (a) and device (b) of floating offshore wind power to hydrogen platform[33]

3 适用于深远海海上风电制氨场景的技术分析

合成氨工业已经发展了一百多年,大型煤制合成氨、天然气合成氨普遍采用Haber-Bosch合成氨技术,该技术已经非常成熟。煤或天然气制取的氢气,与空气中分离的氮气在300~500 ℃的高温、15~35 MPa的高压和铁系或钌系催化剂作用下发生合成氨反应[34-36],反应方程见式(1)。

由于N2是惰性气体,其N≡≡N键的键能高达941 kJ/mol,合成氨的平衡转化率仅为10%~15%,需要选择较高的温度以保障催化剂的活性,较高的压力会促进合成反应,并将未反应的工艺气循环回反应器以提高氨的回收率[37-39],平均每生产1.0 t氨的碳排放当量值为2.1 t,这也是合成氨工业耗能高、造成大量碳排放的主要原因。采用可再生能源合成氨是降低合成氨工业碳排放的发展趋势[40-41]。

考虑到深远海海上风电的应用场景,不适合直接将传统高温高压合成氨工厂搬到海上,需要探索适用于海上特殊场景的技术方案。针对海上风电+深水半潜式生产储氨平台和海上风电+浮式生产储卸氨船(NH3-FPSO)的场景,需要:(1)整体装置布局满足海上平台或FPSO的标准和要求,尽量紧凑以最大化降低占用空间,降低装置高度以适应可能的海上晃动;(2)把电解制氢、制氮、氢气和氮气纯化、合成氨和氨液化等流程简化,考虑温度匹配性,做好全流程的热量综合利用;(3)关键的合成氨单元的压力和温度要尽量降低,以降低能耗,降低操作和维护的难度;(4)实现自动化、智能化,尽量减少操作人员;(5)能满足长期在风荷载、盐雾腐蚀等恶劣海况环境下服役的条件等。

3.1 适用于深水半潜式生产储氨平台和NH3-FPSO的大中型海上风电制氨技术

针对海上风电+深水半潜式生产储氨平台和海上风电+ NH3-FPSO两种场景,采用适合中大型的、易于短期工程化实施的传统Haber-Bosch改良技术,优选具有更高转化活性的钌基催化剂,目标是把合成氨的压力降低至10 MPa以下,温度降低至400 ℃以下,实现低温低压合成氨,降低合成能耗。深水半潜式生产储氨平台或NH3-FPSO海上风电规模化制氨主要工艺流程包括电解制氢、制氮和合成氨3个部分。

3.1.1 电解制氢

海上风电送至平台或NH3-FPSO并升压后,通过制氢机组集群进行规模化电解制氢。电解槽可以考虑技术成熟、低成本的碱性水电解(AWE)路线,或负荷范围宽、响应速度快,更适合波动性电源的质子交换膜电解(PEM)路线,或者两者的结合方案。高温固体氧化物电解(SOEC)技术目前还未完全商业化,成本较高,暂不适合这种大中规模场景。AWE制氢压力可选择3.2 MPa,制备的氢气纯度一般大于等于99.8%,并含有微量氧气,副产的氧气纯度大于等于99.2%。氢气进入储存罐,储存容积需要综合考虑海上风电的波动性、合成氨规模、耗氢量及负荷可调范围。

由于海上风电的波动性和不稳定性,要求制氢单元功率调节范围大、速度快和精度高。为保障生产的连续性和经济性,可考虑设置风电储能设施或电解制氢后配置储氢设施,同时考虑改进制氢机组集群的模块调控与集群动态控制,提升单机装置运行的安全性和控制灵活性,实现大规模电解水制氢集群系统的宽功率范围的灵活调节。

3.1.2 制氮

为了更好的适应海上工况,使装置的整体空间更加紧凑,能高度满足船上设施的要求,制氮技术可考虑集成度更高的变压吸附(PSA)工艺,该工艺制取的氮气纯度一般为99.5%(也可更高,但能耗会增加),压力为0.8 MPa,经压缩机增压至3.2 MPa后与氢气按照1:3的体积比进行混合。

3.1.3 合成氨

氮气与氢气的混合气进入脱氧器,然后在钯催化剂作用下微量氧气与氢气经催化氧化生成水,进而实现氧气的脱除。混合气再经过脱水干燥后经压缩机增压,与循环气混合后进入到高压压缩机,增压到合成氨的压力,经换热升温后进入合成氨塔,在400 ℃和催化剂作用下发生合成氨反应[41-43],制取的氨产品降温液化为液氨后储存在储氨平台或NH3-FPSO。合成氨单元是一个动态、连续非线性过程,准稳态工况切换范围窄、速率慢且精度差,需要进一步研究宽负载(20%~110%)动态运行,并探索化工合成多稳态特性与海上风电波动特性的全系统协同柔性控制技术和热待机快速启停技术,提升与制氢负荷的跟随性[44-45]。

另外,为了更好地适应深远海的工况,需要尽量模块化设计,使整体结构更加紧凑。还要从热量上考虑整体平衡性,充分利用合成氨单元的余热,将其用于海水淡化和碱液加热,实现能量的高效利用,并综合考虑风电、规模化电解制氢、柔性合成氨及协同控制策略间的相互影响及响应规律,识别全流程的安全风险,做好安全防护[46]。

3.2 适用于浮式海上风电平台的小型紧凑型分布式海上风电制氨技术

针对浮式海上风电平台分布制氨场景,可以考虑开发更适合于小型化、分布式的制氨技术,如小型橇装低温低压合成氨和新型电催化合成氨两种技术方案。

小型橇装低温低压合成氨技术是把海上风电电解制氢、PSA制氮、氢气和氮气的储存和压缩、低温低压合成氨、氨液化和氨储存等单元高度集成到若干个橇块集装箱内,以极小的占地面积实现高效柔性制氨,装置可以做到无人值守和智能化控制,适合于年产能1 × 103~3 × 103t的小型分布式制绿氨项目。

电催化合成氨技术相比传统Haber-Bosch法合成氨技术,投资成本低,非常有发展潜力。该技术包括电解氮气和氢气、直接电解氮气和水蒸汽两种技术路线[47-48]。其的研究热点主要是电解氮气和水蒸汽的技术路线。该技术以氮气和水蒸汽为原料,由电解液、离子交换膜、电极和电解槽组成,能够在常温常压下通过电能打破热力学平衡限制,辅助氮气分子的活化,促成发生催化氮还原反应(NRR),NRR的阴极、阳极和总反应方程分别见式(2)~式(4)[49-50]。

电催化合成氨技术能够在常温、常压下进行,省去了制氢流程,大幅度降低了绿氨制备的复杂性,反应所需的电能可以由海上风电提供,相比传统Haber-Bosch技术至少降低20%的能耗,商业化前景广阔[51-52]。但是目前该技术还面临合成速率低、选择性差和电流效率低等技术难题[53-55],离商业化应用还需较长时间。

4 结论与建议

海上风电是可再生能源的重要组成部分,随着近海风电资源开发接近饱和,海上风电未来将朝着深远海化、规模化和浮式化发展。离岸距离较远的深远海海上风电的储能和消纳是一项挑战,传统集输升压后通过海底电缆输送的方式成本较高,深远海海上风电制氨有望成为一种高效可行的方案。相比陆上大型传统制氨和陆上可再生能源制绿氨,海上风电制绿氨有其特殊性和差异性。结合海上石油工业技术,对深水半潜式生产储氨平台、浮式生产储卸氨船(NH3-FPSO)和浮式海上风电平台分布制氨3种适用于海上风电制氨的应用场景的分析,认为高度集成了制氢、制氮、海水淡化、低温低压合成氨和氨液化的技术更适合于海上平台和NH3-FPSO场景,小型橇装低温低压合成氨技术和新型电催化合成氨技术更适合于浮式海上风电平台的分布式制氨场景。

对于海上风电制绿氨的研究有以下建议。(1)借鉴传统合成氨和陆上可再生能源制绿氨经验,加强绿合成氨技术创新,降低合成压力和温度,实现在温度不超过400 ℃、压力不超过10 MPa的低温低压下氨的高效合成。开发合成氨负荷与海上风电波动特性的全系统协同柔性控制技术,使其更适用于波动性电力场景。加快新型电催化合成氨技术研究,突破合成速率低、选择性差和电流效率低等难题,推进技术的产业化。(2)开展研发针对海上风电制绿氨场景的整体高度集成、高紧凑度,高度智能化、模块化和橇装化的装备产品。(3)探索开展海上风电制绿氨示范项目,不断提升技术,降低制氨成本,填补相关标准空白,支撑我国深远海海上风电的大规模开发。