催化裂化装置富气压缩机干气密封优化改造

席欢欢,韩晨阳,冯蕾博

[陕西延长石油(集团)有限责任公司延安炼油厂联合一车间,陕西延安 727406]

1 前言

干气密封是从20世纪60年代末期开始进入大家的视线,它是在气体润滑轴承的基础上发展起来的一种非接触型密封。干气密封的结构类型与机泵上使用的机械密封较为相似,最大的不同就是干气密封的某一个密封环上有均匀分布的浅槽,机组运行时气体进入浅槽中受到压缩,并在两个密封环中间形成局部的高压区,使两个密封面分离,从而达到能在非接触的状态下运转,从而实现密封的作用[1-2]。

陕西延长石油(集团)延安炼油厂100万t/a 催化裂化装置所用富气压缩机K-301采用日本EBARA公司产品,型号为38M7I,机组是以蒸汽为动力的汽轮机带动离心式压缩机对介质做功,生产重要程度要求很高,且工艺介质为富气,属于易燃易爆介质,危险性极大。该压缩机自1998年以来,采用约翰克兰公司的串联式干气密封,串联式干气密封平均使用寿命为3 ~5 a。但是在运行过程中也存在较多的问题,1999年,因为干气密封系统原因造成富气压缩机停机的次数达到惊人的4次。经过多年来探索及改进,虽然情况有所好转,但干气密封系统故障依然频发。为确保富气压缩机的运行可靠性,必须对原有干气密封进行优化,以提高设备的运行可靠性,通过对比不同结构的干气密封形式,双端面式干气密封结构形式更适合现有设备运行工况。

2 串联式干气密封

2.1 串联式干气密封结构

串联式干气密封就是将两套单端面干气密封按照同一方向首尾相连组成的一套密封[3]。它与单端面干气密封结构类似,主要以催化吸收干气作为主密封气。如图1所示,这种干气密封结构适用于工艺介质干净且少量工艺介质允许泄漏到大气中的情况,例如化工企业所用的氢气压缩等设备。

图1 串联式干气密封结构

富气压缩机采用的串联式干气密封端面的气体槽采用单旋向槽型。对于单旋向槽型就是只有按照正确的方向旋转才可产生开启力,若机组反转则不会产生开启力,从而导致两个密封环直接接触,使得密封损坏,因此对干气密封的安装方向有严格的要求。

2.2 干气密封控制系统

干气密封控制系统采用独立的干气密封站进行完成。第一级密封的缓冲气经过3 μm 级的过滤器过滤后,再经过减压阀减压进入密封腔内,减压阀主要用来控制缓冲气的压力,使得缓冲气的压力高于密封腔内介质压力的100 kPa 左右。缓冲气进入密封腔后(如图1),绝大部分经梳齿密封进入密封腔内,与被压缩的工艺介质混合,剩余少量的气体进入动静两个密封端面之间,在动静密封面之间形成稳定的气膜,达到密封的作用。从这里排出的少量气体流经孔板被输送到火炬系统中进行燃烧,在孔板前设置压力监测,根据压力大小来判断第一级密封是否运行正常,并在此设联锁停机值。第二级密封则是作为备用密封,当第一级密封发生泄漏时,第二级密封可在短时间内发挥作用。在第二级密封环外侧设置迷宫密封,在此控制吹入一定量[25 m3(标)/min]的净化空气,起隔离作用,从而阻断润滑油进入干气密封中去,污染干气密封,导致密封寿命降低,也起到阻断缓冲气进入轴承箱的作用。

2.3 串联式干气密封故障分析

2.3.1 干气密封一级排气压力高

干气密封一级排气压力高有两方面因素造成,一是由于富气压缩机输送的富气中含有较多杂质,介质中的细微颗粒物进入密封腔内,然后被带入动静密封面内,使气膜不能形成或形成的气膜不稳定,从而使得第一级密封发生短暂失效,造成大量工艺气体泄漏至火炬线,造成一级排气压力升高,这是主要原因,在以往富气压缩机运行过程中,每个周期都会出现此类情况。二是干气密封一级排气与火炬系统连接,容易受后路火炬系统内压力影响,一级排气背压高,不利于密封环中气膜的形成。

2.3.2 检修质量影响干气密封的运行可靠性

由于压缩机干气密封的气体槽采用单旋向槽型,必须在正确的旋向下干气密封才能正常使用,且富气压缩机在驱动端和非驱动端各设置一套干气密封,面对面安装,旋向正好相反,这就导致干气密封有装反的风险,从而影响富气压缩机的正常开机,并导致干气密封损坏。例如,2017年6月,富气压缩机在装置大检修完成开机时,发现密封失效,排查原因为干气密封装反,导致损坏两套干气密封,富气压缩机推迟两天开机的情况发生。

2.3.3 环境污染

一是串联式干气密封一级排气与火炬系统连接,泄漏出的富气进入火炬系统,增加了火炬系统的碳排放量;二是二级密封泄漏出的工艺气体直接排入大气,造成环境污染。因此,串联式干气密封已经不能和目前的环保政策相匹配,必须进行改造。

3 双端面式干气密封

3.1 双端面式干气密封结构

近年来,随着安全环保的要求越来越严格,针对类似于液化气介质的密封泄漏要求也越来越严格。因此,催化裂化装置富气压缩机干气密封不允许工艺气体向大气泄漏,通过对比各种类型的干气密封结构,双端面干气密封正是有这方面的优势。

顾名思义,双端面式干气密封就是将两套单一的干气密封按照面对面的方式进行安装,一个双端面干气密封设置有两个独立的动环,它不需要与火炬系统相连。双端面干气密封与串联式干气密封相比,主要不同在于双端面干气密封首先将过滤减压后的氮气引入干气密封第一级密封腔内,作为缓冲气用来阻断工艺介质与干气密封面的直接接触,防止工艺介质污染密封面而造成密封面夹杂失效。另一路氮气则引入第一级和第二级密封之间作为主密封气,由于主密封气压力比缓冲气压力高0.2~0.3 MPa,机组在运行时工艺介质不会通过密封泄漏至大气,而主密封气则始终会向工艺介质方向和大气方向有少量泄漏,这就提高了干气密封运行的可靠性[4]。

此外,为解决原干气密封由于旋向错误造成干气密封失效的问题,通过对比单向槽型和双向槽型的优缺点,由于双旋向槽型适用于工艺气体压力低,机组转速高的情况,它不受设备旋转方向影响,因此决定使用双向槽型。

3.2 控制系统

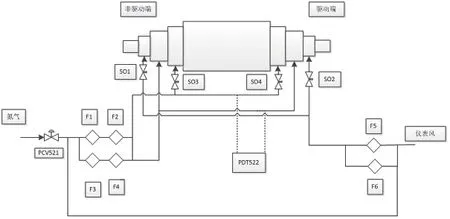

双端面式干气密封同样由集中的干气密封站完成,具体流程如图2所示。

图2 干气密封流程图

(1)主密封进气流程:0.5 MPa(G)低压氮气(或1.5 MPa(G)中压氮气),经过减压阀 PCV-521减压至0.45 MPa(G)后,经过滤器 F1、F2(或 F3、F4)过滤达到1 μ 精度,然后分为四路,其中两路作为主密封气,分别经流量计FT-523、FT-524 进入非驱动端、驱动端主密封腔[5]。压缩机高速运转时,凭借动环端面上的螺旋槽的泵送作用,使得主密封气打开动静密封端面,同时起润滑、冷却端面作用[6]。一套主密封氮气的正常消耗量大约为1 m3(标)/h[7-8]。

(2)缓冲气流程:经过滤器 F1、F2( 或 F3、F4)过滤后的另两路作为缓冲气,分别经孔板组件SO3、SO4 限流后进入非驱动端、驱动端前置密封腔。进入前置密封腔经过内过滤后的气体,主要是防止机内介质气污染密封端面[7],一套密封正常工况下消耗前置缓冲气7 m3(标) /h(注:由于无法获取机组前置迷宫参数,前置缓冲气消耗量为按轴径估算值)。

(3)隔离气流程:正常运行时采用经减压阀PCV-521减压后的氮气,经过滤器 F5(或F6)过滤达到 1 μ 精度,分为两路作为后置隔离气,分别经孔板组件 SO1、SO2 限流后进入非驱动端、驱动端后置密封腔。进入后置密封腔体内的氮气通过迷宫后经轴承放空口放空,这部分气体主要是防止润滑油污染密封端面[8]。限流孔板组件SO1、SO2 控制氮气的消耗量[5],一套后置密封气体消耗量约为22 m3(标) /h。0.5 MPa(G) 仪表风作为备用后置隔离气,流程同上[4]。

主密封气与缓冲气的差压PDT-522A/B 差压变送器用来测量驱动端主密封气与缓冲气的差压,差压正常值高于0.2 MPa,开车前高于0.11 MPa 时允许开车;报警值0.1 MPa,联锁值0.05 MPa,采用二取二联锁停机。

4 改造效果评价

通过前期分析论证,干气密封系统改造项目自2019年开始,于2020年4月装置大检修期间实施,通过理论与实践相结合,双端面式干气密封系统具有以下优势:

1)与原串联密封相比,改造双端面式干气密封工程量小,只需将原有一级排气改成现有主密封气进气,工期较短;

2)改造后的干气密封,缓冲气和主密封气使用氮气,工艺气达到零泄漏,且由于缓冲气和主密封气的保护作用,工艺气不会接触密封端面,可以防止杂质进入污染密封面;

3)改造后干气密封为双旋向,安装简单,杜绝因为人为安装因素导致密封装反的情况发生。

4)工艺气不会进入火炬系统及大气中,减少碳排放及大气污染。

5 总结

富气压缩机干气密封改造后,机组于2020年5月份开机一次成功,介质2023年4月运行良好。双端面式干气密封的成功应用,减少了因干气密封原因导致的非计划停机事件发生的问题,提高设备运行可靠性,为装置长周期运行提供保障,减少了工艺气向大气和火炬系统的排放,降低了碳排放及环境污染,也为公司同类型机组的密封改造提供了可借鉴的经验。