大型捣固焦炉机侧烟尘治理新措施研究

吴洪印,王国林,满宝林,李爱清

(拜城县众泰煤焦化有限公司,新疆拜城 842300)

0 前言

2020年,生态环境部印制并发布了《生态环境保护综合行政执法事项指导目录(2020年版)》,对企业超标排污提出了更加严格的要求。在此背景下,焦炉无组织排放改造大规模推进,旨在控制焦炉生产过程中烟尘逸散情况。但是,因改造经验不足,多数焦炉装煤过程烟尘外溢问题仍然较为严重。基于此,研究大型捣固焦炉机侧烟尘治理新措施具有非常突出的现实意义。

1 大型捣固焦炉机侧烟尘产生源

大型捣固焦炉的集气管设置在焦侧,通过平行于焦炉机侧的两条带式输送机往捣固装煤推焦机煤斗给煤,当捣固操作时,煤料通过煤斗摇动给料器输入捣固煤箱内,由全自动化多锤捣固机将煤料再捣固成煤饼,捣固制作成功的煤饼可由机侧炉门推入焦炉。在装煤环节机侧炉门长期敞开,因装煤侧进入空气,高水分煤饼进入炭化室瞬间烟尘产生量较大。同时入炉煤水分较高,煤饼强度远低于设计强度,在煤饼向炭化室内输送过程中存在较高倒塌风险,倒塌后粉煤在短时间内燃烧,形成过量飞尘与大量荒煤气烟尘,多数烟尘从机侧炉门逸散。从装煤过程烟气来源来看,主要包括开关炉门冒出烟气、推焦时产生烟气、装煤时产生烟气,相关烟气内含有可燃成分,且间歇阵发。

2 大型捣固焦炉机侧烟尘治理现状及问题

现阶段,大型捣固焦炉机侧烟尘治理主要采用导烟车改造方法,即将三排M 管导套设置在导烟车机侧、焦侧、中部,对应焦炉顶部导烟除尘口设置三排水封座。同时在煤壁两侧设置集尘罩[1]。此时,理论上,在N 号炭化室装填煤料时,开启N-1号炭化室以及N+2号炭化室、N+4号炭化室的高压氨水,促使产生烟尘可经机侧M 管导入N-1号炭化室,并经中部M管导套、焦侧M 管分别导入N+2号炭化室、N+4号炭化室。而焦炉机侧炉口上方烟尘则经两侧集尘罩进入车载除尘器后排放,消除装煤冒烟现象,并回收大量荒煤气。但是,在实际生产过程中,装煤车煤箱存在胀箱问题,引发捣固后煤饼宽度超出设计宽度20 mm 左右,装填煤饼时,过宽煤饼极易剐蹭高温炉墙,瞬时产生大量烟尘,远超设计烟尘回收处理量。同时原设计开高压氨水桥管产生吸力远低于设计吸力,高压氨水雾化效果不佳,高压氨水三通球阀在长时间使用过程中易窜漏,无法保证荒煤气正常导入集气管。除此之外,最终荒煤气导出受上升管通畅性、导煤除尘口通畅性、阀体密封性、桥管完好性等因素的影响,上述装置极易沉积石墨,一旦人工清扫不及时,就会出现封堵,进而阻碍荒煤气的顺利地导出。

3 大型捣固焦炉机侧烟尘治理新措施

3.1 优化除尘接口

除尘接口优化是大型捣固焦炉机侧烟尘治理的关键。水封槽收集和升降阀坨收集是常见的优化方式。其中水封槽收集装置主要由除尘对接口、烟道管路、流量调节管路(带翻板阀)3个部分组成。其中除尘对接口与炉顶炉头烟罩对接,经油缸驱动收集烟尘;烟道管路与地面除尘站水封阀相连,可将有害气体送入地面站净化;流量调节管路由油缸驱动旋转内部翻板阀,调节烟道管路气体流速。

升降阀坨收集装置内部为可升降阀坨,经炉头翻板阀开启装置隔绝集尘干管、炉前烟罩。在装煤前,炉头翻板阀开启,经翻板位置收集捣固焦炉机侧装煤烟尘并将其送入集尘干管,最终导入地面净化站。焦炉运行时,液压缸驱动辊轮翻板阀运动,经阀柁联通炉头烟罩、集尘干管。完成装煤后,回撤液压缸促使阀坨下降,关闭翻板阀。

根据水封槽收集、升降阀坨收集装置特点,可设计新型炉头烟收集管路接口,具体见图1。

图1 新型炉头烟收集管路接口

在上述结构中,拦焦车侧炉门、吸尘罩、移动罩板、挡板形成封闭除尘空间,可以借助吸尘罩收集出焦炉过程中机侧、焦炉侧炉门逸散烟尘。同时,为确保焦炉机侧炉门向外逸散烟气顺利进入地面除尘装置,机侧炉头外溢烟气捕获归集装置位于焦炉机侧炉门上方,并配置自复位烟气转换蝶阀,经矩形吸气管道连接自复位烟气转换蝶阀与下部吸气道,在自复位转换蝶阀接通上下部烟气管道时,炉门上方吸烟罩接入烟气主管道。

根据新型炉头烟收集管路接口特点,装煤操作中人员应进行操作工艺的进一步优化[2]。即在捣固机捣固煤饼超出1/2时,推动焦车运行,完成推焦后,朝着煤车相反方向推动,逐一连接炉顶设置导烟车与除尘烟收集管路,以便在捣固煤饼后立即启动烟尘收集装置。一般在捣固焦炉装煤时间为4.5 min 的情况下,装煤环节可产生煤气量达到350 m3,为增加新型炉头煤烟气收集管路通畅度,利用手动低速装煤代替自动高速装煤,并对上部煤饼凹凸不平位置进行平整,确保收集管道内烟气顺畅流通。

3.2 整合导烟车与干式除尘地面站

较之顶装焦炉,捣固焦炉煤料堆积密度较高,单位体积煤料产生荒煤气量较多,价值煤料捣制煤饼期间部分水分被挤出表面,高温下水分与煤生成焦油类物质混合生成高黏性成分,加剧烟尘净化难度。因此,在原有导烟车改造模式下,可以将导烟车与干式除尘地面站整合,并从增加上升管根部负压、荒煤气流通通道截面积着手,进行装置优化。一方面,上升管根部负压产生源——高压氨水喷嘴具有特殊性,其在高压下易吸收荒煤气夹带煤粉,增加烟尘量。此时,整合负压操作集气管、GPS 装置(单孔炭化室压力调节装置)代替高压氨水喷嘴,形成双U 型导烟管,将正装N 煤孔炭化室产生烟气导入N+2孔炭化室、N-1孔炭化室,避免烟气外排。GPS 装置的控制对象是各相关炭化室水封阀、高压氨水开启动作以及机侧炉口压力状态、集气管吸气量与装煤烟气发生量,在保证上升管根部负压产生量充足的同时,实现上升管根部负压的精准调节。

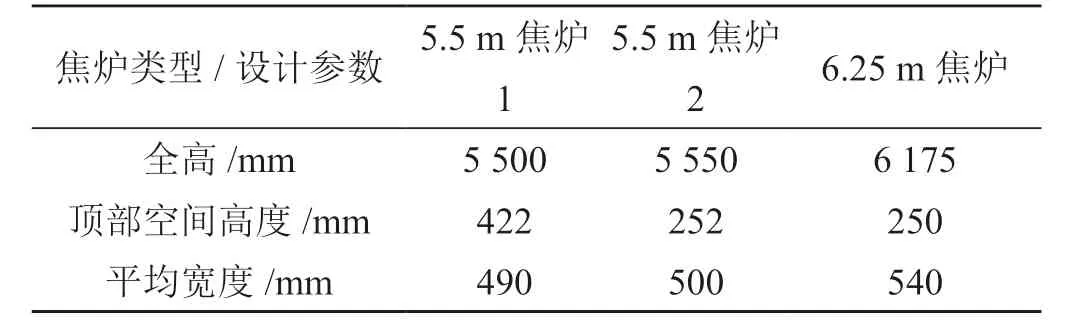

另一方面,增加流通通道截面积是荒煤气顺利导出的前提[3]。因此,可以从扩大上升管根部直径着手,利用矩形上升管底座代替圆形上升管底座,突破炭化室宽度限制。同时增加炭化室顶部空间高度与空间温度,促进烟尘流通。根据焦炉类型差异,可以设定不同的流通通道截面积,并确保顶部空间高度、冷态全高、冷态平均宽度相适宜,具体见表1。

表1 大型捣固焦炉机侧烟尘流通通道截面积设计参数

在大型捣固焦炉机侧烟尘流通通道截面积优化设计的基础上,撤销现有简易在线加湿装置,重新配置1 250 kW 干式除尘地面站风机电机,确保装煤车到达装煤炉号位后,煤箱活动臂立即开启,装煤信号自动发送至地面站,地面装煤除尘站根据信号调整风机运转压力及速度,风机全压达到5 000 Pa,运转速度达到960 r/min~1 400 r/min,规避装煤后机侧吸风罩吸力不足问题。同时设定干式除尘地面站结构为外部立式圆形筒+内部截椎体+环状立体空间滤料,吸附滤料为焦粒,经上部加入吸附滤料,下部进入烟气,借助各截面椎体间颗粒层进风面吸附被阻断焦炭表面蜂窝孔内、颗粒间微孔中烟气。完成烟气净化后,经中间柱状空间连接上部出风管排出。在大型捣固焦炉运行过程中,需要定期更新中间柱状空间内焦粒,并经下部灰仓外运吸附烟气焦油的焦粒,提升烟气净化能力。

4 大型捣固焦炉机侧烟尘治理效果

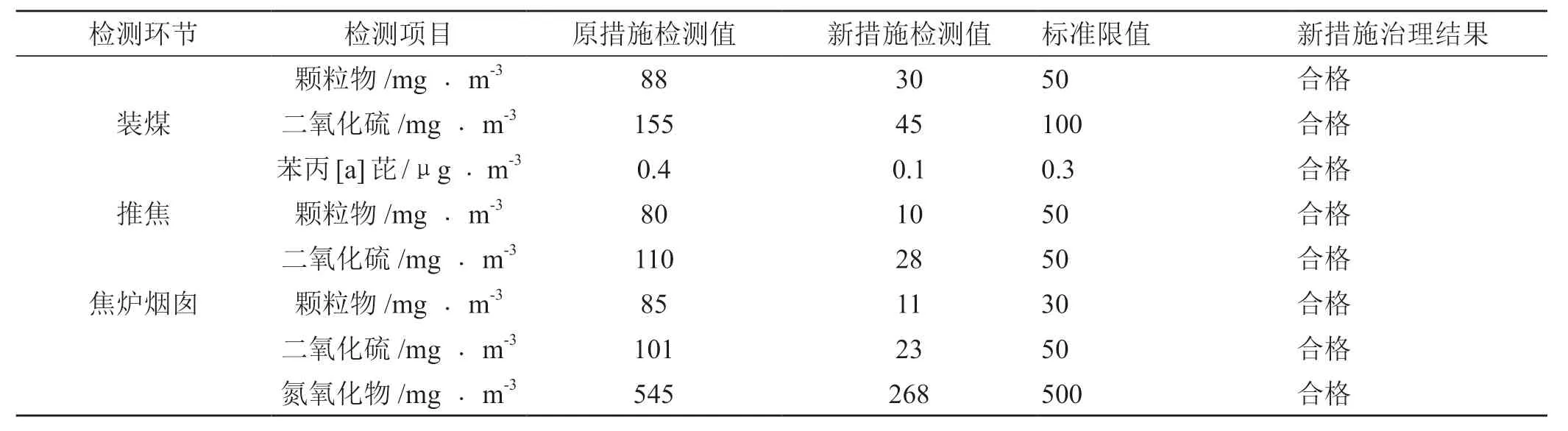

配套大型捣固焦炉组烟尘治理装置运行稳定,未出现通道因烟尘堆积而频繁堵塞现象。在确定工序运行稳定情况下,根据《炼焦化学工业污染物排放标准》(GB 16171—2012)关于炼焦化学工业排放硫化物和氮氧化物的表5要求,进行治理前后烟气中污染物含量检测,具体见表2。

表2 大型捣固焦炉机侧烟尘治理效果

由表2可知,大型捣固焦炉机侧原烟尘治理措施颗粒物、二氧化硫、苯丙[a]芘、氮氧化物等净化效果与标准限值较为接近,二氧化硫净化效果不佳,超出标准限值。而大型捣固焦炉机侧烟尘治理新措施实施后,装煤环节、推焦环节、焦炉烟囱位置的颗粒物、二氧化硫、苯丙[a]芘、氮氧化物检测值均小于标准限值,远低于原措施实施后苯丙[a]芘、颗粒物、二氧化硫、氮氧化物的检测结果。表明大型捣固焦炉机侧烟尘治理新措施应用效果良好,具有较大的应用推广价值。

5 总结

综上所述,大型捣固焦炉机侧烟尘源于装煤环节,以往导烟车改造+集尘罩设置方法无法避免烟尘无组织排放,且导致炉顶空间、导烟除尘口、上升管根部大量积存石墨。因此,应探索新的焦炉机侧烟尘治理措施,即整合水封槽收集、升降阀坨收集优势,优化除尘接口。同时整合导烟车与干式除尘地面站,协调各部分空间参数,确保大型捣固焦炉机侧烟尘治理效果。