轨道车辆用横向止档的研制

常 浩,李 禹,刘湘黔*,葛 琪,程海涛

(1.湖南安全技术职业学院,湖南 长沙 410151;2.株洲时代新材料科技股份有限公司,湖南 株洲 412007)

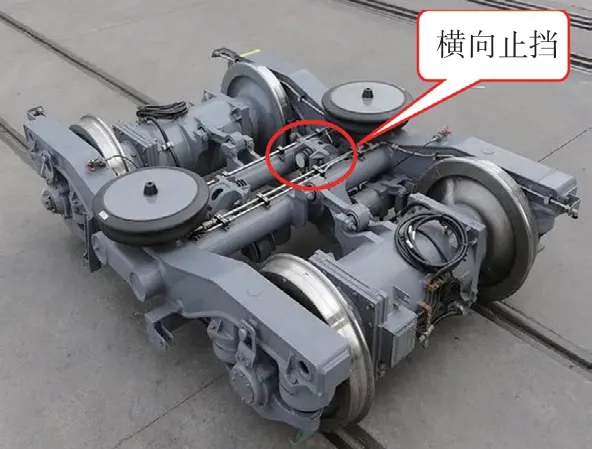

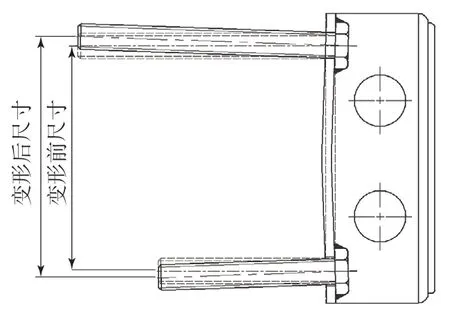

由于具有独特的物理和化学特性,橡胶材料在轨道车辆转向架悬挂系统中得到了广泛的应用。在转向架悬挂系统中,设置在车体与构架之间的横向止挡如图1所示。当车辆通过弯道时,横向止挡能够有效减缓车体的横向振动,确保车辆行驶的舒适性和平稳性,同时防止车体出现过大的横向位移,保障行车安全[1-5]。

图1 横向止档的安装示意Fig.1 Diagram of installation of lateral stop

本工作基于Abaqus软件,在满足客户各项要求的前提下开发一种结构紧凑型横向止档,其间针对试制过程中出现的问题提出相应的解决措施,顺利完成产品试制,并通过型式试验验证该产品结构的可靠性,实现批量生产和装车,这对类似产品的开发具有参考性[6-8]。

1 横向止档的技术要求

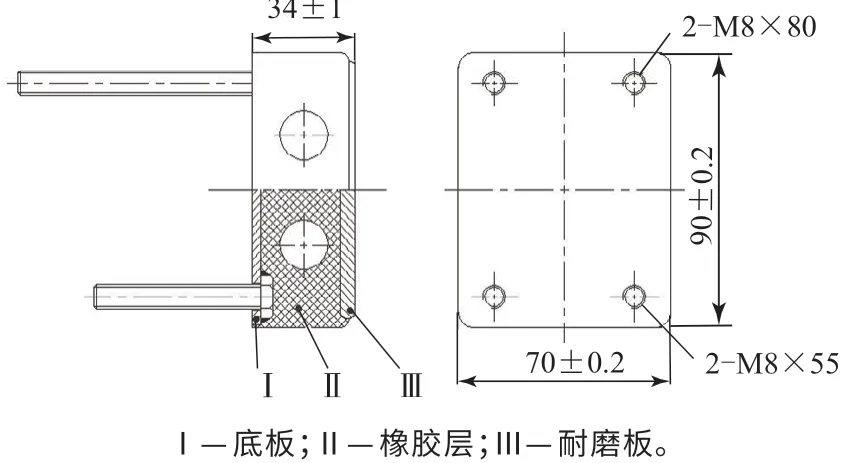

横向止档是由金属底板(简称底板)、橡胶层和顶部耐磨板(简称耐磨板)在一定硫化条件下加工而成的。其底板和橡胶层的设计主要包括刚度计算、强度校核以及疲劳寿命预测等[9]。本工作需要的横向止档在限定轮廓尺寸的前提下,有较高的刚度要求,其刚度非线性明显。

通过前期的仿真计算,本工作横向止档采用底板与耐磨板之间夹橡胶层的“三明治”结构,如图2所示。该结构采用在橡胶层中部打孔的方式实现变刚度的目标,耐磨板可以保障纵向滑动的灵活性。

图2 横向止档的结构示意Fig.2 Diagram of structure of lateral stop

2 有限元仿真分析

在横向止档的开发中,有限元技术的应用极大地缩短了产品的开发周期,减少了试验设备的投入,降低了开发成本。通过有限元仿真分析可灵活调整产品的结构直至各项性能满足要求,且能有效避免产品出现应力集中[10]。

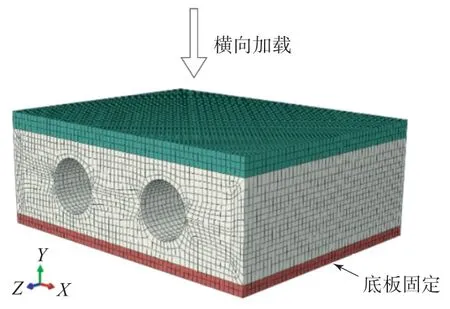

2.1 有限元模型的建立

横向止档的有限元模型采用简化后的实体全模型(见图3),底板和耐磨板采用C3D8R单元进行模拟,橡胶层采用C3D8H单元进行模拟,底板网格数量为5 640,耐磨板网格数量为8 460,橡胶层网格数量为46 389。

图3 横向止档的有限元模型及加载方式Fig.3 Finite element model and loading method of lateral stop

2.2 橡胶材料的超弹性模型及性能

根据横向止档的结构特点,其橡胶材料采用天然橡胶胶料,本构模型采用超弹性本构模型,相应的Mooney-Rivlin参数如下:邵尔A型硬度60 度,C100.269 MPa,C010.065 MPa,D10.000 1。这些数据来源于株洲时代新材料科技股份有限公司的材料基础数据库。

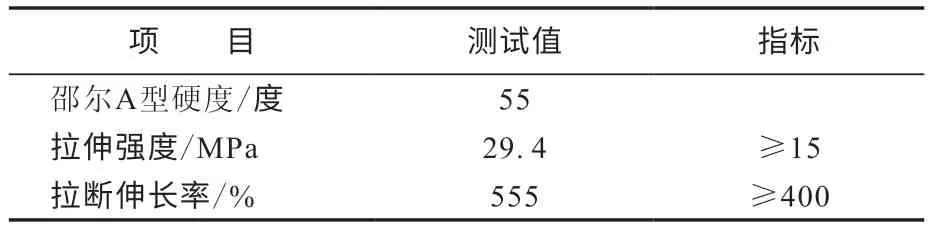

横向止档橡胶材料的物理性能如表1所示。

表1 橡胶材料的物理性能Tab.1 Physical properties of rubber material

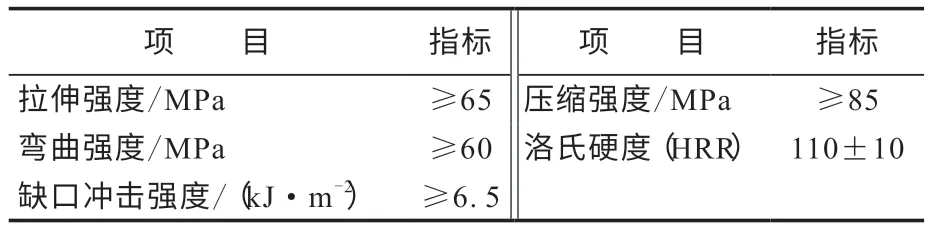

横向止档底板由Q345B低碳合金钢板与螺栓焊接而成,耐磨板采用锦纶66材料,二者的材料性能要求分别如表2和3所示。

表2 底板材料的性能要求Tab.2 Property requirements of bottom plate material

表3 耐磨板材料的性能要求Tab.3 Property requirements of wear-resistant plate material

2.3 载荷与边界条件

加载过程贴近实际,采用底板固定及横向施加载荷的方式(见图3)。

3 结果与讨论

3.1 结构可靠性

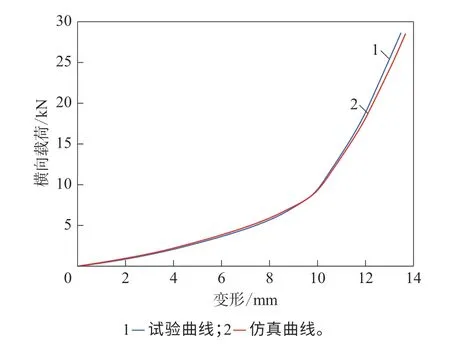

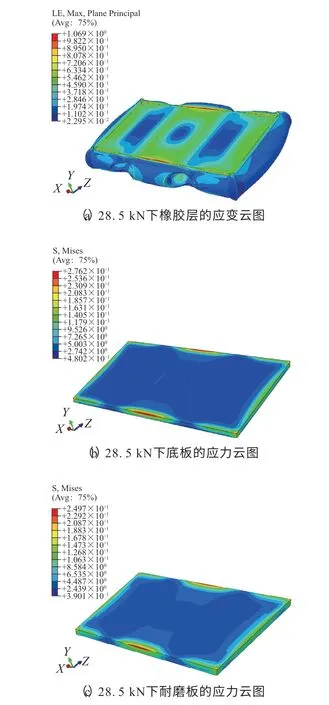

横向止档的横向载荷-变形曲线如图4所示,在横向极限载荷下横向止档的应变和应力云图如图5所示。

图4 横向止档的横向载荷-变形曲线Fig.4 Lateral load and deformation curves of lateral stop

图5 在横向极限载荷下横向止档的应变和应力云图Fig.5 Strain and stress nephograms of lateral stop under lateral ultimate load

从图4可以看出,横向止档的试验和仿真横向载荷-变形曲线基本吻合,该横向止档的结构能够较好地满足变刚度的设计要求。

从图5可以看出:在横向极限载荷下横向止档橡胶层的最大应变为106.9%,远低于橡胶材料的拉断伸长率;底板的最大应力为27.62 MPa,远小于其材料的屈服强度;耐磨板承受的最大应力为24.97 MPa,满足其材料的强度要求。因此,横向止档的结构可靠性能够得到保证。

3.2 产品试制

本工作横向止档较小,且刚度性能要求较高,在试制过程中多次出现质量问题,通过设计、工艺、检测等部门的合作,均得到妥善解决。现将问题和解决措施简介如下。

(1)安装尺寸难以保证。横向止档的安装尺寸公差较小,而底板仅有3 mm厚,底板在运输和喷砂过程中出现碰撞、硫化过程中出现热胀冷缩不均匀(在橡胶层挖孔部位更为明显)现象均会导致横向止档的安装尺寸变化,其中碰撞导致的安装尺寸变化是随机的,而热胀冷缩导致的安装尺寸变化则有规律可循。

解决措施如下:横向止档的底板采用泡棉、气泡袋等包装后运输,采用定喷方式喷砂,从而避免变形;通过对10个横向止档样品的整个加工过程的跟踪测量,发现其硫化的热胀冷缩会导致0.5 mm左右的变形尺寸偏差(见图6),在产品优化设计中将该变形计入。

图6 硫化后横向止档的变形示意Fig.6 Diagram of deformation of lateral stop after vulcanization

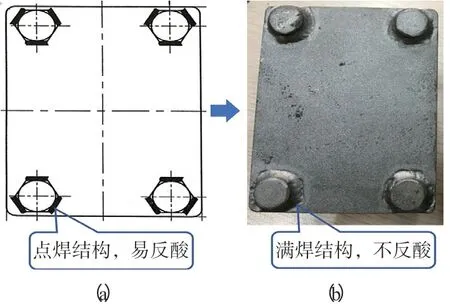

(2)底板与螺栓焊接处易反酸。初始设计中横向止档的底板与螺栓采用点焊的方式固定,在硫化过程中发现底板与螺栓头间隙有反酸的现象[见图7(a)],影响胶粘剂的粘结性能。

图7 横向止档底板的防反酸结构改进Fig.7 Improvement of anti acid structure of bottom plate of lateral stop

解决措施如下:横向止档的底板与螺栓采用满焊后打磨的处理方式[见图7(b)],既解决了反酸问题又可以避免焊缝过大影响横向止档的刚度。

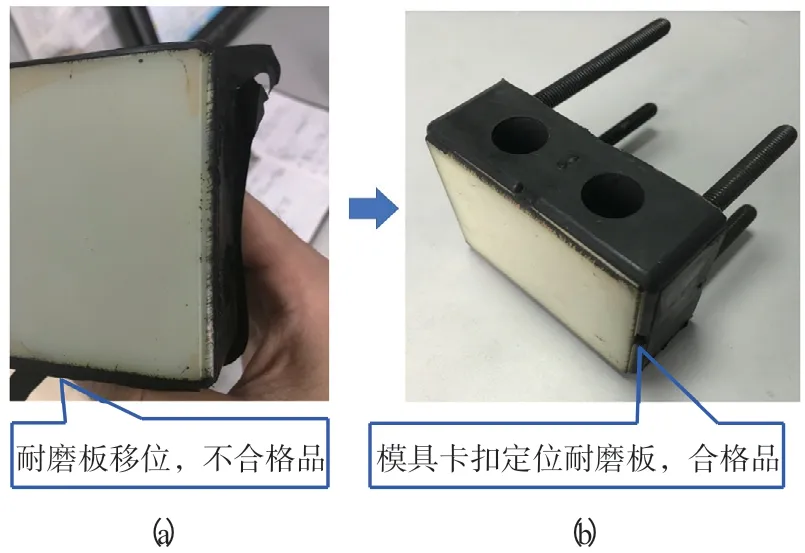

(3)耐磨板容易错位。针对横向止档的结构特点,其硫化装模采用倒置固定的形式,耐磨板在模具槽内依靠自身重力定位。由于耐磨板的质量较小,横向止档硫化时因高温高压橡胶流体的冲击作用,会出现耐磨板错位的现象[见图8(a)]。

图8 耐磨板固定前后的横向止档Fig.8 Lateral stop before and after fixation of wear-resistant plate

解决措施如下:在放置耐磨板的横向止档四周添加固定卡扣[见图8(b)],保证耐磨板准确定位。

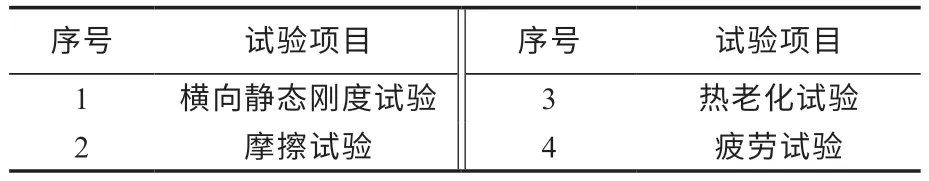

4 型式试验验证

根据横向止档的安装位置及使用功能,本工作设计了横向止档的型式试验验证方案(见表4),对外观、尺寸和材料性能检验合格的横向止档产品进行试验验证[11-12]。

表4 横向止档的型式试验验证方案Tab.4 Verification scheme for type experiments of lateral stop

4.1 横向静态刚度试验

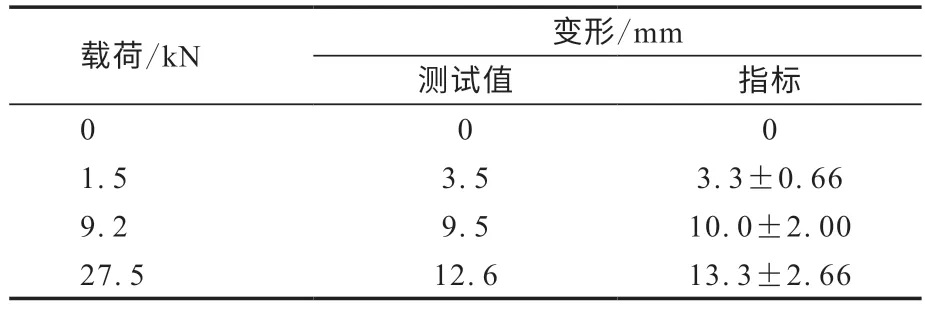

横向止档的横向静态刚度试验方案为:连续施加0~28.5 kN的3个横向加、卸载循环,加、卸载速度均为20 mm·min-1,记录第3个循环的加载中1.5,9.2和27.5 kN载荷下的变形。

横向止档的横向静态刚度试验装置如图9所示,横向止档的横向载荷-变形特性如表5所示。

表5 横向止档的横向载荷-变形特性Tab.5 Lateral load-deformation characteristics of lateral stop

图9 横向静态刚度试验装置Fig.9 Device of lateral static stiffness experiment

4.2 摩擦试验

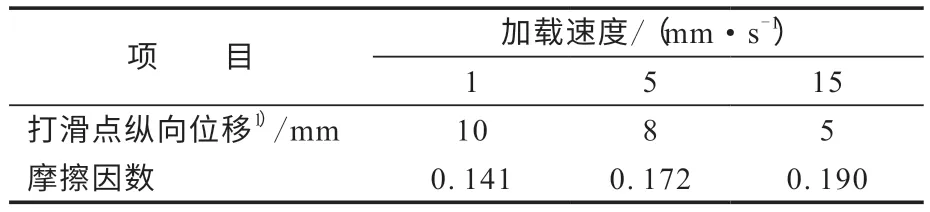

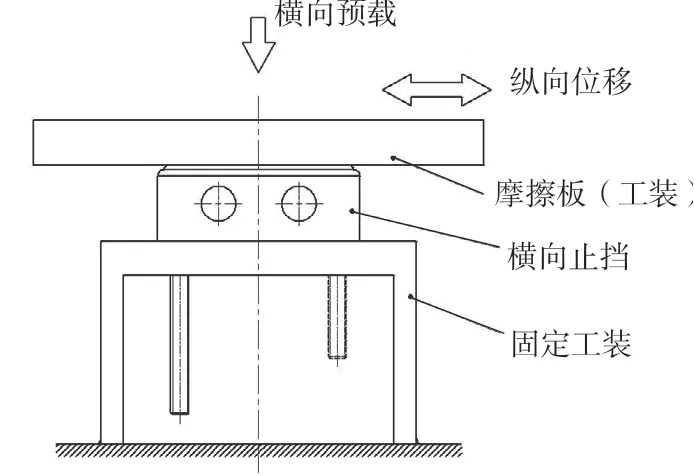

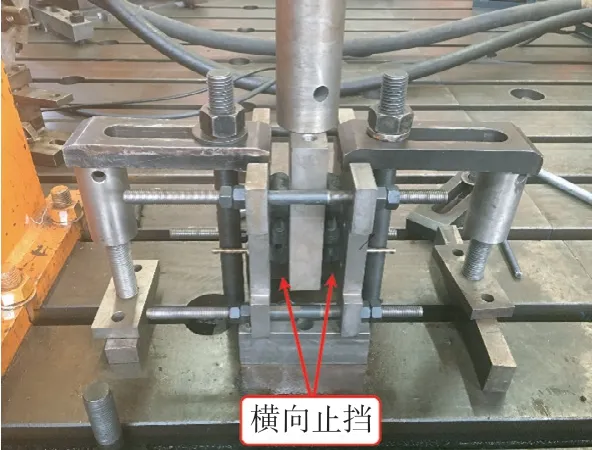

为了确定横向止档的摩擦性能,验证纵向位移过大时横向止档能否及时滑动,本工作对横向止档进行了摩擦试验,试验装置如图10所示。横向止档的摩擦试验结果如表6所示。

表6 横向止档的摩擦试验结果Tab.6 Friction experiment results of lateral stop

图10 摩擦试验装置示意Fig.10 Diagram of device of friction experiment

从表6可以看出:在不同的加载速度下,横向止档的打滑点纵向位移和摩擦因数各不相同,最大的打滑点纵向位移为10 mm;加载速度越大,打滑点纵向位移越小,加载速度为15 mm·s-1时,打滑点纵向位移为5 mm,此时摩擦因数为0.190,仍满足设计要求(≤0.200)。

摩擦试验后的横向止档如图11所示。

图11 摩擦试验后的横向止档Fig.11 Lateral stop after friction experiment

从图11可以看出,摩擦试验后的横向止档外观良好,无开裂、脱胶和掉渣等现象,满足设计要求。

4.3 热老化试验

热老化试验主要验证横向止档在较高的环境温度下的性能变化,试验过程为:先将横向止档在70 ℃的环境中放置14 d,再在室温环境中放置48 h,之后进行性能检测。横向止档热老化试验如图12所示。

图12 横向止档的热老化试验Fig.12 Thermal aging experiment of lateral stop

经检测,热老化试验后横向止档的横向刚度变化率约为+7%,满足技术要求(不超过+15%),且承受横向载荷22.25 kN时,变形为11.7 mm,也满足技术要求(≤16 mm)。

4.4 疲劳试验

完成横向止档结构与刚度的匹配后,采用基于Abaqus和Endurica平台下的多轴疲劳寿命预测方法对横向止档进行疲劳寿命预测,并针对预测寿命合格的横向止档进行疲劳试验[13]。

疲劳试验是在产品结构开发阶段验证其设计可靠性的有效手段,本工作根据横向止档的实际使用工况设计了如图13所示的疲劳试验装置,其模拟横向止档实际使用过程中同时出现横向载荷和纵向位移的情况。

图13 疲劳试验装置Fig.13 Device of fatigue experiment

疲劳试验参考EN 13913—2003进行,实时监测橡胶层温度,采用风扇、空调等保障橡胶层温度不高于40 ℃,试验方法如下:横向预载为8.9 kN(静态),纵向位移为±10 mm(动态,频率1~2 Hz),疲劳73 000次,共有7 300个小循环,每个小循环包含10个周期(误差为±10 mm),相邻2个小循环间隔2 s进行。疲劳试验后的横向止档如图14所示。

图14 疲劳试验后的横向止档Fig.14 Lateral stop after fatigue experiment

对试验后的横向止档进行外观检查,并测量其横向刚度和自由高度。从图14可以看出,疲劳试验完成后,横向止档的橡胶层、耐磨板和底板均没有裂纹和严重磨损等损坏,组件之间没有开胶,外观良好。另外,疲劳试验后的横向止档承受横向载荷22.25 kN时变形为10 mm(要求≤16 mm),横向刚度变化率最大为+7.56%(要求≤+15%),自由高度变化为+1.5 mm(要求<+2.5 mm)。试验结果表明,该横向止档的使用寿命能较好地满足设计要求。

5 结论

(1)本工作开发的横向止档的刚度具有明显的非线性,试验表明其结构的可靠性高,能较好地满足轨道车辆过弯道时的横向变刚度要求,同时满足车辆的动力学性能。

(2)本工作开发的横向止档采用“三明治”结构,耐磨板使横向止档在10 mm的纵向变形时即可打滑,能有效避免因纵向大变形导致横向止档的剪切力过大,从而延长横向止档的疲劳寿命,降低其全生命周期成本。

(3)本工作横向止档的开发充分考虑了底板运输碰撞、工艺规程和硫化变形(尤其橡胶层的挖孔等结构会影响橡胶层收缩率和底板热胀冷缩均匀性)等多方面因素对产品性能的影响,产品的性能稳定。