瓦斯抽采钻孔布置方案参数优化: 以保德煤矿为例

薛彦平

(1.中煤科工集团沈阳研究院有限公司, 抚顺 113122; 2.煤矿安全技术国家重点实验室, 抚顺 113122)

瓦斯是矿井的主要灾害之一,对矿井的安全生产影响极大,根据调查统计可知,2020年高瓦斯矿井约占中国煤矿总数的1/4,随着矿井采掘设备、开采工艺的不断更新,工作面单产单进效率逐渐增加,矿井开采水平逐渐向深部区域延伸,瓦斯涌出量逐渐增加,部分低瓦斯矿井逐渐向高瓦斯矿井转变[1-3]。在现阶段主要通过施工抽采钻孔预抽煤体内的瓦斯,由于在施工钻孔过程中会受到煤体内孔隙、裂隙以及地质构造等因素的影响,使得赋存于煤体内部的瓦斯在不同的方向运移规律有着显著的差别[4-6]。受钻孔施工的影响,钻孔周围煤体破碎、裂隙贯通形成漏气通道,封孔困难,常导致抽采浓度低,抽采达标周期长,矿井抽-掘-采接续紧张[7-8]。因此,优选合理的钻孔布置方位和钻孔封孔方式,进一步封堵裂隙,提高封孔质量,提升抽采效率,对矿井的安全高效生产具有重要的意义。针对煤层渗透率各向异性参数优化研究方面,王昊等[9]基于等效位移原理的渗透率表征方法,采用建立的双孔双渗流固耦合模型,分析了渗透率各向异性对瓦斯运移场时空演化及钻孔布置的影响。董旭[10]通过分析三轴渗流压缩试验。推导了渗流和变形耦合的控制方程。并利用COMSOL软件建立三维数值仿真模型,探讨了煤层渗透特性和弹性参数各向异性对煤层顺层钻孔瓦斯抽采特性的影响。窦成义等[11]通过数值方法,建立基于煤体塑性变形的流固耦合瓦斯抽采模型,研究了钻孔孔径、钻孔间距对煤层瓦斯抽采的塑性破坏区域的影响,优化钻孔布置,确定了适合该矿的合理钻孔布置方案为孔径与钻孔间距。许文韬[12]通过在煤层条件相近的情况下,布置孔径,抽采负压均相同的三组瓦斯钻孔,改变钻孔孔距,设置对照试验,并记录瓦斯压力随抽采时间变化。同时对工作面建立模型,数值模拟瓦斯压力变化情况,最终得出钻孔布置最佳孔距。范飞杰[13]通过理论分析、经验公式计算、Universal Distinct Element Code数值计算、ANSYS数值模拟及现场实测和应用等方法,结合高瓦斯煤层开采后,对覆岩运移及采空区瓦斯浓度分布规律进行了系统的研究,进而对高瓦斯工作面高位瓦斯抽采钻孔进行了优化布置。此外,钻孔封孔问题也受到了研究关注。赵志研等[14]提出一种煤矿瓦斯抽采钻孔封孔装置,在瓦斯抽采后,对抽采钻孔进行第一次封孔后,随着孔内煤壁瓦斯涌出,瓦斯集聚,钻孔内的瓦斯量不断增加,可自行通过水和水泥的混合对孔洞进行二次封孔,提高封孔质量。孔维一等[15]提出了一种瓦斯抽采钻孔喷涂式封孔技术。将封孔材料吸入并通过喷头混合喷出,使其固化于钻孔内壁,提高了封孔质量。杨伟东等[16]通过实验室测试其黏度、膨胀率、析水率、凝结时间及凝固后的强度参数指标,研究从前期封孔材料注浆到后期固结密封全过程分析各指标对钻孔密封的影响。综上可知,前人研究已确定钻孔布孔方位对瓦斯抽采效果的重要影响。然而,过去的研究方法存在试验时间长、工作量大等问题,通过实验室实验和现场测试相结合的方法,确定了高瓦斯中低渗透率厚煤层工作面瓦斯抽采钻孔布置方案的最佳角度和位置。针对封孔工艺问题,采用新材料+囊袋的封孔材料,并对封孔距离、压力、注浆方式等参数进行优化,提高了抽采钻孔的密封性与抽采效率,为矿井安全生产提供了保障。

1 瓦斯赋存概况

保德煤矿为高瓦斯矿井,绝对瓦斯涌出量106.62 m3/min,相对瓦斯涌出量13.16 m3/t。实测煤层瓦斯含量3.2~7.0 m3/t,瓦斯含量随埋深百米增长梯度为2.82 m3/t,常压下不可解吸瓦斯含量为0.72 m3/t,已采区域最大瓦斯压力0.53 MPa,8号煤层透气性系数0.17~0.8 m2/(MPa2·d),钻孔瓦斯流量衰减系数0.004 7~0.049 1 d-1,属于可抽放煤层。8号煤层为变质程度较低的气煤,游离瓦斯占比高,煤层瓦斯含量低但瓦斯涌出量较高,加之矿井采用“一井一面”的生产模式,工作面日产煤超过1万t,矿井开采强度大,对工作面及回风隅角瓦斯的管理与控制变得越来越困难。为了有效治理矿井瓦斯以及矿井的安全生产,对瓦斯抽采钻孔布置参数工艺及封孔方式进行研究,进一步提升工作面瓦斯预抽效果已经迫在眉睫。

2 渗透率各向异性特征分析

渗透率是煤层瓦斯抽采的重要基础参数之一,分析煤样渗透率随地应力及取样方向的变化关系,得到其各向异性特征及对瓦斯预抽的影响作用机制,是确定本煤层预抽钻孔方位和倾角的基础。首先采用取芯设备在81310备用工作面采集大块煤样,加工成Φ50×100 mm标准试样。采用水磨切割法在块状原煤中钻取试样,钻芯方向与层理分别呈0°、30°、45°、60°和90°。每加工好一块试样后,立即用保鲜膜将其封装,并做好详细标签记用。煤样制备完成后,选用瓦斯作为测试气体,利用QTS-2型煤岩渗透率测试系统,进行渗透特性试验,设置的进气压力为1.5、1.0、0.5 MPa,围压为5、8、10、12 MPa,测得不同条件下煤样的渗透率。

由图1可知,不同的进气压力下,煤样的渗透率有所变化,但是随着取样角度的增大,渗透率均呈现下降趋势;当进气压力为0.5 MPa时,取样角度为0°时煤样的渗透率可达到0.06 mD,90°时渗透率趋于0。当进气压力为1.0 MPa时,取样角度为0°时煤样的渗透率可达到0.076 mD,但90°时渗透率仅为0.000 1。当进气压力为1.5 MPa时,取样角度为0°时煤样的渗透率可达到0.067 mD,但90°时渗透率仅为0.000 7。将0°和90°做对比,发现煤体渗透率差了两个数量级,煤体渗透率随着取样角度的增大而快速降低。可以得出与层理的夹角变化对煤样渗透率存在明显的弱化作用的结论。

3 瓦斯抽采钻孔参数优化

3.1 钻孔布孔方位优化

通过2节的实验可知,保德煤矿8号煤层存在明显的裂隙发育方向,不同方向的瓦斯渗流规律存在显著的差别,导致钻孔抽采效果存在明显的方位特征。为获得工作面最佳的顺层钻孔布置方式,进一步分析不同方位、不同倾角钻孔抽采效果,在81310辅运顺才28联巷至切眼位置施工4组测试钻孔,分别测试与裂隙呈30°、45°和90°钻孔的抽采效果。如图2所示,每个钻场施工5个钻孔,钻孔间距5 m,钻孔孔径113 mm,钻孔深度为220 m。从左到右分别为1、2、3、4号钻场,其方位角依次为30°、45°、90°、90°。1-3号钻场钻孔倾角为-1°,4号钻场5个钻孔的倾角分别为-4°、-6°、-2°、-1°和0°。各组钻孔施工完毕后,采用“两堵一注”的方式对钻孔进行封孔,封孔深度为16 m,并连入井下的抽放系统,对各个钻孔的瓦斯抽采浓度和瓦斯抽采流量进行统计分析。

L为联络巷

3.1.1 顺层钻孔最佳方位角分析

由图3分析可知,与煤体裂隙呈90°的测试钻孔抽采效果最好,45°的测试钻孔次之,30°的测试钻孔抽采效果最差。根据钻孔与裂隙的角度,当钻孔与裂隙或层理呈直角关系时,抽采效果最佳,抽采浓度和抽采纯流量均最大。

图3 不同方位测试钻孔抽采浓度、抽采纯流量对比

3.1.2 顺层钻孔的最佳倾角分析

对图4进行分析可知,方位角为90°时,倾角为0°、-2°和-4°的钻孔抽采平均浓度在70%以下,且抽放浓度波动较大。剩余-6°和-1°两个钻孔瓦斯抽采浓度曲线的波动幅度持平,前后期各有明显优势阶段。通过采用协方差计算其中-6°抽采曲线的协方差为5.07,-1°抽采曲线的协方差为6.83,可见-6°抽采曲线的稳定性更好,其抽采效果最佳。可以得出钻孔的倾角越大说明钻孔穿越的层理面越多,此时各层理面的瓦斯流动效果最佳。

图4 方位角为90°时不同倾角测试钻孔瓦斯抽采浓度对比

3.2 抽采半径及钻孔间距优化

为了进一步优化本煤层钻孔抽放效果,满足矿井合理的采掘接续,采用瓦斯压降法、瓦斯含量法和钻孔流量法分别对8号煤层钻孔抽采半径进行了测试,通过数据对比分析,得出不同抽采时间的有效影响半径。

3.2.1 瓦斯压降法

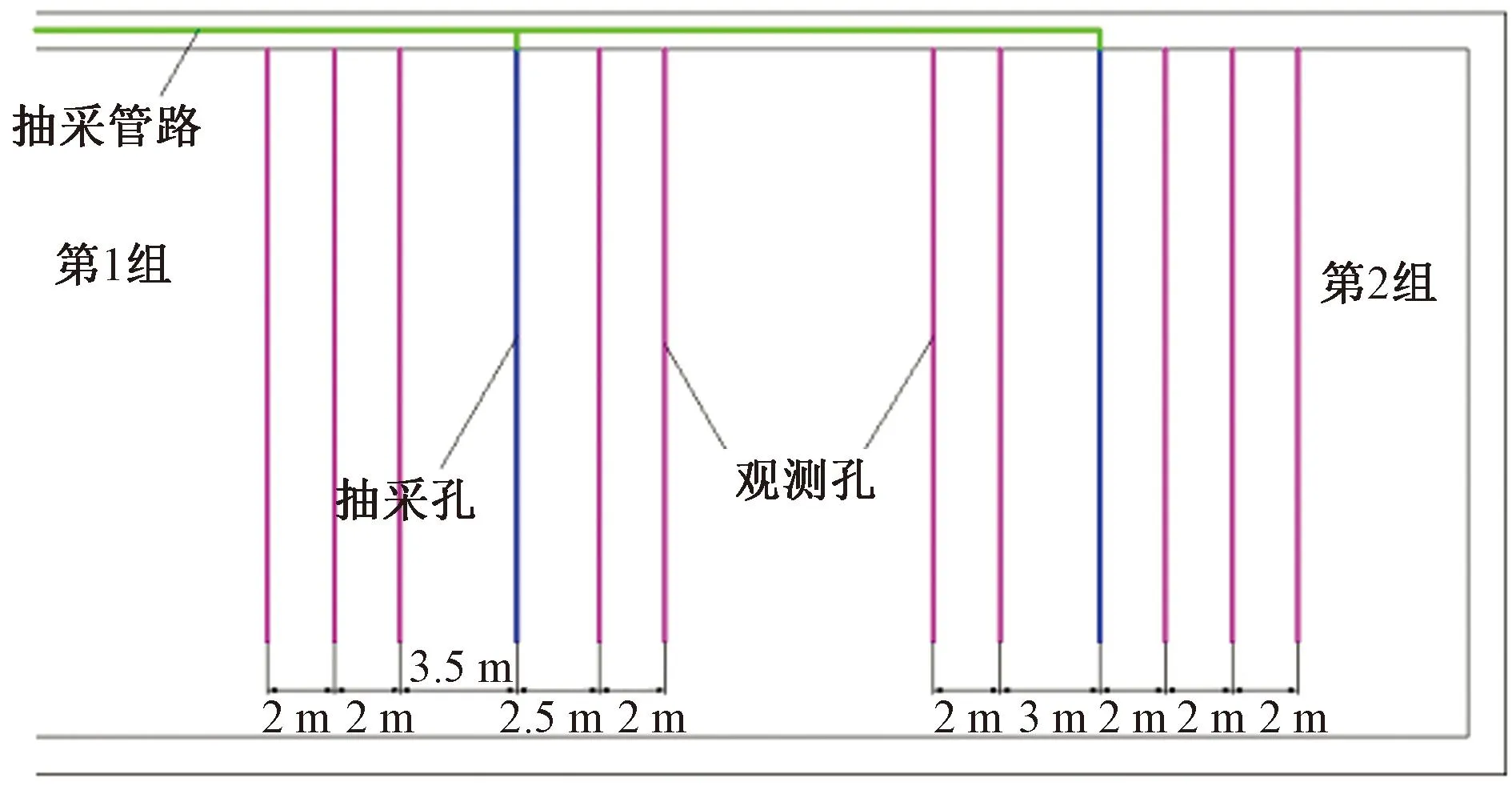

在81310回风顺槽22联巷施工2组钻孔,每组都有6个钻孔,其中1个采用钻孔联网抽采,共计施工钻孔12个,其中测压钻孔10个,抽采钻孔2个,2组钻孔之间间距15 m,其中钻孔施工设计如图5所示,此时测压钻孔可以测试的抽采半径距离包括2、2.5、3、3.5 、4 、5 、5.5、7.5 m。

图5 钻孔布置示意图

两个抽采钻孔于2018年9月30日接入瓦斯抽采管路。对各个钻孔的气体压力变化进行记录分析。将瓦斯压力的降低值与抽采时间对应关系进行分析,如图6所示。在采用顺层钻孔预抽煤层瓦斯时,须将瓦斯预抽至安全容许值下,且预抽率达到30%以上,可认为煤层瓦斯压力下降10%的位置与抽采钻孔中心的距离为钻孔抽采影响半径,煤层瓦斯压力下降30%的位置与抽采钻孔中心的距离为钻孔有效抽采半径。通过对压力数据的分析可以得出,2个月时的钻孔抽采有效半径约为2.5 m,3个月时的钻孔抽采有效半径约为3 m,4个月时的钻孔抽采有效半径约为4 m。

图6 孔内气体压力降低率与对应时间分析

3.2.2 瓦斯含量法

在81310回风顺槽的21联巷、24联巷、28联巷都布置1组钻孔,对应的抽采半径观察时长为6、5、4个月。每组钻孔包括1个瓦斯抽采钻孔和3个考察钻孔。相邻两个考察钻孔的孔间距为1 m,再根据残余瓦斯含量测试结果考虑是否增加考察钻孔。

整组钻孔抽采4个月后,距离抽采钻孔2、3、4 m位置处的考察钻孔所取煤样的瓦斯含量值分别降低了50%、63%和54%,钻孔抽采6个月后,距离3.5、4.5 m位置处的考察钻孔瓦斯含量值分别降低了37%和40%。综合残余瓦斯含量值的变化,得出抽采4个月时,钻孔有效抽采半径达到了4 m,抽采6个月时,钻孔有效抽采半径达到了4.5 m。

3.2.3 瓦斯流量法

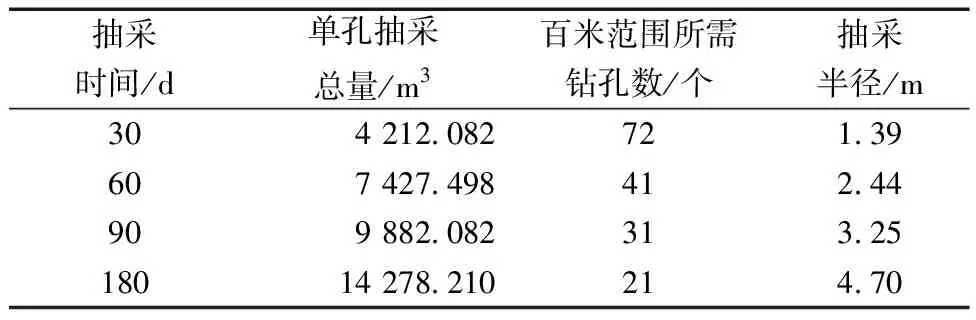

钻孔瓦斯抽采半径主要与煤层瓦斯含量、透气性系数、抽采钻孔直径及负压、抽采目标及时间等因素有关。在煤层瓦斯含量测定的基础上,根据瓦斯抽采目标,测定钻孔瓦斯抽采能力,然后经过计算分析,可以确定钻孔的瓦斯抽采半径。根据抽采钻孔平均单孔日抽采瓦斯量统计结果拟合得出抽其衰减负指数曲线的数学表达式为y=160.21e-0.009x,积分解算钻孔的有效抽采半径。

综合现场3种实测方法得出在抽采负压为13 kPa时,孔径为113 mm的钻孔,如表1所示,抽采1个月有效抽采半径为1.4 m,2个月时的钻孔抽采有效半径约为2.5 m,3个月时的钻孔抽采有效半径约为3 m,4个月时的钻孔抽采有效半径约为4 m,6个月有效抽采半径为4.5 m。

表1 瓦斯流量法计算钻孔有效抽采半径结果Table 1 Calculation of effective extraction radius of drilling holes using gas flow method

3.3 瓦斯抽采钻孔封孔方式优化

在抽采系统中,抽采钻孔封孔这一步骤直接影响抽采效果,封孔质量稍有不慎,极易造成漏气,就会降低抽采瓦斯浓度,降低瓦斯抽采量。在81310备用工作面选用不同的封孔材料、封孔堵头、封孔深度、封孔工艺和封孔注浆压力,设计12种不同封孔方式组合,如表2所示,优选适合保德矿8号煤层的最佳封孔方式。

表2 试验区抽采效果考察封孔方式汇总Table 2 Summary of hole sealing methods for evaluating the extraction effect in the experimental area

按照表2的封孔方式施工12组钻孔,每组包含5个顺层钻孔,共计60个钻孔,孔间距5 m,每组钻孔间距20 m,封孔完成后接入井下抽放系统进行抽采,观察各组钻孔的瓦斯抽采浓度。

通过对比图7和图8钻孔瓦斯抽采浓度可知,相同条件下采用8~16 m和0~16 m的封孔深度,钻孔瓦斯抽采浓度平均值分别为55.86%、75.9%、70.05%和61.11%高于0~8 m和0~12 m的封孔深度的平均瓦斯抽采浓度,可知在巷道煤壁以里8~16 m为峰后应力增高区,在此区域封孔,抽采效果会较好,在实际生产中还应考虑到节省封孔材料,优先选择封孔距离为8~16 m。

图8 新材料+囊袋不同封孔距离抽采效果对比

对图9和图10分析可知,在封孔深度0~12 m时,采用速凝水泥+马丽散,增大注浆压力,采用两堵两注封孔时,钻孔瓦斯浓度平均值为70.66%,抽采效果优于两堵一注低压注浆封孔。因此在有条件的情况下,可以采用增大注浆压力和“两堵两注”的方法进行注浆。

图9 封孔深度0~12 m时不同注浆压力抽采效果对比图

图10 不同封堵方式抽采效果对比

由图11可知,第9组、第10组瓦斯抽采浓度相较于第7组、第8组明显提高,可以得出新材料是具有很好膨胀性能的注浆材料,可以起到很好的密封钻孔的作用,囊袋作为封孔堵头能有效的提升钻孔封堵的气密性。

图11 不同封孔材料抽采效果对比

4 结论

(1)在实验室对8号煤层煤样渗透率随进气压力和取样角度的变化规律进行了研究,研究结果表明取样角度为0°渗透率最大,随着取样角度的增大,渗透率均呈现下降趋势,该实验为工作面的顺层钻孔施工方位提供了理论依据。

(2)根据得到的4组实验钻孔的瓦斯抽采浓度和瓦斯抽采流量进行分析得出,当预抽钻孔裂隙呈90°的测试钻孔抽采效果最好,钻孔的倾角越大,各层理面的瓦斯流动效果最佳。

(3)通过对现场12组不同封孔方式瓦斯抽采浓度进行分析,得出最佳封孔距离为8~16 m。新材料+囊袋作为堵头能有效的提供封孔的气密性,在条件允许的情况下可以增大压力和“两堵两注”的方法进行注浆。

(4)采用3种不同的方法对钻孔的抽采半径进行研究,得出4个月时的钻孔抽采有效半径约为4 m,6个月有效抽采半径为4.5 m。