电站调节阀阀体结构参数对流阻特性的影响

龚俊霖, 黄天成*, 周青杨, 姚周坤, 华剑

(1.长江大学机械工程学院, 荆州 434023; 2.长江大学机械结构强度与振动研究所, 荆州 434023;3.武汉锅炉集团阀门有限公司, 武汉 430000)

调节阀作为重要的压力管道元件,主要在流体介质输送中起到调节流量和压力的作用,是现代工业过程系统中确保各种工艺设备正常工作的重要元件[1-3],随着装置的高参数和大型化,以及一些高温、高压差的复杂工况不断涌现,如何提高调节阀性能已成为主要研究方向,截至目前,对调节阀的研究主要集中在阀芯的结构设计和流场分析上[4-6]。王伟波等[7]对调节阀的等百分比流量特性的窗口型线进行研究,得到套筒与阀座之间的环向间隙在小开度情况下,对阀门流量系数影响较大。管桉琦等[8]设计了一种两级多孔套筒结构,并采用数值仿真的方法对比分析了套筒开孔优化前后的流场。刘秀梅等[9]基于计算流体动力学方法,数值研究了液压调节阀内瞬态流动及其压力脉动特性。徐东涛等[10]针对多级降压调节阀涡激振动现象,基于计算流体力学与热流固耦合模态分析方法,仿真得到3种工况下流体压力、涡核速度分布云图。蒋永兵等[11]研究了内外层套筒开孔孔径组合对流量特性的影响。赖庆峰[12]对套筒式调节阀进行不同开度的仿真,将其得到结果与试验数据对比基本吻合。Qian等[13-14]讨论了阀芯结构的形状和套筒的窗口形状对调节阀流量特性的影响。高志新等[15]研究了阀体及阀座对流量特性的影响,结果表明:入口腔和中腔对阀体的流量系数影响最大。王冠等[16]研究了多级降压调节阀不同结构参数的阀芯对流阻系数的影响。

综上可知,前人研究多集中在阀芯的结构以及流量特性[17],而忽略了调节阀阀体结构参数对流阻特性的影响,在大型阀门中流阻系数的减少能节约电能,中国的D9700止回阀因流阻系数的降低,一年可节约1.4×105kW·h[18]。能源日益紧缺,对大型阀门的节能优化设计非常重要的。鉴于此,以套筒式调节阀为分析对象,基于数值模拟的方法,结合正交实验设计方法,分析阀体结构参数对阀体流阻特性的影响,并进行结构优化。同时对正交实验优化后得到的阀体结构,进一步分析在阀体其他结构参数确定时,阀体的入口角度对调节阀流阻系数的影响,为套筒式调节阀的设计提供一定的依据,也为后续套筒式调节阀的结构优化提供理论支持。

1 数值计算方法

1.1 控制方程及湍流模型

在CFD(computational fluid dynamics)数值模拟过程中,需要将流体控制方程与湍流模型进行结合,调节阀流体介质流动时,其质量和动量要保持守恒,同时在分析调节阀流阻特性时,需要对其流量系数和流阻系数进行计算。

质量守恒方程为

(1)

动量守恒方程为

(2)

式中:ρ为密度;t为时间;u为速度;v、w为速度u在x、y和z方向上的分量;∇为梯度算子(即在空间各方向上的全微分):p和τ分别为微元上的压力和黏性应力的分量;g和F分别为微元上的重力体积力和微元上的外部体积力。

流阻系数的计算公式为

(3)

流量系数的计算公式为

(4)

式(4)中:Δp为静压力损失,Pa;ρ为介质密度,kg/m3;ν为流体速度,m/s;Q为体积流量,m3/h;ρ0为水的密度,kg/m3。

通过调节阀的介质流动状态为湍流流动,为了提高计算精度,采用对湍流漩涡的计算更加准确的RNG(Re- normalization group)k-ε湍流模型,其对应的输运方程为

(5)

(6)

(7)

(8)

(9)

1.2 几何模型与计算模型

图1为某套筒式调节阀结构示意图,其主要由阀体、阀座、套筒和阀瓣组成,介质从右侧入口流入,经过套筒上的通孔之后,从左侧出口流出,通过阀瓣的移动来控制调节阀的开度,从而改变系统的流量及压力。

图1 调节阀的结构示意图

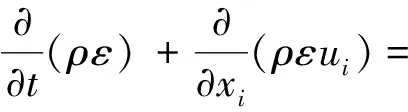

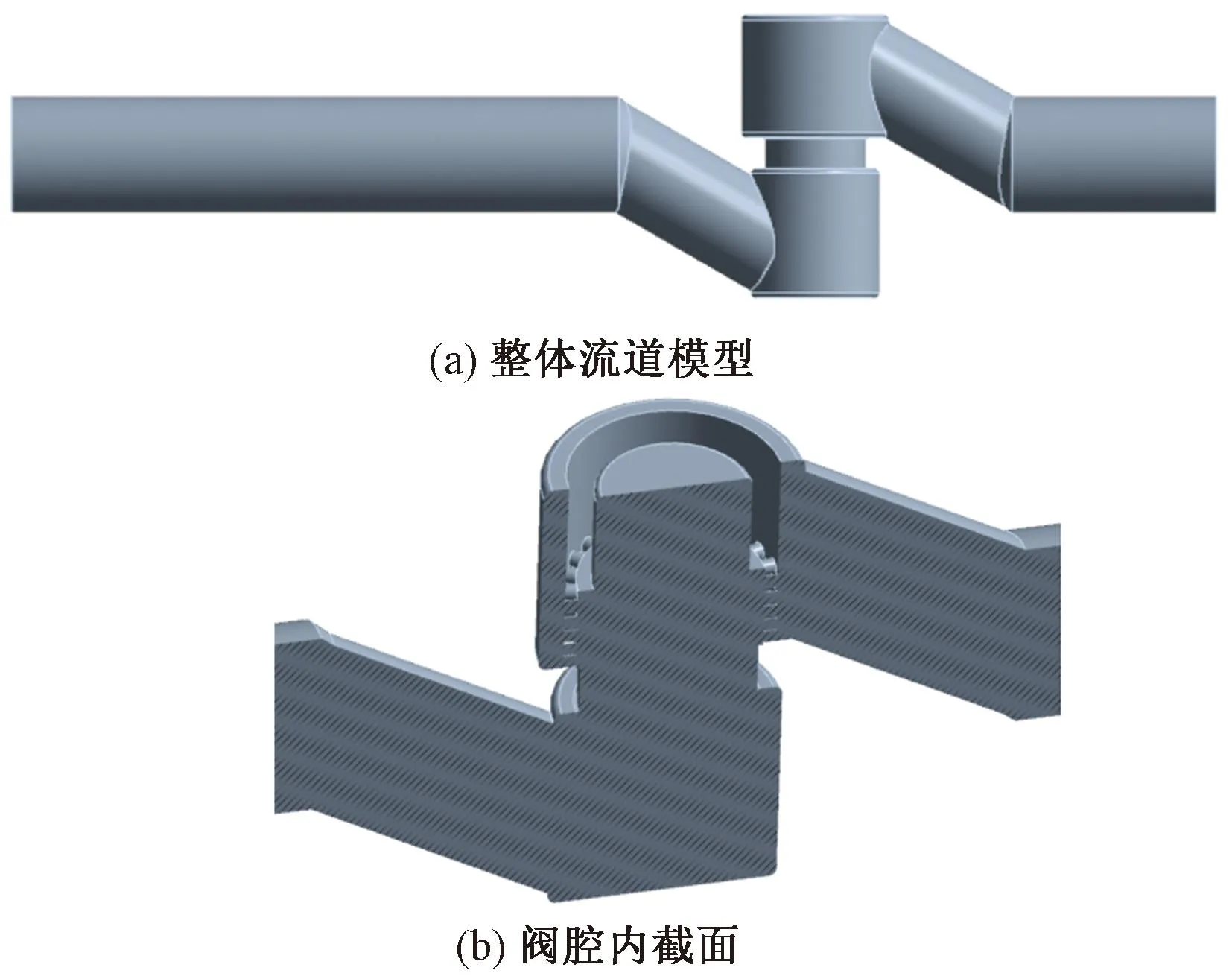

根据调节阀的三维几何模型,采用三维CFD软件反向建模的方法创建了其流体域模型,在CFD分析时,为了减小调节阀外部流体对阀体内的流场的影响,结合调节阀现场的安装情况,对调节阀的流体域模型的进出口进行了适当的延长,入口端延长2D、出口端延长6D(D为阀门公称直径),得到调节阀的CFD计算模型如图2所示。其中,图2(a)为整体流道的模型,图2(b)为阀腔内截面图,可以看出,数值模拟时是按照有套筒的情况进行计算,更加贴近实际工况。

图2 调节阀CFD计算模型

1.3 网格划分和边界条件

根据调节阀流体域的几何轮廓特点,利用非结构化网格进行处理,由于中间流道部分结构较复杂,为了得到准确的计算结果,提高计算的精确度,将中间节流孔处的流道部分进行局部加密,网格划分结果如图3所示。

图3 调节阀流体域网格

网格数目对计算效率和计算时间有很大的影响,因此进行网格无关性验证对选择合理的网格数量尤为重要。现对该调节阀全开状态下的流道模型进行不同网格数量下的数值模拟,结果如图4所示,可以看出,网格数量在达到119×104后,其进出口流量基本保持一致,考虑到模拟结果的准确性和计算成本,选择网格数量为119×104用于后续的数值模拟。

图4 网格无关性验证

调节阀的工作介质为574 ℃蒸汽,采用COUPLED算法,使用具有二阶精度的迎风格式进行流场计算求解。调节阀的设计压力为2.5 MPa,工作时要求要保证压差不大于0.05 MPa,因此在边界条件设置时,将入口压力设置为2.5 MPa,出口压力设置为2.45 MPa。在残差曲线精度为10-5的情况下,对入口流量和出口流量进行监测,得到进出口流量曲线保持平衡,且残差曲线基本保持不变时认为模拟计算结果收敛。

1.4 数值计算准确性验证

为了验证数值计算对调节阀介质流动的准确性,对文献[12]中的套筒式调节阀进行模拟仿真,将得到的仿真结果与实验数据相比较。从图5可以看出,其走线趋势基本一致,且偏差不大,表明选择的数值计算方法有一定的可靠性。

图5 数值计算准确性验证

2 试验设计

2.1 试验因素确定

由于阀体的结构参数变量较多,为了准确的获得阀体结构参数对调节阀流阻特性的影响,根据阀体的结构特点可知,影响阀门流阻特性的因素主要在于阀门内腔的结构变化,因此将调节阀阀体上腔、中腔、下腔和阀体长度4个主要部分结构参数作为试验因素。阀体4个部分的结构参数包括上腔高度H1、上腔半径R1、下腔高度H2、下腔半径R2、中腔半径R3和阀体半长H3,各因素在阀体中的位置如图6所示。

图6 阀内腔结构的试验因素

2.2 各因素水平确定

根据现有调节阀结构几何尺寸及其技术参数的要求,在调节阀内腔结构几何尺寸允许范围内,对各因素确定了3个水平,具体因素水平情况如表1所示。

表1 各因素及水平Table 1 Each factor and level

2.3 正交试验方案

由于考虑调节阀阀体结构的因素及水平较多,可以采用正交试验方法减小试验次数、缩短试验周期。根据表1可知,需要考虑6个因素,每个因素包含3个水平,因此可以采用表2所示的正交试验方案。根据表2的试验方案,建立对应的CFD分析模型,完成CFD分析。

表2 正交试验方案Table 2 Orthogonal test scheme

3 结果与分析

对正交实验结果进行分析一般采用极差分析与方差分析。方差分析通过检验多个总体的均值是否相等来判断自变量因素是否对因变量具有显著影响。

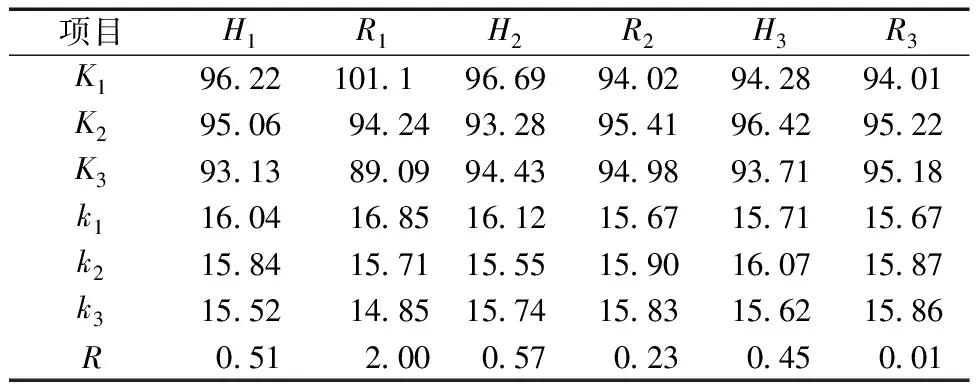

从表3可以看出,对流阻系数的显著性影响的排序为R1>H2>H1>H3>R2>R3,则对流阻系数影响最显著的是上腔半径,最不显著的是中腔半径。同时可以看出中腔半径和阀体半长对流阻系数的影响显著性相近。则在结构优化中要想改变流阻系数时首先要对上腔半径进行改变。

表3 方差分析Table 3 Analysis of variance

极差指的是最大值和最小值的平均值在每个列中对应于各水平的差异。从表4可以看出,上腔半径的极差值最大为2,则其影响程度最大,中腔半径的极差值最小为0.01,则其影响程度最小,将各结构参数的极差值进行比较得到对流阻系数的影响程度依次为R1>H2>H1>H3>R2>R3,与方差分析的结果一致。

表4 极差分析Table 4 Range analysis

图7为各个结构参数的主效应图,以最小流阻系数为目标可以得到最优结构参数,对上腔高度H1,上腔半径R1和下腔高度H2取最大值分别为388、235、420 mm,对下腔半径R2,阀体半长H3和中腔半径R3取最小值,分别为205、625、160 mm。

图7 阀体各结构参数的主效应图

对优化后的阀体结构进行建模,并对其进行仿真得到流阻系数为14.79,相比原结构流阻系数16.71,其流阻系数减少了11.49%,同时流量系数也增加了12.45%,说明优化后的结构在介质通过时所受到的结构阻力减小了,则通过阀门时的压力损失越小,流通能力有所提升。

4 结构优化

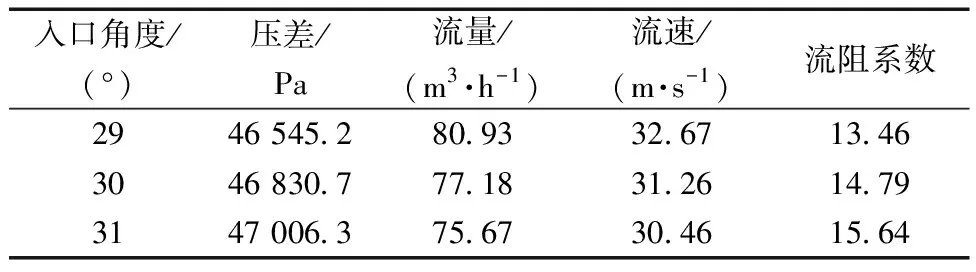

因为该阀体为对称结构,则出口角度与入口角度一样,而阀体入口角度被阀体上腔长度和阀体长度所约束,所以在通过正交实验设计后得到的最佳结构情况下,再对入口角度进行优化,在上腔高度为388 mm,阀体半长为635 mm时,其入口角度可变化范围为29°~31°,则分别对29°、30°、31°阀体进行仿真得到表5。

表5 不同入口角度的流阻系数Table 5 Flow resistance coefficients at different inlet angles

从表5可以看出,入口角度越小的时候,压差越小,流阻系数越小,则得到入口角度与流阻系数成正比关系,说明较小的入口角度的流通能力更好,该阀体优化选择29°的入口角度。

通过入口角度对流阻系数的分析得到入口角度为29°时,流阻系数最小,综合正交实验的其他优化结构参数,将优化后的结构与原结构进行比较得到表6,可以看出,原来结构的流阻系数为16.71,通过对阀体内流道结构和入口角度的优化后,优化后的阀体流阻系数为13.46,相比降低了19.45%。

表6 优化前后对比Table 6 Comparison before and after optimization

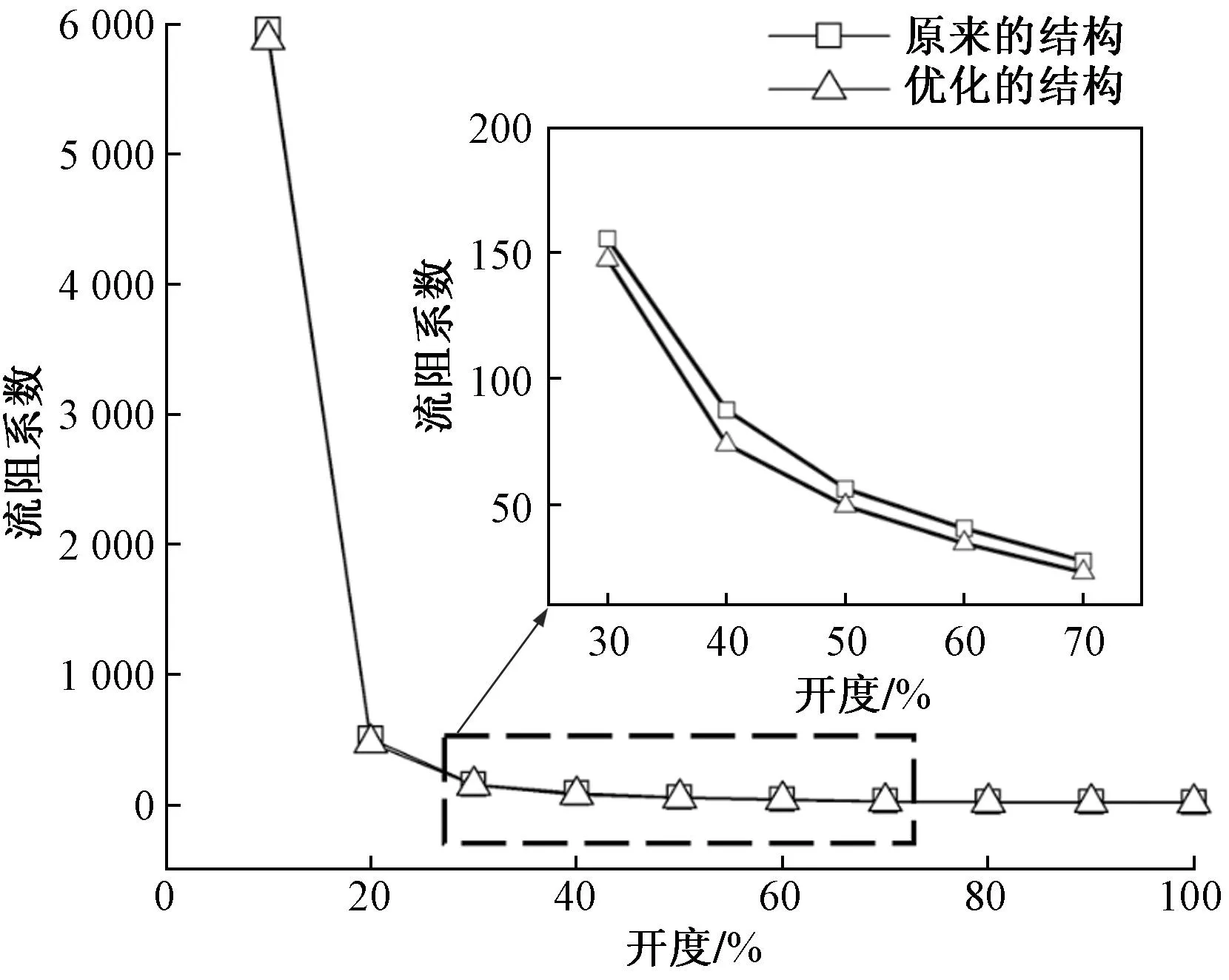

对原结构和优化的结构均进行不同开度的仿真得到不同开度下的流阻特性曲线,如图8所示,套筒式调节阀流阻系数在中小开度下有较明显的变化趋势,但是随着开度的不断增大,流阻系数随开度增大而减小的趋势越来越微弱,对于流阻系数来说,开度在40%之前,随着开度增加,流阻系数下降明显,但是在40%以后,可以看出,流阻系数变化不太明显,但是通过对比两种结构的流阻系数曲线可以看出优化后的结构不管在那个开度下的流阻系数都是小于原结构的流阻系数。

图8 不同开度下的流阻系数

对比图9与图10可知,结构优化后的阀体流场中流体速度更快,说明优化后的阀体结构对阀体内的介质产生的阻力更小,使得阀体的流阻系数降低,加强了阀体的流通能力。

图9 原结构的阀体流场图

图10 优化后的阀体流场图

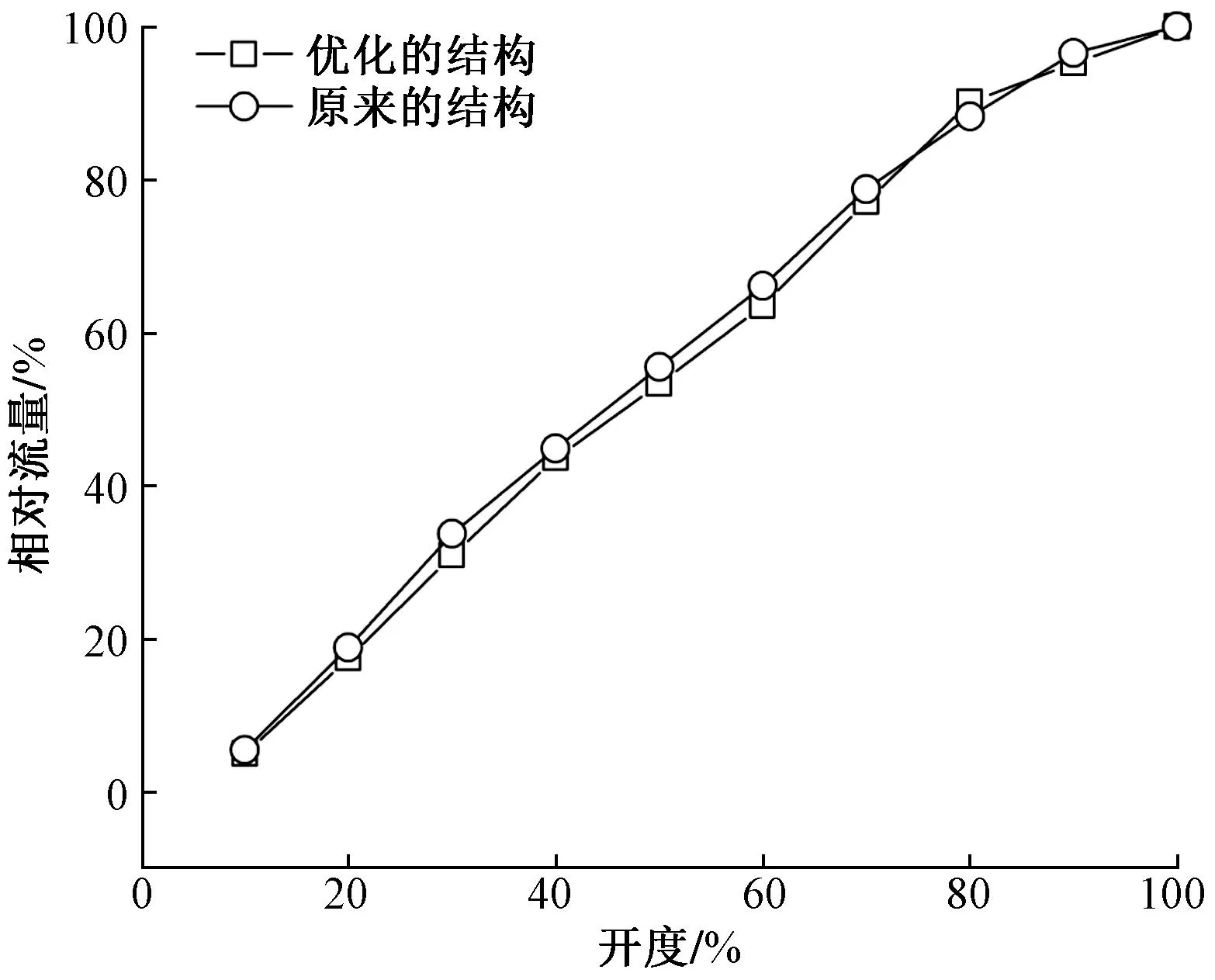

图11为两种结构的流量特性曲线,可以看出,流量系数曲线呈线性趋势,在80%开度以后,流量增长逐渐变弱,是因为在达到80%开度下,基本已经达到阀门设计的最大流通能力,即使再开也不会有太大的变化,并且在80%~100%开度时其流阻系数无明显变化,因此对应的流量系数变化也较小。

图11 不同开度下的流量特性曲线

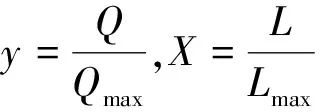

本次研究的套筒式调节阀是按照线性流量特性设计的,其理想的线性流量特性的公式为

(10)

(11)

得到理想的线性公式为

y=0.966 64x+3.338

(12)

式中:Q为体积流量,m3/h;L为开度,mm;R为可调比;Qmax为额定流量,m3/h;Lmax为最大行程,mm。

对原结构和优化的结构模拟仿真得到的流量特性曲线进行拟合得到式(13)、式(14)。

原结构流量特性曲线公式为

y=1.950 6x-2.621 59

(13)

优化后的结构流量特性曲线公式为

y=1.078 69x-0.523 72

(14)

从图12可以看出,优化后的流量特性曲线更加贴近设计的理想曲线,因此按照优化后的结构设计更加符合设计要求曲线。同时将两种结构与理想的线性设计曲线相比较得到的流量差值可以看出优化后的结构与设计曲线的差值更小。

图12 优化后和原来结构与理想线性的差值

5 结论

(1)通过正交实验设计得到阀体结构参数对流阻系数的影响程度最大的是上腔半径,其他因素排序为下腔高度>上腔高度>阀体半长>下腔半径>中腔半径。同时可以通过各结构参数主效应图可得到优化的最佳结构尺寸参数。

(2)在给定阀体其他几何尺寸参数的情况下,入口角度越大,通过阀门的流阻系数越大,则在一定范围内,入口角度和流阻系数是成正比,与流量系数成反比,对本次研究的调节阀来说入口角度为29°时,流阻系数最小,流量系数最大。

(3)通过正交实验优化和入口角度优化后得到的最优结构,其流阻系数与原结构相比降低了19.45%,且流量特性曲线也更加理想。