基于倾斜摄影的混凝土3D打印成型精度分析与预测

张学辉, 赵双双, 陈雄姿, 安军海, 郑书玉

(1.河北科技大学建筑工程学院, 石家庄 050018; 2.河北省岩土与结构体系防灾减灾技术创新中心(筹), 石家庄 050018)

混凝土3D打印技术是一项新型的增材制造技术,该技术由计算机获取三维构件模型的几何尺寸,并对其进行切片及打印路径设置,再利用混凝土3D打印机在某一方向上(通常为Z方向)进行分层堆积而成[1]。相比传统量测手段,其可以减少人力、降低成本、提高生产效率等[2]。但由于受到混凝土3D打印复合材料特性和打印机挤出成型工艺的影响,在构件成型精度方面较难控制。

在混凝土3D打印中成型精度是决定成型构件高质量发展的重要因素。目前,在控制成型精度方面主要通过对打印工艺参数和材料特性等进行调试与研究。王青等[3]提出一种基于改进快速点特征直方图和双重迭代的点云配准,这种方法能够克服配准点云数量限制,并提高了配准的精度,但其算法粗配准的效率较低。姚晓飞等[4]提出多元线性回归与误差分析的方法,研究了泵速、打印线速度与时间等对打印构件成型精度的影响,这种方法能够更加准确地对构件实际打印尺寸实现控制与预测。芮遨宇等[5]通过电子计算机断层扫描(geographic information system,CT)技术研究了层间间隔时间、打印层厚、环境状态对层间界面孔隙特征的影响,揭示了界面水分状态、层间孔隙特征及层间黏结性能三者之间的相互影响机制,更加有效地控制了打印构件的成型精度。胡元元等[6]通过采用压泵仪和SEM分析打印构件的孔隙率和微观结构来进行成型精度的控制与分析。马宗方等[2]以欧拉回路为基础提出一种混凝土3D打印路径优化算法,提高了混凝土3D打印构件的成型精度,并缩短了打印时间。陈纲等[7]提出利用控制变量法对混凝土3D打印构件的分层厚度、搭接宽度、挤出速度和进给速度4个打印工艺参数对成型精度的影响规律,并建立了数学模型来提高3D打印混凝土构件的成型精度,但并未结合打印构件的边界误差对其成型精度进行分析与预测。

基于以上对混凝土3D打印构件成型精度的研究可知,通过对打印工艺参数、配准方法和材料特性等进行调试与研究可以有效提高打印精度,但关于建模阶段的误差控制及模型的分析与预测却少有研究,因此在混凝土3D打印构件打印性能研究的基础上通过倾斜摄影测量技术实现打印构件逆向建模,利用ICP算法获取三维重建模型与基准模型的整体误差,以实现对混凝土3D打印构件成型精度的分析与预测。

1 倾斜摄影逆向建模

1.1 倾斜摄影精准性判定

倾斜摄影测量技术通过不同角度多方位快速获得大量数据信息,可更为直观和客观的反馈物体表观特征,因此提出利用倾斜摄影测量技术对混凝土3D打印构件成型精度进行分析。为验证倾斜摄影模型精准度的可行性,首先对单条混凝土打印构件进行倾斜摄影量测并逆向建模,获取模型横断面双向尺寸,进一步对倾斜摄影量测技术精准性进行评价。单条混凝土3D打印构件如图1所示,打印构件设计尺寸为10 mm(长)×5 mm(宽)×160 mm(高)。

图1 单条混凝土3D打印构件

基于Context Capture软件完成倾斜摄影三维建模的主要步骤如下。

步骤1空中三角测量。其决定着建模速度和准确度,主要通过倾斜影像数据实现连接点匹配、粗差检测、自由网构建等步骤,并引入外业像控点,参与整体区域网平差计算,求得加密点的高程和平面位置,同时解算得出每张影像的外方位元素,从而构建出一个连接点多角度、多影像覆盖、位置分布均匀的三角网结构[8]。

步骤2三维场景运算。通过上述空中三角测量,将像控点进行拼接,采用计算机图像密集匹配技术,实现三维场景运算,得到真实影像的超高密度点云数据。对单条混凝土3D打印构件进行倾斜摄影扫描如图2(a)所示。

图2 单条混凝土3D打印构件倾斜摄影逆向建模

步骤3波纹映射及模型重建。波纹映射简而言之,就是在三维物体表面粘贴图像,以增强对现实的感知,可以与照明技术、图像混合和其他技术相结合,从而初步得到三维重建模型[9]。

步骤4三维重建模型导出。Context capture三维实景建模软件本身带有多种导出格式,S3C格式可以通过手动S3C索引来进行模型拼接[10],但该格式模型相对偏差较高,3MX格式是Bentley通用格式,两种格式均不能进行编辑,而OBJ格式是一种标准三维模型数据格式[11],适合3D软件之间的相互导入,因此以OBJ格式导出,如图2(b)所示。

1.2 获取横截面信息

如图3(a)所示,对三维重建模型进行分割,并利用直线拟合法对横截面进行拟合,获取横截面的水平距离与垂直距离。图3(b)为某截面水平和垂直方向尺寸信息。图3(c)为相同位置截面利用游标卡尺对混凝土3D打印构件进行测量。

以“(D8)1.019 7”为例,D8为某个位置的纵向长度,1.019 7为横向长度

1.3 倾斜摄影精准性验证

通过对三维重建模型横截面几何尺寸拟合,获取30组X、Y方向上的拟合距离,通过游标卡尺对实体进行水平测量与垂直测量,获得实测距离,根据拟合距离与实测距离绘制散点图,如图4所示。

图4 拟合距离与实测距离散点图

根据图4(a)、图4(b)分别提取数据并拟合公式[式(1)、式(2)],由式(1)、式(2)可知,拟合距离与实测距离呈正比例趋势,二者误差较小,可说明倾斜摄影测量技术对混凝土3D打印构件进行三维重建时可真实反映构件的几何特征。

y=1.054x-0.089,R2=0.956

(1)

y=1.028x-0.032,R2=0.97

(2)

2 混凝土3D打印成型精度分析

2.1 创建基准模型

利用Autodesk Revit建模软件创建80 mm(长)×80 mm(宽)×70 mm(高)基准模型,如图5(a)所示,在三维状态下分别以DWG格式和SAT格式导出三维模型,其中SAT是由三维软件生成的ACIS文件,称为ACIS实体,可用来进行网格划分并进行数值计算。

图5 基准模型网格化

在网格化处理中,通过Revit软件创建或导入三维混凝土模型,并进行必要的设计和调整。为了进行混凝土3D打印,需将三维模型转换成STL格式,这是3D打印中广泛使用的文件格式。由于Revit软件没有直接提供网格化近似处理功能,在SolidWorks中,可以进行三角网格化处理,因此需先将三维模型从Revit中导出为DWG格式,然后再导入SolidWorks中进行网格化处理,将模型表面转换成由许多小三角形组成的网格结构,如图5(b)所示。这种近似处理是为了适应3D打印的特殊需求,同时减少复杂度,提高打印效率。

在完成网格化近似处理后,将模型保存为STL格式,以便在切片软件中进行进一步的路径规划和打印参数设置。

2.2 切片及路径规划

在快速成型技术中,将STL格式的三维实体模型导入切片软件CIIC,可以对打印路径、喷头大小、层高、打印初始坐标、构件填充方式等打印工艺参数进行设置,从而完成模型的切片分层处理[12]。切片处理的结果如图6(a)所示。在CIIC中,同时对打印路径进行设置,如图6(b)所示。这个流程中,CIIC软件负责将导入的三维模型进行切片处理,然后根据用户设置的打印工艺参数,生成对应的打印路径和构件填充方式。这些设置能够影响最终打印成品的质量和效率。

图6 STL文件切片及打印路径规划

经网格化近似处理、切片分层获取三维轮廓信息后进行软件编译,编译成功后获取G代码。

3 混凝土3D打印构件的制作与处理

3.1 混凝土3D打印构件制作

所用3D打印材料为硫铝酸盐水泥、河砂、粉煤灰、硅灰以及聚羧酸高效减水剂、葡萄糖酸钠等,配合比如表1所示。

表1 配合比设计

按表1配合比制备混凝土3D打印材料,然后将G代码导入混凝土3D打印机控制系统并进行相关参数设置。在打印前为防止成型构件凝结硬化对打印平台造成损害,需在打印平台上铺塑料薄膜,同时将拌合好的水泥基材料倒入储料筒中,水泥基材料由搅拌轴转动经转子挤出,为防止打印过程中出现断料情况,要通过手轮对水泥基材料进行预出料直至出料顺畅为止,并以打印速度为45 mm/s,挤出速度分别为130、132、134、136、138、140、142、144、146、148 mm/s,层厚为7 mm进行打印,即切片打印层数为10,打印成型构件如图7所示。将打印构件在打印平台上自然静置5 h后放进标准养护室。

图7 打印成型构件

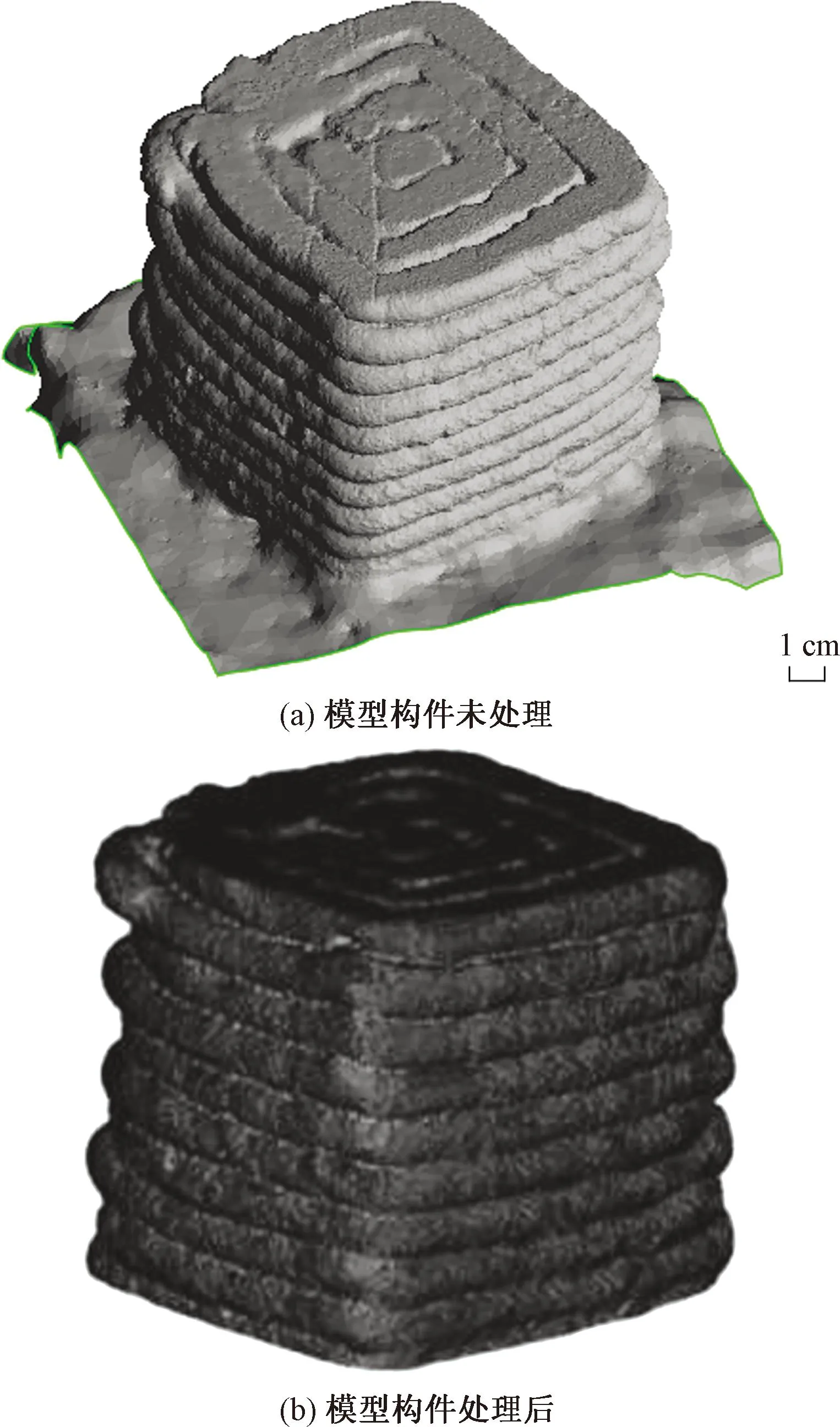

3.2 获取三维实体数据模型

在保证倾斜摄影测量精准性基础上,对3D打印构件进行多角度拍摄,获得倾斜影像数据,经空三处理、像控点拼接以及采用图像密集匹配技术实现三维场景运算,获得真实影像的超高密度点云数据。3D打印构件点云数据模型如图8所示,通过完成波纹映射可真实反映物体的全方位信息,经模型重建可获得真实的三维实景模型[13]。

图8 点云数据模型

3.3 点云数据处理

初始点云数据存在诸多无用点或局部缺失的问题[14],为进一步得到高精度模型需要对三维实景模型进行预处理,通过删除非连接项、体外孤点等可以将三维重建模型精细化,得到高精度模型,图9为三维重建模型。

图9 三维重建模型

4 ICP算法分析混凝土3D打印成型精度

4.1 ICP算法拟合对齐

点云模型配准目前常用的技术一般分为两种,即粗拼接和精准拼接,为使两个点云模型之间能够达到精准对齐,首先需要进行粗拼接,在粗拼接的前提下通过迭代法使两个点云数据模型进行精准拼接,而迭代最近点算法(iterative closest point,ICP)是现阶段最常用的精准拼接方法,此算法拟合精度高,可使两个点云模型快速达到精准对齐。

如图10所示,为准确分析混凝土3D打印模型与基准模型之间的误差,利用ICP算法将基准模与三维重建模型进行拟合对齐,通过多次迭代使误差函数达到最小值,即找到最优的变换矩阵φ。

图10 ICP算法模型拟合

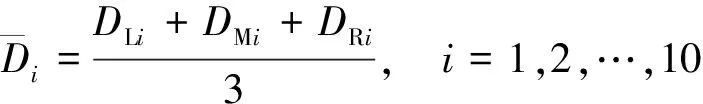

4.2 获取整体偏差

利用倾斜摄影测量技术对打印构件进行三维逆向建模,通过ICP算法使基准模型与三维实景模型进行拟合对齐[15],获取50组整体偏差,求得每组整体偏差平均值作为当前挤出速度下成型构件与基准模型的整体偏差,如图11所示。

图11 打印构件整体偏差

由图11所示的整体偏差曲线变化规律可知,当挤出速度在130~138 mm/s范围内时整体偏差值呈下降趋势,成型精度随挤出速度增大逐渐变好,其原因与水泥基材料的流动度、打印速度以及挤出速度有关。当打印速度为45 mm/s、挤出速度为130 mm/s时,由于打印速度过快,而挤出速度较慢,使水泥基材料在打印路径上出现拉丝现象,未能充分填充,导致整体偏差增大。当挤出速度在138~148 mm/s的范围内时,整体偏差值出现上升趋势,主要原因是由于挤出速度过快,使水泥基材料在打印路径上填充过饱和,材料受到挤压发生形变。由此可知,在所提出的混凝土3D打印材料配合比情况下,当挤出速度为138 mm/s、打印速度为45 mm/s时整体偏差值最小,3D打印成型精度最佳。

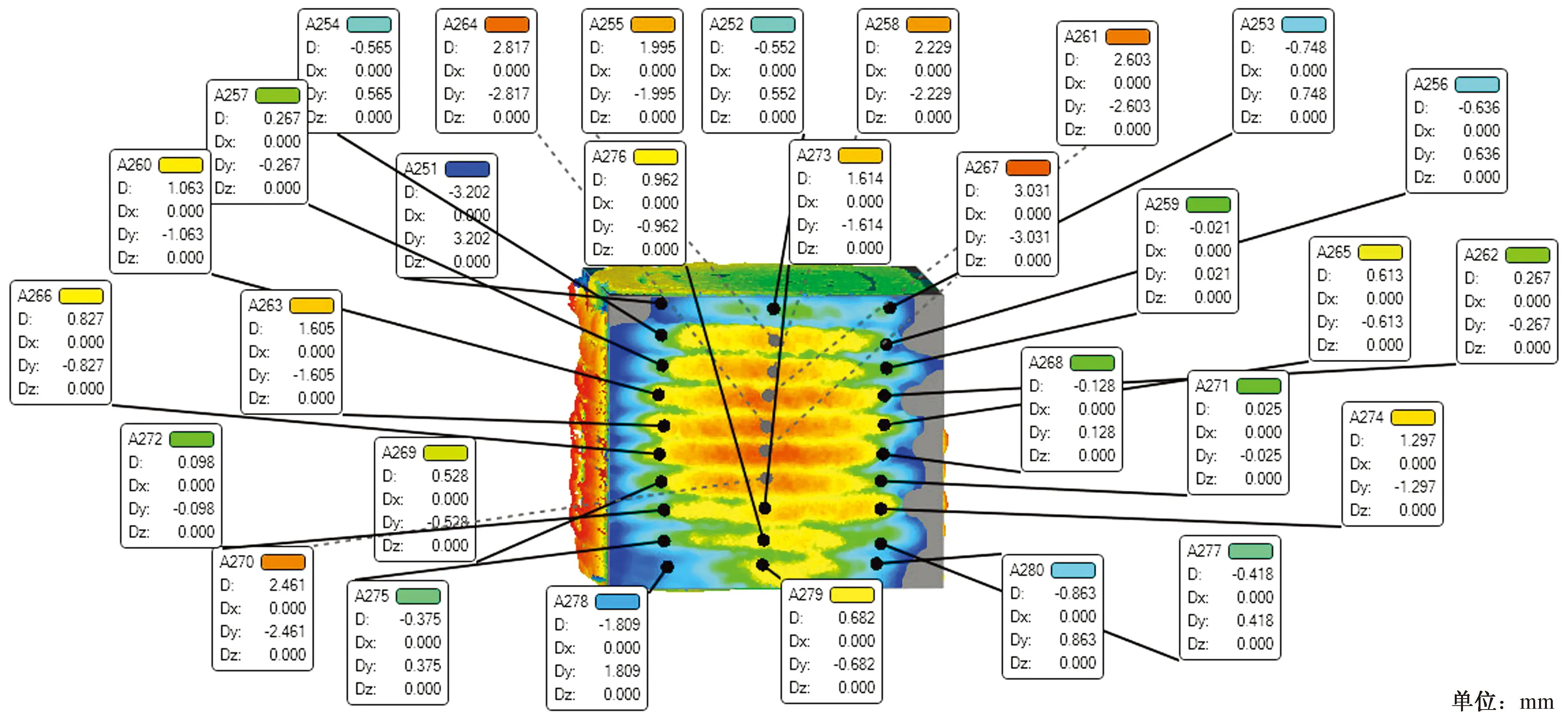

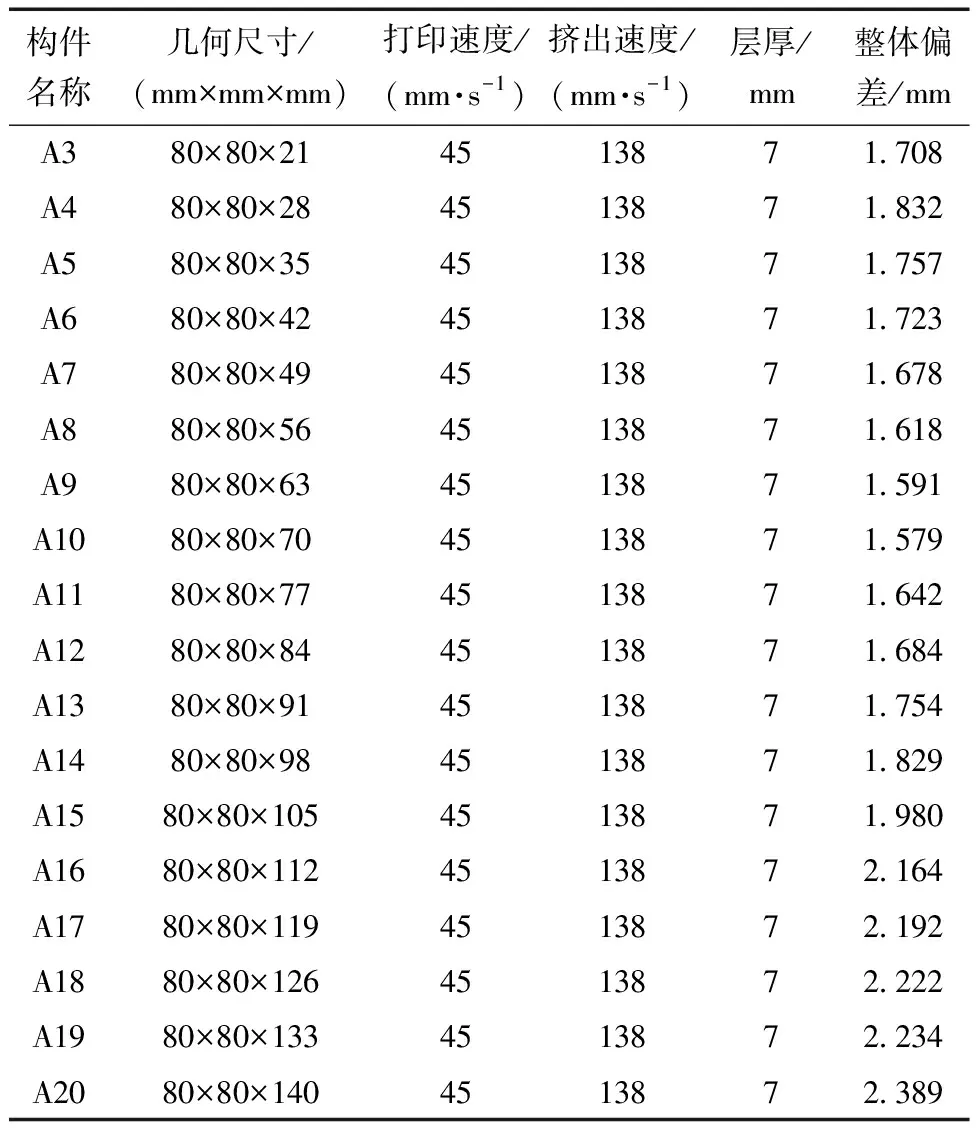

4.3 可建造性对成型精度的影响

为保证混凝土3D打印工作性能正常进行,水泥基材料需具有良好的工作性能。为保证水泥基材料被挤出时不发生离析现象,喷头挤出的水泥材料不会因水化反应使材料在打印过程中发生断裂,水泥基材料还需具有良好的可建造性。倾斜摄影模型经拟合对齐后,对具体位置偏差标注色谱图,根据色谱图颜色区分创建注释,获取某具体位置的边界偏差值,色谱图颜色越密越清晰反应各处偏差值大小以及分布情况[16]。打印构件通过创建注释获取A、B、C、D 4个面每层左、中、右3个位置的边界偏差,根据边界偏差对3D打印构件可建造性进行分析。图12为A面每层边界位置点。图13为边界偏差μi,其中μi可按式(3)~式(7)求得。

D为3个方向综合偏差;Dx为x方向的偏差;Dy为y方向的偏差;Dz为z方向的偏差

图13 打印构件A面边界偏差值

(3)

(4)

式(4)中:ALi、AMi、ARi分别为4个面中的其中一面每层左、中、右3个位置的边界偏差。

(5)

(6)

(7)

由图12、图13分析可知,随着打印层数增多,第4层压缩变形增大,可建造性降低,影响成型精度,偏差产生的主要原因是喷头抬高回走时喷头处水泥基材料未能瞬时断裂,导致打印构件局部几何形状发生变形,使成型精度下降。

5 三维打印模型预测

5.1 拟合圆弧角半径

如图14所示,对三维重建模型在起始位置为3.5 mm处,每隔7 mm进行水平剖切,以获取模型横截面二维尺寸信息。

D为每个圆弧角半径;R为拟合圆弧角半径

利用4个圆弧角部分点进行圆弧拟合确定圆弧角半径,图15(a)为拟合圆弧角,将每层4个圆弧角半径平均值θi作为本层所对应的圆弧角半径,可通过式(8)切得。

D为每个圆弧角半径;R为拟合圆弧角半径

(8)

式(8)中:D3i~D6i(i=1,2,…,10)为圆弧角半径;θi为圆弧角平均值。

打印层数与圆弧角半径变化关系如图15(b)所示。利用数据分析软件对每层半径平均值θi进行拟合,提取关于圆弧角半径与层数的关系式,如式(9)所示。

(9)

式(9)中:R2为拟合优度判定系数。

利用式(9)进行验证,求得圆弧角半径为13.71 mm,而利用逆向校核检测分析软件得到的圆弧角半径为14.279 mm,二者相差小,故可将式(9)作为圆弧角半径的预测公式。

5.2 三维打印预测模型

因混凝土3D打印工艺特点及外界因素影响等原因,导致打印构件发生形变,而非以理想状态进行打印,故需对三维打印模型的几何形状进行预测,在上述研究的基础上,根据边界偏差值均值μi[式(3)]求得模型的整体边界偏差平均值η可按式(10)表示。

(10)

根据圆弧角半径的取值可确定打印构件模型每层圆弧角半径的均值θi(i=1,2,…,10),根据每层的圆弧角半径均值θi求得整体三维打印模型圆弧角半径的平均值ω,计算公式为

(11)

由以上条件可预测三维打印模型的几何形状,并创建三维打印预测模型,如图16(a)所示。利用预测模型与混凝土3D打印实体构件进行拟合,如图16(b)所示,其平均偏差为0.223 mm,与基准模型相比误差值约1 mm,表明所提出的混凝土3D打印构件模型预测方法可行。

图16 混凝土3D打印构件预测模型与实体构件对比

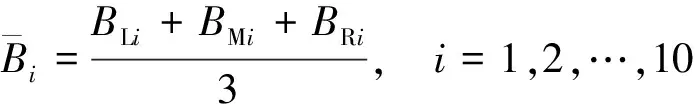

5.3 混凝土3D打印构件成型精度预测

由图11可知,挤出速度影响着混凝土3D打印构件的成型精度,经分析可知,在所提出的打印材料配合比情况下,当打印速度为45 mm/s,挤出速度为138 mm/s时成型精度最佳,因此以打印速度45 mm/s,挤出速度138 mm/s,层厚7 mm为基础,结合迭代最近点算法和倾斜摄影测量技术对3D打印构件的成型精度进行预测。在其他参数均不变的情况下再次打印构件,打印方案如表2所示,并通过ICP算法对三维重建模型与基准模型进行拟合分析,获取每个构件的整体偏差,整体偏差如图17所示。

表2 打印方案

图17 各打印构件整体偏差

由图17可知,打印构件A4~A10的整体偏差值较低,究其原因是当打印层数较少时,短时间内水泥基材料随水化反应材料的流动性得到改善,使材料刚度增强,足以支撑上部结构,不致引发较大变形,因此成型精度越来越好[17]。打印构件A10~A19的整体偏差值较高,主要原因是随着层数增多,打印构件的压缩变形量增加,偏差值逐渐增大,使构件成型精度下降。

为预测打印构件成型精度,对打印构件的整体偏差进行拟合分析,提取层数与整体偏差的关系由式(12)表示。

(12)

利用层数为20 层的打印构件对公式(12)进行合理性验证,经计算可知模型整体误差为2.438 mm,最佳拟合后整体偏差试验值为2.389 mm,试验值与计算值具有较好的一致性,故式(12)可作为混凝土3D打印构件打印层数与成型精度的预测公式。

6 结论

利用倾斜摄影测量技术精准量测及预测混凝土3D打印构件表观尺寸数据,为混凝土3D打印构件成型精度分析提出了一种新方法,并得到如下结论。

(1)通过倾斜摄影测量技术对单条混凝土3D打印构件进行精准性判定,证明倾斜摄影三维重建模型可真实反应混凝土3D打印构件的几何特征。

(2)利用倾斜摄影测量技术对50组打印构件实现逆向建模,通过ICP算法与基准模型进行拟合,经分析可知打印构件sk138与基准模型误差值最小,成型精度最佳,此时最佳打印速度Vd为45 mm/s,最佳挤出速度Vj为138 mm/s。通过打印构件局部边界偏差对水泥基材料可建造性进行分析,当打印至第4层时压缩变形较大,边界偏差值增大,可建造性降低,影响成型精度。

(3)利用局部边界偏差与圆弧角半径预测三维打印模型,并与打印构件进行最佳拟合,其整体偏差为0.223 mm,与基准模型相比误差约1 mm,说明综合利用ICP算法和倾斜摄影测量技术及预测公式能精准预判混凝土3D打印构件成型效果。