桩板式路基在高速公路改扩建中的应用研究

左向前ZUO Xiang-qian

(中铁二十五局集团第二工程有限公司,南京 210000)

0 引言

我国中东部地区平原居多,用地管理十分严格,土资源严重匮乏,部分地区土方需跨区跨市调配,常存在供应不及时,购土费用居高不下等问题,加之高速公路改扩建项目征地难,相较传统填土路基,采用桩板式路基结构优势明显。

1 工程概况

1.1 项目概况

G36 宁洛高速公路是连接我国东西的交通大动脉,既有高速公路为双向四车道,于2005 年底建成通车,随着时间推移已难以满足通行需求。本次改扩建以两侧拼宽为主,G36 宁洛高速公路明光至蚌埠段改扩建工程主体项目TJ-04 标,起讫桩号K165+000-K186.905+000,全长21.9km,其中桩板式路基施工范围K167+017-K173+091两侧,双侧共计6182m,如图1 所示。

图1 桩板式路基平面图

1.2 工程技术概况

桩板式路基采用工厂预制成型的混凝土高强管桩,先张法施加预应力,左右幅加宽桩板路基结构内外侧桩为PHC500AB 型管桩+PRC-I500C 型管桩,桩身混凝土强度等级为C80,单桩竖向承载力设计值2930kN,采用锤击法施工,上部通过桩顶连接构造或盖梁和预制梁板连接,中桩采用桩顶连接件插入梁板预留孔,对正后浇灌浆料,每联端桩连接构造采用小盖梁预埋钢板与管桩端板焊接,梁板放置于盖梁上,板与既有路基连接采用绑扎钢筋后现浇混凝土。

2 施工工艺

项目总体施工流程为:现场准备→管桩施工→硬路肩处理→桩顶连接件施工→预制梁板安装→后浇带施工→护栏施工→监控量测。

2.1 管桩施工

预制管桩进场及验收,清理管桩施工作业区障碍物,打桩机行驶路线范围内的场地用压路机碾压平整、夯实,设置高程控制点和轴线定位点,开展试桩确定承载力及相关参数、管桩的施工工艺工法,测放桩位、插桩、稳桩、锤击沉桩、接桩,沉桩至设计深度。

2.2 硬路肩处理

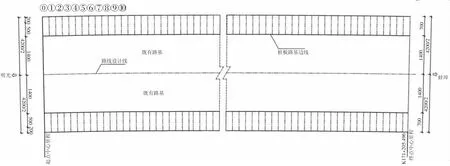

测量放线,切缝机配合挖掘机路肩开挖,原路面需拆除部分铣刨机铣刨回收利用,小型压路机对拆除完毕路肩进行碾压,薄弱段落进行注浆加强,检测达到设计承载力和弯沉要求后方可进行后续施工。利用拆除的波形护栏立柱,打入老路基部位增加现浇段承载力及纵横向制动力,浇筑不透水垫层与透水垫层,浇筑C20 垫块,开展变形监测,板与既有路基连接如图2 所示。

图2 板与既有路基横向连接构造立面图

2.3 桩顶连接件施工

桩顶连接包括盖梁连接和预制梁板直接连接两种形式。

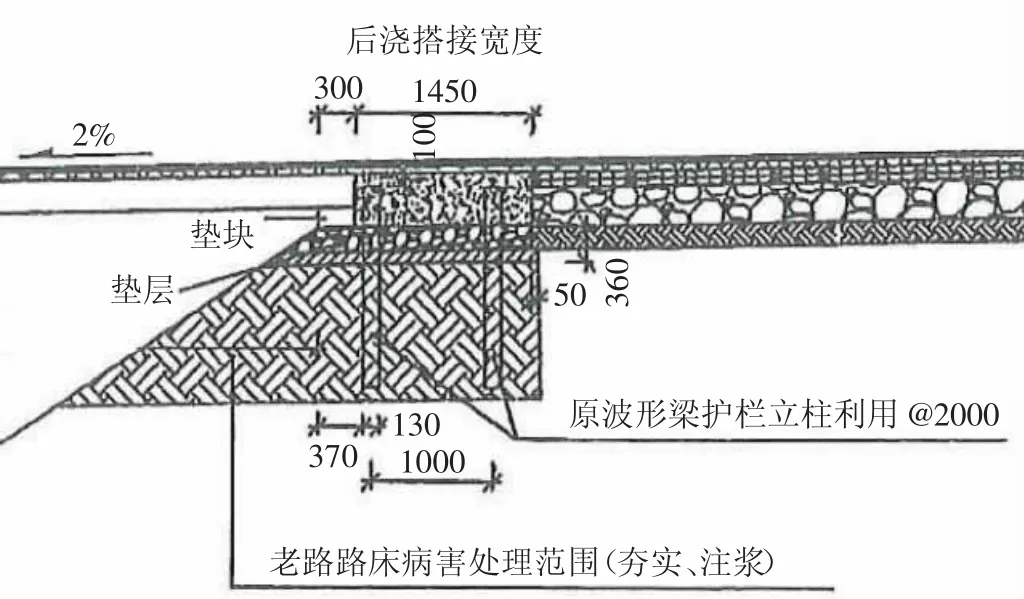

2.3.1 桩与盖梁连接

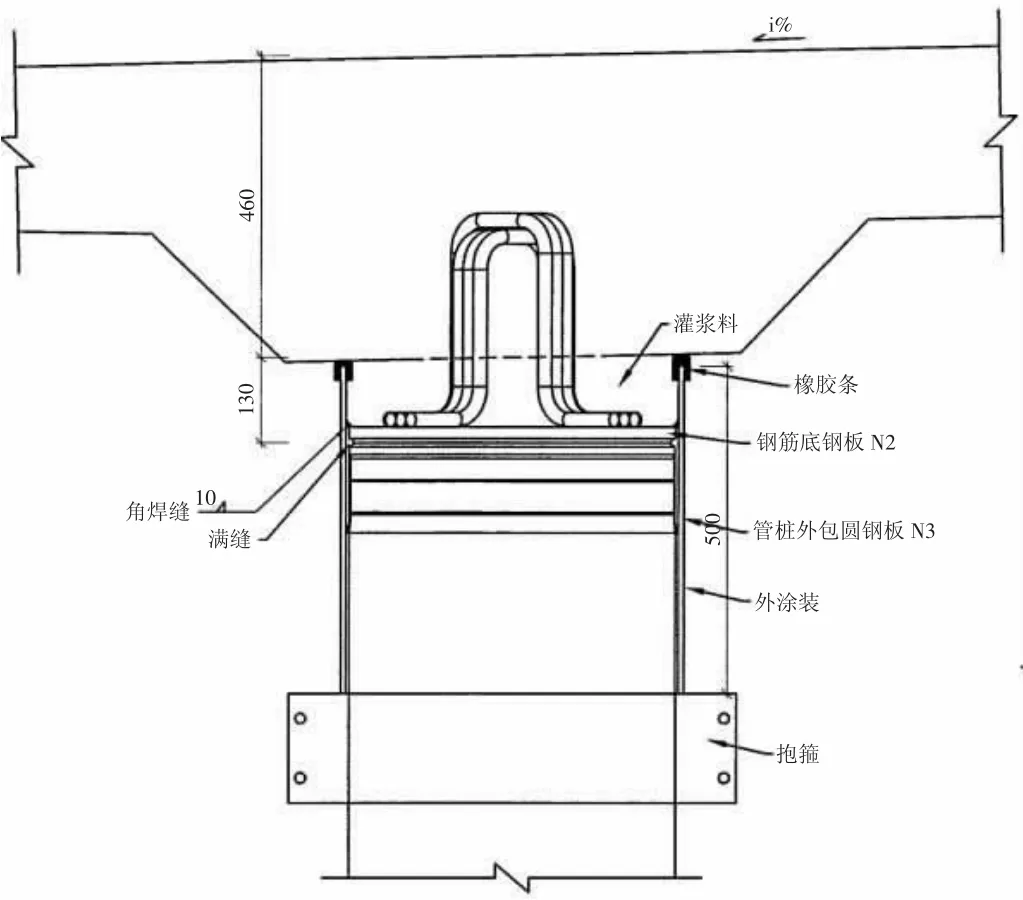

梁板每隔一定距离设伸缩缝,伸缩缝下设盖梁,联端管桩顶与盖梁底连接方式如图3 所示,盖梁底板预埋环形Q235 钢板,预埋钢板与管桩端板采用二氧化碳气体保护焊,支座采用新型滑板橡胶支座,支座需工厂预制,安装时注意支座主滑动方向应为顺桥向。

图3 管桩与盖梁连接示意图

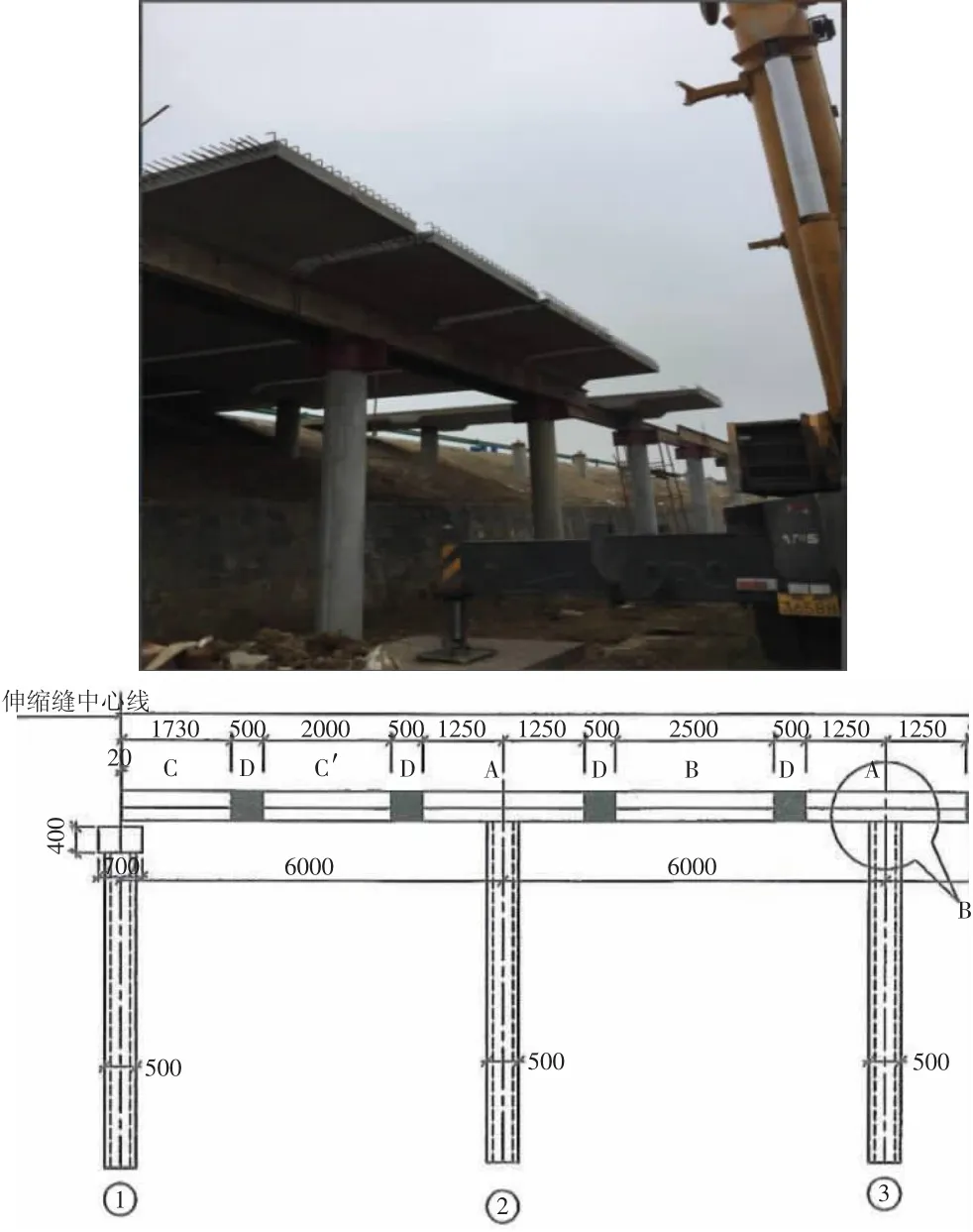

2.3.2 桩与板连接

桩顶与板连接如图4 所示,采用圆形钢板与桩顶端板进行焊接,圆形钢板上部连接U 型竖筋伸入梁板20cm,并灌入灌浆料予以固结。管桩外套圆环钢管,外表面进行涂装防腐。管桩与外套圆环钢管之间应设置橡胶圈,起到减震作用,钢板与外套圆环钢管之间应采用角焊缝全焊接连接。

图4 桩顶与板连接构造

2.4 梁板架设

梁板在预制构件厂完成预制,当预制梁板达到设计强度后,即可编号转运、存放,存梁台座支点上垫方木,装运过程中连接牢固,防止移动倾倒。

预制梁板安装前,桩顶设临时抱箍,管桩上部放置工字钢作为梁板临时支撑。预制板架设如图5 所示,架设应按编号及顺序开展,从每联联中桩顶A 板开始吊装,复核梁板位置,让桩顶预留钢筋插入梁板预留孔,浇筑灌浆料。灌浆料达到设计强度后,拆除起吊装备。吊装中跨预制B板,将其置于相邻两片已经固结稳定的A 板之间,复核梁板位置。吊装边跨预制C 板、C’板,使C 板一侧支撑于联端盖梁上,调整预制板位置。复核各预制梁板位置,浇筑湿接缝,养护至设计强度90%后拆除临时支撑系统,每联预制梁板主体施工后,绑扎钢筋浇筑护栏混凝土底座,完成防水铺装。

图5 预制板架设图

2.5 后浇带施工

为保证桥面面板整体性并限制裂缝开展,后浇带(1.45m 宽)要求采用C40 现浇无收缩混凝土,以达到桥面板无收缩裂缝的目的。后浇带的施工应在梁板架设完成后及时进行,在进行后浇带施工时,首先应清理后浇带施工的底部,然后进行钢筋的绑扎,模板的架设,采取天泵或吊车进行浇筑,然后对其表面进行收面,并衔接好预制板,保证横坡,并在联的两端设置伸缩缝。

2.6 防撞护栏安装

桩板式路基防撞护栏采用金属梁柱式护栏,护栏底座为现浇钢筋混凝土,浇筑过程预埋钢板与螺栓,护栏工厂加工成型后完成安装。

2.7 检测及监控量测

首联后浇带养护达到设计强度,针对桩板式路基结构开展静载和动载试验,确定承载力和结构稳定性是否满足设计要求。因桩板式路基结构受力复杂,且对板与路基搭接部分的沉降较为敏感,应对搭接部位的变形加强施工期间监测和使用期间监测,需开展板的水平位移监测和板与路基搭接部位的垂直位移监测。

3 技术难点与效果

3.1 预制管桩质量控制

预制桩施工质量对于桩板式工艺至关重要,项目采用锤击法沉桩,桩位、垂直度、接桩等工序需重点把控。

3.1.1 桩位控制

预制管桩施工前,对已有的测量基准点和基线,与各方复核认定,并定期进行复核,采用两次校正复核方式确定桩位,首先放样定出桩位中心,桩芯位置通过十字交叉法确定,在桩锤定位后开展二次复核桩位,使用铅锤校正,使桩锤中心与桩位中心重合。

3.1.2 桩身垂直度控制

调整桩在两个方向的垂直度,第一节桩是否垂直,是保证桩身质量的关键。桩身垂直度的控制可采用全站仪,在两个水平垂直方向控制,同时辅以垂直度尺,在桩身表面测量,用以微调桩身垂直度。

3.1.3 接桩控制

接桩时下节桩的桩头,宜高出地面1-1.3m,下节桩的桩头处宜设导向箍,以便上节桩就位。管桩焊接前应先确认接头部位是否符合要求,焊接宜采用二氧化碳保护焊,沿桩周对称进行。焊接时宜先在坡口对称点焊,待上下节桩固定后拆除导向箍再分层施焊,焊缝应连续、饱满,雨天焊接时,应采取可靠的防雨措施,保护焊冷却时间不宜少于8min,严禁用水冷却或焊好后立即沉桩。

3.2 桩与板连接质量控制

桩与板的连接直接关系路面荷载能否有效传递,预制梁板一定按图纸做好钢板预埋,预制桩顶按要求做好盖梁或者钢板焊接。桩与梁板通过支座连接的,要调整好支座受力方向,桩与梁板通过预留孔洞连接的,要控制好灌浆材料,采用自流平高强灌浆料。

湿接缝施工好坏对于桥面整体性至关重要,为降低后续混凝土开裂导致桥面出现收缩裂缝,湿接缝采用无收缩性混凝土,提高预制梁板使用寿命。

3.3 板与既有路基质量控制

梁板与路肩搭接部分搭接宽度与地基承载力均应满足设计要求,工后沉降不大于1.0cm,既有路肩通过夯实、注浆等工艺完成病害处理,现浇段内两排钢立柱严格按图纸打拔,控制插入路基长度,下垫层采用不透风混凝土保护既有路基,上垫层采用透水混凝土防止积水,现阶段与梁板钢筋绑扎焊接符合设计要求,并及时浇筑高标号混凝土,提高梁板与既有路基整体性。

3.4 产生效益

以本项目6182m 桩板式无土路基为例,按照传统填筑路基需占用周边厂房、林地及耕地约65 亩,回填土20万方,未考虑拆除厂房下,预计发生征地补偿费用390 万元,预估土源购置费600 万元,减少各项资源占用费990万元。项目地处平原,土源供应多为市区开挖土方,存在不持续性,土方回填周期长且受雨季影响大,桩板式路基多采用预制拼装工艺,较传统土方填筑工期预计缩短20%。

4 结论

通过蚌明高速改扩建桩板式路基的应用分析,桩板式结构提高了拼宽路基刚度,降低了后期不均匀沉降,减少了对既有建筑物、耕地及填土等资源的消耗与破坏,解决了当下环境保护要求高的问题,与常规路基相比,桩板式结构具备工厂化、标准化、装配化等施工特点,使施工质量得到保障,施工效率明显提高。随着日益增多的出行需求,对既有高速公路改扩建势必成为一种趋势,实现快速装配式施工将是我们研究的方向,桩板式结构需不断实践优化,探索出一套更经济、更高效、更耐用的施工技术,为以后的高速公路施工提供经验借鉴。