回转式空气预热器风量分切防堵灰技术的应用

刘中政,康 强,马 强,何立飞

(北京华能达电力技术应用有限责任公司,北京 100045)

回转式空气预热器由于其结构紧凑,传热密度高达500 m2/m3,占地面积小、换热效率高等优势,在国内煤电机组中的应用越来越广泛。国家能源集团某电厂由于机组调峰频繁、脱硝系统的投运时间长,尤其是机组长时间低负荷运行时脱硝效率下降,氨逃逸不断的增长,逃逸氨和烟气中SO3反应生成的硫酸氢氨在空气预热器中低温段凝结,导致空气预热器堵塞严重。空气预热器差压上升至2.4 kPa,最高时期上升至4 kPa。同时,低温省煤器腐蚀、堵塞最终使得引风机运行状况恶劣,电流上升,严重影响到机组运行经济性和安全性,空气预热器的堵灰问题已经成为亟需解决的难题。

1 空气预热器堵灰的原因

在燃煤机组脱硝改造之前,入炉煤中硫的燃烧产物是引起空气预热器腐蚀和积灰的主要原因,即

S→SO3→H2SO4(稀)

当空气预热器冷端蓄热元件金属平均壁温降到低于酸露点,达到最大酸凝结露所对应的温度时,飞灰的沉积率最大。根据目前国内机组的燃用煤质,一般认为,酸露点温度在80~120 ℃,对于燃煤锅炉,稀硫酸腐蚀和积灰最严重处在距离冷端50~300 mm。

随着SCR脱硝系统的投运,在控制烟气中NOx的排放的同时,对空气预热器产生了如下的影响:

SCR系统的主反应方程式为

4NO+4NH3+O2→4N2+6H2O

(1)

6NO2+8NH3→7N2+12H2O

(2)

随着SCR脱硝系统催化剂的投运,燃烧生成的SO2在SCR系统催化剂中的活性成分V2O5的催化作用下生成SO3,烟气中SO2向SO3的转化率增加,即烟气中的SO3含量增加,加速了NH4HSO4的生成。同时,由于烟气中NH3和SO3的浓度的增加,造成烟气酸露点温度升高[1-2]。SCR系统发生了如下的副反应方程式:

SO2+O2→SO3

(3)

NH3+SO3+H2O→NH4HSO4

(4)

在这两个因素综合作用下,加剧了空气预热器的酸腐蚀和堵灰。

烟气中的SO3与逃逸的氨气发生反应生成NH4HSO4。NH4HSO4在空气预热器中的沉积温度是150~190 ℃,处在空气预热器蓄热元件中温段,同时液态的NH4HSO4极易沾染灰分,且很难通过常规的水冲洗及蒸汽吹灰方式去除,所以导致了空气预热器堵灰速率增加[3]。

空气预热器经过水冲洗后没有彻底烘干就投入运行,原先没有彻底清洗留下的残留物经过烟气烘干后形成水泥状的积灰。

以上诸多因素的相互叠加、相互促进,导致了目前燃煤机组空气预热器的堵灰问题越来越严重。

随着空气预热器的堵灰因素的变化以及堵灰速率的升高,传统的解决空气预热器堵灰的技术方法已不能适应当前情况,空气预热器风量分切防堵灰技术应运而生[4-5]。

2 空气预热器风量分切防堵灰技术

空气预热器风量分切防堵灰技术是基于空气预热器的堵塞机理,有针对性解决的空气预热器堵塞的技术。

如图1所示,针对稀硫酸的形成机理,风量分切防堵灰技术采用针对性加热方式,在蓄热元件转至烟气侧之前,提高冷端蓄热元件的温度,使冷端温度最低点高于酸结露点,避开酸结露区,避免稀硫酸的结露,解决空气预热器冷端稀硫酸结露的问题[6-7]。

图1 风量分切防堵灰技术原理图

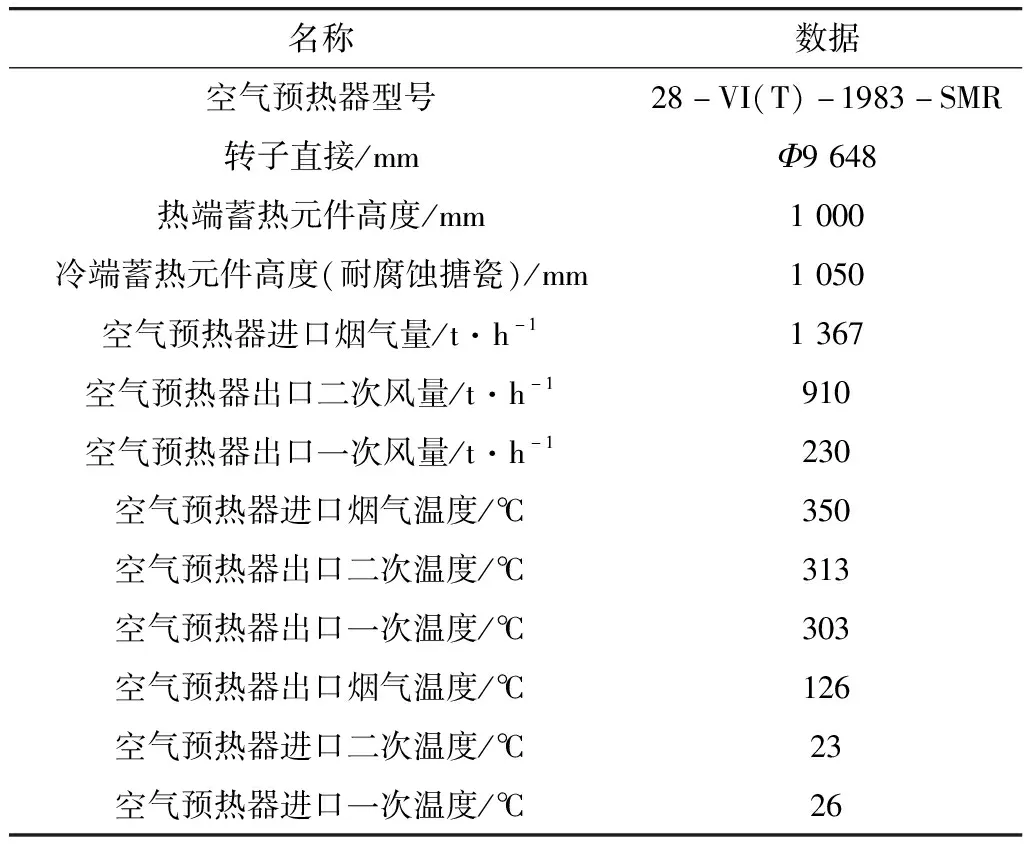

以某330 MW亚临界锅炉空气预热器计算,空气预热器基本参数如表1所示。

表1 某330 MW机组空气预热器设计参数(BMCR工况)

采用数值分析的方法对空气预热器蓄热元件壁温进行计算如表2、表3所示,经过对空气预热器进行四分仓改造增加循环分仓的方式,对即将进入烟气侧的转子进行热风加热吹扫,可以将最冷端蓄热元件的壁面温度提高15~50 ℃,使转子转进烟气侧后不再发生稀硫酸的凝结,有效地解决了空气预热器的低温腐蚀问题。

表2 机组燃用煤质分析

表3 机组在改造后的运行数据

针对蓄热元件中温段的NH4HSO4,采用由风机增压后自循环的高温(≥300 ℃)、高流速的热介质对蓄热元件表面凝结的NH4HSO4强制蒸发。通过高温、高流速的热介质可以将部分液态NH4HSO4由中温段吹至高温段,通过空气预热器热端自身的热量汽化凝结的NH4HSO4。想要通过热风将中低温段蓄热元件壁面温度提高到200 ℃以上避免硫酸氢铵凝结不现实也不可行。

风量分切防堵灰技术是通过提高穿过蓄热元件的热风流速,提高蓄热元件表面已凝结硫酸氢铵的蒸发速率。因为硫酸氢铵的蒸发是一直存在的,通过提高其周围的空气流速、扩大蒸发面积可以达到控制液态硫酸氢铵的生成量从而控制空气预热器压差维持在较低的水平[8-9]。

经过计算,空气预热器综合提效改造后,可以有效地保证防堵灰分仓内的热风穿过空气预热器蓄热元件的流速保持在25m/s以上。

风量分切防堵灰技术是通过在空气预热器中增加防堵灰分仓的方式,对冷端蓄热元件进行集中加热,提高冷端温度、强制蒸发的手段,解决由于稀硫酸及硫酸氢铵引起的空气预热器的堵灰。

不同于文献中对于设置循环风治理空气预热器堵塞技术的计算,风量分切防堵灰技术采用了热风风机作为驱动力,空气预热器冷热端同时安装防堵灰分仓的方式,使风量分切防堵灰系统与空气预热器本体通过扇形板隔离,系统相对独立,这样做更有利于热风的独立循环,热风穿过蓄热元件时始终保持高流速。

3 风量分切防堵灰技术的应用

3.1 项目概况

某电厂配套东方锅炉厂生产的2×1 000 MW超超临界参数变压运行直流炉,锅炉型号为DG2910/29.15-Ⅱ3,每台锅炉配备两台由东方锅炉厂提供的型号为LAP17286/2350的空气预热器。单台锅炉配有两台48分仓,三/双密封、三分仓回转式空气预热器,立式布置,烟气与空气以逆流方式换热[10-11]。

机组设计煤种为补连塔煤,校核煤种为布尔台煤。煤质及灰分分析见表2。

根据前苏联1973年《锅炉机组热力计算标准办法》经验公式:

式中:t1d为纯水蒸汽漏电, ℃;SX为燃料折算硫分,%;AX为燃料折算灰分,%;Sar,Aa分别为燃料的收到基硫分,灰分,%;Qnet.ar为燃料收到基低位发热量,kJ/kg;Ah为飞灰份额;β为与炉膛出口的过量空气系数有关的系数。

经过计算,在燃用设计煤种时,烟气酸露点温度为98.5 ℃。

通过风量分切防堵灰系统内循环风对转子的持续吹扫加热,提高空气预热器冷端平均壁温。随着循环风温的提高,冷端平均壁温会更高,可以有效地避免空气预热器冷端蓄热元件由于稀硫酸凝结导致的低温腐蚀问题[12-13]。

二期机组自2015年投产,投产后空预器压差为1.7、1.9 kPa,冬季环境温度较低时压差高达4 kPa以上。为了改善空气预热器运行状况,提高机组的运行安全性、经济性,北京华能达电力技术应用有限责任公司于2019年对2×1 000 MW机组空气预热器进行了空气预热器风量分切防堵灰改造并投入正常运行。

3.2 空气预热器本体改造

3.2.1 扇形板改造

空气预热器风量分切防堵灰技术改造时,将原三分仓空气预热器改造为四分仓空气预热器,占用二次风侧两个仓格(15°)流通面积。

经过理论计算,机组满负荷运行时,改造方案对烟气侧及一次风侧没有影响。而二次风侧流通阻力增大约200 Pa,造成送风机电流增大约10 A,机组技改过程中通过对二次风道进行优化措施,抵消了对送风机的影响。

不同于文献中关于设置循环风治理空气预热器堵塞技术的计算中采用的漏风率为10.3%。为防止防堵灰分仓内部热风泄漏至烟气侧、二次风侧,导致热风损失影响空气预热器防堵灰效果。所以在风量分切防堵灰技术改造中均会对空气预热器密封片进行维护及间隙调整,使得空气预热器漏风率保持在较低的水平,保持漏风率低于6%。

3.2.2 防堵灰系统外部风管改造

通过风管将冷端分仓与热端分仓连接起来,形成循环独立系统,由热端分仓抽取热风,防堵灰风机增压后由冷端分仓吹进空气预热器,对冷端蓄热元件加热及吹扫,达到空气预热器防堵灰的目的。防堵灰管道改造模型如图2所示。

图2 防堵灰管道改造模型

3.2.3 改造效果及经济性分析

机组在改造后的运行数据如表3所示。

通过改造可以得到的经济效益:

1)风机节能效益

改造后,由于预热器阻力的下降,两台引风机、两台一次风机、两台送风机、一台增压风机的电流将大幅降低。

在BMCR工况中,风机基本上处于高效运行区域,风机效率受入口工质压力参数影响较小,取风机效率为0.8,机械效率为0.98,则送、引以及一次风机在满负荷下的电功率降低如下:

△P=Q×△p/(3 600×1 000×η0×η1)

改造后,(相同运行氧量的)满负荷工况下各大风机运行电流将有如下降幅:

送风机电功率降低:9 kW;

一次风机电功率降低:320 kW;

引风机电功率降低:955 kW;

增加电量利润:127.2万元(保守估计,满负荷下两台炉6台风机总共下降1 284 kW,但1台炉增加2台循环风机利用率按照0.5计算,机组年利用小时数按4 500 h,上网电价按0.32元/ kW·h计算)。

2)机组运行可靠性提高的效益

锅炉烟风系统余量增加,机组运行可靠,因预热器原因产生的检修次数大大降低,机组满发时间延长,事故限负荷时间减少。

按照改造后每年至少减少一次停炉进行空气预热器水冲洗的次数,保守折算为平均年减少事故天数5天。

按日平均负荷为80万 kW,每 kW·h电量发电利润为0.15元估计,因可靠性提高的经济效益估算约为1 440万元。

3)蒸汽吹灰的节省量

2台空气预热器进行风量分切防堵灰改造后,蒸汽吹灰投运次数由原来的一班一次冷热端均投运,改造后一天一次,只吹冷端,节省蒸汽量50 t/天。

蒸汽吹灰蒸汽参数为350 ℃,压力为1.2 MPa,查表得,该参数条件下蒸汽焓为3 151.7 kJ/kg,由此计算通过蒸汽量的节省,标煤价格按照1 000/t计算,每年增加的经济收益为:100.8万元。

4)改造后单台机组的总收益

空气预热器改造后单台机组的总收益为1 668万元。

5)以上计算未考虑以下因素影响的收益

(1)运行检修成本降低。风量分切防堵灰改造后,可节约空气预热器检修及冲洗费用。

(2)设备安全性能的提高。风量分切改造后,消除了炉膛及风烟道较大的周期性交变应力,改善了锅炉周边的生产环境,使锅炉及附属设备的安全运行得到保证。

根据实际运行参数分析,该电厂空气预热器风量分切防堵灰技术改造项目后不仅有效地提高了锅炉机组运行的安全性,而且带来了较为可观的经济效益[14-15]。

3.3 其他电厂空气预热器进行风量分切防堵灰技术改造的情况

大唐集团某电厂装有4台600 MW锅炉机组,空气预热器设备为上海锅炉厂有限公司制造。分别于2015、2018、2019年对4台机组空气预热器均进行了风量分切防堵灰技术改造。配套的防堵灰风机功率为315 kW,设计转速为1 480 r/min,风机运行方式采用磁力耦合器调速运行,风机常年保持在1 000 r/min运行。

其中,3号机组自从2015年改造投运后,空气预热器烟气侧差压一直保持在<1.4 kPa(机组满负荷时)运行,2021年以来由于机组运行时间长,蓄热元件使用老化损坏严重,防堵灰风机叶轮磨损及设备连续运行时间太长导致防堵灰效果稍有下降,烟气侧差压最高为2.0 kPa(机组满负荷时)。

4 总 结

(1)根据运行监控数据,自防堵灰系统于2019年5月正式投运,运行3年多以来空气预热器压差一直保持在1.7、1.8 kPa,未见上升,风量分切防堵灰技术达到了很好的防堵灰的目的。

(2)风量分切防堵灰系统配套的风机为磁力耦合器调速运行,在治理空气预热器堵塞的同时考虑了运行经济性。同时,空气预热器压差得到控制后,引风机、送风机、一次风机的节约的电耗完全可以抵消防堵灰风机的运行电耗,降低了厂用电率。

(3)空气预热器风量分切防堵灰技术能够有效地解决空气预热器的堵灰问题,通过该技术进行的改造能够长期保持空气预热器的压差稳定不上升,保证空气预热器的稳定运行,提高机组运行安全性、经济性。截至论文发表前,该技术已有超过45台机组的改造业绩。