100T电炉电极调节控制系统升级改造

杨永强,杨小兵,华 成,张建龙

(酒钢集团宏兴股份公司 不锈钢分公司,甘肃 嘉峪关 735100)

1 前 言

酒钢对电炉电极调节控制系统采用PLC控制方式进行升级改造。PLC控制系统运行故障率低,备件通用,有利于后期的设备备件储备和采购。另外,可以提高电炉电极控制的灵敏性,降低电极消耗,降低能耗,提高升温速度。通过升级改造最终达到提升工艺冶炼效率和设备升级的目标[1-5]。

2 电炉电极调节控制系统存在问题介绍

不锈钢分公司炼钢电炉电极调节系统由SMS公司供货,型号为ET-DecNT,系统使用的工控机、配套的DCS模拟量控制板、DEC运算控制板都是特殊制造。工控机以及配套的模拟量控制板、DEC运算板以及相应的软件系统已经升级,同型号的工控机、模拟量控制板和运算板已经停产,另外在ET-DecNT系统中,外方对其核心技术进行专利保护。系统在运行过程中频繁发生死机、硬盘损坏、显卡损坏等故障,硬件运行风险与日俱增,无法预测掌控。在生产过程中一旦工控机、DEC运算控制板、模拟量控制板等特殊部件损坏,将直接导致300系钢种停产。

3 项目技术措施及实施方案

电炉电极调节自动化系统相对来讲控制工艺复杂,要求反应灵敏、精度高,对于改造方案的确定是本项目的关键。酒钢新电极控制系统采用西门子S7-1500系列PLC构建,配备ROCOIL罗氏线圈、积分器电流采集装置,电压检测箱采集装置,控制系统则采用阻抗控制模式,系统由三个独立的阻抗调节模型和若干控制子模型构成。通过优化设定的阻抗输入点,液压系统特性匹配,重构控制模型参数。

项目实施的具体方案如下:

(1)采用PLC控制系统代替原设计停产的ET-DecNT系统,作为电极调节系统的控制中心;

(2)对现场弧流弧压信号的采集装置进行升级,将采集的信号转化为PLC能接收和识别的信号;

(3)建立电极调节器的控制画面和编写电极调节器的应用程序;

(4)测试液压系统对电极的驱动速度,用于设置基本的电极控制升降速度参数;

(5)设置变压器每一个挡位下多个阻抗值,优化变压器的功率因数,使变压器的能力达到最优;

(6)不同冶炼阶段选择最优变压器档位与冶炼曲线的组合,使电弧功率最大化,埋弧效果最佳化[6-7]。

4 冶炼控制模型优化

本项目升级改造的关键亮点在于高效冶炼、节能技术。

电弧炉三相电极控制系统提供了三个独立的阻抗控制模型和若干控制子模型。通过优化设定的阻抗输入点,使变压器的功率最大限度地消耗在电弧上,从而达到节能降耗的目的。

节能首先在于工作点的计算与选择,由于变压器有多个档位,而短网是固定的R+JX,因此在挡位阻抗工作点的计算和选取上十分关键。计算最佳工作点,确保在不同冶炼阶段发挥最优电弧功率。我们将计算变压器及电抗器不同挡位对应的工作点,包括该工作点下的功率因数、有功功率、无功功率、视在功率、电弧功率、对炉壁的辐射强度、电弧长度等。由于变压器及电抗器拥有多种组合,同时在不同组合下可设定多条冶炼曲线,因此系统将拥有数百个工作点。

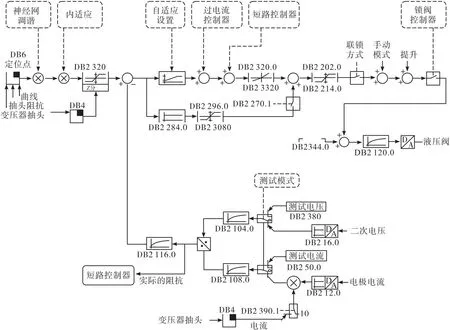

穿井效率和模型:有了计算和选择的最佳工作点,在穿井过程中,数学模型将通过算法感知穿井状态,从而以10 ms级实时自动整定PID参数等。模型还拥有多个子模型,确保穿井最优,迅速形成熔池,图1为模型总览。

图1 模型总览

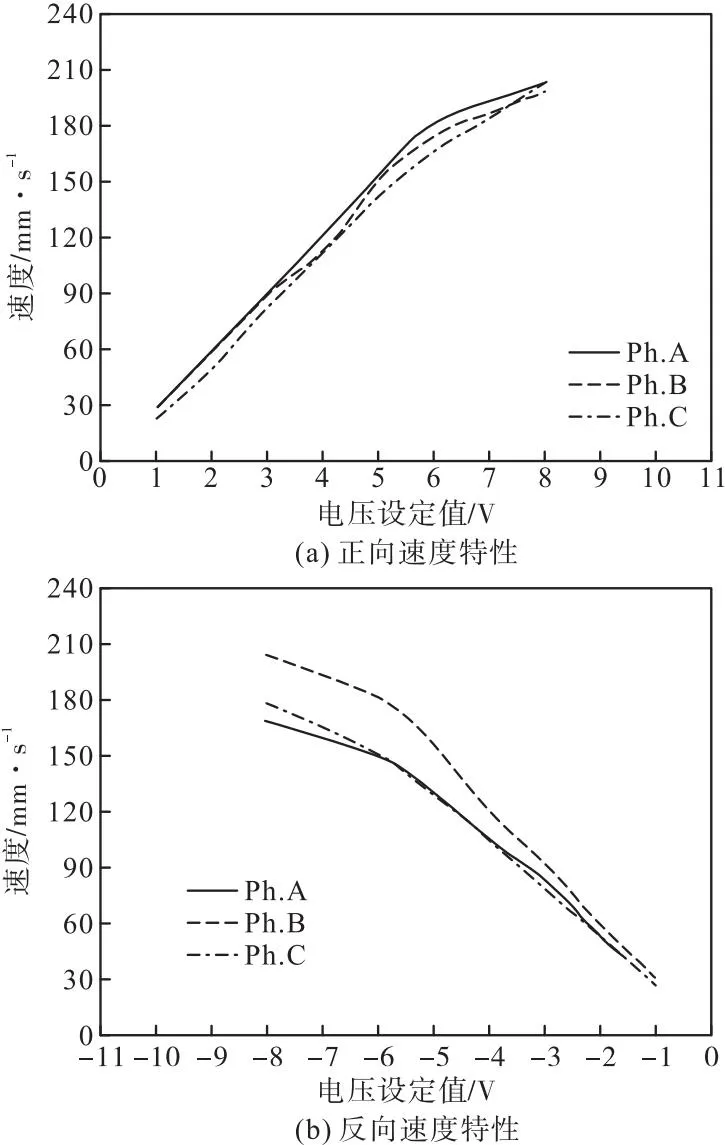

液压系统测试和模型标定匹配:液压阀是唯一被控对象,液压阀的特性曲线测试尤为重要。每个液压阀都有死区,以及线性度不一样。要反复测试液压阀死区、零漂、拐点及斜率速度等。这样模型输出值才能精确控制电极升降,也确保系统精确在工作点上运行。

1)工作点计算结果

工作点计算还需考虑电弧长度与渣层厚度、变压器档位特性、变压器内阻抗、短网阻抗(dip test)等参数,并充分考虑来料、渣层厚度,炉壁辐射等因素,最大限度发挥电弧效率,优化埋弧效果,减少对横臂及水冷电缆的机械冲击,减少对变压器及电网冲击,提高钢水质量及冶炼效能。如果没有上述计算,则设计时就可能导致工作点不佳,如电弧过长,弧光暴露,或电弧短导致功率因数低等问题。

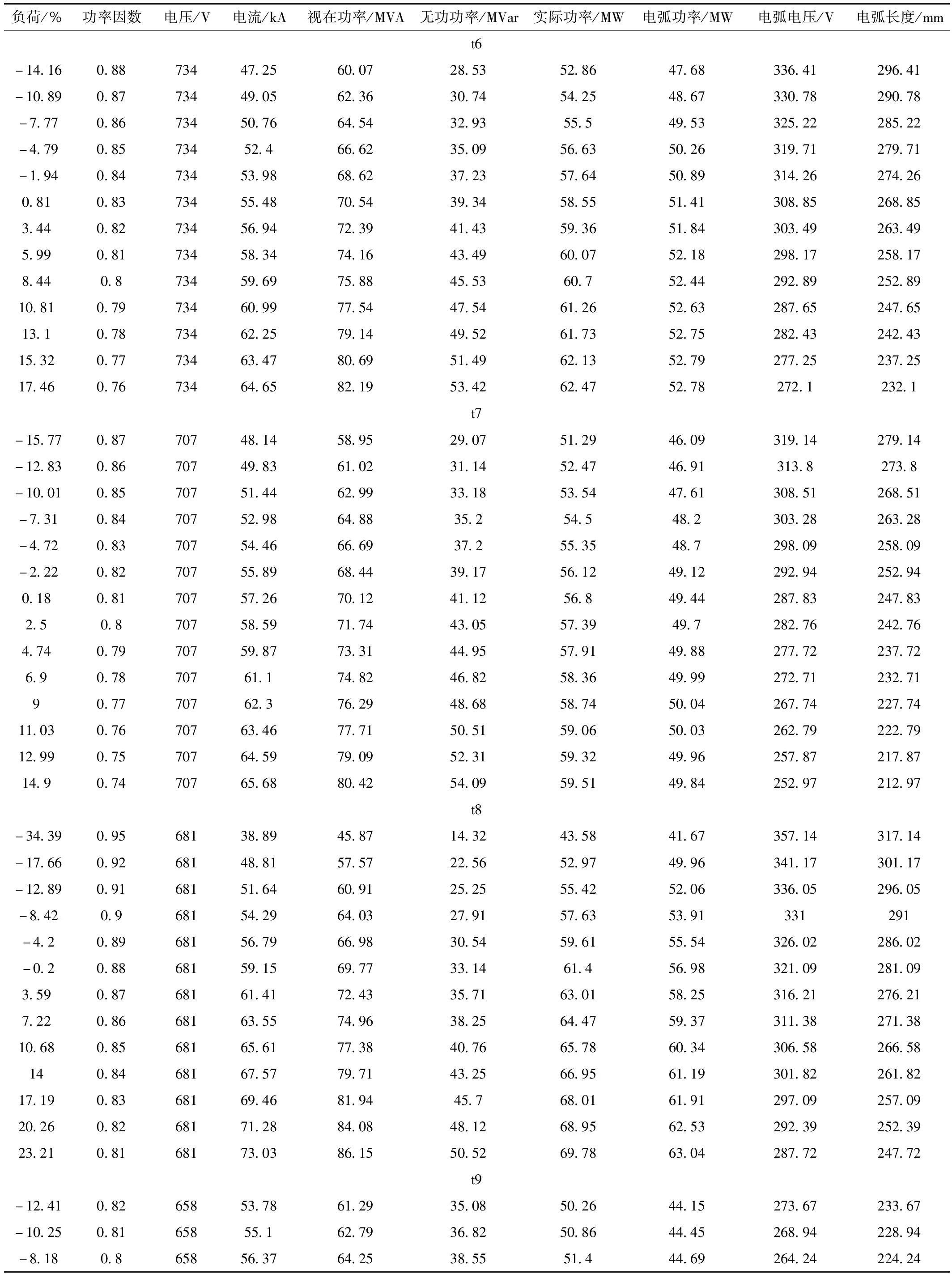

依据电抗器铭牌、变压器铭牌及短网数据计算,结果如表1(本文只列举了变压器在6挡到12挡短网部分数据)所示。

表1 变压器在6挡到12挡短网部分数据

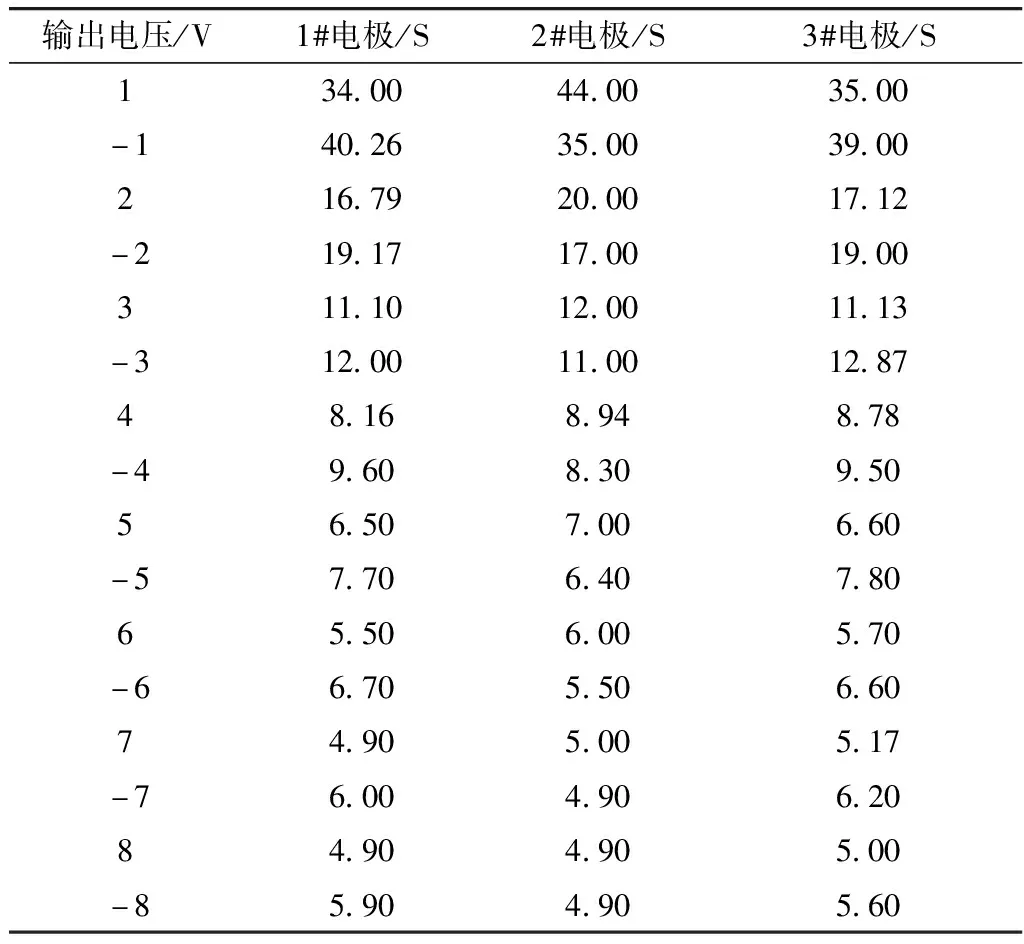

2)液压系统测试结果

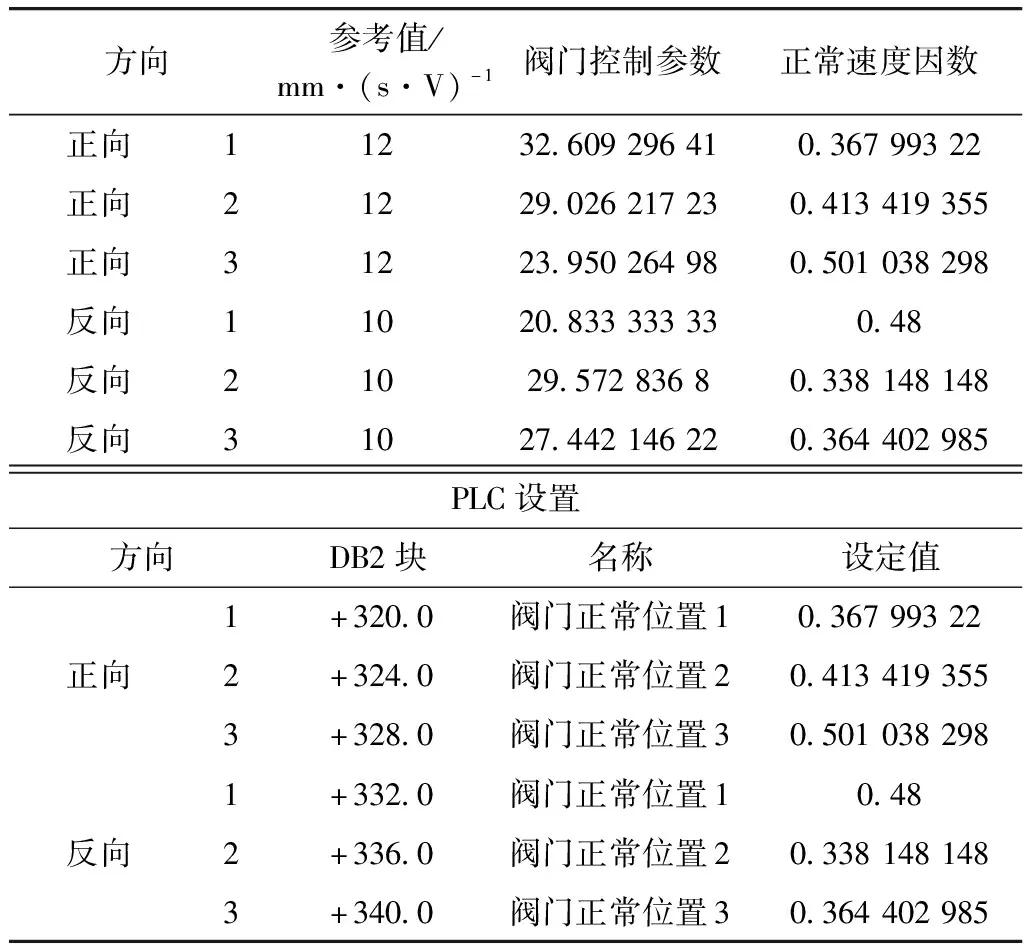

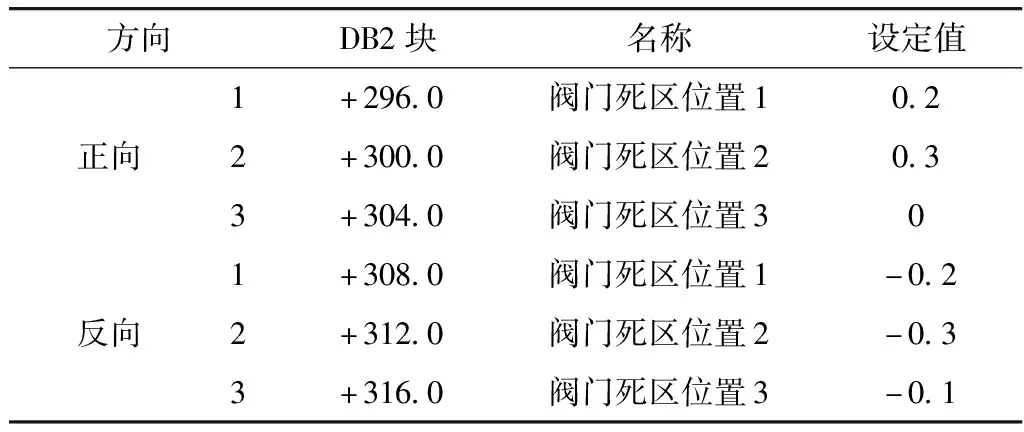

系统充分考虑液压特性对于冶炼控制的影响。作为系统中唯一的被控对象,液压系统的特性对冶炼的影响至关重要。每一相电极由于液压部分和机械部分的因素影响,导致其升降特性不尽相同。液压系统存在死区、零漂、线性化差、速度不一致。因此系统将对液压特性进行测试并描绘其特性曲线(见图2),最终匹配到系统控制参数中,达到液压系统与控制模型高度结合,确保系统工作在最优状态。本项目中液压通讯系统测试的一些关键数据见表2~表4。

表2 电极特定行程、特定电压下运行时间参数列表

表3 速度因数计算值列表

表4 死区补偿计算列表

图2 实测液压特性曲线

5 项目升级改造完成情况

酒钢100T电炉电炉电极调节系统改造实施后,控制稳定性和灵敏度大幅提升,冶炼过程过流次数明显减少(由原来的平均3~5次/炉减少到0~3次/炉),进一步缩短了电炉冶炼周期并提升了电炉冶炼效率。另外,系统灵敏度提升后,大大提高了电极在复杂工况条件下的响应速率,从而避免了熔化阶段炉料塌落后,因电极回升速率慢而导致的断电极问题。塌料断电极次数由原来的平均4次/月下降到2次/月。另外,电炉冶炼效率提升后,节能效果显著,吨钢节能8 kW·h以上,完成了电炉调节自动化控制系统升级改造项目既定目标。

6 结 语

电炉电极调节控制系统是电炉生产关键核心设备,酒钢采用了先进的阻抗控制理念,全新的冶炼控制模型,电弧炉高效穿井,降低机械冲击,减少电能消耗,大幅改善电极调节器控制系统的特性,电炉冶炼效率得到很大提升。硬件基于西门子S7-1500系列PLC构建电极调节系统维护更加便捷,备件常规通用,淘汰落后生产技术,确保设备可靠高效运行。