烧结温度和造孔剂对沸石多孔陶瓷性能的影响

赖伟其,段小云,朱 尧,王 斌,宾衍辉,马晓茜

(1.广州中电荔新热电有限公司,广东 广州 511340; 2.华南理工大学 电力学院,广东 广州 510641)

多孔陶瓷是内部分布着大量彼此相通且表面贯通孔道的具有三维网络骨架结构的陶瓷体,其具备高硬度、强抗热震性、耐腐蚀、耐磨及低密度等优良特性,因而可以满足一些特殊应用,如应用于过滤、保温、催化剂载体等领域。不同的制备工艺决定了多孔陶瓷的适用场景。为了满足特殊应用的要求,研究人员通过改性或优化工艺设计孔隙结构来获得特定性能[1-6]。

因此,本文以天然沸石为原料,通过烧结的方法制备多孔陶瓷,旨在分析天然沸石制备多孔陶瓷的性能特征,探明多孔陶瓷性能受造孔剂配比和烧结温度的影响作用,从而为采用天然沸石制备多孔陶瓷提供具有价值的理论指导。

1 试 验

1.1 材 料

天然沸石取自河南省某沸石矿,研磨后过200目筛,获得极细的均匀白色样品;WO3购买于麦克林试剂,TiO2购买自天津福晨化工,活性炭粉末购买自天津方正,均为AR级纯度。采用AR级纯度的聚乙烯醇17-88作为粉末黏合剂,购买自无锡市亚泰联合化工有限公司。

1.2 多孔陶瓷的制备方法

将活性炭粉末(200目)、天然沸石、WO3和TiO2分别按一定质量比例(活性炭∶天然沸石∶WO3∶TiO2=Y∶90-Y∶5∶5,其中Y为活性炭的添加比例,Y=0、5%和10%)在研磨机中均匀搅拌,得到混合粉末样品。随后,将4%的聚乙烯醇溶液喷入粉末样品中,混合均匀后进行造粒,从而获得具有一定流动性的颗粒,颗粒大小介于60与80目。取相同重量的颗粒,并将其在压力15 MPa的压片机中制备得到固定尺寸(直径为3 cm,厚度约为4 mm)的生坯。最后,将所得生坯在马弗炉中在设定的温度(600、800、1 000 ℃)下烧结3 h,待自然冷却后回收用于后续的分析测试。

1.3 样品性能测试方法

1.3.1 阿基米德排水法测体积密度和显气孔率

多孔陶瓷的显气孔率测试依据GB/T 2997—2015(致密定形耐火制品体积密度、显气孔率和真气孔率试验方法)。将超声清洁后的试样在110±5 ℃的干燥箱中干燥至少2 h,放置在干燥器中待自然冷却至室温后称量试样质量m1。将试样放在烧杯中以蒸馏水浸没,煮沸1 h后自然冷却至室温,用镊子小心地取出试样擦干表面多余的水分但注意不要吸出样品孔内的水分,立即称量浸渍试样在空气中的质量m3。将样品装入质量很轻的丝网中并浸没于水面下一定深度而不与盛水容器的壁、底相碰,称量浸渍试样在水中的质量m2。样品的显气孔率P和体积密度D分别由式(1)和(2)算出,式中ρ为蒸馏水密度,1.00 g/cm3。

(1)

(2)

1.3.2 抗压强度测试

抗压强度测试参考JC/T 945—2005采用型号为INSTRON 5982的万能力学试验机,清除试样表面的粘渣、毛刺后放入室温水中浸泡24 h,取出后用拧干的湿毛巾擦去表面附着水,放置在试验机下压板的中心位置,启动试验机,调整加荷速度为0.4~0.6 MPa/s,均匀连续地加荷,直至试样破坏,记录试样破坏时的破坏载荷。对于样品韧性较好或者厚度较薄的样品无法出现明显的破碎现象时,实际上样品已经被压碎或者变形,这种情况下可以比较屈服强度或模量σ。

1.4 热失重分析

采用德国Netzsch公司制造的热失重分析仪(TGA)对未压片的颗粒进行热重分析,升温速率为20 ℃/min,载气为空气,流量为80 mL/min,设备型号为METTLER TOLEDO TGA/DSC1。

1.5 微观形貌与物相组成表征

采用来自荷兰PANalytical公司的X射线衍射仪对试样的物相表征,设备型号为X’pert Powder,衍射角度范围为10°~90 °。采用来自德国Zeiss公司的扫描电子显微镜(SEM)来观察陶瓷粉末的微观形貌特征,设备型号为Merlin。

2 结果与讨论

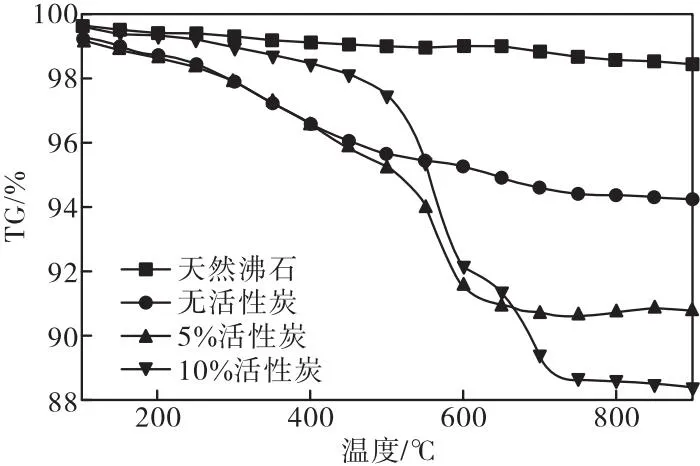

2.1 热失重热性分析

图1为烧结前样品的热失重曲线。可以看出,天然沸石在整个升温阶段的失重率只有1%~2%。这是因为天然沸石的主要成分为硅铝酸盐,具有很强的热稳定性。与纯天然沸石相比,其他不同样品在程序升温过程中发生了显著的热失重现象,且热失重量随着活性炭比例的提高而增加。这主要是由于水分挥发以及有机粘合剂和活性炭受热氧化燃烧造成的。

图1 烧结前样品的热失重曲线

值得注意的是,当温度高于750 ℃时,试样的失重量几乎不变,这表明试样中的可燃物质在750 ℃已完全燃烧,且采用天然沸石制备的多孔陶瓷具有良好的热稳定性。

2.2 烧结温度对试样微观形态的影响

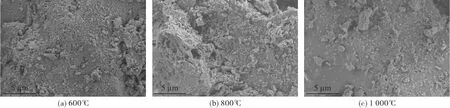

为了探讨烧结温度对多孔陶瓷样品性能的影响,选取活性炭比例为5%的样品,对其在不同烧结温度下的微观形态进行观察与讨论。从图2中可以看出,在600 ℃(见图 2(a))和800 ℃(见图 2(b))的烧结条件下,试样微观表面生长出较多大小不一的颗粒,且呈现出不规则的粗糙表面。此外,试样还表现出了疏松的形态,这对形成多孔结构是有利的。

图2 不同烧结温度下试样的SEM图像

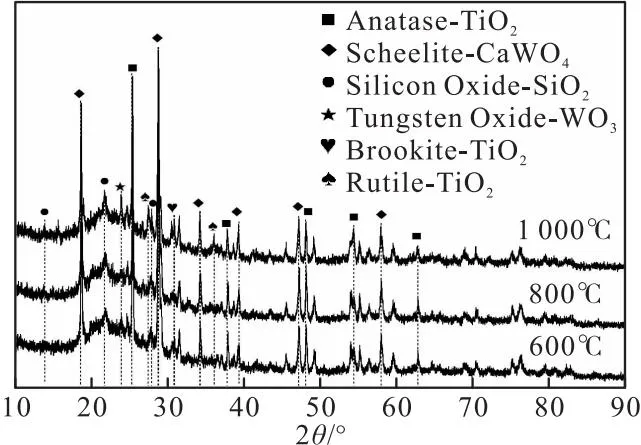

图3 不同烧结温度下的XRD图谱

相比之下,在1 000 ℃(见图 2(c))的烧结条件下,试样微观表面产生的颗粒相对减少。试样表面较为光滑,形成了致密结构。这种致密结构可能会导致试样的显气孔率较低而耐压强度更大的结果。

2.3 烧结温度对物相组成的影响

为了探究烧结温度对试样物相组成的影响,对活性炭比例为5%的试样粉末进行X射线衍射试验。图 3为试样在不同温度条件下烧结3 h后的XRD图谱。利用分析软件对图谱进行分析,发现试样表面保留了TiO2的物相。这是因为在制备多孔陶瓷过程中添加了TiO2和WO3,而TiO2具有良好的热稳定性,在烧结过程中未参与化学反应。此外,从XRD图谱可以看出,CaWO4对应的衍射特征峰强度十分显著,这可能是在高温烧结过程中WO3与天然沸石(硅铝酸钙盐)发生了反应,生成CaWO4并附着于试样表面。但仍可以观察到有少量WO3保留在试样中。此外,试样中还存在一定量的石英。

从图 3可以看出,随着温度的提高,衍射特征峰的角度和强度均未发生显著变化,这表明了试样的物相十分稳定且不会随烧结温度的升高而变化。

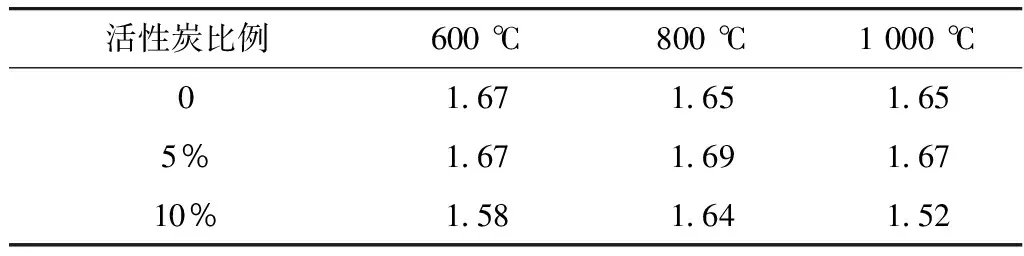

2.4 烧结温度和活性炭比例对体积密度的影响

如表 1所示,从烧结温度来看,随着温度的升高,试样的体积密度没有明显变化。然而,当活性炭比例为10 wt.%时,试样的体积密度具有略微下降趋势,最小为1.52 g/cm3。从2.1节中的热失重特性分析可知,活性炭比例越高,烧结过程的重量损失越大,从而体积密度有所下降。

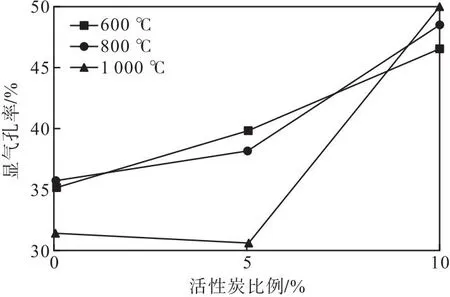

2.5 烧结温度和活性炭比例对显气孔率的影响

图4为不同活性炭比例(0~10%)对多孔陶瓷显气孔率的影响。从图 4可以看出:随着活性炭的比例从0提高至10%,样品的显气孔率逐渐增大。这是因为显气孔率与造孔剂含量有关[12]。更高的活性炭比例有利于在烧结过程中产生更多的气体并逸出,从而在陶瓷内部形成更多的孔隙结构。

表1 活性炭比例和烧结温度对体积密度的影响 g/cm3

图4 烧结温度和活性炭比例对显气孔率的影响

此外,从图 4还可以观察到:当活性炭比例为0或者5%时,样品的显气孔率随温度的提高而降低。这可能是因为低活性炭含量的试样在烧结过程中,粉末颗粒之间容易发生黏结,从而形成更多致密的结构,降低孔隙率[13]。这与2.4节中微观形貌分析结果相对应。而在活性炭比例为10%时,样品的显气孔率随温度的提高而略微增加。这可能是较高的活性炭比例降低了烧结过程中颗粒之间发生粘结的可能性。在1 000 ℃、10%的条件下,样品的显气孔率达到50.39%。

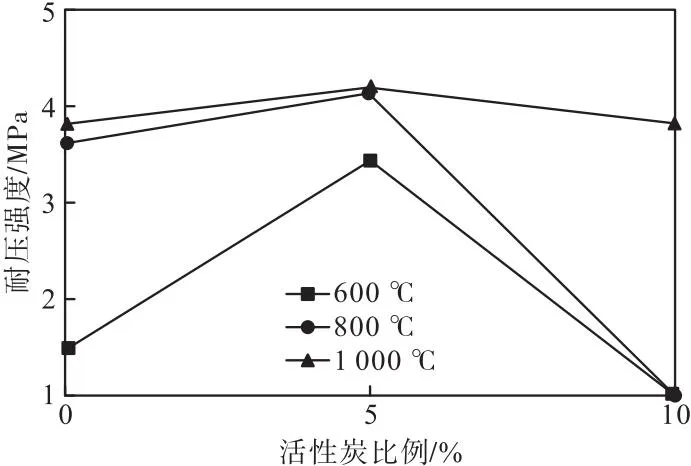

2.6 烧结温度和活性炭比例对耐压强度的影响

图5为不同活性炭比例对样品的耐压强度的影响。从图5可以看出,试样的耐压强度随活性炭的添加比例先增大后减小。在活性炭比例为5%、温度为1 000 ℃时,试样的耐压强度最大,为4.18 MPa。

图5 活性炭比例和烧结温度对耐压强度的影响

此外,图 5还反映了不同烧结温度对样品耐压强度的影响:试样的耐压强度随烧结温度的升高而增大。有研究表明,在物相差别不大的情况下,耐压强度随着显气孔率的增大而降低[14]。这可能是因为造孔剂烧结过程中产生了过多的孔隙,降低了颗粒之间的接触面积,从而减弱了陶瓷的耐压强度[15]。结合图 4可以发现,本研究与上述研究具有相似的规律。

3 结 论

(1)随着烧结温度升高,活性炭比例为0和5%的样品显气孔率降低,而活性炭比例为10%的样品显气孔率增大;而耐压强度随着烧结温度升高而增大。试样的物相随温度升高未发生显著变化。

(2)随着活性炭比例从0提高至10%,样品的显气孔率增大;而耐压强度先增大后降低。

(3)当活性炭比例为10%、烧结温度为1 000 ℃时,试样具备最佳的物理性能。