加热炉炉温智能控制系统设计与实现

吴玮玮

(陕西国防工业职业技术学院,陕西 西安 710300)

改革开放以来,我国经济发展迅速。科学技术的进步更是使得大多数的制造业简单生产活动逐渐被工业技术所替代。随着行业竞争的逐渐激烈、企业规模的逐渐壮大,能源在生产中的利用和消耗问题更为严重。钢铁行业作为我国的基础性行业之一,是开展基础设施建设、助推我国现代化发展的重要保障。加热炉是钢铁加工的重要设备,在行业发展中扮演着重要的角色。加热炉的能耗占钢铁生产能耗的近1/4,而能耗利用率却远低于1/2。除此之外,加热炉与其他加热元器件具有相同的非线性、惯性大等特点,容易受炉内外多种因素的影响,发生炉温的波动,极大地干扰了炉温控制的准确性。因此采取有效的手段提升加热炉炉温控制的效果势在必行。本文综合分析加热炉的运行工作原理,探究加热炉炉温控制的重点,以望能够提升加热炉炉温控制的稳定性,使其更为符合炉温调控的需求。

1 加热炉构成及工作原理

1.1 加热炉构成

加热炉在钢铁、冶金行业有重要的应用,其主要作用是将材料加热至其特定温度。它通常由一组发热体、隔热材料、炉体和控制器组成。加热炉的工作原理主要是通过将电能或燃料能转化为热能,通过加热体实现热传导,完成加热流程。

加热炉一般包括以下部分:

1)发热体

发热体是产生热能的关键组件,通常是由金属、陶瓷等导电材料制成的,根据工作原理不同可以分为电热发热体和燃气发热体。电热发热体主要由电阻丝、电炉管、电热棒等构成;燃气发热体主要有燃烧器和燃油喷嘴,可使用各种燃料包括天然气、液化石油气、柴油等[1]。

2)隔热材料

隔热材料是用于隔离炉体和发热体的部分,常用的隔热材料有氧化铝、硅酸盐、石墨等。隔热材料的作用是防止热能的散失,提高能效。

3)炉体

炉体是加热炉的主体,通常由金属制成,其大小和形状会根据加热材料和生产需求而不同。炉体的作用是容纳和保护被加热材料并将发热体和隔热材料固定在一起,以确保加热过程的稳定和安全[2]。

4)控制器

控制器是加热炉的重要部分,其作用是确保加热过程的稳定性和安全性。通过控制器可以调整发热体的温度和加热时间,使加热炉能够快速、准确地达到所需的加热温度。

1.2 加热炉工作原理

以蓄热式加热炉为例,蓄热式加热炉主要包括炉体、传感器、装钢系统、换向阀等组成。其中炉体是加热的主要载体,换向阀用于实现加热炉内的冷、热烟气交换,传感器用于采集炉内的温度情况,装钢系统用于将带加热的材料(如钢坯等)送入炉内[3]。其工作原理如图1所示。

图1 蓄热式加热炉工作流程

如图1所示,蓄热式加热炉的烧嘴A、B成对安放于炉体的两侧,冷空气经由换向阀进入蓄热室B中进行升温,加热至1 000 ℃后与燃料经过烧嘴B进入炉膛内,在炉温1 200 ℃情况下进行混合弥散式燃烧。然后热烟气在风机的作用下经过烧嘴A排出炉膛。

相较于传统的加热炉,蓄热式加热炉选用高温空气燃烧设计工艺,能够实现热量的截留,减少燃料的消耗,同时其排放出的热烟气能够进行余热回收提升了加热的效率。但其在加热过程中需要换向阀的辅助进行频繁的烟气交换以及换气燃烧,影响炉内的气压稳定性以及温度稳定性,容易出现加热物料的质量。

2 加热炉炉温控制重点分析

加热炉炉温控制是加热炉智能控制系统中的一个重要组成部分,它可以自动监测和调节加热炉内部温度,以提高加热炉的工作效率和生产质量,同时减少能源浪费和环境污染。但是,要实现这种智能控制系统,需要面对一些重要的难点和挑战[4]。

2.1 传感器的选择和位置

传感器是加热炉炉温控制系统的重要组成部分,它们用于收集加热炉内部的温度数据。在选择传感器时,需要考虑许多因素,例如传感器的精度、响应时间、稳定性、成本等。此外,传感器的位置影响加热炉内部温度的测量精度[5]。因此传感器位置要具有多样性以便全面了解加热炉内部的温度分布情况。

2.2 控制策略的开发

控制策略的目标是根据传感器收集到的温度数据,调节执行器的操作,以控制加热炉内部的温度。控制策略的开发需要考虑许多因素,例如控制算法的选择和优化、控制参数的确定等。控制算法的选择应基于加热炉的工作原理和温度控制方法,以确保控制策略的有效性和稳定性[6]。控制参数的确定需要考虑传感器的响应时间和稳定性等因素,以确保控制策略的准确性和可靠性。

2.3 系统测试及优化

加热炉炉温控制系统需要在复杂的工业环境中运行。为了确保系统的可靠性和稳定性,需要进行大量的实验和测试,以便发现和解决系统中的问题和缺陷。系统的优化是加热炉炉温控制系统的一个重要目标[7]。系统的优化可以提高加热炉的工作效率和生产质量,同时减少能源浪费和环境污染。系统的优化应该考虑许多因素,例如系统的反应时间、控制精度、能源利用率等。通过对系统的优化,可以提高系统的性能,使其更加适用于不同的工业生产环境。

3 加热炉炉温智能控制系统设计

传统的加热炉炉温调控通常采用PID算法,极易造成炉温调控出现波动以及间接震荡问题。因此选择BP神经网络算法作为加热炉炉温智能调控的方式,并就加热炉炉温的硬件设计、软件平台以及算法做出如下介绍。

3.1 硬件设计及选型

1)温度传感模块

对加热炉炉温进行准确的测量是实现炉温智能化控制的重要前提。常用的温度传感设备包括接触式以及非接触式两种。非接触式测量方式通过对流辐射方式进行温度测量存在较大的误差。接触时测量时测温元件与介质接触更具准确性[8]。本系统选择K型热电偶作为温度检测设备。这一设备不仅能够实时感知炉温,更具有成本低、高灵敏度的优势。

2)控制及通信模块

加热炉所处工业现场环境恶劣,因此控制设备需要有较强的适应能力。选择东田酷睿8代工控机作为主要控制设备,其内部配有数字信号处理器(DSP)等实时控制芯片能够实现控制算法的高速计算[9]。同时该设备能够安装Matlab软件实现算法的开发等,附带OPC工具箱,有助于加热炉智能系统的平稳运行。工控机与加热炉之间采用串口、以太网等接口进行连接,通信协议为PROFIBUS-BP,以实现加热炉的远程监控和控制。

3)电源及驱动模块

系统设计投入使用前充分考量系统使用时所需的电压极值,避免出现多模块供电不稳出现负载以及电压不稳的问题导致系统崩溃。安装电压调控器进行电压信号的转换减轻对加热炉运行的影响。系统整体使用继电器以及晶闸管参照工控机输出的信号对其进行驱动。

4)显示及操作模块

显示与操作采用液晶屏作为人机交互界面,图形化显示系统的各模块,提升界面的清晰度,简化操作流程。通过按键初始化配置加热物料的种类、炉温控制区间、烟气排放等,实时刷新炉温变化,并自动生成变化曲线,为加热炉操作人员提供借鉴[10]。

3.2 软件平台设计

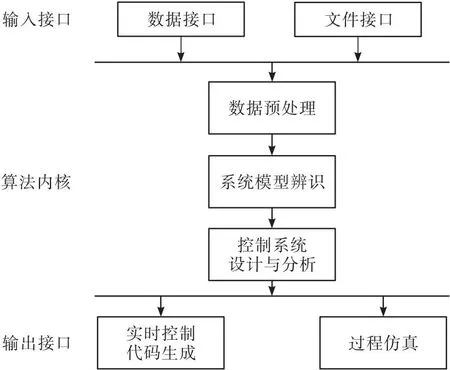

软件平台开发结构如图2所示。

图2 加热炉软件平台开发

如图2所示,加热炉的软件平台设计包含三部分,输入接口、算法内核以及输出接口。在输入接口部分导入加热炉的数据以及设备运行历史文件,为下一步的处理奠定基础。算法内核选用Matlab平台进行混合编程,建立平台模型,实现对数据的预处理、模型辨识以及控制系统的设计和分析。最后经由输出接口生成实时控制代码,对加热炉炉温控制过程进行仿真。

3.3 BP神经网络算法

BP神经网络适用于各种复杂的数据分类和回归问题。在加热炉炉温控制中,BP神经网络可以应用于炉温控制预测和调节。首先,需要采集加热炉内的炉温数据,包括时间、炉温等参数。将这些数据作为训练数据,通过BP神经网络进行训练,建立炉温预测模型。训练时需要设置合适的网络结构、学习率和迭代次数等参数,使得模型能够准确地预测炉温变化趋势[11]。在实时调节中,通过将当前炉温作为输入,传入已经训练好的神经网络中,得到预测的下一时刻的炉温。根据预测结果,采取相应的控制策略进行调节,如加热、降温等。

4 结 语

采用智能控制系统可以自动调节加热炉的加热功率和保持温度,避免了人工干预造成的误差和浪费。系统可以通过传感器实时监测加热炉内部的温度、压力等参数,根据预设的温度曲线或工艺要求自动控制加热功率,从而提高了工作效率和产品质量,同时也减少了过度加热和能源消耗。同时采用智能控制系统能够实现对加热炉的远程监控和管理,减轻工作人员的工作负担。