燃气热水器火排燃烧点火与传火特性数值模拟

牟少敏,马家乐,王宗明,谢保江

(1.长城钻探工程有限公司,北京 100000;2.中国石油大学(华东) 新能源学院,山东 青岛 266580;3.江苏核电有限公司,江苏 连云港 222000)

燃气热水器结构紧凑、使用方便并可连续供水等优点,得到了广泛应用[1]。随着人们生活条件的不断改善,对燃气热水器性能提出了更高的要求,比如开机恒温时间短、热效率高等。目前业内先进的燃气热水器为保证在宽域功率输出时燃烧效率仍能达到较高水平,通常会采用分段燃烧技术,将火排燃烧器设计为几段式,根据不同工况来控制火排片的点燃数量,从而精准控制火力和水温[2]。但是由于火排燃烧器不能在任意负荷下点火,需要在特定负荷下点燃,然后逐渐过渡到额定负荷运行,燃气热水器不能在短时间内达到预设恒温,给用户带来不佳的使用体验。

火排燃烧器作为燃气热水器的核心部件,其结构直接影响燃气热水器的点火与传火性能。多年来许多学者做了大量关于燃气热水器燃烧器的研究工作。易洪斌等[3]利用数值模拟方法研究了燃气热水器燃烧器内部的流动特性,并对燃烧器进风结构进行了优化,使燃气热水器的传热效率提高了1.06%;姜楠等[4]利用数值模拟方法得出分配腔弧度、引射器喉部宽度是影响燃烧器引射性能的主要参数,并得到了这些结构参数对引射性能的影响规律;刘凤国等[5]建立了燃气热水器预混系统的三维实体模型,利用数值模拟得到了喷嘴直径和位置对燃烧器内部流动特性的影响;Sedeh等[6]采用数值模拟的方法,建立了热水器分段的三维模型,并提出了两种挡板的设计方案,使得热水器的热效率分别提高了1.25%和6.4%。国内外学者对火排燃烧器的研究取得了较大进展,但对火排燃烧器的点火与传火特性研究较少,多年来燃气热水器一直沿用传统的点火模式。

本文试图应用数值模拟方法,研究燃气热水器火排燃烧的点火与传火特性,强化火焰稳定,探索提高点火可靠性的措施,为优化火排燃烧器结构、缩短燃气热水器开机恒温时间提供参考。

1 数值计算方法

1.1 几何模型和网格划分

1)火排流动模型

燃气热水器燃烧器由多个独立的火排片组合而成,火排片分段布置,控制不同段的燃烧。为减少计算工作量,对单个火排片进行建模,其结构示意图见图1(a)。

图1 火排流动计算模型

主火孔长度为4.8 mm,宽度为0.8 mm,相邻火孔之间的距离为1.2 mm,在火排片两侧还各有7个保焰火孔,尺寸为4.8 mm×1 mm,间距为5 mm。利用ICEM CFD对燃烧器计算域进行网格划分,由于结构较复杂,整体采用非结构化网格,并在火孔、燃气入口等速度变化较剧烈的区域进行网格加密处理,网格如图1(b)所示。利用该模型可以计算燃气喷孔引射流动特性,得到主火孔和保焰板火孔的气体流速和组成。

2)燃烧室模型

建立三火排燃烧室模型,以计算火排片间的点火与传火特性,如图2(a)所示,其尺寸大小为95 mm×42 mm×140 mm。燃烧室底部的火孔分布与火排燃烧器的火孔分布完全一致,相邻火排片的间距为7 mm,底部进口分布如图2(b)所示。燃烧室模型的结构规整,整体采用结构化网格,对主火孔和保焰板火孔进行加密处理,如图2(c)所示。

图2 燃烧室模型

1.2 数学模型

天然气与空气在火排片内经过初步预混后经火孔喷入燃烧室内进行燃烧,在燃烧室内进行着复杂的流动、传热和传质[7-11],除湍流均流控制方程外[12],需要用到湍流模型、点火模型、燃烧模型、辐射模型等物理模型[13]。

湍流模型采用Realizablek-ε模型对燃气热水器内的流动和燃烧过程进行模拟。该湍流模型输运方程如下:

(1)

(2)

式中:k为湍流动能,m2/s2;μ为动力黏度,mPa·s;μt为湍动黏度系数;ε为湍流动能耗散率,m2/s3;c1和c2为湍流经验系数; 为平均速度梯度产生的湍流动能,m2/s2; 为浮力影响产生的湍流动能,m2/s2; 为可压缩湍流中脉动膨胀对总耗散率的贡献;σk和σε为湍动能k和耗散率ε对应的普朗特数。

燃烧模型采用涡耗散概念模型,该模型考虑了详细的化学反应机理,假定化学反应都发生在小涡当中,反应时间由小涡的生存时间和化学反应所需要的时间来共同控制。

小涡的尺度由下式计算:

(3)

化学反应发生所需时间τ*为

(4)

式中:Cξ为容积比率常数;Cτ为时间尺度常数;ν为运动黏度,m2/s。

火排燃烧器燃烧有局部高温区域的产生,为了确保辐射换热的精确计算,本文选择使用能够满足所有辐射情况的DO辐射模型。

点火模型选择电火花点火模型(spark ignition model),在点火时间内,火花演化半径随时间变化关系如下式:

(5)

式中:ρu为火焰前缘未燃流体的密度,kg/m3;ρb为火焰后方已燃流体的密度kg/m3;St为湍流火焰速度,m/s。

1.3 边界条件确定

利用Fluent进行数值模拟计算,火排燃烧器计算模型的边界条件设置如表1所示。对于燃气热水器燃烧室计算模型,主火孔、二次空气进口和保焰板火孔均为速度进口边界条件,相应火孔的气体流速和组分以及二次空气进口速度均依据火排燃烧器模型计算结果,加权平均得到相应值。按照点火针的实际运行参数,设置点火位置坐标(0,30,99.6),点火半径2 mm,持续时间1 ms,点火能量0.5 J。

表1 燃烧器边界条件的设定

1.4 网格无关性验证

对于燃烧器计算模型,计算得到火排片主火孔速度与网格数量变化的关系,结果如图3所示。当网格数量超过86万时,火孔速度随着网格数量变化较小,因此可以认为网格数量为86万可以满足计算需求。对于燃烧室计算模型,以火焰高度表征网格数量对计算结果的影响,从图3可知,当网格数量高于75万时,火焰高度基本已经趋于稳定,维持在55 mm附近。因此,燃烧室计算模型网格数量采用75万左右。

图3 网格数量对计算物理量的影响

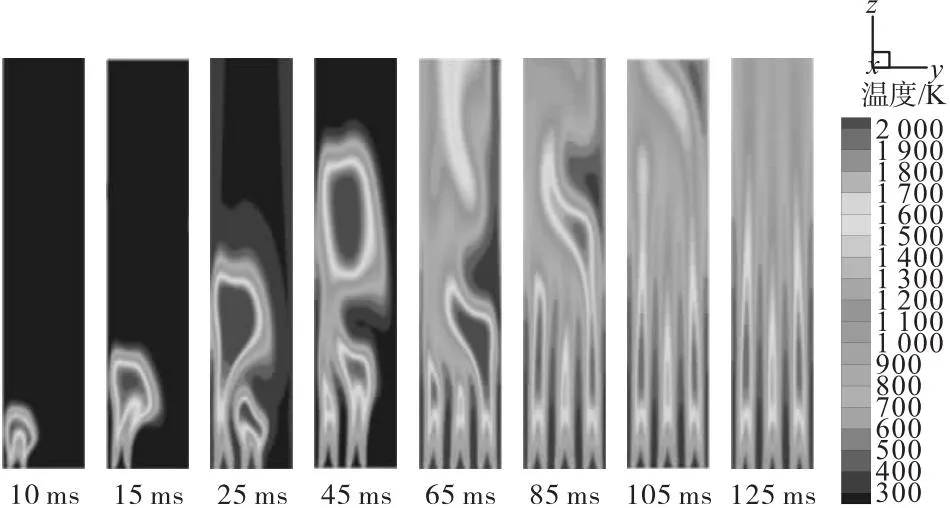

1.5 结果正确性验证

为了验证模拟方法的可靠性,采用本文所选的物理模型及计算方法,在密闭燃烧管(长500 mm,宽80 mm,高80 mm)中对甲烷含量为10%时的甲烷/空气预混气体火焰的传播过程进行数值模拟,与陈东梁[13]等人实验中实际拍摄的火焰阵面的形式进行对比,结果如图4所示。

图4 不同时刻的火焰阵面对比

从图4可知,利用所选物理模型得到的火焰阵面变化过程与实际实验中拍摄到的火焰阵面变化过程基本符合。表明该数值模拟方法计算结果可靠,可以用来描述火焰的形成及发展过程。

2 计算结果分析

2.1 基本模型计算结果分析

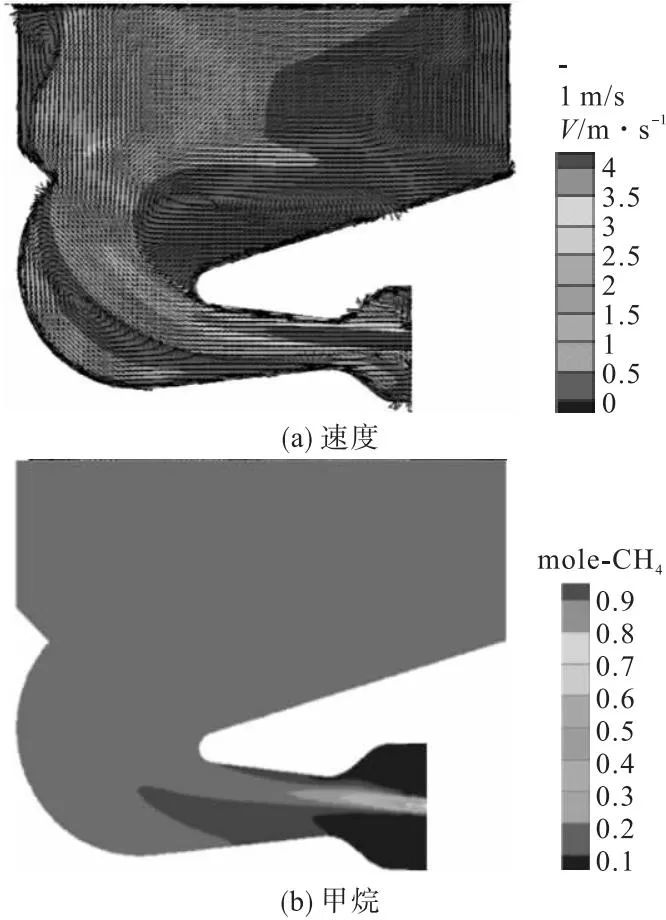

图5给出了火排中截面上的云图分布,图5(a)为速度分布,图5(b)为甲烷分布。从图5中可以看出燃气在进入火排片时,其内部由于预混气体过流通道突然增大,存在明显的回流区,使天然气和空气的预混更加均匀,对燃烧过程起到很好的稳定作用。对火排燃烧器出口参数做面积加权平均,得到主火孔内预混燃气的流速为1.7 m/s,保焰板出口预混燃气的流速为0.2 m/s,甲烷摩尔浓度分数为13.7%;二次空气的流速为0.95 m/s。

图5 火排片中截面云图分布

将火排计算模型的出口参数作为边界条件带入燃烧室模型进行计算,模型中部横断面上的温度场变化见图6。由图6可知,点火过程中,火排间存在明显的低温区,火焰上升到一定高度才能向邻近火排片传播,不利于火排片之间的快速传火,火焰传播速度相对较慢,则容易受到外界干扰,影响点火成功率;稳定燃烧后,各火排片火焰高度差异较大。

图6 基本型结构不同时刻的温度场

2.2 结构优化模拟研究

2.2.1 点火模式对燃烧特性的影响

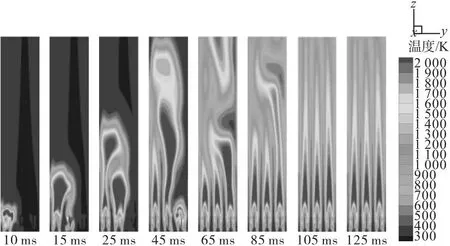

在燃烧室两侧均布置点火针,点火参数设置同前,并进行数值模拟计算。燃烧室中部横断面上不同时刻的温度场见图7,中轴线上平均温度随时间的变化见图8。由图7可见,两侧同时点火时,一开始燃烧室两侧各形成一个火焰核,两个火焰核各自独立快速发展,点火处形成较强的涡流,燃烧更加充分,火焰传播也较快。由图8可知,火焰稳定时间缩短了32%,减少了外部干扰,有利于增加点火成功率。

图7 两侧点火时不同时刻的温度场

图8 不同点火模式下的温度变化曲线

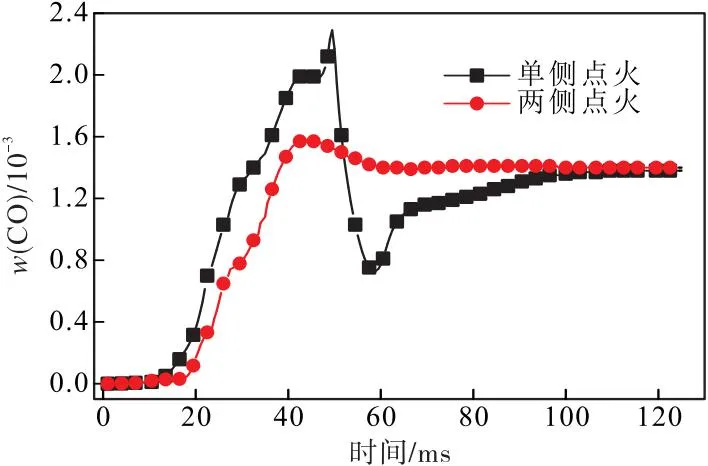

图9和图10分别给出了不同点火模式下燃烧室中心轴线上CH4浓度和CO浓度变化曲线。

图9 不同点火模式下CH4浓度变化曲线

图10 不同点火模式下CO浓度变化曲线

从图9可知,在两侧同时点火时,CH4质量分数稳定时间降低了15 ms,这说明两侧同时点火时燃烧室内的燃烧化学反应发生得更快。从图10可知,单侧点火模式下比两侧同时点火模式下CO质量分数最大值高出43.75%,这说明两侧同时点火能使燃料的燃烧更加充分。另外两侧同时点火模式下燃烧室内CH4及CO的浓度变化趋势均比较平缓,说明两侧同时点火时燃烧室内的火焰燃烧状态更加稳定。

2.2.2 钝体对燃烧特性的影响

燃气热水器结构紧凑、集成化程度高,未见有学者将钝体应用到热水器燃烧器设计。在火排片上方2 mm处设置宽度7.2 mm,高度8 mm的开缝钝体,燃烧室内流场分布见图11。由图11可见,在无钝体时燃烧室主流为平行流动,燃气与空气混合不够充分迅速;加装钝体后,在其后方形成回流区,燃气和空气混合加剧,有利于强化燃烧。

图11 燃烧室底部的速度矢量图

加装钝体后燃烧室中部横断面上不同时刻的温度场和中心轴上平均温度随时间的变化如图12、图13所示。由图12可以看出,火焰根部变短变粗,在火焰根部出现高温区域,为预混燃料的着火及火焰传播提供有利条件,强化了火焰燃烧。并且三个火排片上方的火焰高度一致性明显变好。由图13可知,加装钝体后,燃烧稳定时间缩短了16%,燃烧室内平均温度增大且温度峰值出现的时刻提前,这主要是因为由于钝体的布置,在回流区内预混气体会发生反向逆流,可以增强燃料与空气的预混效果,加快燃料的燃烧。

图12 加装钝体时不同时刻的温度场

图13 燃烧室内温度随时间的变化曲线

图14和图15给出了燃烧室内中心轴上CH4及CO浓度随时间的变化关系,由图14可知,布置开缝钝体时燃烧室内的CH4消耗得较快,说明此时甲烷燃烧反应速度较快。由图15可知,布置钝体后CO质量分数峰值较低且提前出现,这说明钝体的布置使燃气和空气的混合更加均匀,燃烧反应速率更快且更加充分。

图14 燃烧室内CH4浓度随时间的变化曲线

图15 燃烧室内CO浓度随时间的变化曲线

2.2.3 加装侧挡板对燃烧特性的影响

在火排片上部稳焰板两侧各安装5个挡板,其尺寸为4 mm×2.6 mm,结构如图16所示。侧挡板中截面流场分布见图17,可见在侧挡板后形成回流区,增强了二次空气与预混气体的掺混,有助于火焰的稳定。

图16 侧挡板布置方式示意图

图17 加装侧挡板后燃烧室底部流场分布

加装侧挡板后,燃烧室中部横断面上不同时刻的温度场和燃烧室内中轴线上温度随时间的变化见图18、图19。由图18可见,加装挡板以后,燃烧室内的高温面积较大,火排片之间的传火速度增加,说明加装挡板有利于火核的形成及发展,并且加装挡板后,火焰高度一致性较好;由图19可知,火焰温度峰值增大,并且火焰稳定时间减少16%,这主要是因为加装挡板后,燃料和二次空气的预混效果增强,提高了燃料的反应速率,燃烧得到强化。

图18 安装挡板时不同时刻的温度场

图19 加装挡板前后燃烧室内温度对比

图20和图21给出了无挡板和加装挡板时燃烧室内中轴线上CH4和CO质量分数随时间的变化关系。从图20可见,改进后CH4的消耗速率增大,说明增加挡板后燃烧室内的化学反应速率增加;并且加装挡板以后燃烧室内的燃料浓度变化比较平缓,说明燃烧比较稳定。从图21可以看出,相比于无挡板布置时的情况,布置挡板后燃烧室内CO生成速度整体略有增加。

图20 加装挡板前后燃烧室内CH4浓度对比

图21 加装挡板前后燃烧室内CO浓度对比

3 结 论

通过对燃气热水器火排燃烧的数值模拟研究,得到如下结论:

(1)对基本模型计算发现,火排片内存在明显的回流,有利于天然气与空气均匀混合;火排间存在明显的低温区,不利于火焰快速传播,需要125 ms才能达到稳定状态,且燃烧室内火焰高度一致性较差。

(2)采用两侧点火模式,火焰传播速度加快,传火稳定时间相比单侧点火模式缩短了32%,有利于火焰的稳定。

(3)在火排上方设置稳焰钝体以及火排片两侧加装挡板,均可在燃烧室内形成局部回流,火排间传火速度有所提升,火焰稳定时间缩短,火焰高度一致性更好。