感应炉炉体冷却水控制系统的设计

唐亚军,唐亚洲

(杭州四达电炉成套设备有限公司,浙江 杭州 311305)

感应熔化炉广泛用于特种钢材冶炼与铸造领域,具有如下特点:①炉料由于自身感应发热,能量转化效率高;②熔炼状况好,无环境污染,熔炼过程成分损失少,避免增硫、增磷的问题,特别适合稀有金属及合金的熔炼;③炉料在真空或保护气氛的措施下可以获得高质量模铸件的合金液体;④噪声、烟尘易于治理,环境污染小[1-2]。根据有关感应熔的故障统计,多达90%的故障与冷却水有关,良好完备的冷却水系统是保证感应炉系统正常工作的前提。一般感应熔化炉冷却系统分为电源冷却水系统和炉体冷却水系统。电源冷却水系统一般是冷却变频电源柜的晶闸管、平波电抗器、电热电容器、整流变压器、连接水冷电缆等元器件。对于产生高温的感应线圈单独进行冷却组成炉体冷却水系统是整个冷却系统的重点。炉体冷却水系统不仅保护系统的正常工作,还保障着安全生产的责任。随着感应熔化炉的容量的加大,电柜的功率增加、感应线圈的电流加大,冷却性能要求不断提高,不及时的散热和故障断水,极易造成感应线圈内的水汽化,造成线圈烧穿的故障,或者外漏水带来炉体打火的事故,造成设备的损坏。还有可能引发严重的穿炉事件,造成设备与人员的损伤。

为保障感应炉的可靠运行,开发了基于S7-1500PLC的炉体冷却水控制系统。该系统能远程控制冷却水系统的工作,还能实时监控冷却水的运行情况,根据不同情况采取不同的冷却方式。

1 炉体冷却系统的组成及水环境要求

1.1 炉体冷却系统的组成

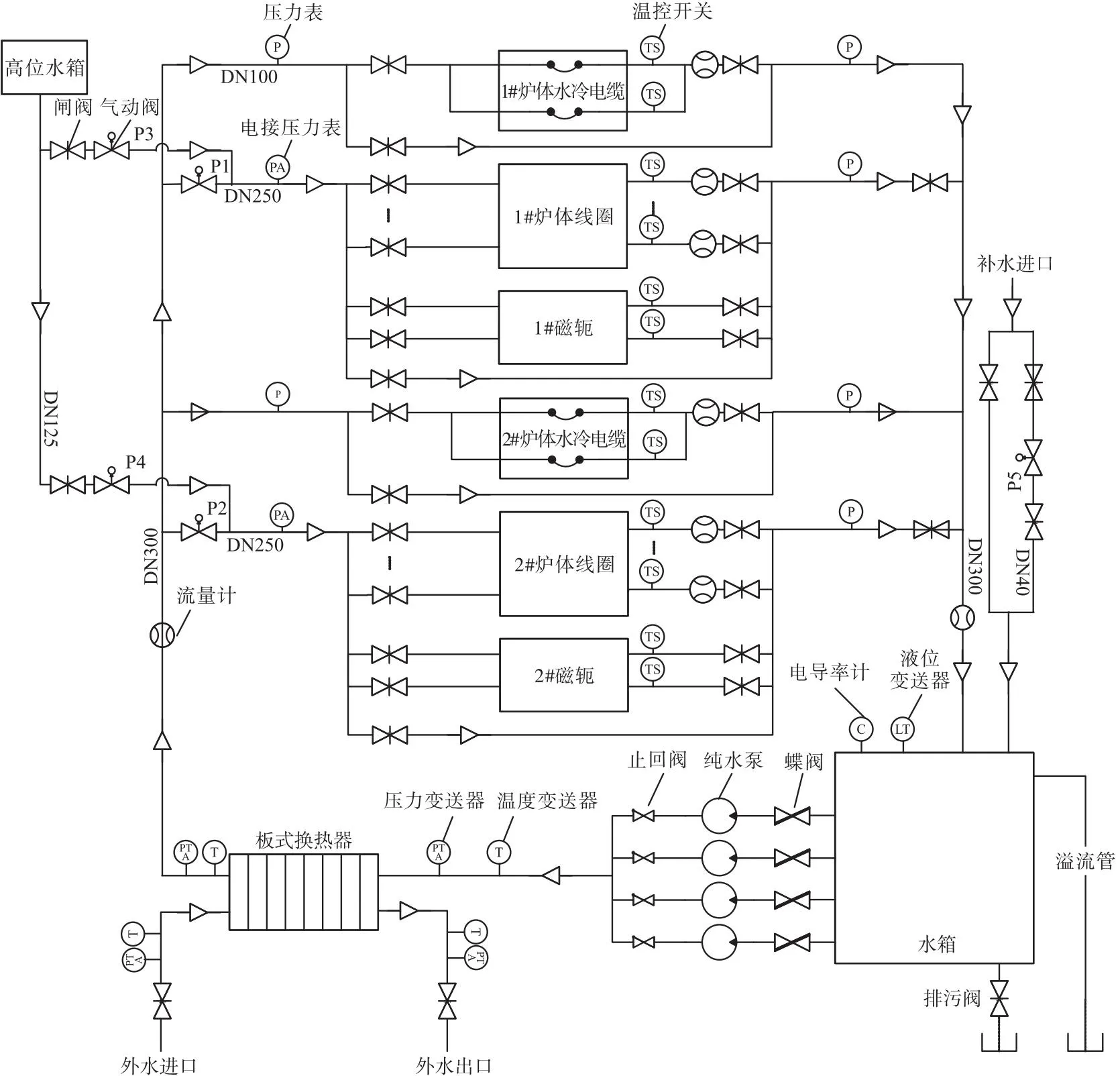

系统主要是对水冷电缆、炉体线圈及附属磁轭的冷却。采用了双回路循环系统即内回路为纯水的密闭式循环冷却水,外回路开放式冷却塔循环冷却的方式,通过板式换热器进行内外水热量交换。补水一般连接到制水机的管道。此方式,结合了密闭式冷却系统与开式冷却系统的优点,是主流大型熔化炉的冷却趋势。密闭式循环冷却水系统水与大气不接触,水量损失少、水质质量高、不结垢、冷却效果好,一般用在小型设备[3]。开式循环冷却水系统冷却量大,经济效果好。炉体冷却水系统还增加了高位水箱,提供的应急水冷却回路。炉体冷却系统水路结构示意图如图1所示(本文以90 t炉体冷却举例说明)。

图1 炉体冷却系统水路结构示意图

1.2 炉体冷却水环境要求

随着感应炉容量的加大,对于感应炉系统的稳定运行,单回路循环冷却系统已不满足生产需求,本文以双回路循环冷却系统介绍感应炉冷却系统。一般对炉体冷却环境的要求:

(1)炉体进水温度15~37 ℃,出水温度不超过55 ℃,允许温升小于20 ℃。实际生产中,感应线圈冷却水出水一般控制在60~70 ℃,温控开关设置在65 ℃。水温过冷会造成感应圈铜管表面结冷凝水,影响炉体绝缘,要根据实际环境温度控制进水温度。

(2)内水水路水压0.3~0.7 MPa。压力过低,冷却效果不好。压力过高对水冷电缆与线圈接头的要求高,接头脱落,高水压容易对炉衬造成严重的破坏。

(3)水质要求外回路CaO质量浓度小于60 mg/L,内回路CaO质量浓度小于2.5 mg/L。内水电导率小于等于10 us/ms,过高的电导率带来电解,导致水冷系统中的金属产生腐蚀。pH值7.0~8.5。总固体含量:溶解性<300 mg/L、悬浮性<10 mg/L。

1.3 炉体冷却水系统流量

坩埚直径d2=2.21 m,炉衬外直径d3=2.48 m,炉衬厚=d3-d2=0.27 m,石棉布总厚度0.006 m,d1=d3+石棉布厚度=2.486 m,线圈高度h1=3.4 m,图2中给出了经测量得出的炉衬内表面接触炉料的最高温度1 700 ℃,炉料经过炉衬到达炉衬外表面的温度400 ℃,及经过石棉布到达感应线的最高温度值60 ℃。炉体冷却水系统需带走的发热量主要来自感应线圈的发热量,主要是感应线圈通过的大电流产生的热量,和炉料被加热后通过耐热层(炉衬)和隔热层(石棉布)到达感应线圈的热量[4]。90 t炉体结构示意图如图2所示。

Q=PC+P22

(1)

式中:Q为感应线圈的发热量, kW;PC为感应线圈发热损失的功率, kW;P22为炉料通过耐热层和隔热层的热传损失, kW。

(2)

(3)

热阻公式如下:

(4)

式中:R1为炉衬的热阻值, ℃/ kW;d3为炉衬外直径,m;d2坩埚直径,m;λ1中性刚玉材料热导率, kW/(m·K);h2为液体炉料高度h2=h1/1.13,m;R2为石棉布的热阻值, ℃/ kW;d1为炉体炉衬外直径加石棉布厚度,m;λ2石棉布热导率, kW/(m·K);T2为炉衬表面温度, ℃;T1为经石棉布阻热后的温度, ℃;R为二层热阻R=R1+R2, ℃/ kW。以上参数代入式(2)~式(4),可以求得P22= 732.4 kW。

已知90 t感应炉的额定功率P为42 000 kW,为求得感应线圈发热损失的功率通过下式计算[5]:

PT=Pη

(5)

P2=PT/ηu

(6)

PC=P-P2

(7)

式中:PT为炉料加热熔化有效功率, kW;P为感应炉额定功率, kW;η为感应器总效率,熔炼铸钢η取0.65~0.70,大容量取上限,这里取η=0.7;P2为炉料总功率, kW;ηu为感应器热效率,近式计算取0.8;PC感应线圈发热损失的功率, kW。以上参数代入式(5)、式(6)、式(7),可以求得Pc=5 250 kW。

所需冷却水量以下式计算:

(8)

式中:G为冷却水量,kg/h;Q为炉体感应线圈带走的发热量, kW;t1为冷却水进入感应线圈时的温度, ℃;t2为冷却水出感应线圈时的温度, ℃;由于要求进出水温差小于20 ℃,一般取进水t1=30 ℃,则t2=50 ℃。以上参数代入式(1)、式(8),可以求得G= 257 243 kg/h,即257.243 m3/h。计算的是单炉子,设备一般有两个炉子组成备用炉的冷却预留30%的流量,因此设备总计算流量约为260×(1+0.3)=340 m3/h。考虑实际中要根据理论计算的结果乘以2~3倍的系数,这里取3倍则需要配置不小于1 020 m3/h的水量,设计多台水泵组成,综合水泵的参数选择了单台400 m3/h的水泵四台组成,三用一备。

2 炉体冷却水控制系统结构与功能

2.1 炉体冷却水控制系统组成

炉体冷却水控制系统主要由电源、电机、变频器、气动阀、DDC信号与AFC信号采集板、工程师站、上位机监控等几部分组成,如图3所示。控制系统分二级控制,上层由工控机与工程师站组成。下层由PLC1500控制。上下层控制系统通过工业以太网联接交换机进行通信。通过交换机下层可以扩展多套炉体结构网络图。单套感应炉炉体冷却水控制系统结构示意图如图3所示。

图3 单套感应炉炉体冷却水控制系统结构示意图

2.2 炉体冷却水控制系统的功能

炉体冷却水控制系统由不同的功能,不同模块组成,通过紧密联系,才能实现对炉体实时有效的冷却控制。电机与变频器是整个换炉冷却控制系统的动力来源,考虑到感应炉的电磁干扰PLC直接通过端口控制变频器的工作。电机根据系统流量计算三用一备,考虑到可靠性一个软启动带动一台电机,一台电机回路有问题,PLC能够切换到备用电机回路。1号气动阀控制1号炉炉体水路工作。2号气动阀控制2号炉炉体水路工作。一般只有一个炉体工作,另外一个炉体备用。3号气动阀控制1号炉炉体水路应急高位水箱工作。4号气动阀控制2号炉炉体水路应急高位水箱工作。应急气动阀要根据工作炉体打开对应的阀门。5号气动阀控制水箱缺水后补水工作。DCC采集板是专门为PLC采集开关量的设备,一块能采集16路信号。采集的信号有压力开关信号、温度开关信号。炉体的压力开关信号包括2路信号1#炉体水压信号、2#炉体水压信号。温度开关信号包括1#炉体线圈24路信号,1#炉体水冷电缆4路信号,1#炉体磁轭2路信号,2#炉体线圈24路信号,2#炉体水冷电缆4路信号,2#炉体磁轭2路信号,总共60路温度开关信号。AFC采集板是专门为PLC采集模拟量的设备,一块能采集16路模拟信号。采集的信号有流量信号、温度信号、液位信号、压力信号。炉体的流量信号包括1#炉体线圈24路信号,1#炉体水冷电缆2路信号,2#炉体线圈24路信号,2#炉体水冷电缆2路信号,再加总进水流量信号、总回水流量信号,总共54路信号。温度信号4路,液位信号1路,压力信号2路。上位机是整个控制系统的操作中心并能实时地监控水冷却系统的运行情况。工程师站是专门给技术人员修改和维护的窗口,减少对生产的影响。

3 炉体冷却控制系统硬件设计

3.1 硬件设计选型

炉体冷却控制系统要有高可靠性、强抗干扰能力、综合客户需要,上位机选择了HP工控机和工程师站,下位控制选择了西门子S7-1500PLC系列。依据设计要求,本系统选择了如下主要硬件。

(1)上位工控机和工程师站。分别为HP工控机:酷睿i7,8代6核CPU,8G 内存,256固态+1G硬盘,22寸显示器;HP工控机:酷睿i7,8代6核CPU,16G 内存,256固态+1G硬盘,22寸显示器。

(2)下位1500PLC系列。选用了一个中央处理器CPU1515-2PN,集成了两个PROFINET通信接口,通过网络接口组建上下层之间的工业以太网通信网络,用于编程调试、数据处理、扩建多设备组成的控制系统[6];一个数字输入模块DI 16X24VDC BA,16位输入I/O端口接收信号;一个数字输出模块DQ 16X24VDC/0.5 BA,16位输出I/0端口;一个模拟量输出模块 AQ 8xU/I/ HS,8路16位信号;一个模拟量输入模块 AI 8xU/I/RTD/TC ST,8路16位信号。

(3)冷却泵的动力采用了PLC控制软启动带动电机。电机根据泵的流量选择了湘潭电机股份有限公司三相异步电机型号YE3-250-4,55 kW三台。炉体冷却系统的冷却量相对固定一般选择软启动,本项目软启动选择了55 kW的ABB软启动型号PSTX105-600-70。PSTX软起动器采用最近技术,适用于标准鼠笼式电动机,可设置信号4~20 mA模拟量作为电机电流信号传给PLC监控。

(4)水路管道的选择通过天津佰仪控制仪表有限公司的气动阀进行控制。炉体一般配置两个炉体,一用一备。水路的切换通过两台不锈钢气动球阀Q641F-16P-250气动阀来选择,通过4~20 mA模拟量还能控制气动阀的打开或关闭角度控制水流量。应急高位水箱的水路通过二台Q641F-16P-125气动阀来选择。补水阀由气动阀Q641F-16P-40来控制。

(5)水路系统运行监控通过开关量DDC采集板和模拟量AFC采集板获得。一块DDC采集板是通过PLC四个数字端口输出组合,一个数字输入端口,来获得16路开关信号。一块AFC采集板是通过PLC四个数字端口输出组合,一个模拟量输入端口,来获得16路模拟信号。本系统中,需要5块DDC采集板,5块AFC采集板,留有20%以上的采集端口。

3.2 电气控制系统

由动力柜、UPS柜、PLC控制柜、炉体冷却控制柜及本地控制箱等组成。动力柜是整个系统的电源分配中心,由二路进线组成,一路380V进线,另一路由柴油发电机组供电,通过双电源自动转换开关自动切换回路。炉体冷却控制柜主要是隔离开关、断路器、软器动、继电器等相关电机的控制与指示元器件。本地控制箱是用作调试用的面板,可以单台启停电机,通过转换开关切换远程与本地控制模式。PLC控制柜是控制中心是信息输入输出的汇总地。UPS柜带有UPS主机和电池,即使二路进线回路断电后,依然可以由电池供电能给PLC及仪表供电1.2 h,保证气动阀的动作可靠,保障应急水路畅通。炉体冷却水控制系统电气设备结构示意图如图4所示。

图4 炉体冷却水控制系统电气设备结构示意图

4 炉体冷却控制系统软件设计

4.1 下位机控制程序设计

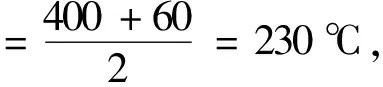

下位编程软件采用了西门子TIA 博途V15, 是西门子自动化的全新工程设计软件平台[7]。根据控制系统的结构,PLC程序采用模块化结构分为电机控制程序、数据采集程序、数据处理程序、报警处理子程序、应急水处理程序等几个部分,如图5所示。系统分为本地/远程两种控制模式,本地控制模式主要是调试和PLC非正常情况下应急操作;远程控制模式通过上位机的操作由PLC自动进行控制。

图5 主程序流程图

主程序调用子程序的功能实现控制目的。上位机把启动操作命令传给PLC后,当本地操作箱所有泵控制械式为“远程”状态时,PLC根据电机控制程序选择泵的启动,并能根据泵的实际情况切换备用泵。信息采集程序能扫描整个炉体水路的温控开关信号、流量信号、压力信号。数据处理程序能够根据换炉开关的信息控制气动阀的动作。对于异常信号报警处理程序了能记录错误信息并能发出停止感应炉的运行。应急水处理程序主要是判断系统在熔化过程中停电后,一定时间内无法恢复时,启动应急电动阀供水。

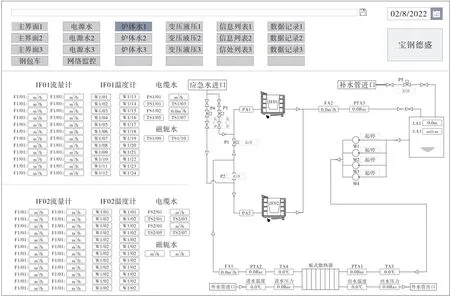

4.2 上位机控制程序设计

炉体冷却水控制系统有上百条水路的信息需要进行监控与测量。采用西门子WinCC7.5软件,是一个可以在Windows下使用的功能强大的HMI系统,可实现过程可视化和组态图形用户界面[8-9]。图6中集中了三套设备控制画面,名字加1、2、3进行区别。程序分为:主界面、电源水(电源冷却水控制系统)、炉体水(炉体冷却水控制系统)、变压器液压、信息列表、数据记录。炉体冷却水控制系统主界面如图6所示。图6中主画面选中的是1#设备炉体水控制系统的主界面。分炉体实时显示了24路炉体水路流量计数据。24路炉体水路温度开关保护状态,绿色正常,红色保护。及水冷电缆与磁轭水温度开关状态。在右侧画面上有水路的主回路图,对应总流量、压力、液位、温度、电导率等信号的实时值,也能观看到气动阀的状态值。电机的操作通过点相应的电机图标,可弹出操作界面。

图6 炉体冷却水控制系统主界面

通过信息列表可以详细地了解系统各监控部件运行状态、保护状态。通过数据记录可以记录各种保护信息的时间,可以调用信号的历史曲线。

5 系统运行情况

从2021年6月投入生产以来,系统运行正常、操作响应快、报警及时、水路故障定位快,减少了水路相关的故障和处理时间,能有效地监控水路的运行状态,提高了炉体水路系统的自动化程度,没有因为缺水造成安全生产事故。在数据记录中通过Wincc online TableControl控件调用了一个熔化周期的冷却运行记录。 炉体进水温度最低25.0 ℃,泵站出口(炉体出水)温度最高32.5 ℃,进出水温升不超过6.2 ℃,冷却效果极好。

6 结 论

本设计符合最新有关炉体流量计监测的要求,能有效地保证设备的安全运行。炉体冷却控制系统采取了多种措施来保障炉体的安全运行:

(1)水路多泵设计,一台有故障能切换备用泵或者多台有故障至少有一台工作也能保障水回路不断水。

(2)双电源供电设计,常规电源与柴油发电回路通过双电源开关自动切换,保障供电稳定。

(3)双水路设计,常规冷却水与高位水箱供水补充,保障水路连续。

(4)UPS电源加电池向PLC供电,解决了泵完全不能工作的情况与系统不能正常供电的情况,PLC能控制气动阀打开应急水箱。也解决了在感应炉生产中大电流对PLC电源的干扰。

(5)系统控制器采用了西门子最新一代的1500PLC技术,CPU可达到1ns,能快速地响应和监测系统运行情况,大大提高设备可靠性,保证了系统的正常运行。双回路循环冷却系统虽然前期投资大,但后期维护量大大减少,故障率明显减少,是大容量炉体冷却系统的主流设计,并已成功应用在宝钢德盛、鞍钢联众等大型熔化炉项目。