基于国产MCU 的汽车发电机调节器设计

王勤伟

(江苏云意电气股份有限公司,江苏徐州,221000)

0 引言

电压调节器是稳定发电机工作电压的重要部件[1]。与早期的机械式调节器相比,电子电压调节器具有体积更小,调节更精确,性能更可靠的优点,在几乎所有的汽车发电机中得到了应用,基本取代了机械式调节器。电子调节器通过采样交流发电机的输出电压,经过其内部逻辑电路的判断来控制发电机转子的电流,从而调节转子磁场强度控制发电机的输出。调节器最初只有基本的电压调节功能,后来出现的普通多功能调节器除了基本调压功能外,还增加了自我保护功能和丰富的警示功能,如缺相警示,低电压警示,过电压警示等。这使驾驶者和维修人员能够更及时地发现发电机的异常状态,更好地满足车辆的保养和安全需求。在当前汽车电子化程度已成为国际上衡量汽车先进水平的重要标准的前提下,各国都竞相发展这一行业,不断提高高新技术,提高汽车电气化性能,以求获得更大的市场[2]。随着智能网络在车辆上的广泛应用,通信类调节器应运而生。通信类调节器在保持原有普通多功能调节器自控功能的同时,还可以由车载ECU 来控制。ECU 根据实际工况适时地接通和关断发电机磁场回路,调整发电电压,既能可靠地保证电器系统正常工作,使电瓶充电充足,又能减轻发动机负荷,提高燃料利用率,节能减排。目前通信类调节器大多采用国外专用单芯片来实现,如意法半导体(ST)的L9910 芯片,价格昂贵。虽然国外芯片有着高性能,但国外芯片在市场供应和安全性上存在着一定的不确定性[3],因此将国产芯片应用到发电机电压控制系统中迫在眉睫。

1 系统设计

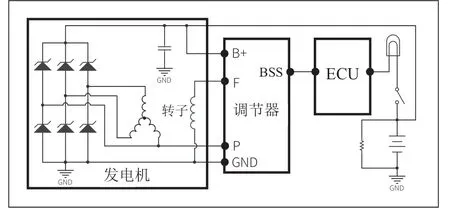

本文围绕国产芯旺微单片机KF8A100FNG,设计了一种通信类(BSS 协议)调节器的外围线路。本系统采用的MCU 为国产KF8A100FNG 单片机,QFN20 封装,符合汽车级标准。KF8A100FNG 芯片内部集成了CCP、PWM、ADC 等多种外设,可以满足系统需求。根据调节器的应用需求,本系统共有B+端,F 端,P 端,GND 端,BSS 端5 个端子。系统应用框图如图1 所示。

图1 调节器系统应用框图

依据调节器的性能需求,采用模块化的设计,整个系统包含电源转换线路,通信线路,电压控制线路、温度采集线路,相信号采集线路,功率管驱动线路,电流采样线路等外围线路。

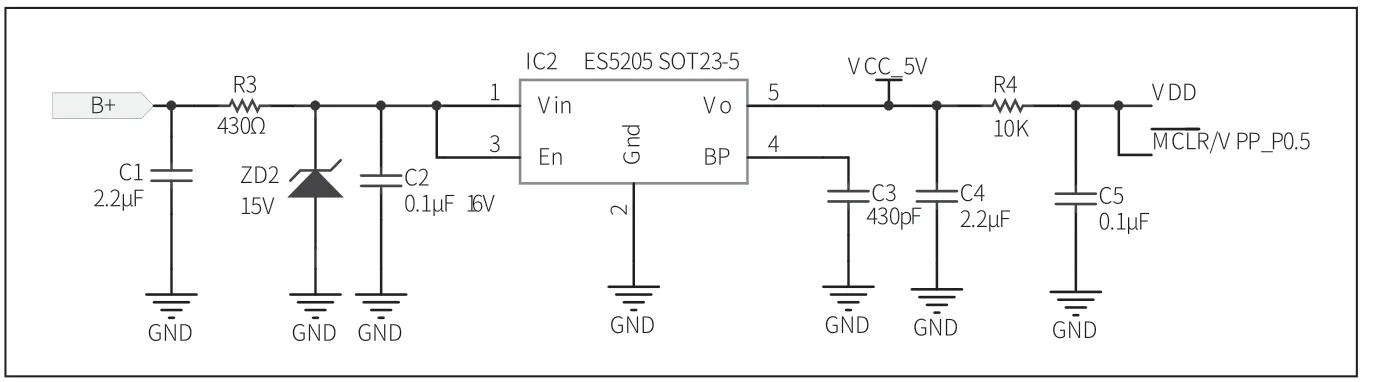

■1.1 电源转换线路

本系统调节器的B+端默认电压在14.3V 左右,通信时可根据BSS 通信信号在10.7~16V 之间进行电压调节。KF8A100FNG 芯片的典型工作电压为5V,因此需要进行电压转换。

系统采用ES5205 作为稳压芯片来进行14V 到5V 的转换。电源转换线路如图2 所示。发电机B+端电压在抛负载时会产生20~35V 的高压脉冲,为此在ES5205 的Vin 端加电阻R3 和稳压管ZD2 进行保护。发电机工作环境温度为-40℃~105℃。ES5205 的额定操作电压为-2.5~16V。稳压管通常具有正温度系数,选择的15V 稳压管温度系数约8mV/℃,高温时稳压值不超过16V,可以满足稳压芯片实际电压应用需求。电容C3 和C4 用于降低稳压芯片输出噪声,使输出更加稳定。电阻R4 和电容C5 构成低通滤波器,进一步稳定输出。同时电阻R4 和电容C5 也构成复位电路,用于单片机上电复位。电容C5 尽量靠近单片机VDD 端。

图2 电源转换线路

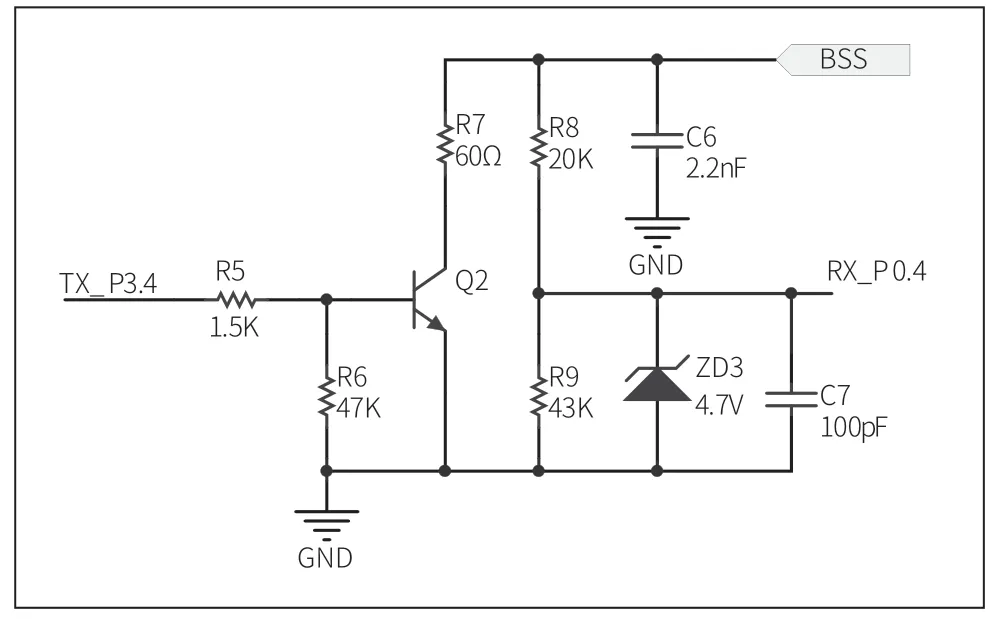

■1.2 通信线路

车辆ECU 与调节器通过BSS 端进行通信。BSS 为单线接口,可以通过同一根信号线完成ECU 数据的发送和接收。

通信线路如图3 所示。BSS 端增加电容C6 用来对输入的ECU 信号进行滤波。BSS 通信信号通过电阻R8 和R9进行分压以满足单片机IO 口的电压输入条件。单片机通过P0.4 引脚接收ECU 发送的BSS 通信信号。稳压管ZD3 可在ECU 信号存在异常高压时进行稳压保护,以免单片机的IO口受到损害。电容C7 用来对输入信号进一步滤波。单片机P3.4引脚通过控制三极管Q2 通断产生相应信号对ECU 进行反馈。该引脚输出的高电平信号为5V,输出信号经过电阻R5 和R6 分压后再驱动三极管Q2。电阻R7 起限流保护作用,用于防止在BSS端异常短接至B+端时烧毁三极管Q2。

图3 通信线路

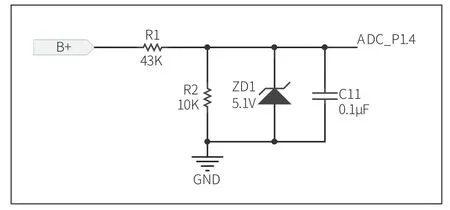

■1.3 调压控制线路

调节器的B+端实时采样发电机的输出电压值。当发电机输出电压达到调节器的设定电压值时,调节器通过控制与发电机转子线圈连接的功率管的通断来控制发电机输出电压稳定在设定值附近。调压控制线路如图4 所示。调节器B+端的电压经电阻R1 和R2 分压后输入单片机ADC 端口,需要注意分压值要小于5V。同时因B+端连接电瓶,需要控制R1 和R2 的电阻值大小,防止此处漏电流过大。稳压管ZD1 用于防止发电机在抛负载时产生的高压脉冲损坏单片机的IO 口。电容C11 用于滤除杂波。

图4 调压控制线路

■1.4 温度采集线路

本系统具有过温保护功能。利用二极管的负温度系数特性,温度采集电路将不同温度下的二极管压降值送入单片机的ADC 口处理。当采集到的温度值超过设定值时,调节器会关断励磁回路,防止功率管继续发热导致温度进一步上升。当温度低于设定值时,调节器恢复正常工作。温度采集线路如图5 所示。采用复合二极管D3 的目的是使其受温度影响的压降值更加明显。电阻R20 采用高阻值(100k),这样可以降低流过复合二极管D3 的电流值对其压降的影响,使最终采样值更加精确。

图5 温度采集线路

■1.5 相信号采集线路

相信号采集线路用于采集发电机的相端信号来测量发电机的转速。发电机静止不转时,当调节器有BSS 通信信号输入时,调节器会处于软起动状态。发电机转动时,当相信号电压和频率达到一定值时,调节器退出软起动状态,开始正常的调压工作。

本调节器还具有自启动功能。当没有BSS 信号输入时,调节器可以通过采集发电机剩磁信号来进行自启动发电。由于发电机的剩磁通常较小,需要对发电机相端输入电压信号进行放大。线路图如图6 所示。电阻R21 与电容C13 构成低通滤波器,电容C12 与电阻、R23、R24 构成高通滤波器,用于滤除发电机相信号的杂波,防止后级电路误判断。稳压管ZD4 用于防止输入电压高于单片机IO 口的最高输入电压。电阻R23 和R24 用于分压,进一步降低输入信号电压。根据“虚短”和“虚断”原则,运放增益系数由(R25+R26)/R25 得出。根据发电机剩磁信号大小,适当调整R26 和R25 的比值,可以调整电压放大倍数。电阻R27 和C14 构成低通滤波器将放大后的信号进一步滤波后送入单片机ADC 口(P1.3)处理。

图6 相信号采集线路

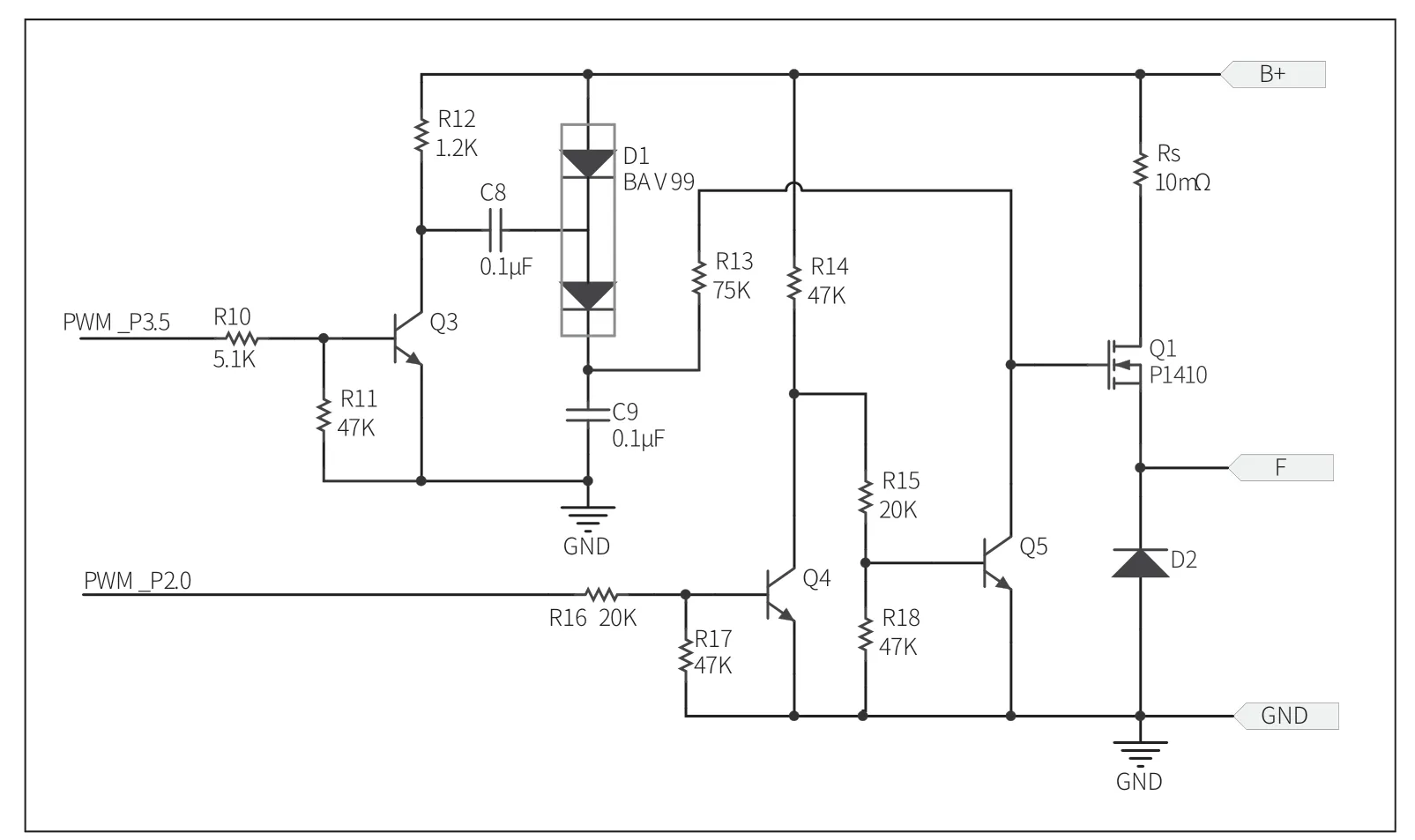

■1.6 功率管驱动线路

调节器通过控制功率管的通断来控制发电机转子中的电流大小。本系统中的功率管采用高边驱动方式。主控芯片输出引脚产生的控制信号无法直接驱动MOS 管[4],需要对功率管的栅极电压进行抬升。本系统中通过单片机P3.5 引脚控制三极管Q3 的通断,再通过电阻R12、电容C8、复合二极管D1 和电容C9 完成功率管Q1 栅极电压的稳定抬升。单片机P2.0 引脚用来产生PWM 信号,通过三极管Q4 和Q5 的两级翻转,完成P2.0 引脚信号和F 端输出信号的同相输出。功率管Q1 为汽车级MOS 管,耐压100V。二极管D2 用作续流二极管用,用于调节器功率管Q1 关断时转子线圈续流用。线路图如图7 所示。

图7 功率管驱动线路

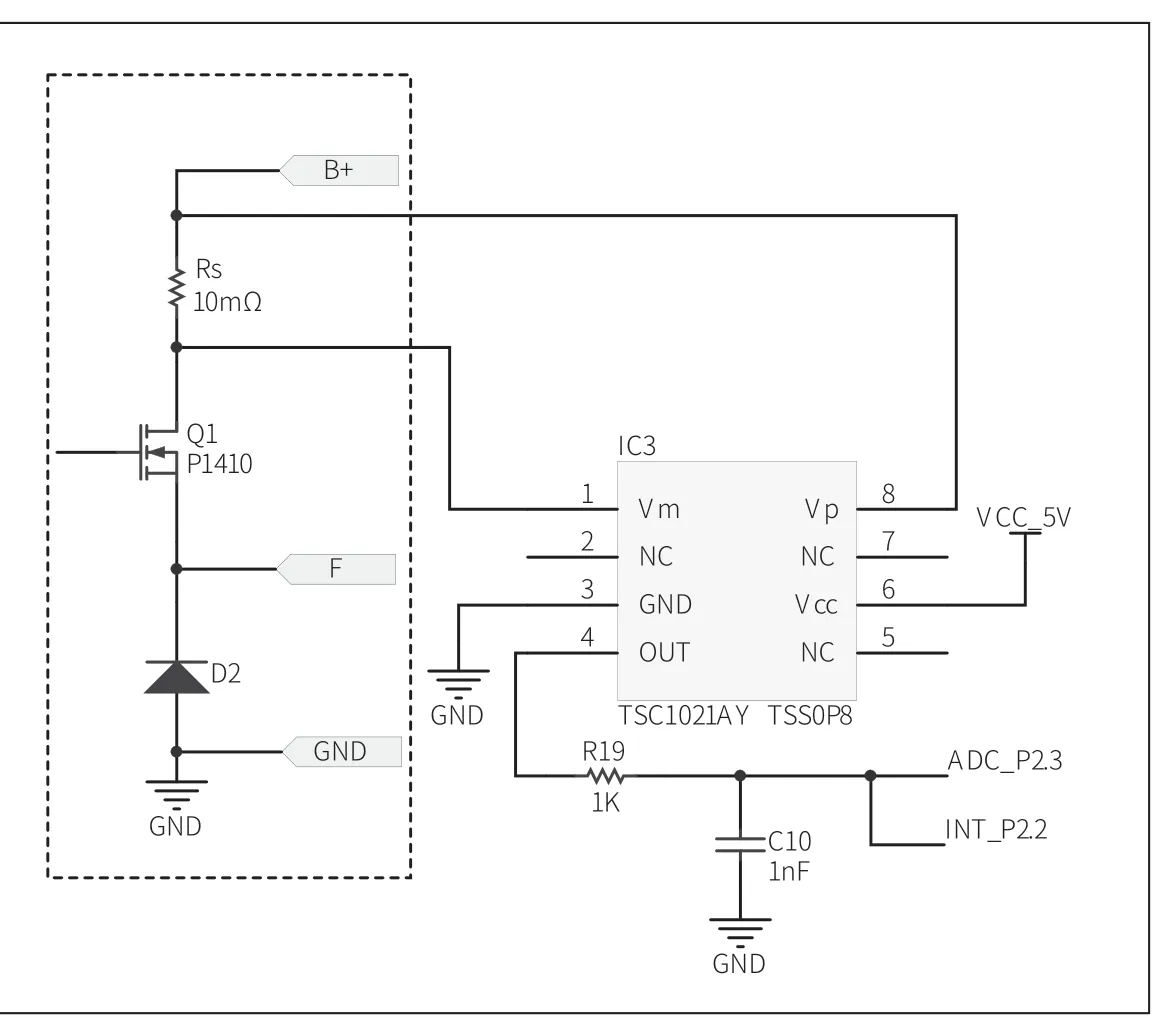

■1.7 电流采样线路

本系统具有过流保护功能。当发电机转子中的电流值超过设定值时,单片机将控制功率管Q1 关断以保护其不被烧坏。由于KF8A100FNG无法直接进行电流采样,但单片机自身具有ADC 功能,可以通过采样电阻Rs 将电流信号转换为电压信号后再送单片机处理。本系统使用的TSC1021AY 是一款高边电流感应放大器,为汽车级芯片。TSC1021 测量一个小的差分高边分流电阻器上的电压,将其转换为地面参考输出电压。采集后的电压信号送入单片机ADC 口和中断口处理。线路图如图8 所示。

图8 电流采样线路

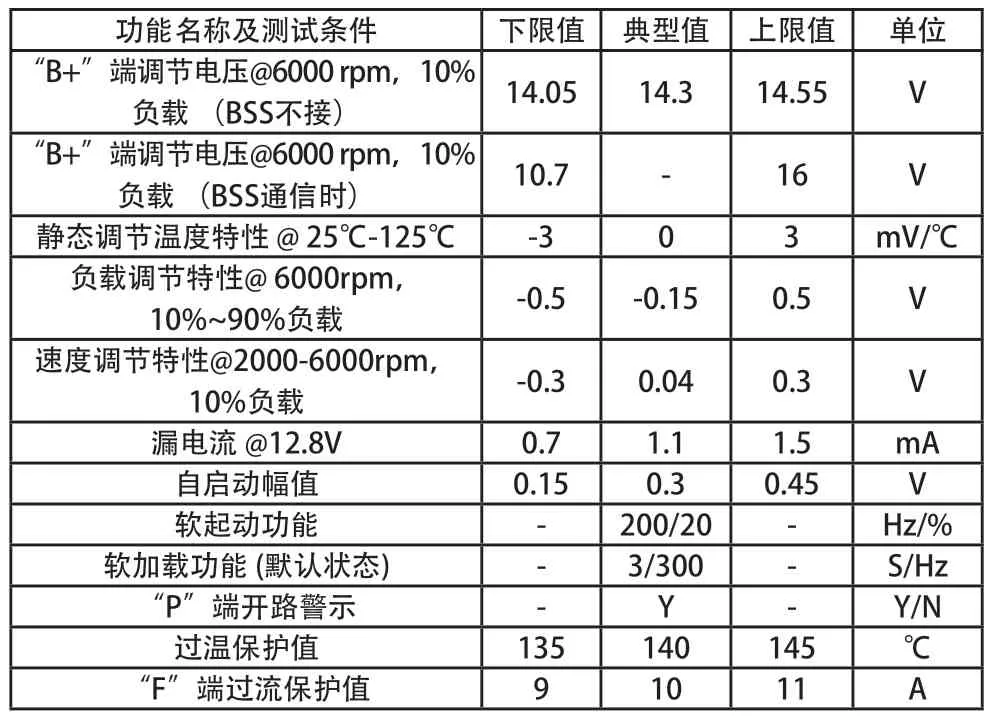

2 测试数据对比分析

为验证整套系统设计的可行性,以及采集数据的稳定性,准确性。使用朗迪发电机测试台,对本系统进行测量验证,主要相关数据如表1 所示。测试结果在预定范围内。

表1 测试数据

3 结语

本文提出了一种基于国产KF8A100FNG 车规单片机的发电机调节器方案。依据调节器的性能需求,通过模块化的设计,完成了包含电源转换线路,通信线路,电压控制线路、温度采集线路,相信号采集线路,功率管驱动线路,电流采样线路等外围线路设计。经验证测试,结果符合预期。该调节器线路方案总成本低,具有很强的工程实用性,可为发电机调节器后续的相关开发和改进提供一定的参考。