PLC 控制下的物料自动分拣系统设计研究

叶俊杰

(广州市轻工职业学校,广东广州,510308)

0 引言

可编程逻辑控制器(Programmable Logic Controller, PLC)是一种专用于工业控制的电子设备。其基于一套用户编写的程序,对输入信号进行监测,并相应地控制输出,以实现自动化控制[1]。与传统的硬线控制系统相比,PLC 为机械设备提供更高的灵活性和可扩展性。用户可通过编程而非物理改线来修改控制逻辑,极大降低了生产线改造的复杂性和成本。本文围绕PLC 控制器的有效应用,设计了一种新型的物料自动分拣系统,旨在解决传统物料分拣方式局限,如低效率、高错误率等,同时提高系统整体运行效率和稳定性,进一步提升工业自动化水平。

1 系统总体方案

本次设计将物料自动分拣系统划分为送料模块、物料搬运模块和分拣模块,且每个模块间独立运行,再由PLC 程序对各个模块进行控制,完成对应的自动分拣功能。其中,送料模块包括上料机构、托盘、传送系统、驱动电机以及物料探测传感器等关键元件。该模块通过上料机构将物料置于托盘上,并传送至检测单元,随后进行适当的分拣作业,整个流程由PLC 程序精确控制。物料搬运模块主要通过三轴抓取设备来执行搬运任务。模块具备机械臂的伸展、垂直移动以及水平位移功能,并利用传感器实时监控设备位置,提供即时的反馈信息。反馈信息包括设备是否抵达预定位置、物料是否被检测到,以及设备是否能够有效地进行抓取作业[2]。一旦所有检测信号均为正常,搬运设备便会启动分拣流程。设备在抓取并正确放置物料至特定位置后,会自动返回原位,准备接受下一次的分拣指令。整个抓取和放置过程均受PLC 程序的精确控制。分拣模块中,PLC 程序用于控制输送带的运行与暂停,以及调节传动带的速度。同时,模块内置的传感器负责实时监控物料的积聚情况。基于传感器的检测结果,系统会调整输送带的速度,确保其能够灵活变化。目的是迅速将分拣完成的物料转移到指定区域,从而保持流程的连续性和避免物料积压。

2 PLC 控制下的物料自动分拣系统设计

■2.1 系统整体架构

基于本次物料自动分拣系统的设计方案,将PLC 控制下的物料自动分拣系统整体架构设计如图1 所示。

图1 物料自动分拣系统整体架构

从图1 中可以看出,整个系统由人机交互页面、PLC、执行软件、反馈回路等关键部分构成,负责物料的传输、检测,以及执行分拣任务的机电设备控制。其中,人机交互界面为系统操作员与PLC 之间交流的接口,用于输入指令、监视系统状态,以及进行故障诊断等[3]。PLC 作为系统的大脑,PLC 接收来自传感器的输入信号并处理这些信号,执行预先编程的逻辑控制指令。再根据输入信号和预设程序来控制下游设备,如电机的启停和速度调整等。执行元件包括电机驱动器、执行机械臂等,负责物理操作如推动传送带和机械臂等,将物料从一处移动到另一处。从控制策略的角度来看,本次PLC 控制下的物料自动分拣系统采用的是闭环控制策略,通过实时监测结果来动态调整控制命令,以确保系统操作的精确性和高效性。整个系统的设计强调了实时性和自动化,旨在最大限度地减少人工干预,提高分拣效率和准确性。通过PLC 的集成控制,系统能够灵活地适应不同的操作条件和需求,优化整个分拣流程。

■2.2 系统硬件设计

2.2.1 PLC 选型

在本系统中,选择三菱的FX-3UPLC 作为主控制器。因其具有较大的程序存储器和数据存储器容量,以及广泛的使用性,所以能够处理一些较为严格的控制任务。该型号PLC 常见于以太网IO 控制器和智能设备的控制应用,并能够配合分布式自动化系统中的集中式IO接口。此外,其配备了带有独立IP 地址的以太网接口,支持网络隔离和扩展,同时也可用于以太网IO RT 设备的扩展或作为输入设备的通信接口。

2.2.2 步进电机及驱动器选型

系统采用NEMA 23 型号的步进电机,具有1.8 度的步进角,提供高扭矩和良好的速度控制。电机型号为23HS22-2804S,额定扭矩为2.8Nm,确保机械臂稳定运行。匹配的驱动器为DM542T,支持24-50V DC 电源输入,最大4.2A 的输出电流,其微步分割和电流设置可通过SW1~SW8 的拨动开关进行配置,以满足精确控制的需求。

2.2.3 丝杆及限位开关选型

分拣系统中使用的丝杆为T8 型号,其导程为4mm,长度为600mm,以适应不同的分拣距离要求。同时将两根丝杆垂直放置,形成X轴和Y 轴,以实现对工作台物品的准确定位[4]。配套的限位开关选用ME-8108旋臂式限位开关,此开关具有弹性好和寿命长的使用优势,可准确地控制丝杆的极限位置,避免超行程操作。

2.2.4 吸盘及真空发生器选型

系 统 选 用VMEF-L25 系列的圆形平面吸盘,其直径为25mm,采用硅胶材料,适合在不同的表面上提供良好的吸附力。搭配的真空发生器选用VMG-25A型号,该发生器能提供-60kPa 的真空度,流量为25L/min,保证吸盘在快速移动时仍能稳定抓取物料。

2.2.5 气缸及电磁阀选型

系统中的气缸选用SCM 系列的标准型气缸,型号为SCM-32X150,气缸口径为32mm,行程为150mm,符合分拣系统对动作速度和力量的需求。对应电磁阀选择了SY5120 型号的5/2 单电控电磁阀,该电磁阀工作压力范围0.15~0.8MPa,适合气缸精确动作。

2.2.6 系统硬件接线

系统硬件接线图如图2 所示。

■2.3 系统软件设计

2.3.1 控制系统程序设计

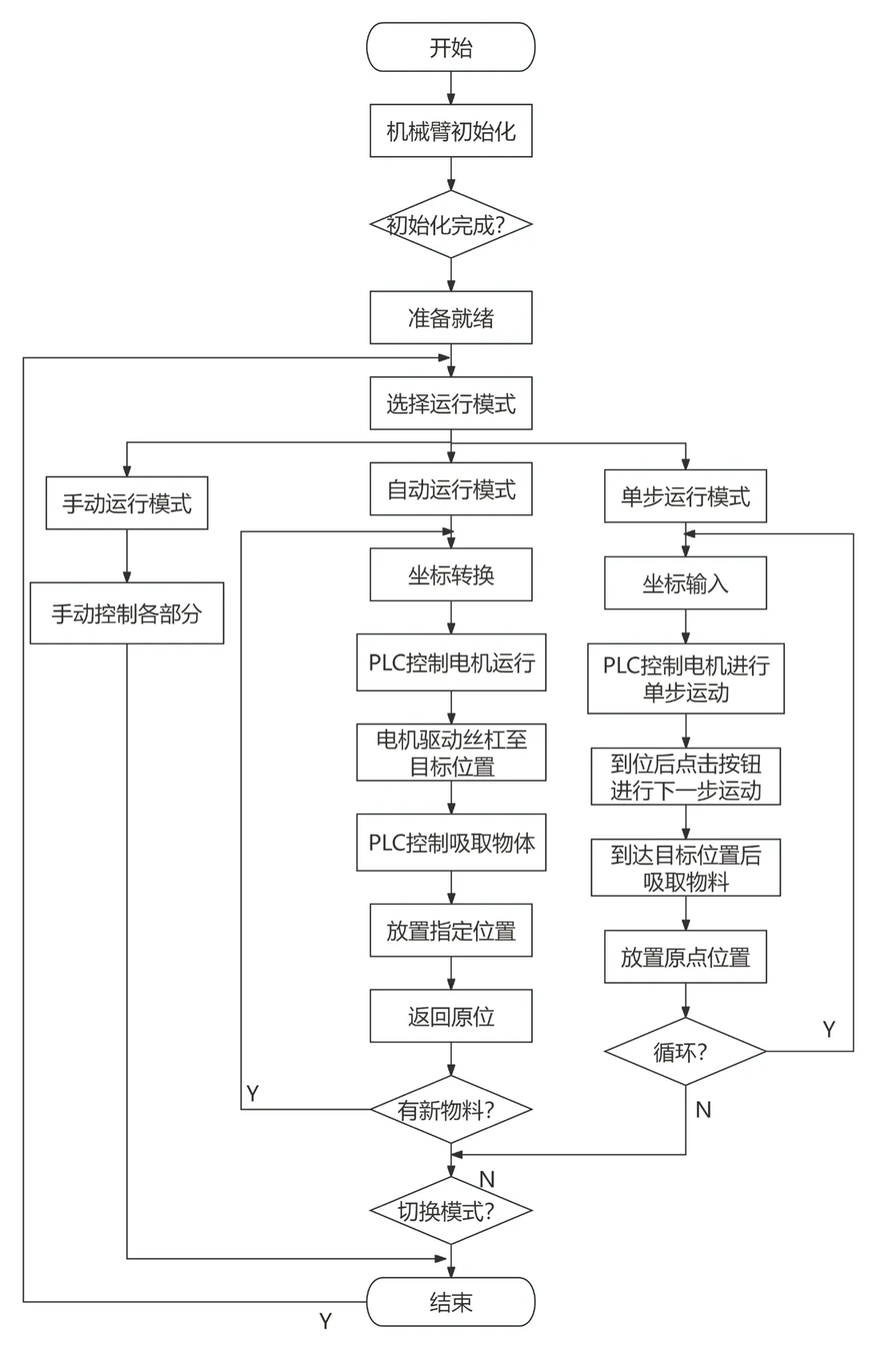

本次系统分拣模式流程如图3 所示。

图3 系统分拣模式流程

从图3 中可以看出,本次PLC 控制下物料自动分拣系统共分为三种分拣模式:手动运行模式、自动运行模式、单步运行模式。其中,手动运行模式通过操作员点动手动控制机械臂进行移动和抓取动作,主要用于系统前期调试。自动运行模式无需外部指令输入,可自动连续执行移动和抓取动作。单步运行模式为操作员按下控制按钮,机械臂执行预定的单一移动至特定位置并暂停,等待下一次按键指令来继续下一动作。

(1)手动运行模式控制程序

在手动模式下,操作员可以直接从HMI 发送指令到PLC。其中,对于HMI 控制的实现,使用图形化编程环境来创建按钮和开关,将控件与PLC 的I/O 地址绑定。当操作员按下HMI 上的控制按钮时,PLC 接收到一个布尔信号,以此激活一个功能块来启动或停止特定的硬件设备。例如,操作员按下“启动输送带”按钮,PLC 通过相应的输出通道向电机驱动器发送信号,使传送带启动或停止。PLC 程序示例如下:

其中,Start_Manual 是操作员用来启动手动模式的信号,HMI_Conveyor_Button 是HMI 上控制传送带启停的按钮,HMI_Step_Motor_Button 是操作员用来启动步进电机的按钮,相关的速度和位置参数由操作员通过HMI 输入。

(2)自动运行模式控制程序

在自动运行模式下,系统会依托主控制循环,该循环中每个步骤均具有条件检查,只有所有条件满足时,才会进入下一步骤。在TIA Portal 中为FX-3U 编写的梯形图逻辑示例如下:

其中,Start_Auto 是操作员在HMI 上设置的开始自动模式的信号,Emergency_Stop 是紧急停止按钮的输入,Conveyor_Speed 是传送带的速度变量,Stepper_Control是步进电机的控制块,Material_Detected 是物料检测传感器的输入。

(3)单步运行模式控制程序设计

单步运行模式允许操作员执行并观察自动模式中每个单独操作的步骤,通过操作员利用HMI 发出单步指令,PLC 再根据当前状态机状态来激活相应的硬件操作。其控制逻辑示例如下:

其中,Start_Single_Step 是单步模式的启动信号,HMI_Next_Step 是操作员用来触发下一步操作的HMI 按钮,Step_State 是PLC 内部跟踪单步操作的状态变量,Initial_Position()、Move_To_Detection()、Perform_Sorting()是各步动作指令。

2.3.2 HMI 组态界面搭建

本系统HMI 组态界面搭建基于三菱GOT2000 系列HMI 和GX Works3 软件进行,与FX5U PLC 完成通信。首先,在GX Works3 中创建新项目,选择GOT2000 系列HMI 作为操作界面。并在“设备与网络”视图中,配置与FX5U 的CC-Link IE TSN 通信连接,确保HMI 与PLC 之间的数据同步。随后,通过“标签管理器”导入PLC 程序的符号表,直接链接PLC 数据块中的地址至HMI 变量。同时配置变量的属性,如数据类型、访问权限和初始值,用于后续的界面绑定。再利用“画面设计”工具,拖放界面元素如IO 字段、按钮、滑动条和趋势显示控件至屏幕布局中。最后,对于控制按钮,编写“事件脚本”和“动作”来实现控制逻辑。例如,设置按钮“Start_Auto”绑定的脚本为:“PLC1.DB1.Start_Auto := TRUE;”,以便操作员启动自动模式。此外,在“用户管理”中设置操作员和管理员不同权限,确保管理员可实时更改参数设置或进入维护界面。

3 实验测试

当电源接通PLC 及空气压缩机后,激活主电源开关启动系统,随即系统进行上电复位。此时,机械臂进行自检并归位至初始坐标,即(0,0)点。这一自检流程完成后,系统就绪并等待操作模式的选择,操作员可选模式包括手动、单步或自动运行。在任何运行模式下,若操作员按下停止按钮,系统将立即停止所有活动,包括轴和电磁阀的运动,此时机械臂将保持当前位置不变,不会返回原点,直到下一次系统启动并上电复位。在自动运行模式下的上位机组态界面中,红色监控信号灯亮起,显示系统处于活跃运行状态,伸缩气缸和真空发生器均已激活并开始工作。界面显示机械臂沿X 轴和Y 轴的实际移动距离,分别是67.772mm 和83.450mm。图4 则为此时系统对应的工作状态,图中物料经分拣后已被吸盘紧紧吸附,并由伸缩气缸逐步带动物料上移。由此说明,本文所提出的PLC 控制下的物料自动分拣系统设计方案已得到有效实现,且具有操作界面简洁、系统响应速度快等优势,具有较高的实践应用价值。

图4 自动运行模式的物料分拣状态

4 结语

综上所述,本文通过以三菱FX-3U 为核心的物料自动分拣系统,展示了工业自动化在提高效率和减少错误方面的显著潜力。文章中详细梳理了系统的核心硬件组成部分与软件程序设计流程,并通过实验测试,验证了系统方案的可行性。以期本次研究成果可为PLC 在物料处理和工业自动化领域的应用提供参考借鉴,并为未来工业自动化系统的升级创新提供全新方向。