基于机器视觉的电子元器件监测平台设计

刘晨光,王佳乐

(陕西恒太电子科技有限公司,陕西西安,710100)

0 引言

随着科技的快速进步,电子技术已经渗透到了各个行业和领域当中,从通信设备到医疗器械,从汽车制造到家用电器。电子元器件作为这些设备的基本构成部件,其性能和可靠性对于整个系统的运行至关重要[1]。然而,在电子元器件的制造、存储、运输和使用过程中受到环境、物理压力等因素,易导致元器件出现损坏、老化等现象。这些问题不仅会影响设备的性能,还可能引发安全隐患。为确保电子监测设备的高质量和长期稳定运行,本文提出一种基于机器视觉的电子元器件监测平台设计,通过将先进的图像处理和深度学习技术应用于电子元器件监测中,旨在实现对电子元器件状态的自动化监测和异常监测。该平台的设计和实施将为电子制造业提供一种可靠的监测平台,进一步提高电子元器件的生产效率、降低其质量风险,推动工业自动化迈向更高水平。

1 基于机器视觉的电子元器件监测平台总框架设计

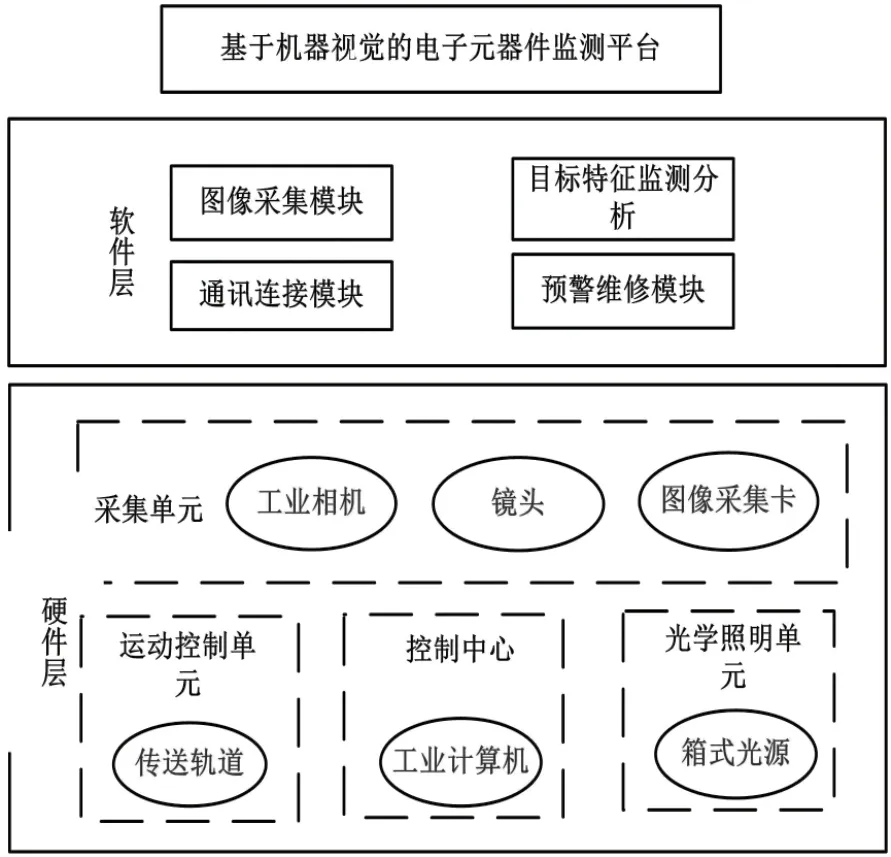

基于机器视觉的电子元器件监测平台总框架设计如图1所示。

图1 基于机器视觉的电子元器件监测平台总框架图

基于机器视觉的电子元器件监测平台由软件设计与硬件设计两部分组成。其中软件系统主要包括图像采集模块、目标特征监测分析模块、通讯连接模块、预警维修模块四个模块,软件设计部分主要负责对目标电子元器件的图像进行信息采集,精确地将目标电子元器件的特征进行详细分析,同时监测有故障的元器件,将监测到的数据进行记录并通过通讯模块输送至故障预警维修模块,进行高效专业的监测维修手段。系统硬件部分包括镜头、Cognex In-Sight 系列的工业相机、Edmund Optics 系列的箱式光源、图像采集卡、传送轨道以及工业计算机,硬件部分负责待监测电子元器件的传送以及目标元器件的图像采集操作。

2 基于机器视觉的电子元器件监测平台软件设计

■2.1 图像采集模块

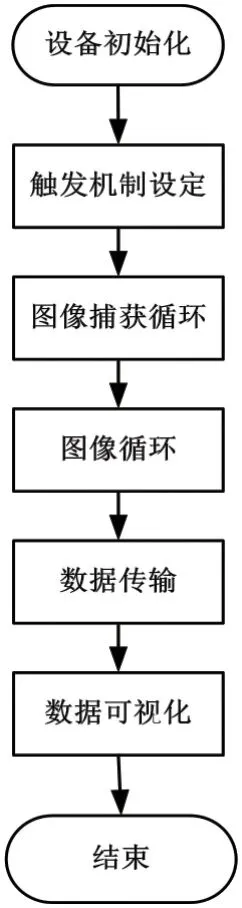

图像采集模块负责从摄像设备中获取电子元器件的图像数据,为后续的图像处理和分析提供原始数据[2]。图像采集模块通过实时或近实时的方式捕获图像数据,创建连续的数据流,同时支持多通道采集数据,以满足不同应用场景采集数据的需求。图像采集模块还能进行调整分辨率等数据预处理操作,以适应后续处理模块的需求。通过DMA 数据传输技术,图像采集模块将采集到的数据传递给图像处理模块。在确保稳定性和准确性方面,该模块考虑了硬件通信、触发机制和错误处理等因素,以确保数据的完整性。监测平台的具体图像采集流程如图2 所示。

图2 图像采集流程

如图2 所示,图像采集模块在设备初始化阶段,选择适配的摄像设备以及通信接口,并设置相应的触发机制。基于输入信号的阈值,利用阈值触发算法触发图像捕获命令[3]。阈值触发计算如公式(1)所示:

式中,Q表示触发条件,当输入信号a大于等于阈值T,触发图像捕获命令。这种阈值触发机制可确保系统只在特定条件下进行图像采集,而不是持续采集图像,减少系统数据处理和存储的负担。一旦触发条件满足,图像捕获命令被触发执行。此时,摄像设备开始捕获图像数据,并将其存储在内部缓冲区中。并将采集到的图像数据通过所选的硬件接口传输到计算机系统,储存在系统内存中,为后续的图像处理和分析提供原始数据。

通过数据采集的流程,图像采集模块实现了对图像数据的有效采集、传输和存储。这一过程的准确性和可靠性对于确保后续图像处理操作的成功和有效性至关重要。

■2.2 目标特征监测分析模块

目标特征监测分析模块的主要负责从采集到的图像数据中抽取关键目标特征,并进行深入分析,实现对电子元器件的全面检测以及准确判定[4]。通过多种计算机视觉和图像处理技术协同工作,分析元器件的特性,为后续的决策和控制提供基础。继而对采集的图像数据执行特征提取操作,目标特征监测分析模块识别出元器件的关键特征,之后与预设的理想特征进行对比,能够准确判断元器件是否存在缺陷、异常。具体目标特征监测分析流程如图3 所示。

图3 目标特征监测分析流程

如图3 所示,首先,利用图像处理技术从采集到的图像数据中,提取电子元器件的颜色、形状和纹理等基本的目标特征,使用Canny 边缘检测算法提取元器件的形状信息[5]。Canny 边缘检测计算如公式(2)所示:

式中,In表示第n 个矩阵,表示图像的第n 阶标准化中心矩。nµ,20 表示第n 阶横向标准化中心矩。nµ,02 表示第n 阶纵向标准化中心矩。µ20 表示二阶横向标准化中心矩。µ02表示二阶纵向标准化中心矩。以上特征可以根据元器件的形状信息进行识别和图像分析以及匹配和分类电子元器件。随后将这些特征与预设的理想特征进行比对,快速而准确地检测元器件上存在的缺陷、异常;进而,使用自动分类和识别功能,并根据预先训练的模型,将采集到的图像与已知的元器件类别用SVM 分类决策函数公式进行匹配,实现自动标识。SVM 分类决策函数计算如公式(3)所示:

式中,f(x)表示分类决策函数的输出;Nsupportwectors表示支持向量的数量;ai表示每个支持向量的拉格朗日乘子(Lagrange multiplier);yi表示样本所属的类别取值为+1 或-1;K(xi,x) 表示输入样本x与训练数据中的支持向量xi之间的相似度。b表示平移分类决策函数。

■2.3 通讯连接模块

基于机器视觉的监测平台通常需要与各种设备和系统进行通信,以便传输图像、数据和控制命令,其主要负责确保不同组件之间的有效通信[6]。通讯连接模块主要包含以下几个功能:

(1)网络连接功能:监测平台通常需要将数据从摄像头或传感器传输到中央处理单元或远程服务器。因此,网络连接模块是不可或缺的。通过以太网、WiFi、蜂窝网络等方式实现数据传输。

(2)数据传输协议:在网络连接的基础上,选择适当的数据传输协议也很重要。协议主要包括HTTP、WebSocket、MQTT 等。HTTP 适用于请求-响应模式,WebSocket 适用于双向通信,MQTT 适用于轻量级的发布-订阅通信。

(3)传感器接口:监测平台可能涉及多种传感器,如摄像头、红外传感器、温湿度传感器等。这些传感器通常具有不同的接口和通信协议。通讯连接模块需要支持不同类型的传感器接口,以便平台能够与各种传感器进行通信。

(4)远程控制:监测平台通常需要具有远程控制的能力,以便用户可以远程操控平台上的设备。这可以通过手机应用、网页界面或其他用户界面来实现。通讯连接模块需要支持远程控制命令的传输和执行。

总之,通讯连接模块在基于机器视觉的监测平台中扮演着关键的角色,其确保了不同组件之间的顺畅通信,从而促使整个系统能够高效地运行并实现预期的监测目标。

■2.4 预警维修模块

预警维修模块在基于机器视觉的监测平台中起着重要作用,其可以帮助监测系统及时识别问题并提供维护建议[7]。具体步骤如下。

首先通过统计方法、机器学习或深度学习算法,监测监测平台中的传感器数据,以便识别电子元器件异常情况。深度学习算法的计算如公式(4)所示:

式中,X代表观测值,µ代表均值,σ代表标准差。离群值检测使用标准差、Z 分数等来识别超出正常范围的数据点。其次利用时间序列数据进行分析,识别出现的模式和趋势,以预测可能的问题或故障。常见的算法有ARIMA(自回归移动平均),其计算如公式(5)所示:

式中,Y(t) 代表时间序列数据,φ和θ代表参数,ε代表误差项;最后在预警维修模块中用时序数据分析算法可以增强系统的故障预测和维护能力。使用回归分析可以建立设备状态和维护需求之间的关系,预测维护时机[8]。具体线性回归模型如公式(6)所示:

式中,T代表维护时机,α代表模型的基准值, 1β表示温度系数, 1t表示温度, 2β表示工作时间的系数,t2 表示工作时间,ε表示模型无法解释的随机因素。线性回归模型的目的是通过温度和工作时间这两个解释变量,预测电子元器件的维护时机。通过估计α、 1β和 2β的值,了解温度和工作时间对维护时机的影响,并用模型预测设备何时需要维护。该过程确保对系统中的传感器所采集的数据进行全面的分析和监测,让监测人员提前发现问题或故障,并确定维护时机。有效地提高设备的可靠性,减少维修成本,同时确保设备在良好状态下运行。总之,数据分析和预警维修模块是监测平台的关键组成部分,该模块为系统提供对设备状态的实时监测和预测,从而提高了系统的可靠性和维护效率。

3 实验分析

■3.1 实验准备

为保障基于机器视觉的电子元器件监测平台运行的稳定性与可靠性,通过模拟实验测试系统的性能。实验测试需准备Advantech 系列工业嵌入式计算机,该处理器支持内存在1GB~8GB 之间,具备高抗震、高温度范围、防尘防水等特性;此外还需要镜头、Cognex In-Sight系列的工业相机、Edmund Optics 系列的箱式光源、图像采集卡、传送轨道等硬件设备,为电子元器件的监测平台提供有力的支持。

■3.2 实验结果

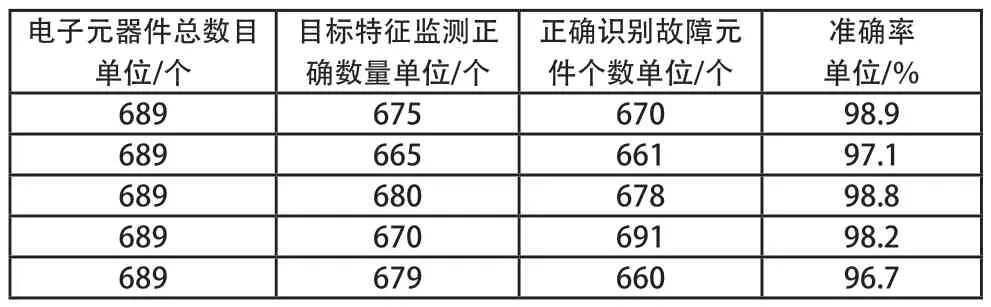

结合以上采集的数据对基于机器视觉的电子元器件监测平台进行分析,并生成详细的实验报告,实现对该平台的运行效率、稳定性的评估。实验数据如表1 所示。

表1 实验数据结果

由表1 实验数据可知,共有689 个电子元器件作为测试样本,平台的平均正确识别目标特征数量为674 个,平均正确识别故障元件的数量为672 个。该平台监测元器件特征的准确率达到约98.14%,监测故障元器件的准确率在97.1%~98.9%之间变动。表明本平台具备较高的准确率和稳定性,能够有效且精准地对电子元器件进行监测,可以在实际工业应用中发挥重要作用的潜力。然而,对于平台进一步的实际应用,仍需要更广泛和多样的数据进行测试,以确保平台的可靠性。

4 总结

基于机器视觉的电子元器件监测平台的研究,本文深入探讨了在机器视觉下电子元器件监测平台的设计与实验,旨在利用图像处理和数据分析技术实现电子元器件的自动化监测、异常检测和问题预测。通过图像采集、特征提取等模块的合作,本平台可准确识别监测目标元器件的异常情况,并预测未来可能发生的问题,对于提升元器件的生产效率,以及提高平台监测元器件的质量控制能力和故障预防能力等方面具有重要的促进作用。期望通过未来不断地优化和改进此平台,实现更可靠的生产流程和高质量的产品输出。