基于TRIZ的猕猴桃采摘机设计

付敏 郭世珂 张龙一 郝镒林 李池瑶

摘要:针对猕猴桃采摘效率低、易损伤果实等问题,应用TRIZ理论指导猕猴桃采摘机的设计。通过需求分析,确定猕猴桃采摘机的作业流程。基于系统功能分析识别旋拧式猕猴桃采摘末端执行器的功能缺陷,应用因果分析、物场分析等TRIZ工具對采摘末端执行器求解创新方案,创新设计出一种自动定位果树—识别果实—剪断果梗—收集果实的猕猴桃采摘机。应用ADAMS对末端执行器采摘动作进行步态仿真、应用MATLAB对采摘机作业空间和采摘轨迹进行动态仿真,结果表明:猕猴桃采摘机采摘轨迹空间范围为X方向行程约1.4m、Y方向行程约1.8m和Z方向行程约2.3m;采摘速度为8 s/个,末端执行器采摘过程作业动作平稳连贯,满足预期设计要求。在产品概念设计阶段应用TRIZ理论,有利于产生高质量、多层级的概念解,提高产品设计效率。

关键词:猕猴桃;采摘机;剪断式;末端执行器;TRIZ理论

中图分类号:TH122: S225.93 文献标识码:A 文章编号:2095-5553 (2024) 03-0001-07

Design of kiwifruit picker based on TRIZ

Fu Min, Guo Shike, Zhang Longyi, Hao Yilin, Li Chiyao

(College of Mechanical and Electrical Engineering, Northeast Forestry University, Harbin, 150040, China)

Abstract:

Aiming at the problems of low picking efficiency and easy damage to fruit of kiwifruit equipment, the conceptual design of kiwifruit picking machine was guided by TRIZ(Theory of Inventive Problem Solving). The operation process of kiwifruit picking machine was determined by demand analysis. Based on the analysis of systematic function, the functional defects of the screw end-effector for kiwifruit picking were identified, a set of TRIZ tools including causal analysis and substance-field analysis were applied to seek innovative solutions, a new kiwifruit picking machine was innovatively designed, which could automatically locate fruit tree, identify fruit, cut fruit stem and collect fruit. ADAMS was applied for gait simulation of end-effector picking action, and MATLAB was applied for dynamic simulation of operating space and picking trajectory of the picker. The results showed that the spatial range of the picking trajectory of kiwifruit picker was about 1.4 m in the X direction, 1.8 m in the Y direction and 2.3 m in the Z direction. The picking speed was 8 seconds per kiwifruit, and the end-effector picking process was smooth and consistent, which could meet the expected design requirements. The application of TRIZ theory in the product conceptual design stage is conducive to producing high-quality, multi-level conceptual solutions and improving product design efficiency.

Keywords:kiwifruit; pickers; cut-off; end-effector; TRIZ theory

0 引言

猕猴桃营养价值丰富,具有非常大的市场需求。人工采摘的收获方式劳动强度大,采摘效率较低[1],因此,研究猕猴桃采摘机具有重要意义。

国内外相关学者针对猕猴桃等果蔬采摘机器人展开了一系列研究。Scarfe等[2]研制的4机械臂猕猴桃采摘机器人,每个机械臂上安装一个可360°旋转的采摘末端执行器,每采摘一个单果,机械臂将果实放入到收集箱中;Davidson等[3]设计了一种8机械臂苹果采摘机器人,设置有果实自动收集器可以与机械臂协同配合,末端执行器完成采摘后,果实将自动被收集;Avigad等[4]设计了一款3自由度直角坐标型机器人,配备伸缩式三指欠驱动末端执行器,抓取苹果后旋转90°,将果梗拉拽断裂后分离果实并收集。刘静等[5]设计了一种2机械臂柑橘采摘机器人,设置有升降机构可以适应不同高度柑橘的采摘,末端执行器通过传感器识别柑橘,夹持柑橘后由环形剪刀剪断柑橘果梗。

提高果实采摘效率和保证果实无损采摘是果蔬采摘机器人的两个关键指标,其中无损采摘主要靠采摘机末端执行器来保证[6]。崔永杰等[7]设计了一种旋转分离式猕猴桃采摘末端执行器,通过左右夹持机构夹持果实并自动旋转使果实与果梗分离;魏博等[8]设计了一款三指旋拧分离式柑橘采摘末端执行器,从底部接触柑橘,采用三指充分夹持果实,再由底座带动柑橘旋转使柑橘与树枝分离;陈子文等[9]研制了一种扭转拉拽式番茄采摘末端执行器,由吸持回拉机构、果实夹持机构、果梗分离机构组成,通过吸附、回拉、夹持、扭转4步动作实现单果采摘;Silwal等[10]研制的旋拧式苹果采摘末端执行器,由3个驱动器及3个手指组成,手指在夹持果实后,由底座带动果实旋转直至果实与果梗分离。Xiong等[11]研制了一款拉拽式草莓采摘末端执行器,内部设置一个容器与采摘手爪协同配合,采摘手爪“吞没”果实后再进行拉拽使果梗分离,果实自动落入容器;Bulanon等[12]研制了一种折断式采摘末端执行器,由果梗夹持机构和旋转机构组成,采用直流电机驱动果梗夹持器的两个手指夹持果梗,夹持稳定后由步进电机驱动果梗夹持器进行果梗的折断;Wang等[13]研制了一种剪切式番茄采摘末端执行器,由果实夹持机構、果梗夹持机构、果梗切断机构组成,夹持机构套筒内的气囊表面安装有压力传感器用以检测夹持力大小,避免果实损伤,果实夹持稳定后再切断果梗。上述研究为猕猴桃等果蔬采摘技术的发展提供了有益启示。

近年来,TRIZ(Theory of Inventive Problem Solving)理论在农业机械装备的创新设计中得到广泛应用,提高了设计质量和效率[1416]。因此本文应用TRIZ理论指导猕猴桃采摘机的设计,基于需求分析确定猕猴桃采摘机的组成结构和作业流程,应用TRIZ工具对采摘装置、收集装置和移动装置进行设计,创新设计出一种果梗剪断式的猕猴桃采摘机。

1 猕猴桃采摘机设计需求及作业流程

1.1 猕猴桃采摘机设计需求

猕猴桃采摘机设计需求包括功能需求和性能需求,如图1所示。功能需求主要包括自动识别果树、识别果实、夹持果实、果梗分离、收集猕猴桃。性能需求包括可以根据果园环境自动调节移动装置速度、能自动调节末端执行器角度识别果实、能根据需要调节夹持力的大小、能快速收集猕猴桃、能充分适应果园采摘环境。

目前种植园多采用棚架式栽培,下方空间较大,不受枝干、树叶等干扰。猕猴桃果实质量为100~140 g,果实直径为40~50 mm,果梗长度为43~65 mm[17]。果实采摘过程中承受的最大压力不超过6.35 N,最小夹持力不低于1.04 N,才能保证猕猴桃果实的无损采摘[18]。根据猕猴桃物性及生长环境,设计采摘机工作空间范围:X方向行程为1.3~1.5m,Y方向行程为1.8~2.0 m,Z方向行程为2.2~2.4m;夹持果实的夹持力范围为3~6 N;果实采摘速度为7~9 s/个。

1.2 猕猴桃采摘机作业流程

基于需求分析确定猕猴桃采摘机作业流程如图2所示。猕猴桃采摘机的初始状态是由人工启动,移动装置通过导航系统自主在果园移动识别定位猕猴桃果树,接着由3自由度极坐标机械臂将采摘末端执行器上升到猕猴桃采摘区域,随后末端执行器通过识别果实、夹持果实、剪断果梗一系列动作完成对猕猴桃的采摘,最后通过自动收集装置收集采摘的果实。本文应用TRIZ工具针对作业流程中涉及的采摘装置、收集装置和移动装置进行创新设计。

2 基于TRIZ的猕猴桃采摘机设计

2.1 原型系统工作原理及问题分析

2.1.1 原型系统工作原理

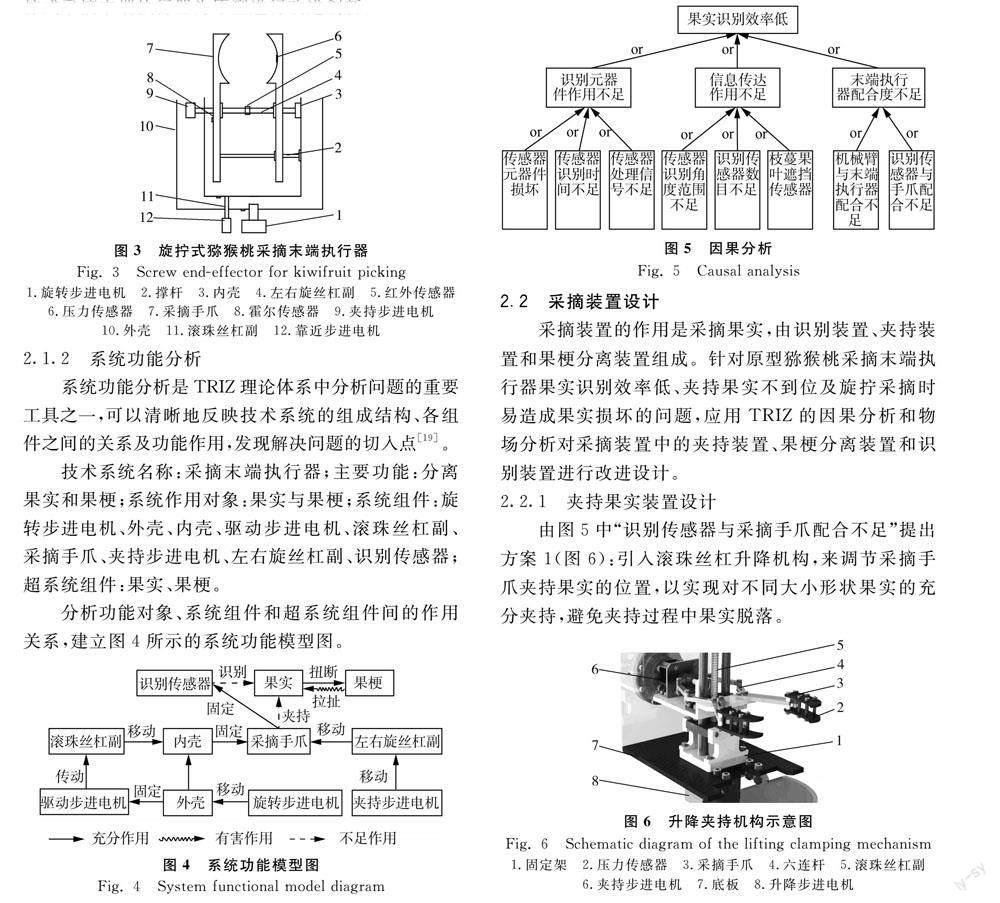

目前常见的旋拧式猕猴桃采摘末端执行器[18]工作原理如图3所示。当采摘末端执行器在猕猴桃适宜采摘区域时,末端执行器先通过红外传感器检测出果实的位置,接着由靠近步进电机通过滚珠丝杠副驱动采摘手爪靠近果实,然后在夹持步进电机的驱动下采摘手爪以预设的夹持力夹持果实,最后通过旋转步进电机带动末端执行器整体旋转,完成果实采摘。但是旋拧采摘时易造成果实损坏,且采摘过程还存在不易识别果实造成采摘效率较低等问题,所以本文拟以旋拧式采摘末端执行器为原型进行改进创新。

12.靠近步进电机

2.1.2 系统功能分析

系统功能分析是TRIZ理论体系中分析问题的重要工具之一,可以清晰地反映技术系统的组成结构、各组件之间的关系及功能作用,发现解决问题的切入点[19]。

技术系统名称:采摘末端执行器;主要功能:分离果实和果梗;系统作用对象:果实与果梗;系统组件:旋转步进电机、外壳、内壳、驱动步进电机、滚珠丝杠副、采摘手爪、夹持步进电机、左右旋丝杠副、识别传感器;超系统组件:果实、果梗。

分析功能对象、系统组件和超系统组件间的作用关系,建立图4所示的系统功能模型图。

由图4可知,原型系统存在的功能缺陷为:(1)识别传感器对果实识别作用不足,造成果实采摘效率低;(2)在果实被扭断时,果梗对果实产生拉扯的有害反作用,易造成果实损伤;(3)因果实大小形状不同,采摘手爪夹持果实时易出现夹持不到位,造成果实脱落。

2.1.3 因果分析

因果分析是现代TRIZ理论中另一个重要的分析问题工具。因果分析的目的是通过研究事件发展的结果与产生原因之间的关系,发现问题产生的根本原因,寻找解决问题的薄弱点[19]。

针对原型系统存在的功能缺陷1,进一步应用因果分析,得到8个导致果实识别效率低的关键原因节点如图5所示,为采摘识别装置的改进设计提供方向。

2.2 采摘装置设计

采摘装置的作用是采摘果实,由识别装置、夹持装置和果梗分离装置组成。针对原型猕猴桃采摘末端执行器果实识别效率低、夹持果实不到位及旋拧采摘时易造成果实损坏的问题,应用TRIZ的因果分析和物场分析对采摘装置中的夹持装置、果梗分离装置和识别装置进行改进设计。

2.2.1 夹持果实装置设计

由图5中“识别传感器与采摘手爪配合不足”提出方案1(图6):引入滚珠丝杠升降机构,来调节采摘手爪夹持果实的位置,以实现对不同大小形状果实的充分夹持,避免夹持过程中果实脱落。

2.2.2 果梗分离装置设计

物场分析是TRIZ理论中解决问题的工具。最基本的物场模型由三个基本元素组成:S2为工具(即功能执行体),S1为作用对象(即功能接受体),F为它们之间的相互作用场。针对不完整、作用有害、作用不足的问题物场模型,TRIZ通过76个标准解进行变换求解[19]。

功能缺陷2发生于果梗分离装置,应用TRIZ物场分析进行改进设计。由图4可构建问题物场模型如图7所示,在采摘手爪旋拧果实使果实扭断果梗的过程中,果梗对果实产生拉扯的有害作用。

应用TRIZ标准解S1.2.3-引入超系统物质S3消除有害作用,提出方案2(图8):在采摘手爪上方适当空间区域设置一个剪切机构,等到采摘手爪夹持到果实后,由剪切机构剪断果梗,完成果实与果梗无损分离。

2.2.3 识别果实装置设计

由图5中“传感器识别角度范围不足”,提出方案3:在末端执行器与机械臂连接处安装一个旋转轴承,使其可以360°旋转识别果实。

由图5中“传感器数目不足”,提出方案4:在末端执行器采摘手爪正下方位置处,安装4个果实识别传感器,增大识别果实范围,增强对果实的识别能力。

2.2.4 采摘装置组成及工作原理

综合以上概念解,设计的采摘末端执行器如图9所示。

机械臂将末端执行器送到适当的采摘区域,当识别传感器识别出果实后,机械臂停止移动;夹持机构在升降机构的作用下以预设的夹持力在适当区域夹持果实,接着剪切机构利用相向刀片剪断果梗,完成单果采摘。

2.3 收集装置设计

为实现猕猴桃采摘机连续作业,收集装置应能实现快速收集并避免损伤果实。本文设计的收集装置如图10所示,由软体传送管道、缓冲垫和果实收集箱组成。当末端执行器完成果实采摘后,升降机构复位,采摘手爪打开,果实靠自重通过软体传送管道进入果实收集箱。为避免果实损伤,传送管道内部设有多级缓冲垫。

为了实现猕猴桃采摘机能够自己移动至猕猴桃果园采摘果实,现需设计一种适宜果园环境的移动装置。目前常见的机器人移动装置底盘种类有履带式和轮式。因履带式底盘接地面积大,抓地能力强,通过性能好,更适于猕猴桃种植园路面状况,所以本文选用履带式底盘作为猕猴桃采摘机的移动装置。

3 整机结构及运动学分析

3.1 猕猴桃采摘机整体结构

综合各概念解,创新设计了一种果梗剪断式猕猴桃采摘机,三维模型如图11所示。

履带小车通过导航系统实现对果园果树定位;机械臂在控制系统作用下将末端执行器送到适宜采摘区域;当末端执行器通过识别传感器识别出果实位置时,机械臂停止移动;夹持机构在升降机构的作用下以预设的夹持力在适当区域夹持果实;剪切机构通过刀片剪断果梗。完成上述动作后,机械臂远离果实,升降机构复位,采摘手爪打开;果实通过安装有多级缓冲垫的软体管道落入收集箱中,完成一个单果采摘。

3.2 猕猴桃采摘机运动学分析

3.2.1 运动学方程

猕猴桃采摘机可以简化为一系列连杆组成的开链机构,采用改进型D-H方法对其进行运动学建模与分析,如图12所示。对应的D-H参数,如表1所示。

表1中:θ1、θ2、θ3、θ4、θ5为关节变量,αi、ɑi、di、θi分别为连杆扭转角、连杆长度、连杆偏移量及关节角。

相邻连杆坐标系间的变换矩阵为

i-1iT=cosθi-sinθi0ai-1sinθicosαi-1cosθicosαi-1-sinαi-1-sinαi-1disinθisinαi-1cosθisinαi-1cosαi-1cosαi-1di0001(1)

将表1中各连杆参数代入式(1)中可得各连杆变换矩阵01T、12T、23T、34T、45T和56T。01T如式(2)所示。

01T=cosθ1-sinθ100sinθ1cosθ10000100000(2)

式中:i-1iT——连杆i相对于连杆i-1的齐次变换矩阵。

其中采摘机运动方程06T表示为末端执行器相对于基坐标系的位姿即

06T=01T12T23T34T45T56T(3)

3.2.2 采摘机工作空间分析

机器人的工作空间又称工作范围[20],它的形状、大小是决定采摘机工作能力的关键因素。基于MATLAB软件中的机器人工具箱,运用蒙特卡洛法求得运动空间的近似解,通过正运动学方程式(3),求解出末端执行器相对于基座的位置向量,再通过rand函数随机生成多个末端位置坐标点,得到工作空间云图见图13。

由图13可知,猕猴桃采摘机工作空间为一個类似心形柱状空间,X方向行程约1.4m;Y方向行程约1.8m;Z方向行程约2.3m,配合小车的前后移动或者沿树干转动,可以较好地满足猕猴桃采摘空间的要求。

3.2.3 采摘轨迹动态仿真

基于3.2.1运动学方程和3.2.2采摘机工作空间分析,应用MATLAB仿真软件对猕猴桃采摘机的整机运动轨迹进行仿真,仿真结果如图14所示。

从识别第一个猕猴桃开始,到识别出第二个猕猴桃结束总过程用时12 s,在t=0 s,猕猴桃采摘机处于初始状态;在1~4 s,采摘机通过机械臂将末端执行器送至果实采摘区域,且末端执行器通过识别传感器识别出第一个猕猴桃并前往采摘;在5~8 s,末端执行器先后通过夹持果实、剪断果梗、升降机构复位及打开采摘手爪等动作完成对第一个猕猴桃的采摘;在9~12 s,末端执行器通过识别传感器识别出第二个猕猴桃并前往采摘。

仿真结果表明采摘机从开始识别第一个果实到完成采摘用時为8 s,再到识别出第二个果实用时为4 s,在果实采摘过程,整机采摘轨迹符合猕猴桃采摘作业空间的要求。

3.2.4 末端执行器采摘动作仿真

为了检验末端执行器在果实采摘过程中,各个机构之间是否存在干涉,采摘动作是否平稳连贯等问题,应用ADAMS仿真软件对末端执行器采摘动作进行仿真分析,包括识别果实、夹持果实、剪断果梗及升降机构复位四个运动步态,仿真结果见图15。

STEP1:末端执行器通过识别传感器识别猕猴桃;STEP2:夹持机构在升降机构的作用下以预设的夹持力在适当区域夹持果实;STEP3:剪切机构通过刀片剪断果梗;STEP4:升降机构复位。

仿真结果表明末端执行器的各个机构之间相互协调、互不干涉,作业动作平稳连贯,符合预期设计要求。

4 结论

1) 基于TRIZ理论创新设计了一种自动定位果树—识别果实—剪断果梗—收集果实的猕猴桃采摘机,可实现连续作业采摘果实。

2) 所设计的采摘末端执行器,采用相向刀片来剪断果梗,达到无损分离果实与果梗目的;通过滚珠丝杠和导轨来微调采摘手爪夹持果实的位置,以实现对不同大小形状果实的充分夹持,避免夹持过程中果实脱落。

3) 应用ADAMS对末端执行器采摘动作进行仿真,结果表明作业动作平稳连贯,满足预期设计要求;应用MATLAB对猕猴桃采摘机工作空间和采摘轨迹进行仿真,结果表明采摘机工作空间范围为X方向行程约1.4m,Y方向行程约1.8m,Z方向行程约2.3m;采摘速度为8 s/个,整机采摘轨迹符合猕猴桃采摘作业空间的要求。

参 考 文 献

[1]李子悦, 袁显举, 王楚彦. 一种球形果采摘机器人及采摘方法[P]. 中国专利: CN114402806A, 2022-04-29.

[2]Scarfe A J, Flemmer R C, Bakker H H, et al. Development of an autonomous kiwifruit picking robot [C]. 2009 4th International Conference on Autonomous Robots and Agents. IEEE, 2009: 380-384.

[3]Davidson J R, Hohimer C J, Mo C, et al. Dual robot coordination for apple harvesting [C]. 2017 ASABE Annual International Meeting. American Society of Agricultural and Biological Engineers, 2017: 1.

[4]Avigad G, Salomon S, Kahani A, et al. Robotic fruit harvesting machine with fruit-pair picking and hybrid motorized-pneumatic robot arms [P]. U.S. Patent: 11477942, 2022-10-25.

[5]刘静, 林冲, 郭世财, 等. 柑橘类水果采摘机器的设计与研究[J]. 包装工程, 2019, 40(17): 56-62.Liu Jing, Lin Chong, Guo Shicai, et al. Design and research of citrus fruit picking machine [J]. Packaging Engineering, 2019, 40(17): 56-62.

[6]傅隆生, 张发年, 槐岛芳德, 等. 猕猴桃采摘机器人末端执行器设计与试验[J]. 农业机械学报, 2015, 46(3): 1-8Fu Longsheng, Zhang Fanian, Gejima Yoshinori, et al. Development and experiment of end-effector for kiwifruit harvesting robot [J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(3): 1-8.

[7]崔永杰, 马利, 王寅初, 等. 一种旋转分离式猕猴桃采摘末端执行器[P]. 中国专利: CN215122223U, 2021-12-14.

[8]魏博, 何金银, 石阳, 等. 欠驱动式柑橘采摘末端执行器设计与试验[J]. 农业机械学报, 2021, 52(10): 120-128.Wei Bo, He Jinyin, Shi Yang, et al. Design and experiment of underactuated end-effector for citrus picking [J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(10): 120-128.

[9]陈子文, 杨明金, 李云伍, 等. 基于气动无损夹持控制的番茄采摘末端执行器设计与试验[J]. 农业工程学报, 2021, 37(2): 27-35.Chen Ziwen, Yang Mingjin, Li Yunwu, et al. Design and experiment of tomato picking end-effector based on non-destructive pneumatic clamping control [J]. Transactions of the Chinese Society of Agricultural Engineering, 2021, 37(2): 27-35.

[10]Silwal A, Davidson J R, Karkee M, et al. Design, integration, and field evaluation of a robotic apple harvester [J]. Journal of Field Robotics, 2017, 34(6): 1140-1159.

[11]Xiong Y, Peng C, Grimstad L, et al. Development and field evaluation of a strawberry harvesting robot with a cable-driven gripper [J]. Computers and electronics in agriculture, 2019, 157: 392-402.

[12]Bulanon D M, Kataoka T. Fruit detection system and an end effector for robotic harvesting of Fuji apples [J]. Agricultural Engineering International: CIGR Journal, 2010, 12(1).

[13]Wang G, Yu Y, Feng Q. Design of end-effector for tomato robotic harvesting [J]. IFAC-PapersOnLine, 2016, 49(16): 190-193.

[14]劉希光, 张静, 韩长杰, 等. 基于TRIZ理论的机械式打瓜排种器创新设计[J]. 中国农机化学报, 2021, 42(9): 31-36.Liu Xiguang, Zhang Jing, Han Changjie, et al. Innovative design of mechanical melon precision metering device based on TRIZ theory [J]. Journal of Chinese Agricultural Mechanization, 2021, 42(9): 31-36.

[15]马赛, 李凤鸣, 钱旺. 基于TRIZ理论的D型打结器设计与试验[J]. 农业机械学报, 2018, 49(S1): 327-331.Ma Sai, Li Feng ming, Qian Wang, et al. Design of D-type knotter based on TRIZ theory [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(S1): 327-331.

[16]李金凤, 赵继云, 侯秀宁, 等. 采用TRIZ理论的豌豆割晒机械装备设计与试验[J]. 农业工程学报, 2020, 36(8): 11-20.Li Jinfeng, Zhao Jiyun, Hou Xiuning, et al. Design and experiment of pea windrower equipment with TRIZ theory [J]. Transactions of the Chinese Society of Agricultural Engineering, 2020, 36(8): 11-20.

[17]王宜磊, 陈霖, 易柳舟, 等. 猕猴桃采摘机械手末端执行机构的设计[J]. 食品与机械, 2018, 34(1): 89-91,148.Wang Yilei, Chen Lin, Yi Liuzhou, et al. Design of the terminal actuator of kiwi fruit picking manipulator [J]. Food & Machinery, 2018, 34(1): 89-91,148.

[18]陈军, 王虎, 蒋浩然, 等. 猕猴桃采摘机器人末端执行器设计[J]. 农业机械学报, 2012, 43(10): 151-154, 199.Chen Jun, Wang Hu, Jiang Haoran, et al. Design of end-effector for kiwifruit harvesting robot [J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(10): 151-154, 199.

[19] 付敏. 系统化创新方法——TRIZ实用教程[M]. 哈尔滨: 东北林业大学出版社, 2021.

[20] 蔡自兴. 机器人学基础[M]. 北京: 机械工业出版社, 2015.

基金项目:国家自然科学基金资助项目(51975114);黑龙江省自然科学基金资助项目 (LH2019E003)

第一作者:付敏,女,1969年生,浙江金华人,博士,教授;研究方向为农林机械及其创新设计。E-mail: fumin1996@163.com