基于湿法收获苜蓿草捆阶段式热风干燥试验与工艺优化

丁立利 张家瑞 李晓康 段宗科 李正锁

摘要:通過苜蓿干燥加工工艺的分析,依据湿法收获加工工艺研究内强制式苜蓿草捆的热风干燥特性。为提高内强制式苜蓿草捆的干燥效率,优化干燥工艺流程,依据苜蓿草捆干燥特性试验数据,确定苜蓿草捆的内强制阶段式干燥工艺和工艺控制参数。试验在干燥热风量为2 500 m3/h、3 000 m3/h、3 600 m3/h保持不变时,测试不同干燥温度对苜蓿草捆含水率和干燥速率的影响。试验结果表明,草捆干燥工艺优化前,在干燥风量为3600m3/h,干燥温度为120℃时,草捆的干燥时间是37.5min,耗电量为160kWh/t,草捆干燥品质达到一级标准;工艺优化后,采用阶段式干燥工艺,在干燥风量为3600m3/h,干燥温度设为120℃时,草捆的干燥效率提高近20%,能耗节省12.5%,草捆品质无显著差异。因此,采用优化后的干燥工艺,有效地保持苜蓿的营养品质,显著提高苜蓿草捆的干燥效率和内强制式热风干燥的热效率,为苜蓿干燥的规模化生产提供技术支持。

关键词:苜蓿干燥;加工工艺;湿法收获;阶段式;干燥试验;工艺优化

中图分类号:S226.6 文献标识码:A 文章编号:2095-5553 (2024) 03-0104-07

Experimental study on staged hot-air drying technology and process optimization based on wet harvesting of alfalfa bales

Ding Lili, Zhang Jiarui, Li Xiaokang, Duan Zongke, Li Zhengsuo

(Gansu Academy of Mechanical Sciences Co., Ltd., Lanzhou, 730030, China)

Abstract:

Through the analysis of alfalfa drying processing technology, the hot-air drying characteristics of internal forced-air alfalfa bales were studied based on wet harvesting processing technology. In order to improve the drying efficiency of internal forced-air alfalfa bales, the drying process was optimized, and the internal forced-air drying process and process control parameters for alfalfa bales were determined based on experimental data of drying characteristics.

The effects of different drying temperatures on moisture content and drying rate of alfalfa bales were tested when the drying hot air volume was 2 500 m3/h, 3 000 m3/h and 3 600 m3/h remained unchanged.

The experimental results showed that before optimizing the bale drying process, when the drying air volume was 3600m3/h and the drying temperature was 120℃, the drying time of the bale was 37.5min, and the energy consumption was 160kWh/t. The bale drying quality reached the first-class standard. After optimizing the process, the staged drying process was used. When the drying air volume was 3600m3/h and the drying temperature was set to 120℃, the drying efficiency of the bale increased by nearly 20%, energy consumption was saved by 12.5%, and there was no significant difference in bale quality. Therefore, the optimized drying process effectively maintained the nutritional quality of alfalfa and significantly improved the drying efficiency of alfalfa bales and the thermal efficiency of internal forced-air hot-air drying, providing technical support for large-scale production of alfalfa drying.

Keywords:alfalfa drying; processing technology; wet harvesting; stage-wise; drying equipment; process optimization

0 引言

在我国的畜牧业发展中,苜蓿的干燥及贮存是重要的环节,直接影响干草产品的品质和加工的成本。苜蓿干草捆是目前应用最广泛的草产品,其特点是营养保存完好、贮藏时间长、加工成本比较低、工艺简便、节省空间、饲喂时取用方便等[13]。国内外现有的苜蓿干草捆加工工艺是先将苜蓿割倒经过田间自然晾晒,等到含水率降到安全含水率14%以下时,再用打捆机进行捡拾打捆,此工艺的缺点是:在打捆时苜蓿含水率较低,花和葉很容易掉落,会造成很大的损失[4],限制了苜蓿优质加工的产业化。

胡亚强等[5]研发了一种植入式草捆热风干燥设备,并基于湿法收获的加工工艺,利用该系统对苜蓿草捆进行了热风干燥试验。结果表明,在热风温度90 ℃条件下,可实现在40 min内将草捆的含水率从27%降低到14%以内,在干燥过程中,该系统的热效率达90%。杨世昆等[6]针对饲草在田间干燥干物质损失大和营养成分保持率低的问题,提出了牧草湿法收获工艺的技术原理、工艺路线,为太阳能饲草干燥实现规模机械化提供技术支撑,设计了可直接进行整捆饲草干燥的太阳能草捆干燥设备。钱旺等[7]研究发现,牧草湿法收获工艺正在逐步代替传统牧草干法收获工艺,新工艺可改善牧草干物质损失大和营养成分保持率低的问题。

本文针对现有苜蓿草捆加工工艺的缺点,采用湿法收获加工工艺和内强制阶段式联合干燥方式,对苜蓿草捆的干燥进行研究。其作业流程是将苜蓿收割压扁后在田间晾晒至含水率35%左右时进行打捆,随后通过内强制阶段式干燥方式对苜蓿草捆进行干燥处理。

1 苜蓿干燥加工工艺分析

在苜蓿加工过程中,将其含水率降至40%之前一般认为是快速干燥阶段。苜蓿干燥时,要将苜蓿含水率从40%降至14%以下,这一阶段为降速干燥阶段,该阶段干燥时间较长。苜蓿收割后的干燥过程中,保留营养成分和缩短干燥时间是苜蓿干燥加工的主要目的。因此,苜蓿的干燥可采用湿法工艺流程[8],即苜蓿在快速干燥阶段通过自然干燥处理,降速干燥阶段是将含水率40%左右的苜蓿成捆后通过热风干燥处理,使草捆含水率低于14%。

1.1 苜蓿快速干燥阶段

现蕾期的苜蓿收割后含水率一般在70%~85%之间,自然干燥过程中为减少苜蓿营养成分的损失,需使苜蓿植株体内的水分尽快散失。因此,苜蓿刈割要选择晴朗的天气下进行,一般自然干燥5~8h苜蓿含水量可减少至40%左右。该阶段苜蓿茎叶体内干燥蒸发出的主要是细胞间的游离自由水,从而可快速实现植株细胞间的游离水的散发。另外,苜蓿在快速干燥阶段的生理过程主要以饥饿代谢为主,该过程少量蛋白质将被分解,直到植物细胞死亡,代谢才会停止。因此在晴朗、干燥有微风的天气干燥苜蓿能够缩短干燥时间,减少营养成分损失[9]。

1.2 苜蓿降速干燥阶段

在快速干燥阶段自由水散失完成后,苜蓿植株体内水分散失速度将变慢,原因是在降速干燥阶段植株体内水分以结合水为主,该阶段水分以蒸腾为主变为角质层蒸发为主,而在角质层覆有一层蜡质,对水分的蒸发阻力较大。要使苜蓿含水率由40%降到安全含水率14%以下,采用传统的干法收获工艺,其干燥时间长且营养成分保持在50%左右,干物质损失率将达到30%[10],该阶段苜蓿干燥以生化过程进行,主要以自体溶解为主,一直进行到苜蓿含水率为14%以下,植株体内酶的作用逐渐停止。因此在短时间内将苜蓿干燥其营养成分变化不大,若干燥时间加长时酶活性会加剧,使氨基酸分解为有机酸进一步形成氨,蛋白质的损失将增加。因而,在苜蓿降速干燥的过程中,加快植株体内水分含量的散失和缩短干燥阶段的时间是减少苜蓿营养成分损失的关键。

2 试验材料与方法

2.1 试验区概况

试验材料用三年期一茬现蕾期紫花苜蓿,试验地位于甘肃省兰州新区上川镇,东经103.61°,北纬36.71°,海拔1800~2200m,太阳辐射量129.76Kcal/cm2。

2.2 试验方法

将田间刈割压扁后的苜蓿进行晾晒,含水率降至35%左右打捆,成捆尺寸2000mm×1200mm×900mm,草捆密度约230kg/m3。分别对优化前和优化后的苜蓿草捆干燥工艺做干燥特性试验和营养成分测定。

1) 试验取样。

打捆前的晾晒过程中随机在田间选择2点,提取整个植株,记为1号样品和2号样品。1号样品作为含水率的测定,2号样品作为在含水率降至35%左右时测定营养成分的样本。

干燥过程中草捆的中部、左右两端分别布置在线实时水分监测仪,三处含水率均值降至设定值时,在草捆的任何面取草捆核心部位的样品,提取5点作为测定此时含水率下营养成分的样本。

2) 试验设备。

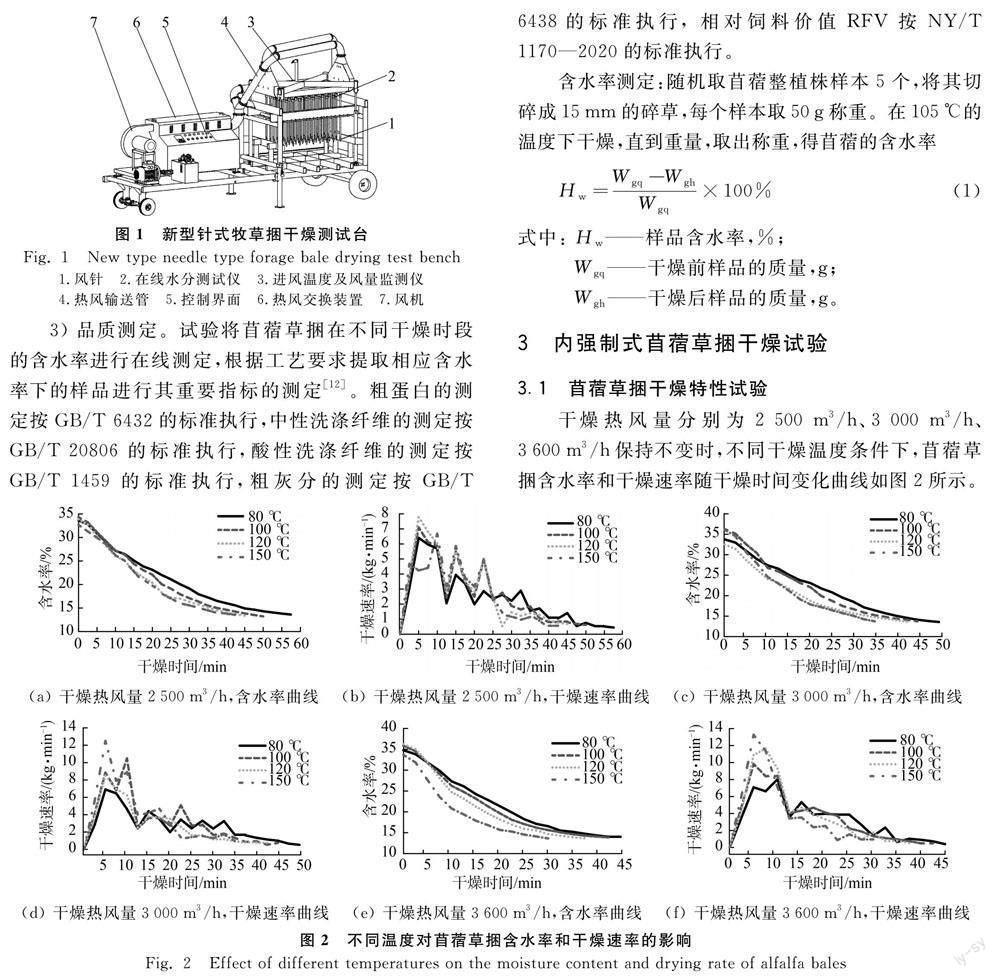

试验设备是由甘肃省机械科学研究院有限责任公司自行研制的新型针式牧草捆干燥测试台[11],如图1所示。

3) 品质测定。

试验将苜蓿草捆在不同干燥时段的含水率进行在线测定,根据工艺要求提取相应含水率下的样品进行其重要指标的测定[12]。粗蛋白的测定按GB/T 6432的标准执行,中性洗涤纤维的测定按GB/T 20806的标准执行,酸性洗涤纤维的测定按GB/T 1459的标准执行,粗灰分的测定按GB/T 6438的标准执行, 相对饲料价值RFV按NY/T 1170—2020的标准执行。

含水率测定:随机取苜蓿整植株样本5个,将其切碎成15mm的碎草,每个样本取50g称重。在105℃的温度下干燥,直到重量,取出称重,得苜蓿的含水率

Hw=Wgq-WghWgq×100%(1)

式中:Hw——样品含水率,%;Wgq——干燥前样品的质量,g;Wgh——干燥后样品的质量,g。

3 内强制式苜蓿草捆干燥试验

3.1 苜蓿草捆干燥特性试验

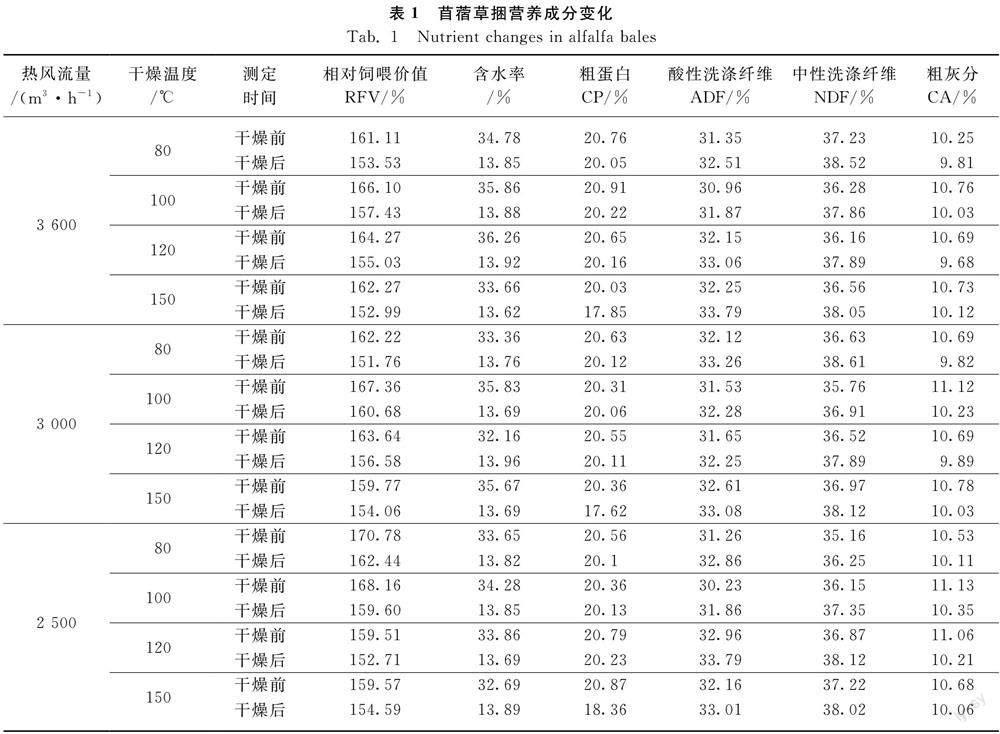

干燥热风量分别为2500m3/h、3000m3/h、3600m3/h保持不变时,不同干燥温度条件下,苜蓿草捆含水率和干燥速率随干燥时间变化曲线如图2所示。

由图2可知,苜蓿草捆的干燥温度从80℃增加到150℃,干燥热风量从2500m3/h增大到3600m3/h时,干燥时间由55min缩短到30min。干燥温度为150℃,热风量为3600m3/h时干燥时间最短,用时为30min;干燥温度为80℃,热风量为2500m3/h时干燥时间最长,用时为55min。在干燥初始阶段(干燥时间0~7.5min左右),苜蓿草捆含水率从初始降到25%左右的速度最快,该阶段干燥速率变化最大;在干燥后期(干燥时间7.5min左右之后),苜蓿草捆含水率从25%左右降至安全水分的速度变慢,干燥速率逐渐减小。

3.2 干燥过程苜蓿草捆品质分析

在干燥热风量分别为3600m3/h、3000m3/h、2500m3/h保持不变时,在不同干燥温度条件下,每个苜蓿草捆干燥前和干燥后营养成分变化如表1所示。

从表1可以看出,在干燥热风速度和温度不变的条件下,干燥过程随着含水率的降低,粗蛋白CP含量、粗灰分CA含量和相对饲喂价值RFV也随之降低,酸性洗涤纤维ADF和中性洗涤纤维NDF含量升高;在干燥热风速度不变的条件下,随着干燥温度的升高,粗蛋白CP含量和粗灰分CA含量随之降低,酸性洗涤纤维ADF和中性洗涤纤维NDF含量升高。在干燥温度为150℃,风量为3600 m3/h时,粗蛋白CP含量和相对饲喂价值RFV最低,酸性洗涤纤维ADF和中性洗涤纤维NDF含量最高。在同一热风风量下,干燥温度为80℃、100℃、120℃时,苜蓿草捆干燥至安全水分时品质等级可达到一级[13],干燥温度为150℃时,草捆干燥品质有所下降,等级达二级,其干燥品质下降是因为干燥温度过高,破坏了草的营养成分。

4 内强制阶段式苜蓿草捆干燥试验

从内强制式苜蓿草捆干燥特性可知,将含水率35%左右干燥至含水率14%以下所用的干燥时间至少在30min,干燥初始阶段干燥速度逐渐上升,经过2~5min干燥速度达到最大。干燥10min左右,草捆含水率在20%~25%,其干燥速度逐渐变慢,在此阶段,干燥温度在150℃时,可以看到草捆内局部有发黄,草品质受影响,干燥温度在120℃时,草捆干燥比较均匀,品质得到保证,但干燥时间较长。因此对草捆干燥工艺进行优化,提高其干燥效率,同时保持其品质。

4.1 苜蓿草捆干燥工艺优化流程

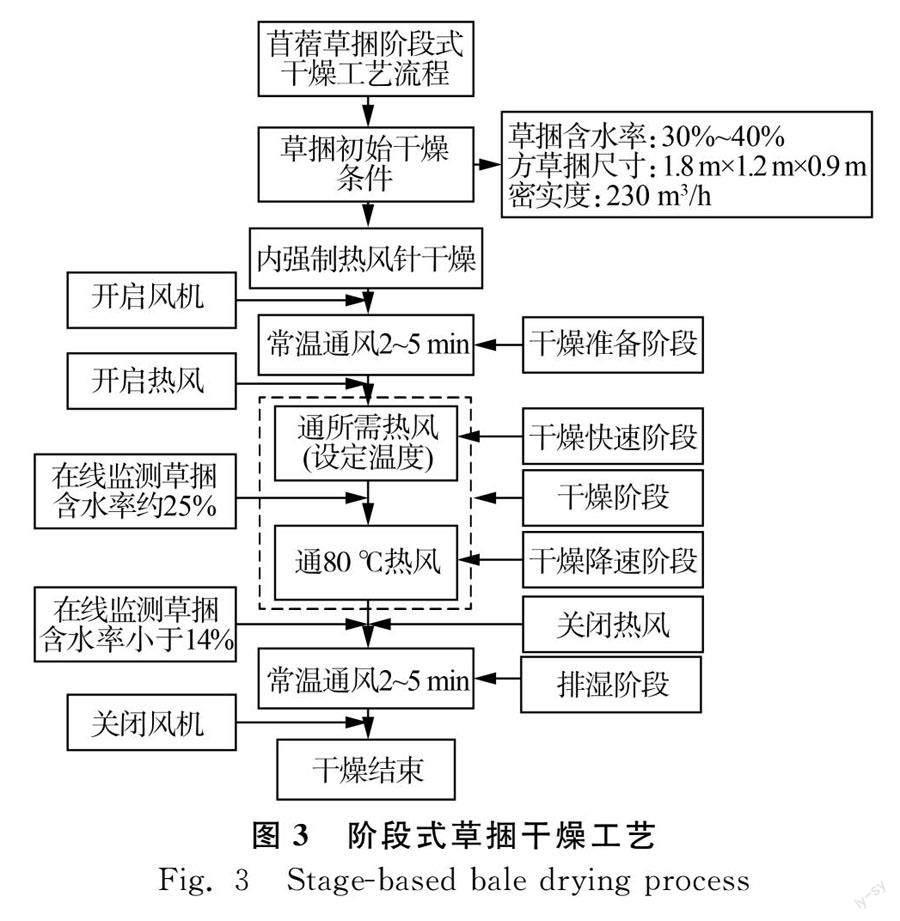

苜蓿草捆内强制阶段式热风干燥是将含水率35%左右的草捆放置在干燥设备上,向草捆植入风针,其干燥过程有四个阶段:Ⅰ阶段为干燥准备阶段,向风针通2~5min的常温气流;Ⅱ阶段为干燥快速阶段,向草捆通入设定温度的热风气流;Ⅲ阶段为干燥降速阶段,当草捆含水率降至25%及以下时通入80℃热风气流;Ⅳ阶段为延时排湿阶段,当草捆含水率降至14%及以下时,停止热风供应,通2~5min的常温气流。整个干燥过程完成后,退出风针,送出草捆。

苜蓿草捆采用内强制阶段式热风干燥时,受草捆密实度和温度的影响造成干燥不均匀、干燥效率低及品质下降,因此,本文运用内强制阶段式的草捆干燥工艺见图3。

4.2 工艺优化后苜蓿草捆干燥特性试验

干燥热风量为2500m3/h、3000m3/h、3600m3/h保持不变时,采用阶段式干燥工艺苜蓿草捆含水率和干燥速率随干燥时间变化如图4~图6所示。

从图4~图6可以看出,干燥Ⅰ阶段向草捆送入常温空气,草捆含水率变化很小,干燥风量对其影响很小。在干燥Ⅱ阶段干燥温度DT为150℃时,干燥速率变化最大,但干燥草捆内部有发黄现象,草的品质受影响;干燥温度DT为100℃时,干燥速率最慢,干燥时间较长;干燥温度DT为120℃时,干燥速率介于以上两种之间,草捆内部色泽青绿,草的品相保持的较好,同时在该阶段,随着干燥风量的增大,在同一温度下,干燥速率也增大。在干燥Ⅲ阶段,含水率减少变慢,干燥速率逐渐减小,同温度下干燥速率随干燥风量的增加而增大。在干燥Ⅳ阶段,送入常温空气,排出草捆内残留的湿气,干燥风量越大排出湿气所需的时间越短。以上可看出草捆1和草捆2的含水率达到安全水分14%以下的用时最少。综上分析,采用内强制阶段式干燥工艺干燥苜蓿草捆时,在Ⅱ阶段选用干燥温度DT为120℃,干燥风量为3600m3/h时,草捆的干燥效率有效提高,与强制式干燥工艺相比干燥时间缩短了近7.5min,效率提高了约20%,草品相也得到保证。

4.3 工艺优化后苜蓿草捆品质分析

通过阶段式苜蓿草捆干燥特性试验分析,干燥风量在3600m3/h时干燥效率得到提高,因此,本文對该风量下苜蓿草捆的品质进行试验分析,干燥过程苜蓿草捆营养成分变化如表2所示。

从表1和表2可以看出,干燥风量在3600m3/h,优化前干燥温度为100℃、120℃、150℃时苜蓿草捆干燥后粗蛋白CP含量分别为20.22%、20.16%、17.85%,优化后粗蛋白CP含量分别为20.18%、20.36%、17.75%,优化前后CP含量最大差值为0.2%。同理,相对饲喂价值RFV最大差值为2.86;酸性洗涤纤维ADF含量最大差值为1.63%;中性洗涤纤维NDF含量最大差值为0.98%。优化前后苜蓿草捆的营养成分变化不大,说明优化后工艺对苜蓿品质基本没有影响。

5 苜蓿草捆干燥能耗分析

干燥工艺优化前,干燥温度为100℃、120℃、150℃条件下,不同热风风量下苜蓿草捆耗电情况如图7所示;干燥工艺优化后,在Ⅱ阶段干燥温度为100℃、120℃、150℃条件下,不同热风风量下苜蓿草捆耗电情况如图8所示。

由图7和图8可知,草捆干燥工艺优化前,在不同干燥风量下,干燥温度为100℃时,耗电量为183~197kWh/t;干燥温度为120℃时,耗电量为157~185kWh/t;干燥温度为150℃时,耗电量为145~183kWh/t;可见干燥温度为100℃时耗能最高,干燥温度为120℃、150℃时耗能比较低,且在风量3600m3/h时两种温度下的耗能最小;干燥工艺优化后,不同热风风量下的耗电量与工艺优化前对应条件下相比能耗较小,且热风风量为3000m3/h和3600m3/h、干燥Ⅱ阶段温度为120℃时,耗电量最少,其耗电量是优化前的87.5%。结合不同干燥温度对草捆品质的分析,当干燥温度为120℃、热风风量为3000~3600m3/h时耗能最少。

6 结论

1) 依据湿法收获加工工艺,对苜蓿草捆进行热风干燥特性研究。研究发现,草捆干燥过程中含水率从35%左右降至25%时,干燥速度较快,含水率从25%降至安全含水率14%以下的干燥速度逐渐变慢。因此,在保持苜蓿草捆营养成分散失较小的前提下,为提高干燥效率、节省能耗,本文通过工艺优化,确定内强制阶段式的干燥工艺。

2) 试验表明,草捆干燥工艺优化前,在干燥风量为3600m3/h,干燥温度为120℃时,草捆的干燥时间是37.5min,耗电量为160kWh/t,草捆干燥后的品质可达到一级;工艺优化后,采用阶段式干燥工艺,在干燥风量为3600m3/h,干燥温度设为120℃时,草捆的干燥效率提高了近20%,能耗节省了12.5%,草捆品质无显著差异。

3) 内强制阶段式苜蓿草捆干燥工艺,有效地保持苜蓿的营养品质,显著提高苜蓿草捆的干燥效率和内强制式热风干燥的热效率,为苜蓿干燥的规模化生产提供技术支持。

参 考 文 献

[1]李玉清, 汪春, 车刚. 苜蓿草干燥加工工艺及设备研究[A]. 2005年中国农业工程学会学术年会论文集[C]. 广州: 2005: 43-45.

[2]荣磊. 苜蓿草捆贮藏品质调控方法研究[D]. 呼和浩特: 内蒙古农业大学, 2013.Rong Lei. Study on control methods of storage quality for alfalfa bale [D]. Hohhot: Inner Mongolia Agricultural University, 2013.

[3]王成杰, 周禾, 汪诗平. 高水分打捆贮藏对苜蓿干草营养价值和组成的影响[J]. 草业科学, 2005, 22(4): 14-17.Wang Chengjie, Zhou He, Wang Shiping. The influence of baling at high moisture on Alfalfa hay quality and composition[J]. Pratacultural Science, 2005, 22(4): 14-17.

[4]钱旺, 杨世昆, 刘贵林, 等. 苜蓿草干燥试验与收获工艺优化[J]. 农业机械学报, 2012, 43(S1): 232-234, 288.Qian Wang, Yang Shikun, Liu Guilin, et al. Optimization on harvesting technology and drying experiment of alfalfa [J]. Transactions of Chinese Society for Agricultural Machinery, 2012, 43(S1): 232-234, 288.

[5] 胡亚强, 苑亚, 杨鲁伟, 等. 植入式苜蓿草捆热风干燥系统的研究[J]. 中国农业科技导报, 2023, 25(7): 105-112.Hu Yaqiang, Yuan Ya, Yang Luwei, et al. Study on hot air drying system for implantable alfalfa bales [J]. Journal of Agricultural Science and Technology, 2023, 25(7): 105-112.

[6] 杨世昆, 杜建强. 太阳能草捆干燥设备设计与试验[J]. 农业机械学报, 2011, 42(4): 81-86.Yang Shikun, Du Jianqiang. Design and experiment of bale drying machinery using solar energy [J]. Transactions of Chinese Society for Agricultural Machinery, 2011, 42(4): 81-86.

[7]钱旺, 杨世昆, 刘贵林, 等. 牧草收获工艺的创新研究[J]. 农村牧区机械化, 2012(3): 15-18.

[8]杨世昆, 杜建强, 刘贵林, 等. 牧草湿法收获工艺与装备系统评价[J]. 农业机械学报, 2013, 44(2): 86-95.Yang Shikun, Du Jianqiang, Liu Guilin, et al. System evaluation on harvesting process and key equipments for green grass [J]. Transactions of Chinese Society for Agricultural Machinery, 2013, 44(2): 86-95.

[9]刘丽英, 贾玉山, 范文强, 等. 影响苜蓿自然干燥的主要环境因子研究[J]. 草业学报, 2022, 31(2): 121-132.Liu Liying, Jia Yushan, Fan Wenqiang, et al. An investigation of the main environmental factors affecting the natural drying of alfalfa for hay, and hay quality [J]. Acta Prataculturae Since, 2022, 31(2): 121-132.

[10]钱旺. 苜蓿草收貯工艺及装备的试验研究[D]. 北京: 中国农业机械化科学研究院, 2012.Qian Wang. Test study on harvesting process and equipment of Alfalfa [D]. Beijing: Chinese Academy of Agricultural Mechanization Sciences, 2012.

[11]丁立利, 薛红睿, 王盼盼, 等. 基于收获加工工艺的新型牧草捆干燥设备设计与试验[J]. 中国农机化学报, 2023, 44(7): 118-124, 146.Ding Lili, Xue Hongrui, Wang Panpan, et al. Design and experiment of a new type forage baling drying equipment based on harvesting and processing technology [J]. Journal of Chinese Agricultural Mechanization, 2023, 44(7): 118-124, 146.

[12]武红. 苜蓿干草优化调制技术研究[D]. 呼和浩特: 内蒙古农业大学, 2010.Wu Hong. The search on optimal modulation technique of alfalfa hay [D]. Hohhot: Inner Mongolia Agricultural University, 2010.

基金项目:甘肃省科技计划项目(重点研发计划)专项资金资助(21YF5NA043)

第一作者:丁立利,男,1980年生,甘肃榆中人,硕士,高级工程师;研究方向为农业机械干燥技术及装备。E-mail: dinglili8005120@163.com

通讯作者:李晓康,男,1979年生,甘肃兰州人,硕士,正高级工程师;研究方向为农业机械的研制开发。E-mail: 13893211981@163.com