直接式火药固钉器消声结构设计及仿真分析

李佳康,文华斌,张柏洋

(四川轻化工大学机械工程学院,四川 自贡 643000)

直接式火药固钉器广泛应用于装修、隧道施工、造船等多个行业。火药固钉器射钉过程中,炸药在膛内爆炸产生大量高温、高压燃气,激起空气剧烈扰动,形成膛口冲激波,从而产生噪声。医学研究显示,工作场所中的噪声是最常见的一种职业病危害因素,长期在噪声环境下工作会出现耳鸣、精神恍惚、工作效率下降等症状[1]。

国内外学者对降低膛口噪声的消声结构做了大量研究[2-6]。杨龙飞等[7]研究了不同穿孔率、穿孔孔径及穿孔壁厚对穿孔板消声结构声学性能的影响,得知在中高频段增大穿孔率、穿孔直径及增加穿孔板壁厚可以增强消声结构的消声效果。WANG 等[8]对有无通气孔的消声结构内流场进行了数值模拟,更好地理解消声结构内部的气体流动机制,为同类消声结构的设计提供参考。陈敏等[9]以某消声结构为研究对象,分析孔隙率、孔径等穿孔板结构参数对消声器传递损失的影响,结果表明:随着孔隙率的增大,低频传递损失峰值向高频方向移动;随着孔径的增大,传递损失变化不大,高频频带变宽。目前有众多学者对不同领域的消声结构进行研究,但关于直接式火药固钉器的消声结构研究较少。

本文通过设计开孔式消声结构来降低直接式火药固钉器射钉过程的膛口噪声。基于LS-DYNA 与Fluent 联合仿真,分析消声结构的孔径和孔距对射钉威力和膛口噪声的影响,并开展膛口噪声试验对仿真结果的正确性进行验证。在保证射钉威力的前提下,确定降噪效果最为显著的消声结构参数。以期为该类型固钉器的消声器设计及优化提供技术支撑。

1 消声结构变参量设计

直接式火药固钉器射钉结构如图1 所示,其中:钉管的长度67.5 mm、内径7.1 mm,射钉的直径3.72 mm、长度25 mm;炸药与击针的直径7 mm、炸药的长度6 mm、击针的长度35.5 mm。击针以一定速度撞击炸药使其爆炸,爆炸产生高温高压燃气推动射钉侵入基体。当钉管未设计开孔式消声结构时,高温高压气体将以高速从膛口喷出,产生非常大的噪声。当钉管设计有消声结构时,一部分燃气将从消声通道进入储气室,从而降低燃气在膛口处喷出时的压力和速度,进而达到降噪的效果

图1 火药固钉器射钉结构示意图

以孔径d和孔距L为变量建立25 种工况。消声结构的孔径过小时,降噪效果较差;孔径过大时,射钉威力下降明显不符合要求。孔距在可取范围内以1.75 mm 为间距取五组。分析不同参数下的射钉威力和膛口噪声,以确定符合设计要求的参数,工况参数如表1 所示。

表1 消声结构相关参数

2 建立仿真模型

消声结构设计主要关注各设计参数对射钉威力和膛口噪声的影响。本文采用LS-DYNA模拟射钉侵彻靶板的全过程,获得射钉的侵彻威力和速度时程,然后将速度时程作为动网格边界条件,将炸药爆炸瞬间的燃气压力作为膛口噪声分析的初始条件,采用Fluent 分析射钉侵彻过程中的内流场以及膛口噪声。

2.1 仿真模型

LS-DYNA 分析模型如图2 所示。射钉侵彻靶板仿真模型为对称模型,建立1/2 几何模型进行分析。流体域采用ALE 网格,结构部分采用Lagrange 网格,共计899878 个单元。流固耦合算法采用单点多物质组ALE 算法。空气域左端施加无反射边界条件,模拟无限空气域,在模型的对称面施加对称边界。

图2 射钉侵彻靶板分析模型

Flunet 软件分析模型如图3 所示。从三维实体中抽取流体域,划分的网格数量为852134个。出口设置为非反射压力出口,爆炸瞬间温度值设为2324 K[10]。设置FW-H 声波波动方程求解监测点的噪声值,将出口位置处壁面设置为声源,在距离膛口位置1 m 处,沿圆周以45°为间距设置五个监测点。

图3 内流域分析模型

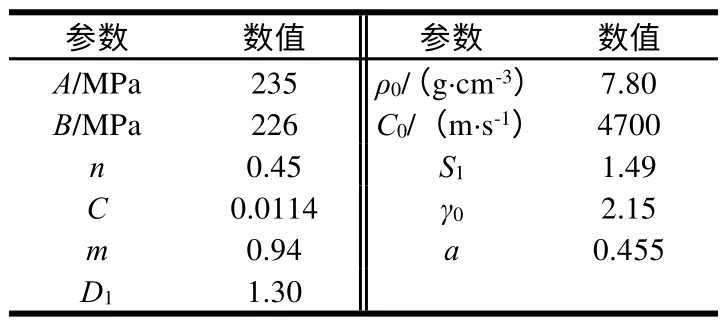

2.2 材料模型

炸药由主要成分斯帝芬酸铅及非能量成分二甲酸二丁酯、二苯胺等组成,密度3.02 g/cm3、爆速4.91 km/s,基于炸药爆轰产物JWL 状态方程算法拟合炸药的状态方程参数[11],炸药参数如表2 所示。炸药的本构模型选取高能炸药模型及JWL 状态方程:

表2 炸药的材料参数

式中:p和v为爆轰产物的压力和相对比容;E为单位体积爆轰产物内能;A、B、C、R1、R2、ω为式中的待定系数[12]。

炸药周边的空气介质,材料参数如表3 所示[13],采用NULL 模型和线性多项式方程描述:

表3 空气的材料参数

表4 40Cr 材料参数

式中:E0为初始能量密度;ρ为物质在某一时刻的密度;ρ0为物质的初始密度;μ=(ρ-ρ0)-1;Ci(i=1~6)为系数。

枪管、击针及射钉的材料为40Cr,参数如参数如表5 所示,采用Johnson-Cook 材料模型的失效方程描述侵彻过程[14]。

表5 Q235 材料参数

3 仿真结果分析

3.1 消声结构对射钉威力的影响

炸药爆炸膛内压力曲线变化规律如图4 所示:在0~0.002 ms 时,炸药爆炸产生大量燃气,压力快速上升,膛内压力值达最大值360 MPa;在0.05 ms 时,高压气体的压力值降为2.2 MPa,此时射钉开始侵彻靶板。

图4 膛内压力变化曲线

射钉侵彻深度随孔径的变化曲线如图5 所示:随着孔径增大炸药爆炸产生的燃气在消声结构位置处溢出量增加,导致膛内燃气压力发生下降,射钉侵彻深度发生下降。

图5 孔距为23 mm 时不同孔径侵彻深度曲线

射钉侵彻靶板的速度变化曲线如图6 所示:射钉侵彻前期速度曲线震荡较为明显,速度峰值随着孔径的增加而减小;在孔距23 mm时,孔径1 mm 与1.25 mm 相比,峰值速度有明显下降,此时下降幅度为5.1%;其他工况随孔径的增加下降幅度较为稳定,以孔径1 mm为例,在侵彻初期射钉作加速运动,在0.05 ms时射钉速度达到峰值。此后射钉开始侵入基体,速度迅速下降,在0.121 ms 时速度降为0,完成侵彻。

图6 孔距为23 mm 时不同孔径射钉速度曲线

在孔径1.75 mm 基础上,改变孔距的大小,得到侵彻深度的变化规律如图7 所示:孔距23 mm 与无消声结构工况相比侵彻深度发生大幅下降;侵彻深度随着孔距的增加而减小;但孔距为30 mm 时,在消声通道出口位置处枪管壁面的阻挡作用下,侵彻深度发生增加;孔距为24.75 mm 时侵彻深度为9.65 mm,不满足对侵彻深度的最低要求。

图7 孔径为1.75 mm 时不同孔距侵彻深度

射钉侵彻靶板的速度变化曲线如图8 所示:孔距23 mm 时峰值速度与无消声结构时相比速度下降较明显,下降幅度为11.3%;随孔距的增大射钉速度不断下降;但孔距30 mm 时,消声结构通道出口位置紧挨枪管壁面,在右侧枪管壁面的阻碍作用下溢出到储气室的燃气量减小,孔距30 mm 相对于孔距28.25 mm 时速度有所增加,此时射钉峰值速度为341 m/s。

图8 孔径为1.75 mm 时不同孔距射钉速度曲线

射钉侵彻靶板深度变化曲线如图9 所示:消声结构为孔径1 mm、孔距23 mm 的射钉威力最大,相较于无消声结构工况下降了16%;孔径2 mm、孔距28.25 mm 工况下射钉威力最小,相较于无消声结构下降了34%。

图9 射钉侵彻靶板深度变化曲线

此固钉器的射钉威力要求侵彻钢板的厚度必须达到10 mm。孔径1.75 mm、孔距23 mm及孔径1 mm、孔距30 mm 的工况侵彻深度为10.2 mm;孔径1.25 mm、孔距24.75 mm 和孔径1 mm、孔距26.5 mm 的侵彻深度为10.1 mm;射钉侵彻靶板深度在10~10.3 mm 范围内,保证射钉完全侵入基体且不会对基体造成进一步损坏[15]。

3.2 消声结构对膛口噪声的影响

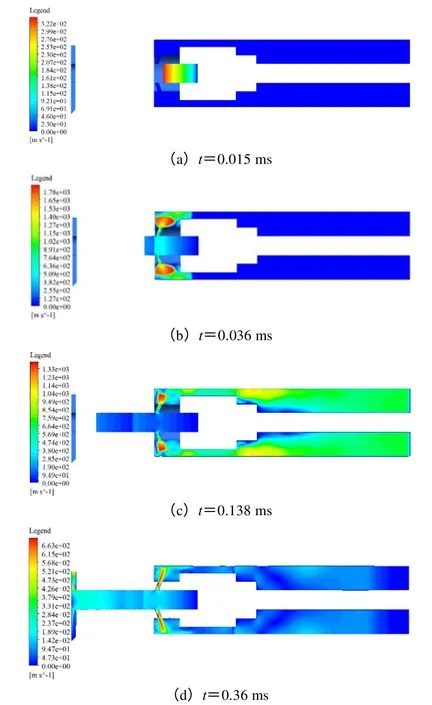

以孔径1.75 mm、孔距23 mm 的消声结构为例,说明不同时刻膛内流场发展过程中的变化规律,如图10 所示:(a)炸药爆炸瞬间,在燃气的高压作用下射钉加速运动,最大速度为322 m/s;(b)在0.036 ms 时燃气通过消声结构进入储气室,出消声结构通道时燃气呈球形波阵面,燃气从侧方狭窄空间进入储气室内,此时消声结构出口位置处的速度上升到1420 m/s;(c)在0.138 ms 时燃气到达储气室右侧壁面,此时燃气充满整个储气室;(d)燃气进入前端盖空间内,由于前端盖出口处空间较小,燃气快速充满整个空间,并从出口位置处快速溢出,此时出口速度521 m/s。

图10 膛内燃气速度云图

统计监测点处的噪声值,根据噪声值绘制折线图,以监测点角度为90°时为例说明不同工况下的噪声总声压级,如图11 所示。由于前端盖位置处仅有一侧为出口,此出口正对着检测角度为90°的监测点,故此处检测到的噪声值较大;随着角度的偏移噪声值逐步减小。噪声总声压级随着孔径的增大而减小,无消声结构工况噪声总声压级最大达120.5 dB。孔径1 mm时噪声值较无消声结构工况发生大幅下降,此时噪声总压级为115.9 dB。随着孔径的增加,噪声总声压级下降幅度稳定在1.5%左右,但在孔径增大为1.75 mm 时,下降幅度为2.8%。

图11 孔距为23 mm 时不同孔径噪声总声压级

以孔径1.75 mm 为例,在不同孔距下的膛口噪声值如图12 所示。孔距23 mm 较无消声结构工况膛口噪声值发生大幅度下降,此时噪声总压级为109.1 dB。随着孔距的增加噪声值下降较为缓慢,但在孔距30 mm 时噪声总声压级为106.2 dB,较孔距28.25 mm 时膛口噪声值上升了1.2%。

图12 孔径为1.75 mm 时不同孔距噪声总声压级

膛口噪声总声压级变化规律如图13 所示。当孔径1 mm、孔距23 mm 时噪声总声压级最大、值为116 dB,降噪效果较差,较无消声结构工况时噪声总声压级只下降了3.8%。当孔径2 mm、孔距28.25 mm 时噪声总声压级最小、值为104.1 dB,较未安装消声结构时下降了13.6%,降噪效果最为显著,但此工况射钉威力不符合要求。综合考虑,孔径1.75 mm、孔距23 mm 时,满足射钉威力要求,膛口噪声总声压级为109.1 dB,较无消声结构时噪声值下降约10%,降噪效果显著。

图13 膛口噪声总声压级变化规律

4 膛口噪声试验验证

为进一步研究膛口噪声仿真结果的正确性,本次试验以开有孔径1.75 mm、孔距23 mm的消声结构的固钉器为例进行膛口噪声试验,验证数值计算模型的正确性。采用日本三量噪声测试仪SM550 型号进行膛口噪声测试,测量范围30~130 dB,满足测试需求。将噪声仪放置在距离膛口中心1 m 处。试验射击时,每个测点射击3 发,每发采样时间为3 s,试验测得每个测点的三组数据,如表6 所示,在不同测点的试验测量值与数值计算误差值对比,在测点P1处误差较大,最大误差为4.65%,在数值计算中未考虑到固钉器击发过程中的机械撞击等噪声,这可能是导致误差的原因。

表6 数值模拟与对比表

5 结论

本文基于LS-DYNA 与Fluent 联合仿真,分析消声结构的孔径和孔距对射钉威力和膛口噪声的影响,并开展膛口噪声试验对仿真结果的正确性进行验证。得到以下结论:

(1)随着孔径增加,射钉侵彻深度近似呈线性下降,越靠近爆炸中心位置处射钉侵彻深度呈非线性下降,但在孔距30 mm 时燃气出口位置右侧有壁面的阻挡作用,较孔距28.25 mm时侵彻深度有所增加。

(2)在当前药量保证满足射钉威力的前提下,孔径1.75 mm、孔距23 mm 时符合设计要求,膛口噪声总声压级为109.1 dB,较无消声结构时噪声值下降约10%,降噪效果显著。