超低碳奥氏体不锈钢导流壳的研制

李万鹏

(沈阳铸锻工业有限公司,辽宁110142)

沈阳铸锻工业有限公司为某工程生产一种新型高效的大型循环水泵导流壳特种钢铸件。由于该铸件的质量要求非常严格,特别是导流壳的尺寸精度及过流部位形线的要求很高,铸件材料要具有良好的耐海水腐蚀性能,因此铸造生产的难度很大。导流壳铸件结构复杂,壁厚相差悬殊,在轮毂处的最大厚度为120 mm,而叶片及内外轮毂的厚度为33 mm~35 mm,因此在铸造及热处理过程中叶片易产生裂纹。导叶体的最大外廓尺寸为∅2 100 mm×2 400 mm,铸件毛重为8 840 kg,7枚叶片均布,叶片的扭曲度比较大,形线精度要求比较高。铸件的材料为ASTM/A743 CK3MCuN,是超低碳低硫铬镍钼奥氏体不锈钢,C≤0.025%,S≤0.010%,N含量较低,冶炼难控制。这种钢铸造体收缩大,易产生缩孔、缩松、热裂和热粘砂等铸造缺陷。因此,在铸造工艺设计时必须充分考虑上述问题,采用合理的制造手段及特殊的工艺方法来满足设计要求。

1 技术要求

(1)铸造尺寸公差采用GB/T6414—1999 CT12级。

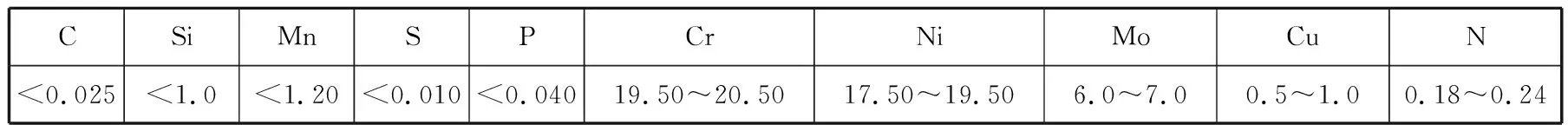

(2)材质为ASTM/A743 CK3McuN,化学成分控制见表1。

(3)铸件做固溶化处理。

(4)材料力学性能应满足Rm≥550 MPa,Re≥260 MPa,A5≥35%。

(5)根据标准MSS SP—55检测铸件,所有机加工表面及叶片入口边进行PT检验。

2 铸造工艺设计

根椐导流壳的结构特点和技术要求,生产此铸件的技术难点和技术关键主要是解决叶片的位置及形线精度、保证铸件的内外部质量以及防止叶片产生裂纹等问题,现拟定如下铸造工艺方案:导流壳的吸入口朝上,采用呋喃自硬硅砂组芯造型。在吸入口轮毂设置7个腰形明冒口,在吸入口外法兰上设置7个明冒口,在吐出口外轮毂处设置7个圆形暗冒口。浇注系统为从吐出口外轮毂处7个圆形暗冒口底部注入。为解决叶片的位置及形线精度问题,我们采用组芯的方法,过流部位做1/7芯盒,流道芯单个打制。首先利用中心轴及上下分箱面研外皮芯,保证过流芯与外皮芯同心,之后撤去外皮芯,组中间的过流芯,利用组芯样板和芯子的定位来控制过流芯的准确性(如图1、图2所示)。把过流芯连接到一起,组成一个整体芯,再把研好的外皮芯按标记组上,检测法兰盘厚度及铸件皮厚。尺寸满足要求后,套箱埋砂浇注,导流壳铸件图见图3。

表1 化学成分控制(质量分数,%)Table 1 The requirement of chemical composition(mass fraction, %)

图1 图2 图3

(1)工艺参数的选择

缩尺2.5%,进口边上法兰平面加工余量15 mm,出口边下平面加工余量12 mm,其余加工部位的加工余量视其加工要求、起模因素和收缩等工艺因素,分别在8 mm~12 mm范围内选择。

(2)造型及制芯方法

采用呋喃树脂自硬砂造型、制芯,流道芯做1/7芯盒,单个打制,各流道芯采取排气措施,叶片木模圆根做出并带刮板,做定位芯头,下箱外型内组芯。

(3)浇冒口设计

根据铸件结构特点,采用阶梯式浇注系统,漏包包眼∅70 mm,一个∅100 mm的直浇口,横内浇口∅50mm直接由吐出口外轮毂处7个圆形暗冒口位置注入,并在入水口法兰处增加一个横浇口,使浇注系统为阶梯式浇注系统。导流壳轮毂冒口的尺寸为200 mm×300 mm×350 mm,7个均布,吐出口外轮毂处圆形暗冒口尺寸为∅200 mm×300 mm,7个均布。

(4)冷铁设计

在叶片与内外轮毂交接处随型设置外冷铁,吐出口法兰底平面的两个暗冒口之间设置外冷铁,防止铸件产生热裂缺陷。

3 分析曲线及控样

ASTM/A743 CK3MCuN钢是美国的材料牌号,国内无此牌号,因此无标准样品用于分析。此钢种中碳硫含量要求非常低,而Cr、Ni、Mo等合金的含量又很高,合金总量占50%。为确保分析数据的准确性,我们利用现有的国家标准样品,重新绘制了此钢种各元素的分析曲线。由于此钢种中合金含量很高,存在严重的共存干扰现象,必须进行共存元素干扰校正。经过反反复复的验证,终于确定了最终的、经过校正后的分析曲线。分析曲线确定后,我们从五块试验样品中精心挑选制作了两块分析控制样品,经过校正定值后,将这两块样品分别送到沈阳铸造研究所和中国科学院金属研究所进行了比对分析,结果证明定值是准确的。

4 冶炼工艺

采用EAF电弧炉+AOD精炼炉双联熔炼,即用电弧炉熔化钢水并将成分调整到规范要求,然后用AOD精炼炉精炼,其原理主要在冶炼过程中氧气、氩气、氮气通过埋在炉体侧面的喷枪,按不同的比例吹入溶池中,其核心是改变了脱碳的热力学和动力学,最大限度地降低钢中的气体和夹杂物含量,同时还可以去除钢水中的有害元素,如Pb、Bi、Zn 等,提高钢水质量,最终确保材料的综合力学性能及材料的抗腐蚀能力。

依据该钢的化学成分规格,按舍菲利而图表法及ASTM/800—1标准计算方法,经过对比得出该钢的铁素体含量仅有1%~3%,属于奥氏体不锈钢,采取双联法和双渣法的冶炼工艺,利用AOD炉吹氮的条件提高氮元素含量。为确保钢液的去S效果,我们采取钢液在还原期充分脱氧、增加渣的碱度、提高钢液的温度、加强钢液与渣的搅拌及双渣法等措施来解决高合金钢脱S难的问题。

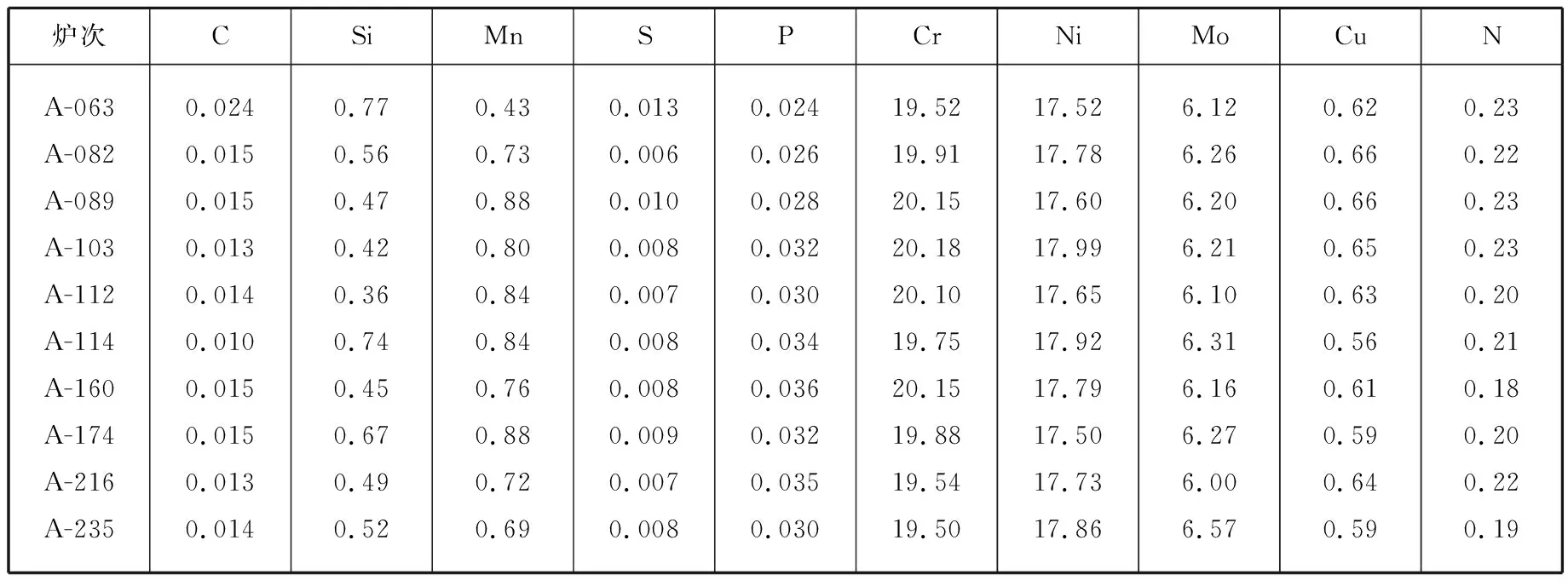

冶炼此钢必须选用优质低S、P的碳素废钢,造渣所用的CaO必须选用含S较低的优质冶金石灰。调整成分所用的铁合金必须经严格烘烤,熔化期禁止吹氧助熔,减少铁合金的损失,扒除氧化渣,造新的碱性渣,降低钢液中S含量。当钢液温度>1 600℃,各元素达工艺要求即可出钢兑入AOD炉精炼。AOD炉的钢液中C<0.015%以下,通过提高钢液的温度及AOD炉混吹条件提高脱硫效率。采用双渣法去硫,采用Al/FeSi还原法进行还原操作,取样分析,成分微调,化学成分达到控制规格。出钢前10 min内充氮,温度符合工艺要求即可出钢浇注。实际生产的铸件成品化学成分见表2。

表2 实际生产的铸件成品化学成分(质量分数,%)Table 2 The product analysis of actual castings(mass fraction, %)

图4 图5 图6

5 热处理

采用煤气热处理炉进行固溶化热处理,将铸件均匀地加热至1 170~1 200℃保温6 h后进行水淬,其目的是为了将材料存在的有害相,σ相、х相、拉维斯相及碳(氮)化合物等充分固溶到奥氏体组织中。导流壳热处理过程见图4、图5、图6。

6 试验结果

(1)流道表面和外表面粗糙度完全满足设计要求。

(2)叶片之间的相对位置及尺寸符合设计要求。

(3)铸件内在质量良好,材料的力学性能符合ASTM标准要求。

(4)抗晶间腐蚀、点腐蚀能力经检验,全部达到标准要求。

7 结论

(1)采用呋喃树脂砂造型、制芯,过流部位采用组芯合箱的方法,借助样板提高组芯的准确性,可获得高精度的流道尺寸,满足产品质量要求的导叶体铸件。

(2)超低碳奥氏体不锈钢采用EAF电弧炉+AOD精炼炉双联熔炼,合理的铸造及热处理工艺,并严格各工序过程质量控制能解决超低碳奥氏体不锈钢体收缩大,易产生缩孔、缩松、热裂和热粘砂等方面存在的质量问题,铸件内在质量良好。

(3)冶炼工艺采取双联法和双渣法等措施解决了高合金钢脱S难的关键技术问题。