308L不锈钢堆焊试板点腐蚀原因分析

王 杰 刘 贺 刘 丽 张兴铎

(中国一重铸锻钢制造有限公司,黑龙江161042)

不锈钢之所以不锈,主要是因为表面具有一层抗腐蚀的钝化膜,这层钝化膜作为金属与介质间的一个屏障,从而降低了金属的溶解速度。而点腐蚀(以下称点蚀)则是奥氏体不锈钢发生在金属表层局部区域,钝化膜被溶解后的一种电化学腐蚀性破坏形式之一。多数情况下是在腐蚀性阴离子(如Cl-)等含量较高的环境中产生,由于氯离子自身与金属表面吸附能力大、半径小、穿透能力强,故它最容易在金属表面局部区域,有选择性的吸附在钝化膜上并把氧原子排挤掉,然后穿透钝化膜内孔小的孔隙与金属阳离子结合,形成强氯化盐进而溶解钝化膜,并向深度方向不断扩展直至最后蚀透金属。一旦这层钝化膜遭到破坏,腐蚀就会在原蚀坑处继续加深。点蚀的最大特点是隐蔽性强、危害性大,轻则造成跑、冒、滴、漏,重则将造成难以控制和不可估量的核泄漏。腐蚀程度一般根据单位面积上腐蚀坑的密集程度和最大深度来评定,通常最大点蚀坑直径在(10~30)μm之间。

我厂生产的一块在生产前期实验性用的308L不锈钢堆焊试板,探伤检测后发现有大面积局部锈蚀现象。后经取样验证,该事故是因为在探伤检测时,使用了氯离子含量严重超标的不合格耦合剂造成的。换用其它批次的耦合剂后,彻底杜绝了类似事故的再次发生。

1 检验方法和结果

将锈蚀部位用砂纸打磨后发现大部分基体未受腐蚀,局部区域呈点蚀状态,其形貌特征为:

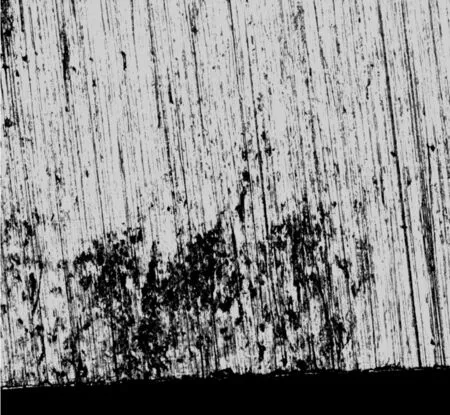

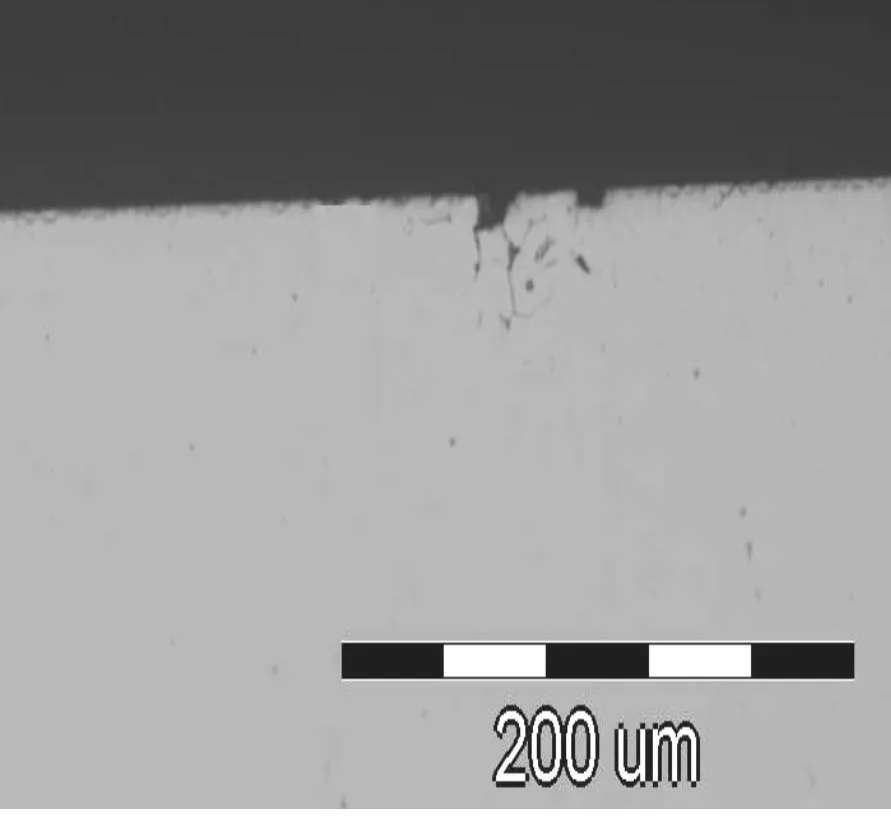

(1)未腐蚀前检验:凹坑区域占整个锈蚀面积的很少部分,属局部腐蚀,粗抛后局部区域呈现出类似被尖锤密集敲击过的凹坑痕迹。但直径大小不一,细看底部已被严重的腐蚀产物所覆盖,为典型的点腐蚀(见图1和图2)。

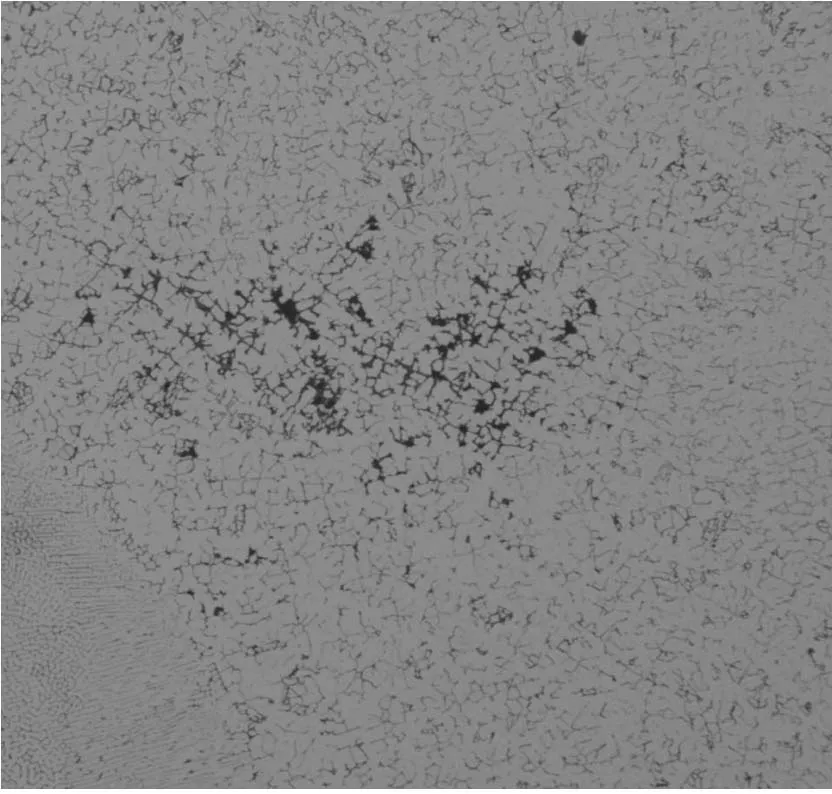

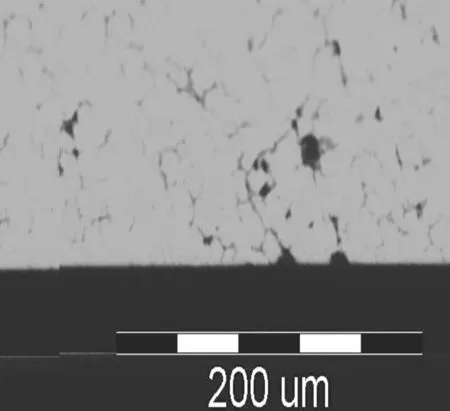

(2)腐蚀后检验:点蚀多数发生在两种组成相之间的结合部,即母相奥氏体和α相的交汇处,形状各异,多数呈点状或不规则的块状分布(见图3)。最大点蚀坑直径为(8~10)μm,深度为(10~12)μm,为轻度点腐蚀(见图4、图5)。

图1 砂纸粗磨后的点腐蚀坑 100×Figure 1 The point corrosion pit after grinding by sand coarse paper

图2 精抛后未腐蚀的点腐蚀分布情况 100×Figure 2 The point corrosion distribution after finishing by casting

图3 电解后的点腐蚀分布情况 100×Figure 3 The point corrosion distribution after electrolysis

图4 横向点腐蚀坑的直径Figure 4 The horizontal point corrosion pit diameter

图5 纵向点腐蚀坑的深度Figure 5 The longitudinal point corrosion pit diameter

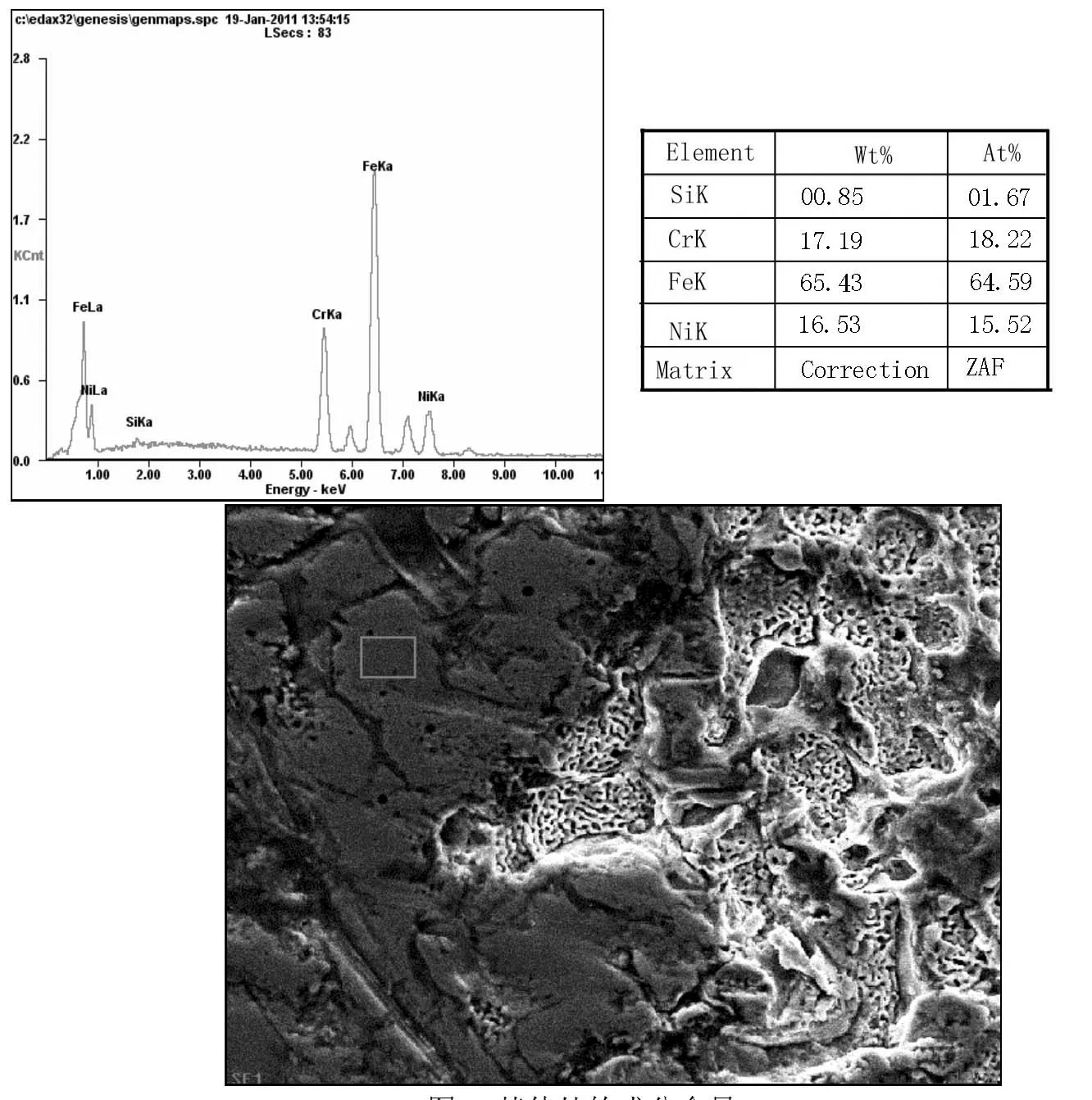

(3)扫描电镜检验:从电镜照片的微观形貌特征上看,点蚀的形成并非属于一次性腐蚀的过程,而是以两种形式不断反复交替的腐蚀方式进行的,即次生腐蚀是在初生腐蚀的基础上继续进行的(见图6、图7)。

2 分析和讨论

308L不锈钢属于300系列Fe-Cr-Ni合金奥氏体不锈钢,铬镍含量相对较高,属于最耐腐蚀的单相不锈钢之一。优点是可焊性好,耐蚀性和综合性能较高,由于碳含量控制在0.03%以下,所以降低了因碳化铬的晶界沉淀而产生的诸如晶间腐蚀、应力腐蚀和点腐蚀缺陷的可能性。缺点是抗氯、硫、氟等离子侵蚀的能力较差。在一定条件下之所以不锈,是因为钢中的铬所产生的钝化作用。一旦被破坏的钝化膜不能发生再钝化,各种腐蚀将会继续扩大,点蚀就是最具有代表性的破坏形式之一。为了确定点蚀形成的原因,我们从以下诸方面加以分析和讨论。

2.1 点蚀形成的条件及影响因素

根据电化学腐蚀的基本原理,点蚀的形成条件及影响因素主要有以下几方面:

(1) 产生条件:需要有两个或两个以上不同电极电位的物体,或同一物体具有不同电极电位的区域,以形成正负电极;电极之间需要有导线相接或短路(即相互接触);需要有电解液[1](如本试验用的探伤用偶合剂)。

(2)影响因素:首先是微电池腐蚀电位的影响。钝化膜是保护不锈钢免遭腐蚀的主要屏障,钝化能力越强的钢对点蚀的敏感性也越高。点蚀的发生与介质中含有活性阴离子(如Cl-)或氧化性氧离子有很大关系。大多数的点蚀事例都是在含有氯离子或氯化物介质中发生的。实践证明,在阳极极化的条件下,介质中只要含有氯离子便可使金属发生腐蚀,而且随着介质中氯离子的增加,点蚀电位下降,使点蚀加速进行[2]。其次是PH值的影响。实践证明,随着溶液PH值的降低,腐蚀速度逐渐增加,并且在PH值相同时,含不同氯离子溶液的腐蚀速度相差不大,这证明溶液的PH值对腐蚀起着决定性的作用。因为腐蚀速度与溶液的PH值呈对数关系,所以PH值的微小变化都会对腐蚀速度带来明显的影响。但在碱性介质中,随着PH值的增高,金属的孔蚀临界电位值变正,提高了点蚀阻力。在酸性介质中两者的影响差距不大。

其它影响因素如钢的化学成分不均匀,显微组织不均匀,这也是促进点腐蚀形成的重要因素之一。另外如材料及介质的性质、表面状况、温度、时间、杂质、晶体结构、钝化膜及表面污垢等,都有可能成为点蚀的萌生源。

2.2 氯离子对不锈钢钝化膜的破坏

氯离子破坏钝化膜的直接原因是由于氯离子对不锈钢表面有很强的吸附力。由于其自身半径小,穿透能力强,故它最容易穿透钝化膜内孔小的孔隙,使腐蚀进一步加深。首先它有选择性的吸附在钝化膜上,把氧原子排挤掉,然后和钝化膜中的阳离子结合生成可溶性氯化物,结果在露出的金属特定点上生成小的点蚀凹坑(直径多数在10 μm~30 μm之间),所以氯离子的存在对不锈钢的钝化起着直接的破坏作用。而在含氧化性金属阳离子的氯化物中,如FeCl3、CuCl2、HgCl2等,对点蚀的促进更为强烈。

图6 次生腐蚀坑的微观形貌和活化态时的成分含量Figure 6 The secondary point corrosion pit appearance and the component content of activation state

图7 基体处的成分含量Figure 7 In the matrix component content

另外,处于钝化状态的金属仍有一定的反应能力,即钝化膜的溶解与修复(再钝化),使之处于动态平衡状态,但当介质中含有阴离子(如Cl-)时,平衡将受到破坏,腐蚀将继续进行。

2.3 点腐蚀的形成过程

在含有Cl-介质中的不锈钢表面钝化层最容易遭到破坏,这主要是因为Cl-氧化电势能较大,腐蚀性阴离子与金属离子结合形成氯化盐进而溶解钝化膜,或者腐蚀性阳离子,例如 [Cl-] 与 [O2-]交换,使膜产生空位等[3]因素所致。这时内层金属处于活化态为小阳极,电位较负,易受腐蚀。表面金属处于钝化态,电位较正,为阴极,不受腐蚀。这时内层和表面金属构成了一个活化态——钝化态的微电池。电池具有大阴极-小阳极的面积比结构,这时内层金属将发生溶解并产生下列反应:Fe→Fe2++2e,Cr→Cr3++3e,Ni→Ni2++2e。

随着时间的推移,初生蚀孔除自身溶解长大外,还会在内壁(主要是底部)形核并产生新的点蚀小孔。从电镜下蜂窝形小孔的微观形貌特征上看,可进一步证实,二次点蚀遵循在初生蚀孔底部形核并逐步长大的形成方式(见图6、图7)。即初生蚀孔长大到一定程度后,内壁将产生活化/钝化的转变过程,原蚀孔的长大速度减缓并可能完全停止,使得二次形核的次生蚀孔不断长大。这种钝化膜并不能使蚀孔稳定钝化,也不会让腐蚀停止发展,而是将点蚀从完全活化态转化为局部活化态,在使初生点蚀生长暂停的同时又转化为次生点蚀生长的开始。当蚀孔在一定时期处于完全活化态时,蚀孔内壁有明显的Cr元素的相对贫乏和O、Ni、Fe等元素的相对富集,内部腐蚀均匀,不断溶解,点蚀又以初生生长方式长大。但是这种生长方式至少在某些条件下并不能完全穿透金属。此后随着Cr元素逐渐富集,蚀孔内壁将逐渐建立起新的钝化膜,这种钝化膜使孔内由完全活化态又转化为局部活化态。在结束了初生蚀孔生长方式的同时,在闭塞区域内又开始了次生蚀孔的完全活化态,孔蚀又继续进行。通过上述“初生蚀孔完全活化态——蚀孔局部活化态——次生蚀孔完全活化态”周期性的反复,两种活化态的相互转换,对应的两种腐蚀生长方式交替进行,不断的沿蚀孔底部(厚度)方向加速腐蚀,直至最终穿透金属。

3 结论

(1) 锈蚀现象系因氯含量严重超标而产生的点腐蚀所致,最大点蚀坑直径为(8~10)μm,深度为(10~12)μm,为轻度点腐蚀。

(2) 腐蚀坑只在少数局部区域分布,并非沿整个锈蚀层下面密集分布。

(3)在确保整个试板表面(沿厚度方向)一次性打磨0.2 mm以上后,彻底杜绝了二次点腐蚀的再次发生。

[1] 浙江大学等金相教研组合编.钢铁材料及热处理工艺.上海科学技术出版社.

[2] 黄赵菊主编.金属腐蚀与防护.西安交通大学出版社.

[3] 王晓敏主编.工程材料学.北京:机械工业出版社.