自耗电极锭产生热裂纹的原因及防止措施

霍振全 梁素霞

(1.邢台德龙机械轧辊有限公司,河北054001;2.邢台技师学院,河北054000)

随着我国锻件市场的不断开发,锻件的毛坯电渣锭有不断地向大型化发展的趋势。根据电渣重熔设计填充比和高径比两个参数的限定,电渣重熔所需的自耗电极锭向细长化发展[1]。生产实践中自耗电极铸锭极易发生沿锭身纵向热裂纹缺陷,给生产带来很大的影响。

热裂纹对电渣重熔的危害很大,主要表现为作为熔化电极的一端,会引起电流的波动;同时导致裂纹间的枝晶以杂质的形态进入电渣锭中,影响电渣重熔后的钢锭质量[2]。

1 热裂纹的形貌及位置

生产实践证明[3],大型圆形锭模浇注的合金钢自耗电极产生纵裂纹的概率最大,裂纹缺陷形貌主要为沿铸锭高度方向的纵向裂纹,位置集中在锭身中下部。现结合生产实践将裂纹进行分类。

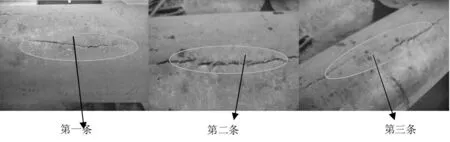

(1)断续裂纹

典型形貌见图1。锭身出现两条以上纵裂纹,断续分布在锭身中部和冒口端。裂纹长度一般在500 mm~600 mm之间,裂纹最宽在10 mm以下。裂纹累计长度一般不超过锭身的1/2。形貌断断续续,似连非连,裂纹两端均有凹陷现象。

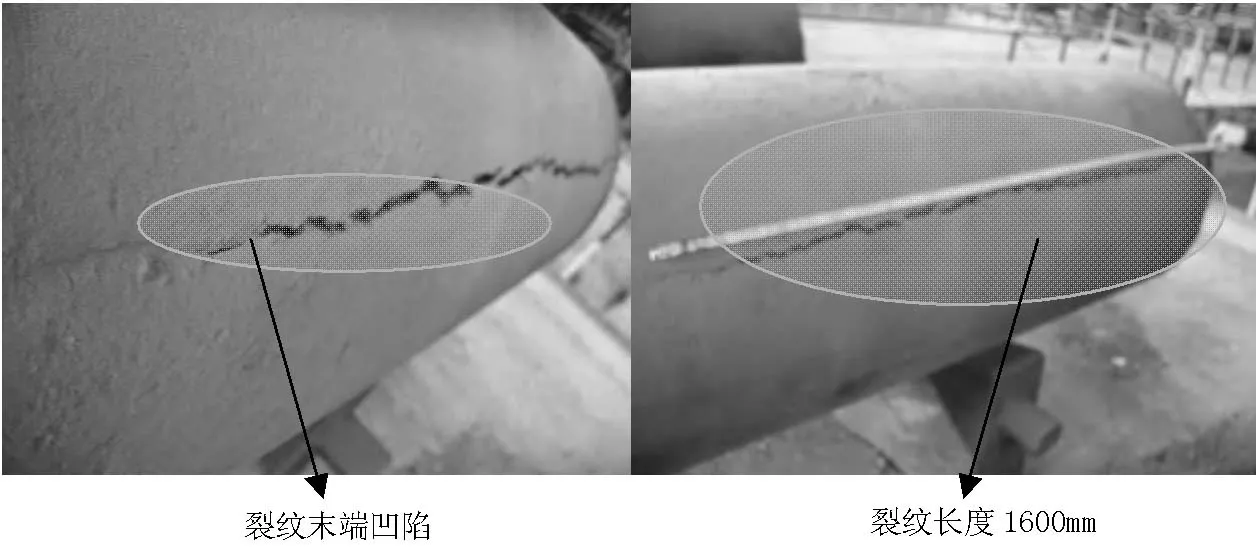

(2)直通裂纹

典型形貌见图2。裂纹自开裂处直通冒口端,裂纹长度1 600 mm,约占锭身1/2。裂纹宽度最大达到20 mm。形貌呈锯齿状,内部枝晶呈犬牙交错状。

图1 试样1#缺陷形貌Figure 1 Default appearance of specimen 1#

图2 试样2#缺陷形貌Figure 2 Default sppearance of specimen 2#

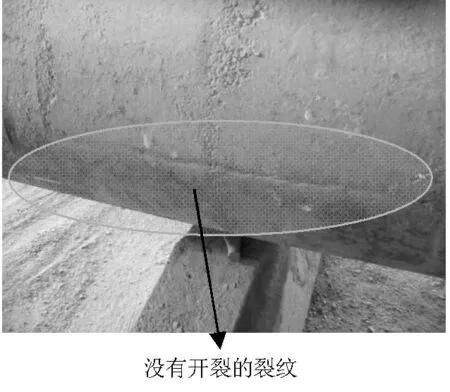

图3 试样3#缺陷形貌Figure 3 Default sppearance of specimen 3#

(3)即将开裂裂纹

典型形貌见图3。此类裂纹一般位于锭身中部,裂纹凹坑长度不超过500 mm。此处做表面探伤检测,会发现无底波反射,且存在严重缺陷波。

以上3种裂纹缺陷对后序生产或多或少都会带来质量隐患,所以必须采取一定的工艺措施减少该类缺陷。

2 原因分析

2.1 锭模设计对热裂纹的影响

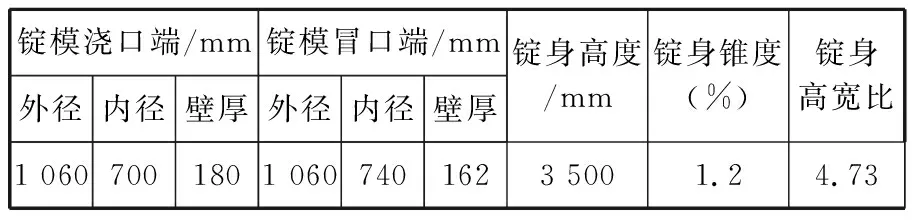

锭模设计参数是影响铸锭质量的重要因素[4],表1是以上缺陷产品的锭模参数。

表1 钢锭模参数Table 1 Parameters of ingot mould

锭模的断面形状为圆形,在正方形、矩形、多边形断面锭模中单位面积周长最小,即在圆周方向上单位长度应力最大,故产生纵裂的倾向最大。但在单支臂大吨位电渣炉中,圆形电极的电场、温度场最均匀,故优先选用圆形自耗电极。

生产经验证明,一定厚度的锭模不仅可以保证锭模结构的坚固性,使钢锭凝固初生的外壳具有一定的厚度,而且较厚的锭模本身蓄热量大,可以减少已经凝固的钢锭与锭模外界的温度差,减轻因温度差引起的热应力对外壳的影响。

理论[3]证明,锭模厚度存在如下关系:

.8~1.0

(1)

式中,D为锭模外径,mm;d为锭模内径,mm。

锭身的高宽比过大会使钢液静压力对初生外壳的压力增加,加剧钢锭产生纵裂纹的倾向。但现代电渣重熔设计中填充比和高径比都向大的方向发展,因此迫使电极钢锭的高宽比也增大[5]。

锥度主要是减缓冒口端钢液凝固,改善钢锭内部结构,减少缩孔,对裂纹产生影响不大。

2.2 铸锭的化学成分对热裂纹的影响

由于经电渣重熔的钢种属于合金钢,而钢中的Mn、Cr、Ni等合金元素会降低钢的导热系数,增加钢锭的热残留应力,致使其产生裂纹的倾向较为严重。

硫对热裂纹的影响最大,硫含量越高,铸件产生裂纹的温度越低。有效的控制钢液中的硫含量,可以减少热裂纹倾向,而在冶金学中可以通过控制Mn/S来减少产生裂纹的概率。

铝是一种强有力的脱氧剂,钢液中适当的a[Al]会提高钢液的质量。近年来,随着品种钢的不断开发,对钢中Al的化验要求越来越严格。

氧在钢中以FeO的形式存在,钢液中氧含量越多,在钢锭凝固过程中,FeO因溶解度的降低而析出,会积累在钢的晶粒周围,降低钢的抗热裂性。

2.3 浇注参数对热裂纹的影响

钢锭的浇注参数对钢锭质量影响很大,钢锭浇注参数主要包括浇注温度、浇注速度及保护渣。

(1)浇注温度的影响

资料[6]显示,降低浇注温度有利于改变合金钢锭的铸造应力。通过数值比较,1 520℃时比1 540℃浇注温度下产生的铸造应力减少25%。因此精确的控制浇注温度,是减少铸锭热裂的重要因素。

(2)浇注速度

对于钢锭浇注,浇注速度过快会引起锭模内的静压力速度梯度很大,增加钢锭的纵裂倾向,因此选择适宜的浇注速度是铸锭生产中很关键的环节。

(3)保护渣

钢锭浇注系统采用下注法,钢液在锭模中自由上升,由于钢液的表面张力很大(~1.3N/m),和锭模内壁接触的钢水形成一弯月面。添加合适的保护渣可以有效地促进钢液弯月面的形成,并形成厚度均匀的坯壳,同时保护渣还可以吸附钢液的浮渣,减少钢锭产生裂纹的应力源。

2.4 凝固时温度及应力场对热裂纹的影响

根据强度理论,合金元素在固相线上下温度范围内伸长率极低,金属呈脆性断裂,这个温度范围即“脆性温度区间”,热裂纹就是在脆性区内形成的。钢锭凝固和冷却过程中线收缩速度受到阻碍,使内部产生应力,如果应力超过金属高温下的强度,即产生热裂纹。

资料显示[7],铸钢材料在500~700℃发生弹塑性转变,容易产生热应力,造成钢锭的热裂。目前解决问题的有效措施是采取热开箱操作,避开钢锭凝固过程中的热塑区。

结合锭模的相关参数,计算钢锭完全凝固的时间[7]:

(2)

式中,x为凝固层厚度,mm;t为凝固持续时间,min。

对于圆柱钢锭K值取22.5 mm/min1/2,计算得t=270 min(4.5 h),即(5~6)h后便可热开箱。

3 改进措施

通过以上理论分析,在生产实践中我们采取了相应的改进措施。

3.1 冶炼过程中加强成分控制

工艺流程为EBT→LF/VD→铸锭。

锭模参数为∅740 mm×3 500 mm。

加强LF炉精炼脱硫操作,将硫控制在100×10-6以下,Mn/S得到了提高。

炉后喂Al线,并保证一定的软吹镇静时间,使钢液的质量得到了有效改善。

控制成品[O]均在20×10-6以下。

3.2 加强浇注参数控制

将精炼包的吊包温度控制在1 520~1 530℃。

钢锭浇注采用精炼包底注,钢包水口直径∅45 mm,锭身浇注速度为43.1 kg/s,冒口浇注速度为13 kg/s。

采用吊挂式加入保护渣的工艺,并且要采用热开箱工艺。

4 改进效果

采取以上改进措施后,钢锭质量有了明显改善。

从钢锭全轴向探伤结果来看,钢锭的内部质量良好,无裂纹源。

5 结论

通过以上分析,圆形自耗电极锭在浇注过程中控制好以下工艺要点,就可以减少钢锭的纵裂。

(1)在锭模设计时,必须注意锭模厚度等参数的合理优化,否则会使自耗电极锭产生批量纵裂缺陷。

(2)冶炼过程中,加强对硫、铝、氧的控制,提高钢液质量,减轻热裂倾向。

(3)合理的匹配浇注温度、浇注速度是防止产生热裂纹的关键因素,并且可以显著提高自耗电极锭的表面质量。

(4)保护渣也是防止自耗电极锭表面热裂不可忽视的因素。

(5)应采用热开箱操作,减少热应力对钢锭纵裂的影响。

[1] 冶金部钢铁研究院炼钢室编. 电渣重熔知识[M].北京:冶金工业出版社,1974年.

[2] 李正邦.电渣熔铸[M].北京:国防工业出版社,1981年8月.

[3] 电炉冶金学.北京:冶金工业出版社,1956年.

[4] 罗威,等.Cr5大型合金钢铸锭热应力状态的模拟分布.Foundry Technology.2009年,No3.

[5] 高金川.钢锭纵裂及消除.Metallurgy of Sichuan.2000年,No5.

[6] 隋铁流.电渣锭锭型的细长化.2005年全国电渣冶金学术年会论文集.中国沈阳,2005年9月.

[7] 陈家祥主编.钢铁冶金学.北京:冶金工业出版社,1990年5月.