大型核电锻件用16MND5钢韧脆转变温度的确定

白 晶 梁宝乙 赵长春 张俊彦

(中冶京诚(营口)装备技术有限公司,辽宁115004)

在核电站运行中, 核反应堆压力容器(Reactor Pressure Vessel- RPV)是一个承受高温(约350℃)、高压(14 MPa~20 MPa)和放射性辐照的特殊厚壁压力容器,要求在室温和工作温度下具有合适的强度和较高的韧性以及尽可能低的韧脆转变温度[1,2]。其中,韧脆转变温度作为RCC-M规定必须进行的检验内容在规范中有着严格的要求,甚至在很大程度上体现了核反应堆压力容器的制造实力。为了提高产品的竞争性和绝对可靠性,获得尽可能低的韧脆转变温度是各国、各生产厂家需要研究解决的重大课题[3,4]。我们通过对其化学成分、非金属夹杂物、晶粒度及组织的有效控制,最终获得了性能优异的16MND5钢锻件。

1 试验钢的制备与组织控制

1.1 16MND5钢的化学成分及非金属夹杂物控制

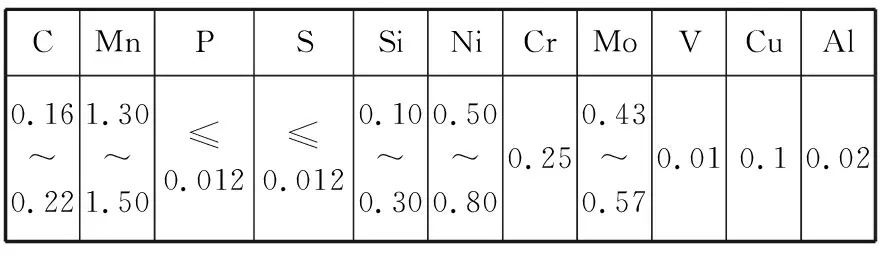

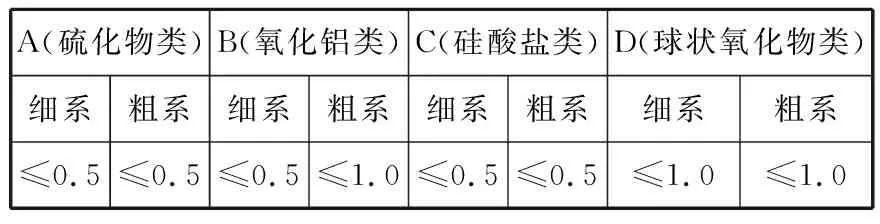

在试验钢的化学成分中,C的含量对性能影响显著,碳低则产品韧性好,韧脆转变温度低, 但强度低,所以C含量偏低强度可能满足不了要求,C含量高则会降低钢的焊接性,同时会提高辐照脆化倾向。有研究认为为了保证强度C含量不能低于0.16%[5],所以要想获得良好的韧性,碳含量的控制是很重要的。由表1可见,本试验钢的C含量控制在0.18%。试验钢中主要合金元素为Mn、Ni、Mo。Mn能够提高钢的淬透性,降低堆焊层下裂纹敏感性,随着Mn含量的增加,冲击韧性提高,这主要与Mn能够增加晶间结合力有关。所以在实际生产中大多将Mn控制在1.35%~1.45%。Ni能明显改变钢的冷态韧性,但试验证明Ni含量高的RPV钢对辐照脆化比较敏感,Ni越高辐照脆化越显著[6,7]。由于Ni也是扩大γ相的元素,含量高则辐照效应较大,但Ni又能保证厚截面钢淬透性。因此,Ni含量在保证冷态韧性达到要求的前提下尽量按规格下限控制。Mo主要是提高耐热性和减少回火脆性,所以在实际生产中把Mo控制在含量的上限,约0.5%。Si,Cu,P,S是杂质元素,大量试验证明,Cu是对辐照脆化最有害的元素[8],为限制Cu的不利影响,钢的补充规范要求Cu含量应低于0.10%[9]。P也是造成回火脆性的主要元素之一,P含量增加使韧脆转变温度明显升高。S易在钢中晶界处形成偏聚和形成硫化物。硫化物熔点较低,会降低钢的冲击韧性[10],因此RPV钢要求把P、S含量限制在非常低的水平。最终我们确定的成分见表1所示。为获得良好的冲击韧性及较低的韧脆转变温度,在炼钢过程中严格控制非金属夹杂物含量也至关重要。通过有效控制钢水纯净度、有害元素含量及加强精炼过程中钢水的搅拌,我们最终将非金属夹杂物含量控制在RCC-M相关标准的要求范围内。具体结果见表2所示。

表1 试验钢的化学成分(质量分数,%)Table 1 Chemical composition of experimental steels(mass fraction,%)

表2 非金属夹杂物评级结果Table 2 Rating for nonmetallic inclusions

1.2 试验钢的晶粒度和组织控制

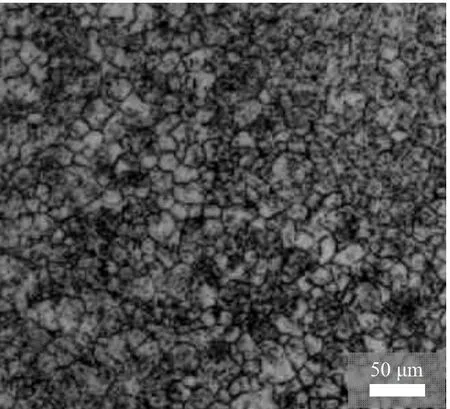

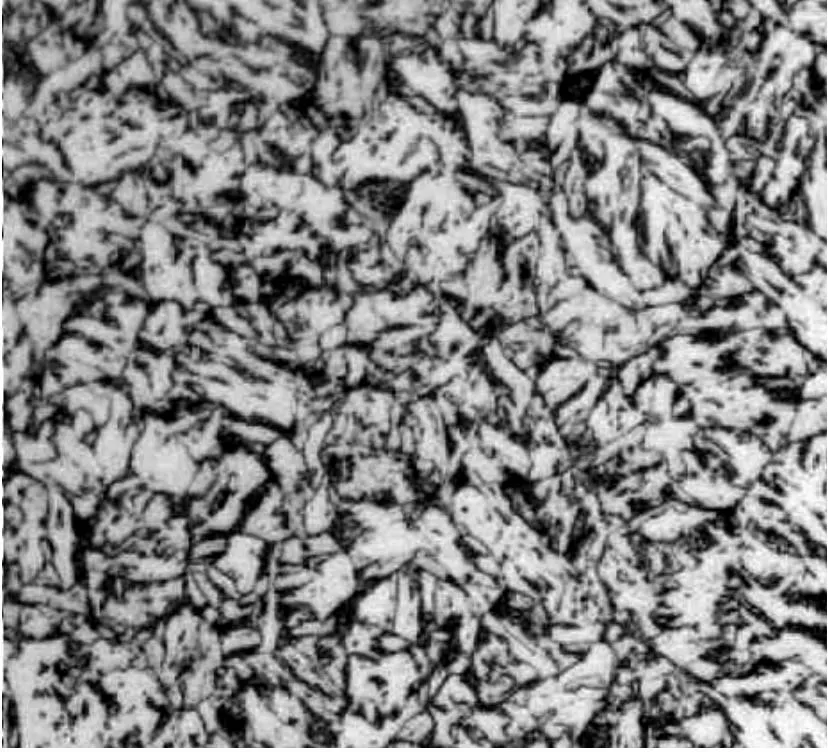

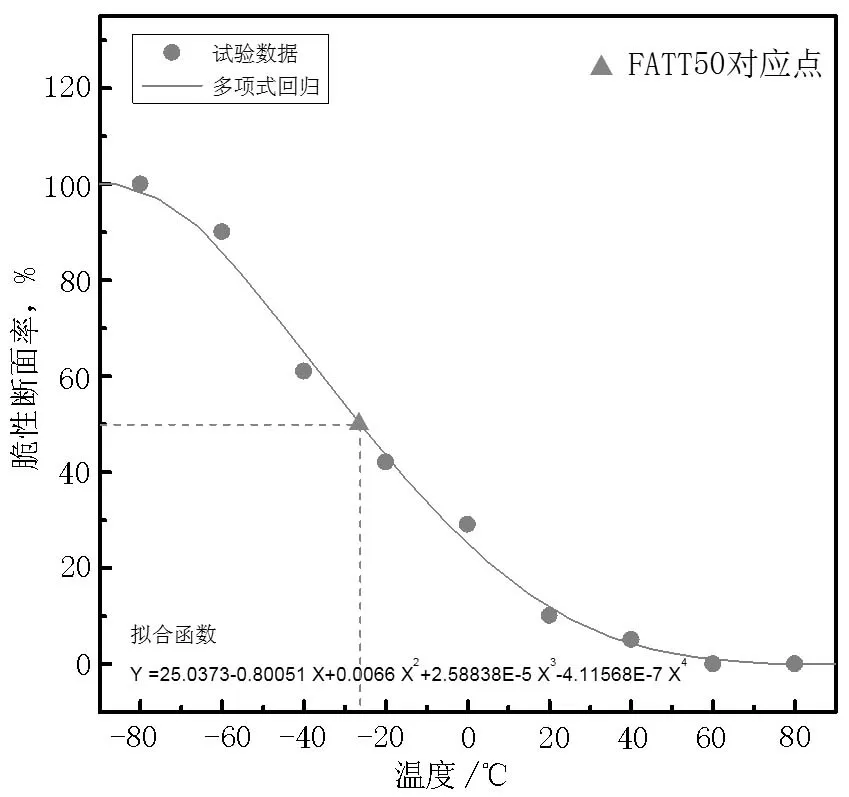

细化组织和提高组织均匀性无论对于满足晶粒度要求,还是对于提高产品的韧性均有极其重要的作用。RCC-M规范要求,按照ASTM E112规定评级其晶粒度级别应不小于5级。因此,在整个生产过程中,我们一方面控制其N、Al含量(适量的N、Al形成的高熔点小颗粒有细化晶粒的作用。相关研究表明,当该类钢种的Al含量为0.02%时,将获得最佳的细晶粒组织[11,12]);另一方面,我们对锻造工艺、锻后热处理及调质热处理工艺进行了优化。锻造过程冒口和水口切除量分别大于13%和7%,锻造比大于5.0。锻后热处理采用正回火工艺,正火温度900~960℃,回火温度640~700℃;调质奥氏体化温度880~925℃,回火温度640~660℃。最终获得了均匀的细晶粒组织,晶粒度达到了8.5级,见图1所示。同时,通过上述热处理过程,我们获得了理想的均匀贝氏体组织,见图2所示。

2 试验方法与试验结果分析

2.1 试验方法

冲击试样采用夏比V型缺口试样,试样尺寸为10 mm×10 mm×55 mm,冲击试样缺口沿原锻件的径向加工。试验的温度范围是80~-80℃,每档温度采用三组试样进行测试。低温试样采用的控温介质为乙醇。由于试样从介质中取出放到冲击试验机上有时间间隔,为了保证冲击试验时试样的温度为预定温度,采取了缩短时间和补偿温度的方法。即将试样冷却到较试验温度低2~3℃并保持20 min以上,然后用和试样温度相同的木制夹钳将试样取出,迅速进行冲击试验,从试样取出到将它在试验机上冲断所用的时间不应超过5 s[13]。冲击断口形貌在ZEISS EVO 50型扫描电子显微镜下进行观察,采用的加速电压为15 kV。

图1 试验钢的晶粒度Figure 1 Austenite grain of experimental steel

图2 试验钢的金相组织Figure 2 Microstructure of the experimental steel

2.2 冲击试验结果分析及韧脆转变温度确定

2.2.1 冲击试验结果分析

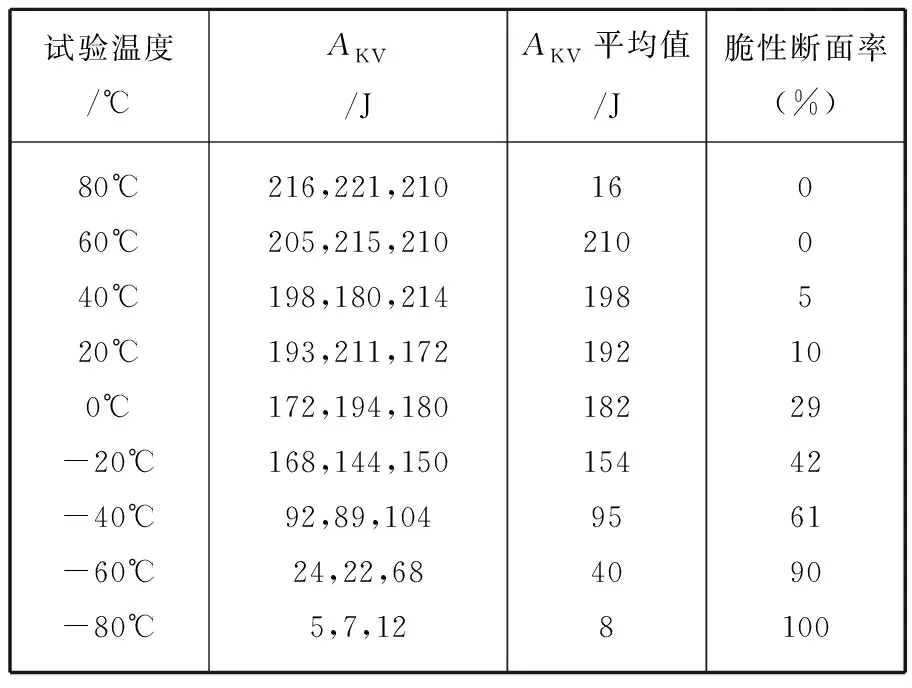

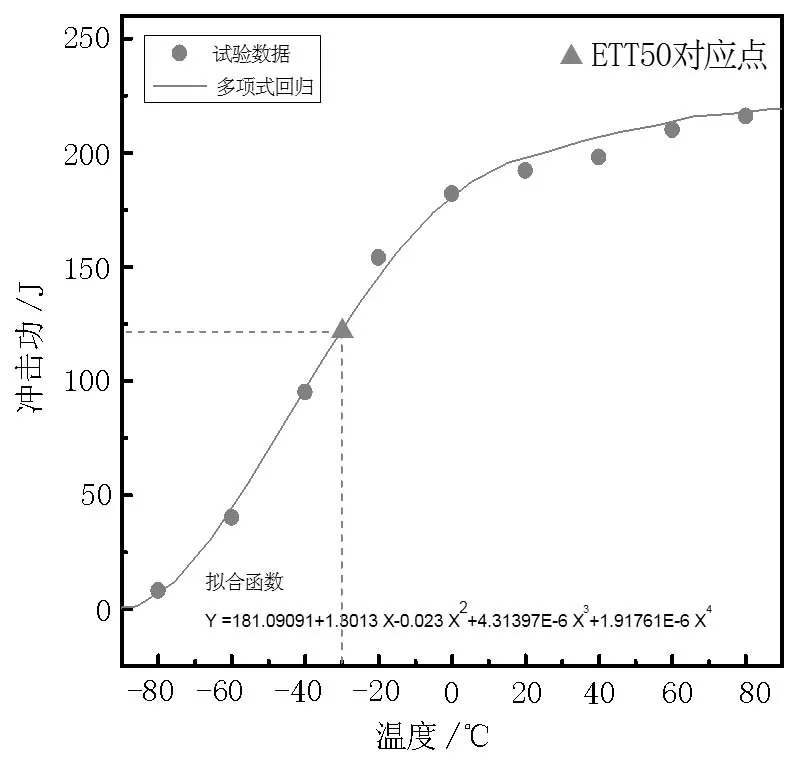

冲击检验结果见表3、图3和图4。由于试验中得到的冲击试验数据具有一定的分散性,为了更好的反映冲击功、脆性断面率与温度的关系,通常采用一定的方法对数据进行统计分析和拟合回归处理。多项式回归是目前比较普遍的处理方法,使用简单,适应性强,本文即采用此种方法。见图3和图4所示,无论是冲击功与温度之间的关系曲线还是脆性断面率与温度之间的关系曲线,都可以大体分为下平台区、转变温度区和上平台区三段。由图3可见,冲击功与温度之间的关系曲线形状基本呈S形。随着试验温度的降低,冲击功不断减少,在转变温度附近冲击功迅速降低,当温度降低到一定程度以后,冲击功的变化速率又逐渐减慢,直至稳定在相对较低的数值。由图4可见,随着试验温度的降低,脆性断面率逐渐降低,在20~80℃的范围内,降低不很明显,而在0~-60℃的范围内时,脆性断面率迅速下降,在转变温度附近基本呈直线关系,材料从塑性逐渐过渡为脆性。当温度降低到一定程度-80℃时材料即表现为完全脆性,脆性断面率为100%。

2.2.2 韧脆转变温度的确定

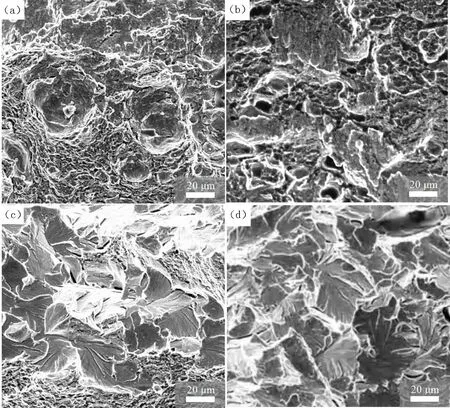

GB/T 229—2007规定了三种测定韧脆转变温度的方法,我们采用冲击吸收功法(冲击吸收功上下平台区间50%所对应的温度ETT50),脆性断面率法(脆性断面率为50%所对应的温度FATT50),并结合断口形貌观察的方法来确定本试验钢的韧脆转变温度(DBTT)。根据能量法,取上阶能与下阶能的1/2所对应的温度作为韧脆转变温度。从表4的冲击功数值可以看出,下阶能为8 J,上阶能为216 J,二者平均值所对应的温度通 过 曲 线拟合及定位后确定为-30℃。而由图4通过脆性断面率法同样可以获得其韧脆转变温度为-26℃。为进一步判定该值的准确性,我们取对应试样进行新鲜断口的扫描电镜观察,微观断口形貌见图5所示。其中,图5(a)为0℃试验条件下的形貌,可见断口处韧窝尺寸较大且较深,并且在大韧窝中还分布着许多小韧窝,分布也很均匀,表明试样在0℃断裂时经历了很大的塑性变形;图5(b)为-20℃试验条件下的断口形貌,可见试样在断裂时仍以韧窝断口为主,只是较前者韧窝浅平粗大;图5(c)为-40℃试验条件下的断口形貌,可见断口中出现大量解理花样和小部分准解理小平面同时伴有少量浅平韧窝,表明此时以脆性断裂为主;而当温度降低至-60℃时,见图5(d)所示,断口呈现明显的解理花样,表明在此温度下试样接近完全的脆性断裂。综上分析可知,韧脆转变温度应在-20℃与-40℃之间,与图4拟合分析结果相符。结合冲击吸收功法、脆性断面率法及扫描电镜观察分析,最终确定该材料的韧脆转变温度低于-26℃。

表3 不同试验温度的测定结果Table 3 Test results of different temperature

图3 冲击功随温度变化曲线Figure 3 Curve of impact energy with temperature change

图4 脆性断面率随温度变化曲线Figure 4 Curve of area rate of brittle fracture with temperature change

图5 不同冲击温度下断口微观形貌Figure 5 Fracture appearance of different temperature

3 结论

(1)通过严格控制化学成分、非金属夹杂物水平、晶粒度及组织,我们成功试制了合格的核反应堆压力容器用锻件。

(2)试验件具有较高的冲击韧性水平,采用冲击吸收功法、脆性断面率法并结合断口形貌扫描电镜观察确定本试验件的韧脆转变温度低于-26℃。

[1] 董岚枫, 钟约先,马庆贤,袁朝龙,马力深.大型筒体锻件的成形制造技术[J].锻压技术. 2007,3.

[2] 陈书贵.压水堆核电站核岛大型锻件用钢和制造工艺[D].机械部郑州机械研究所,1993,3.

[3] ASTM锅炉及压力容器规范[S].美国国家标准,1983.

[4] ASME SA508cl.3锻件技术条件[J].上海核工程研究设计院,1991,4.

[5] Davies L M. A Comparison of Western and Eastern Nuclear Reactor Pressure Vessel Steels [J].International Journal of Pressure Vessels and Piping,1999,76:163-208.

[6] Miller M K, Pareige P, Burke M G. Understanding Pressure Vessel Steels: An Atom Probe Perspective [J]. Materials Characterization, 2000,44:235-254.

[7] ASTM:A533 /A533M-93 (Reap roved 2004), Standard Specification for Pressure Vessel Plates, Alloy Steel, Quenched and Tempered, Manganese-Molybdenum and Manganese-Molybdenum-Nickel[S].

[8] Huang J Y, Hwang J R, Yeh J J. Dynamic Strain Aging and Grain Size Reduction Effection the Fatigue Resistance of SA533B3 Steels [J]. Journal of Nuclear Materials, 2004,324,140-151.

[9] 周威廉.法国和反应堆压力壳用钢规范剖析[J].大型铸锻件,1985,(1):56-63.

[10] 马飞良.国外和反应堆压力容器用A508cl.3钢及其制造[J].大型铸锻件,1990,(4):35-46.

[11] 胡本芙,卜勇,吴承建,等.N/Al比值对A508-3钢组织和性能的影响[J].钢铁,1999,34(1):39.

[12] Sheng Zhongqi, Xiao Hong, Peng Feng, et al. Refinement of Grain Structure in 20MnNiMo (SA508) Steel[J]. China Nuclear Science and Technology Report, 1997, (00):5.

[13] GB/T 229—1994,金属夏比缺口冲击试验方法[S].