组合式螺杆膨胀机加料螺套故障分析

朱立辉

(巴陵石化公司 合成橡胶事业部,湖南 岳阳 414014)

组合式螺杆膨胀干燥机(以下简称组合式螺杆膨胀机)为热塑性弹性体除湿干燥装置的核心机组,在产品脱除挥发份、提高产能方面起核心作用.组合螺杆膨胀机主机螺杆轴结构为分段螺套组合而成,螺套组与主轴以键传动,其作用机理是通过螺杆轴螺套挤压实现机械能向物料内能的转换,按结构螺杆轴可分为加料段、压缩段与计量段.组合螺杆膨胀机加料段部分螺套出现膨胀变形、开裂,进而损坏主机内衬、剪切螺钉等,导致较长时间的非计划停车.车间拟改进螺杆轴加料段结构,以解决加料螺套开裂故障.

1 故障概述

SBS车间后处理装置组合式螺杆膨胀机先后多次出现进料螺套起鼓变形,现以2010年3月出现的膨胀机加料螺套起鼓、开裂为例说明.

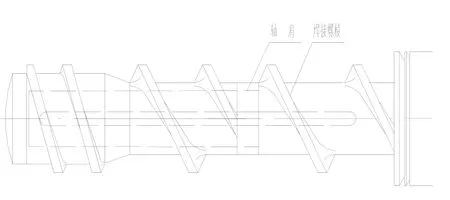

2010年3月SBS-705装置膨胀机因进料斗内落入不锈钢异物,导致膨胀机机头压力由额定值不大于10Mpa瞬间增至20Mpa左右,停车排料后检查膨胀机主机发现加料段部分螺套出现变形起鼓、开裂问题,装置停工抢修,更换膨胀机损坏螺套.S-705组合螺杆膨胀机螺杆轴结构如图1所示.

图1 S-705组合式膨胀干燥机螺杆轴结构

2 原因分析

2.1 热膨胀系数差异

不同材料的热膨胀系数不同,多种材料组成的产品在出现一定的温差后可能会产生缝隙、膨胀,导致产品松动或蹦断,这是结构组件设计难点之一,也是故障易发处.另外,固态金属在热胀冷缩作用下,晶体的线度随温度升高而增大,其线性热膨胀系数也不一致,也是导致结构组件故障的因素[1].

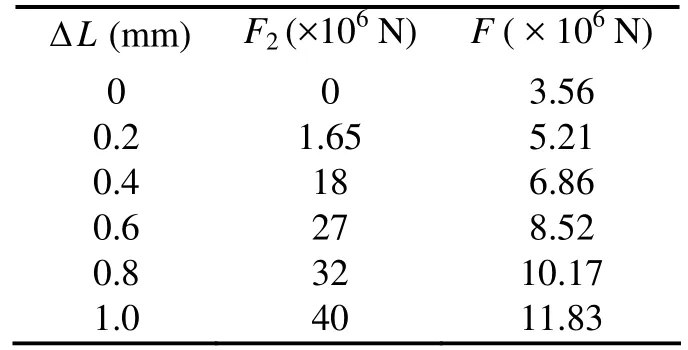

S-705组合式螺杆脱水机膨胀干燥机螺杆轴主轴与轴套材质不同,各构件停机状态、开车过程中的温度差异,使其线性热膨胀系数不同,螺杆轴各组件形变也不同.查工程金属材料线性热膨胀系数表,螺杆轴主轴与轴套两组分在停机、开车状态下线性热膨胀系数见表1[2].

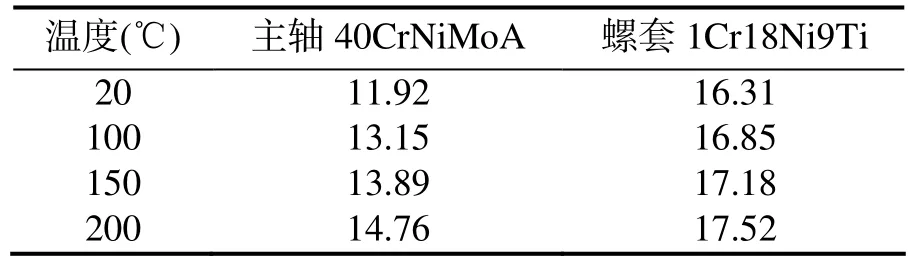

表1 主轴与螺套线热膨胀系数α×10-6/℃

由表 1可以看出,线性热膨胀系数并非是一个常量,它是一个随温度上升而逐渐升高非线性函数.组合式螺杆膨胀机主机加工、安装及停机状态均为常温20℃左右,设备开车过程机组温度可达到180℃左右,计算过程取相对保守值150℃,则由线性热膨胀系数计算螺杆主轴膨胀量ΔL轴为:[3]

其中L0为主轴与螺套组件配合长度;T1,T2为停机、开机状态下的温度;α1,α2为停机、开机状态下的线性热膨胀系数.

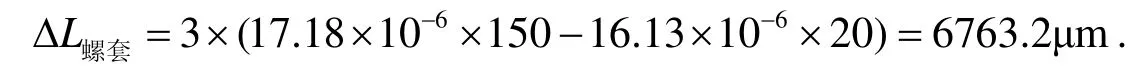

同样计算出螺套膨胀量ΔL螺套为:

S-705组合式螺杆膨胀机螺套轴向线性热膨胀量与主轴膨胀量存在差值ΔL:

由此可见,螺套组与主轴轴向线性热膨胀量不一致,螺套组竟比主轴膨胀伸长1227.9μm.

2.2 受力分析

2.2.1 线性热膨胀受力

组合式螺杆膨胀机螺杆轴组件轴向受力情况可简化为如图2所示.

图2 S-705组合式膨胀干燥机轴向受力情况

螺杆轴进料端主轴、螺套受轴承座空心轴套定位,即进料侧一端已固定,主轴与螺套组向出料侧膨胀伸长.由图 2可以看出,螺套组轴端以圆螺母与主轴锁紧,螺套组较之主轴膨胀伸长量大 1227.9μm,主轴刚度、强度明显优于螺套组,故螺套组可认为出料端也相对固定,即螺套组两端固定,在停机、开车过程存在明显温差,迫使螺套组件出现形变.

S-705组合式螺杆膨胀机不等槽深螺套基本参数见表2.

表2 不等槽深螺套参数(mm)

上述螺套A~N为膨胀机螺杆轴加料侧依次排列,忽略键槽位则以上各螺套贴合面最小圆环截面积Smin计算如下:

由此可得出,螺杆轴螺套组中螺套A最小圆环截面积也最小,仅为2.52×10−3m2.故螺套组在两端相对固定的情况下,螺套 A处存在最小圆环截面积,该处存在最大应力,故加料螺套 A为螺套组最薄弱螺套,出现膨胀变形.

2.2.2 超压运行

异物落入、堵模板孔等问题导致机头压力可达到20MPa以上,螺套组受到反作用力与其大小相等,指向进料侧,如图 2所示;此外,螺套组受螺套末端锥顶锁紧产生的预紧力(F1),指向进料侧;因热膨胀因素,螺套组伸长量较之主轴伸长1227.9μm,故锥顶受力拉伸,方向指向出料侧,螺纹伸长,螺套组受锥顶反作用力(F2),指向进料侧.则螺套组受力(F)为:

螺套受力面积螺杆轴截面积,其受力面积S为:

机头压力(σ机头)以20MPa计,由应力公式计算螺套组轴向压力(F机头)为:

查螺栓预紧力表,螺套组受锥顶螺纹产生预紧力F1=2.54× 106N.

锥顶可视为紧固螺栓,在螺栓弹性范围内,螺栓伸长量(ΔL)与所施加的轴向载荷(F2)关系为:

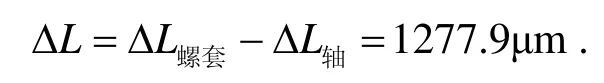

其中E为锥顶弹性模量(214GPa),L为螺栓有效长度(130mm),AL为螺栓应力面积(螺栓公称直径 80mm),计算得出ΔL与F2、F关系见表3.

表3 锥顶伸长量与螺套组受力关系

由欧拉公式计算螺套弹性失稳临界载荷(Fcr):

其中E为螺套弹性模量(214GPa),I为截面惯性矩,μ为长度因数(μ=2),l为螺套长度.计算得出螺套A出现最小弹性失稳临界载荷Fcr=11.55× 106N.

取安全系数η=1.8,则当螺套A受轴向压力时,螺套A可能出现失稳.

从表3得知,若由锥顶受拉伸长补偿螺套组与主轴热膨胀量差值,螺套组受力大于11.83×106N,也大于螺套A弹性失稳临界载荷.

如无热膨胀影响,机头压力达到20MPa时,螺套组不会因此发生弹性失稳甚至起鼓、开裂等故障.但机组超压运行,对机组剪切螺钉、模板、筒体均可能造成严重损坏,甚至引发安全事故.

综上所述,螺套组与螺杆轴主轴轴向线性热膨胀量不一致是导致组合式螺杆膨胀机螺套组出现膨胀起鼓、开裂等故障的主要因素.

3 改进措施

3.1 增加壁厚

通过降低轴径可适当增加加料螺套壁厚,但原螺杆主轴为变截面梁,变截面梁既可以更好的保证主轴强度又方便拆卸维护,且考虑螺杆轴主轴挠度因素,故不建议采取降低轴径从而增加壁厚.

通过降低加料螺套螺槽深度,由此增加了螺套壁厚,此方案在结构上可行,但综合考虑工艺生产,可能加剧返料故障,故也不予以采纳.

减小加料螺套长度,以消除加工退刀槽,从而避免了壁厚5mm的薄弱环,但仍没有从根本上解决问题.

3.2 改变膨胀系数

改变主轴与螺套材质,使二者热膨胀系数趋近,以降低螺杆轴内部受力而引起的变形.后处理主机内胶粒水腐蚀性很强,所以螺套须选用不锈钢结构.但选用不锈钢制造螺杆主轴,其强度低、韧性差,对螺杆轴机筒体寿命影响较大,故此方案行不通.

3.3 螺套组预留间隙

螺套组与主轴伸长量差值为1.2mm左右,在设备组装过程,螺套组锁紧后预留1mm间隙,机组开车前升温过程,螺套组受热膨胀可补偿此预留间隙,预留间隙与实际伸长量差值通过螺套弹性变形及锥顶形变补偿.

经过一年以上的试行,此方案切实可行、有效,组合式螺杆膨胀机螺套起鼓、开裂问题得以有效解决.

4 后续改造建议

因组合式螺杆膨胀机,在组合排列螺套时,进料螺套均不改动,故可以假定加料螺套为不可拆卸构件.螺杆轴主轴保持原阶梯轴尺寸不变,增加加料段主轴轴径,使其与原加料螺套螺棱底径相同,加工螺棱组焊至加料段主轴,焊接段螺杆主轴做防腐喷涂处理.同时缩短各螺套长度,增加了各螺套弹性失稳临界载荷,螺套组受热膨胀因素产生膨胀过程,通过锥顶螺纹伸长与各螺套弹性变形补偿螺套组与螺杆主轴热膨胀差值.压缩段、计量段螺套组件两侧分别以轴肩及圆螺母定位.螺杆轴主轴及螺套配合结构示意图如图3所示.

图3 改进后的S-705膨胀机螺杆

5 结论

螺杆轴进料段改为螺棱与主轴焊接结构,同时缩短各螺套长度,可有效避免因材质不一致带来的膨胀形变量不一致引起的螺套出现膨胀起鼓、开裂等故障,消除了加料螺套薄弱处膨胀变形的问题.这对SBS后处理组合式螺杆膨胀干燥机结构上的优化具有十分重要的意义.

有关体膨胀系数、空心圆柱及柱体的几何形体参数对膨胀系数的影响还有待进一步研究.

[1] 丁鸿章.工程金属材料线膨胀系数的计算[J].浙江工业大学学报,2000,28(4):358~366

[2] 苗恩铭,费业泰.两种膨胀系数热变形计算误差分析[J].合肥工业大学,2003,37(9):43~45

[3] 苗恩铭,费业泰.几何形体参量与材料二者的热膨胀系数关系[J].合肥工业大学,2003,13(1):1~3