车削刀具几何参数低碳优化建模与求解

刘志杰,刘晓龙,林成新,孙德平

(1.大连海事大学 交通运输装备与海洋工程学院,辽宁 大连 116026;2.大连海事大学 轮机工程学院,辽宁 大连 116026)

0 引言

当前,大力发展并实现低碳经济,应对经济衰退、环境恶化和气候变化,已经成为世界各国的发展目标。国际能源署(International Energy Agency,IEA)的调查表明,制造业CO2排放量占全球排放量的36%[1]。麻省理工Gutowski教授研究表明:一台主轴功率22kW 的数控机床运行一年消耗电能所产生的CO2和SO2排放量,分别相当于61 辆和248 辆SUV汽车的排放量[2]。目前,我国机床保有量已达800余万台,机床作为制造加工系统主体,其能耗大、能效低,低碳节能潜力巨大[3]。

切削加工中,刀具几何参数选择影响机床加工质量、稳定性、生产效率和能量消耗等。如Shinozuka等通过稳态金属切削机理的有限元分析方法模拟断屑的形状、温度和屈服应力,获得了最优刀具切削角度[4]。近年来,低碳制造引起了企业和学者的关注[5]。例如,韩国Song等[6]、美国国家标准与技术研究所(National Institute of Standards and Technology,NIST)[7]提出将碳排放信息集成于物料清单(Bill of Material,BOM)中,分别建立了g-BOM(green house gas-BOM)和碳清单(Bill of Carbon,BoC)以评估产品制造碳排放;唐任仲等[2]研究了基于活动的产品车间制造过程碳排放量计算模型,用于产品加工工艺过程的优化;孙良峰等[8]利用功能分解树映射结构,研究构建了复杂装备制造过程中的碳排放分层递阶模型;李先广等[9]基于Petri网建立了机床制造过程的碳排放模型。在制造工艺优化方面,李聪波等建立了以最少加工时间和最低碳排放为优化目标的切削参数多目标优化模型,并采用复合型法获得最优切削参数[10]。本文在分析车削加工过程中碳排放组成的基础上,综合考虑机床设备、切削温度和加工质量等约束条件,建立了以碳排放为优化目标的刀具几何参数优化模型,并利用自适应遗传算法进行优化求解。

1 车削刀具几何参数低碳优化建模

车削刀具几何参数主要包括前角γ、后角α和主偏角κ、副偏角、刃倾角、刀尖圆弧半径等。其中:刀具前角(Cutting Tool Rake Angle,CTRA)对切削力和切削温度的影响较大,研究表明,刀具前角每改变1°,主切削力约改变1.5%;刀具主偏角(Cutting Tool Edge Angle,CTEA)影响工件表面粗糙度、切屑层形状、切削刃的工作长度和负荷,主偏角的合理选取将改善刀具使用寿命和散热条件;副偏角主要影响表面粗糙度和刀具强度;刀尖圆弧半径和刃倾角对切削力的影响不大;后角主要影响刀具后面与工件磨损[11]。因此,本文选择对切削力和切削温度影响较大的刀具前角和主偏角为优化变量,研究其优化选择对加工过程中碳排放的影响。

1.1 车削加工过程碳排放建模

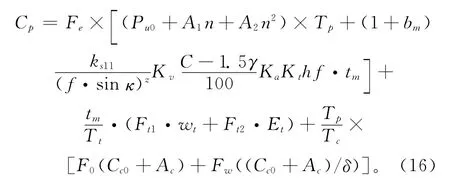

机床车削加工过程碳排放是指加工过程因生产和消耗能源、物料等产生的直接和间接碳排放,包括能源碳(切削过程、切削液开启等消耗能源产生的碳排放)、物料碳(刀具、切削液、工件材料等物料消耗产生的碳排放)等[5]。本文主要研究刀具几何参数对碳排放的影响,辅助设备、工件材料、消耗材料后期处理阶段产生的碳排放与刀具几何参数的相关性较小,为简化计算模型,本文不考虑。车削加工过程碳排放Cp主要包括车削消耗电能碳排放Ce、刀具碳排放Ct和切削液碳排放Cc,即

(1)车削消耗电能碳排放Ce

车削加工消耗电能引起的碳排放表示为

式中:Fe为电能碳排放因子(kgCO2/kWh),Ee为车削加工过程消耗的电能。

车削加工过程的电能消耗包括空载能耗和切削过程能耗。研究表明,机床在负载切削加工时会产生附加载荷损耗功率Pa[12]。由于同一台机床在加工过程中以某一固定转速稳态运行且负载一定时,输入功率、空载功率Pu、切削功率Pc、附加载荷损耗功率Pa的波动较小,车削加工过程能耗Ee可表示为[12]

式中:Tp为加工工时;tm为切削加工时间;Pu,Pc,Pa和Tp分别计算如下:

1)空载功率Pu

机床空载功率与机床的自身情况、转速n等相关,通常表示为[13]

式中:Pu0为机床的最低空载功率;A1和A2为机床主轴转速系数。

2)切削功率Pc

实际加工过程切深抗力Fp不消耗电能,进给力Ff所消耗的功率占总功率的1%~5%,可忽略不计,因此加工过程车削功率Pc可表示为[11]

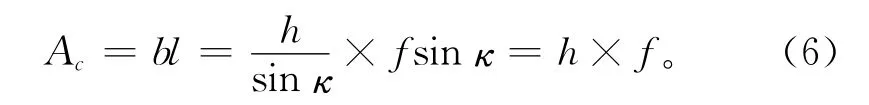

式中:vc为切削速度;切削力Fc=AcKs,Ac为切屑的截面积,Ks为单位切削力(N/mm2)[14]。

式中:b为切屑截面宽;l为切屑截面长;h为切削深度;f为切削进给量。

式中:ks11为额定单位切削力(N/mm2),z为曲线斜率;Kv为切削速度影响因子;Kγ为刀具影响因子,Kγ=(C-1.5γ)/100,对于钢材料,C=109;Ka为刀具磨损影响因子;Kt为工具材料和金属去除率影响因子。

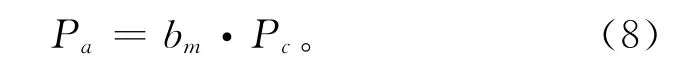

3)附加载荷损耗功率Pa

附加载荷损耗功率Pa可表示为[12]

式中bm为附加载荷损耗系数,在实际加工过程中常取0.15~0.25。

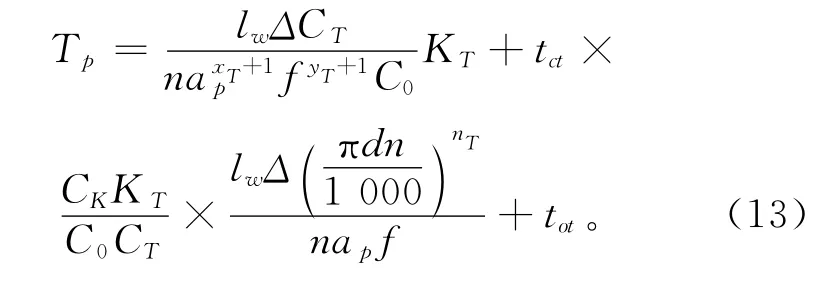

4)加工过程工时Tp

本文以车削加工单工步单工序的加工过程为例,建立工时Tp的数学模型,即[10]

式中:tct为换刀一次所需时间;T为刀具耐用度;tot为使用同一把刀具时除换刀时间外的其他辅助时间;tm为车削加工时间。

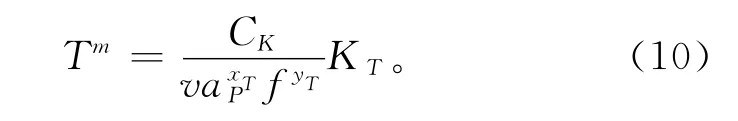

综合切削要素v,f,a和其他因素对刀具寿命的影响规律,刀具寿命可表示为[11]

式中:xT,yT为背吃刀量ap和进给量f对刀具寿命T的影响程度指数;CK为表示加工材料、加工形式、工件材料和进给量影响因素的修正系数;KT为与刀具前角和主偏角有关的修正系数。

切削加工时间tm可表示为

式中:lw为刀具一次走刀长度(mm);d为待加工工件直径(mm);Δ为工件单边加工余量(mm);C0为耐用度系数,与刀具、工件材料和切削条件有关,根据经验通常取204。

将式(13)代入式(3),可计算车削过程电能消耗Ee,进而由式(2)计算电能消耗产生的碳排放。

(2)刀具碳排放Ct

机械加工过程中,刀具碳排放包括刀具材料载能和刀具制备产生的碳排放,零件加工过程刀具碳排放Ct可表示为

式中:Ft1和Ft2分别为刀具的材料碳排放因子和刀具制备碳排放因子;wt和Et分别为刀具质量和刀具制备过程消耗的能量;Tt为刀具寿命,Tt=(N+1)T,N为重磨次数。RAJEMI[15]研究表明,常用刀具单个刀片的平均质量为9.5g,结合全国电网电能平均碳排放因子0.067 47kgCO2/kWh[10],当计算只考虑刀具材料引起的碳排放而不考虑刀具制造过程能耗引起的碳排放时,刀具碳排放因子为75kg-CO2/kg;两者都考虑时,刀具碳排放因子为104.6 kgCO2/kg。

(3)切削液碳排放Cc

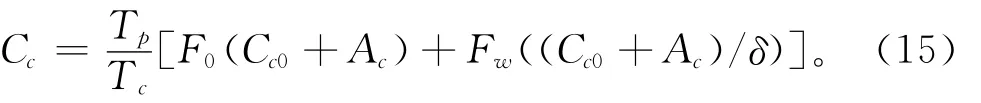

切削液在使用过程中存在蒸发和泄漏等损耗现象。切削液的碳排放包括纯矿物油制备和废切削液处理引起的碳排放。生产中常用的水溶性(水基)切削液碳排放可表示为

式中:F0为纯矿物油排放因子;Fw为废弃切削液处理碳排放因子;Cc0为初始切削油用量;Ac为附加切削油用量;δ为切削液浓度;Tc为切削液更换周期。基于矿物油的内含能值可得矿物油的碳排放因子为2.85kgCO2/L[10]。由于水基切削液浓度较低(3%~5%),其碳排放因子可取废水处理的碳排放因子,即0.2kgCO2/L[16]。

综上所述,车削加工过程碳排放计算数学模型可表示为

1.2 切削温度建模

车削加工切削温度影响加工质量、加工效率、刀具使用寿命和切削液损耗量,进而影响碳排放。因此,切削温度是选择切削工艺参数时需考虑的重要因素之一。切削温度主要包括两部分[14,17]:①剪切面(即第一变形区)的平均温度,称为剪切温度,用θs表示;②刀—屑接触面(即第二变形区)的平均温度,称为摩擦温度,用θf表示。切削温度可表示为

将切削面看成均匀热源,剪切面单位时间内产生的热量为Qs,其中一部分传入工件,剩余热量完全被切屑带走。刀具导热系数较小,传入刀具的热量忽略不计,则θs可表示为[14,17]

式中:R1为传入切屑的比例系数;Qs为剪切面单位时间内产生的热量;ρ为工件材料的密度;c为工件的比热;v为切削速度;ac为切削厚度;aw为切削宽度。

对刀—屑之间的摩擦温度采用Jaeger的动热源方法进行计算,得[14,17]

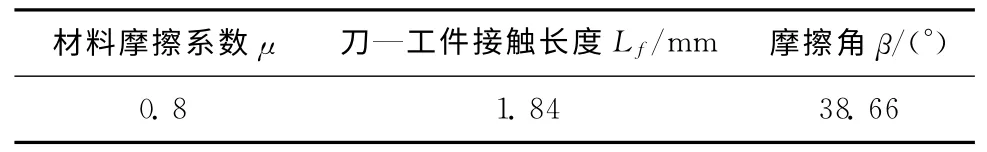

式中:ρ为工件材料的密度;c为工件的比热;τ为剪切面上的剪切应力;As为剪切面上的截面积;φ为剪切角;τε为材料的剪切屈服极限;nθ为材料强化系数;K为导热系数;Lf为刀具与切削区间的接触长度;a0为切屑厚度;β为摩擦角。

1.3 约束条件

车削加工过程切削参数和刀具参数等工艺参数的选取受所选机床设备主轴转速、进给量、最大切削力、最大切削功率和加工质量等条件的限制。对于刀具参数的选择,本文考虑以下约束条件:

(1)刀具前角约束 刀具前角影响加工质量、切削温度和加工效率等,其取值范围为-15°≤γ≤20°。

(2)刀具主偏角约束 刀具主偏角影响刀具耐用度和切削温度,其取值范围为30°≤κr≤90°。

(3)切削力约束 数控加工过程的最大进给抗力应小于机床进给机构的最大进给力,即vnfKFf≤Fmax。其中:Fmax为机构最大进给力;KFf,CFf,xf,yf和nf为与工件材料及加工条件相关的参数,可查阅机械工程手册得到。

(4)功率约束 机床加工功率不能大于规定的最大有效切削功率,即,其中η为机床功率系数。

(5)加工质量约束 加工零件的表面粗糙度应满足质量要求,即·Rmax。其中:rε为刀具刀尖圆弧半径;Rmax为零件表面粗糙度要求的最大值;κ′为刀具副偏角。

(6)切削温度约束 加工过程切削温度影响刀具使用寿命、工件加工质量、切削液蒸发速度等,切削温度满足θ≤θmax。其中:θ可由式(17)计算;θmax为加工过程允许的最大切削温度,与刀具材料和被加工工件材料有关。切削温度的限定影响因素复杂,本文仅从有利于工件加工质量和切削液消耗的角度给出切削温度限定条件。

1.4 车削刀具几何参数低碳优化模型

综合上述因素和模型,针对具体工程问题采用不同的性能指标,例如以最低碳排放或最低切削温度或两者同时满足为优化目标,建立刀具几何参数低碳优化模型。当以最低碳排放为优化目标、以切削温度等为约束条件时,建立的车削加工刀具几何参数低碳优化模型表示为:

其中:式(22)为机床功率约束,式(23)为切削力约束,式(24)为表面加工质量约束,式(25)为刀具角度约束,式(26)为温度约束。

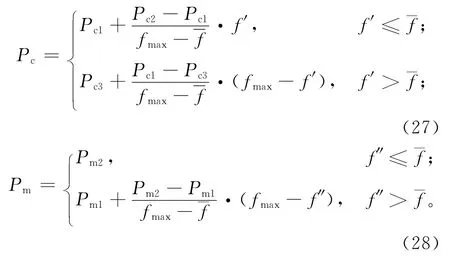

2 车削刀具几何参数低碳模型优化求解

由于自适应遗传算法能根据环境的变化过程发现环境规律和特性,具有较好的全局寻优能力,本文采用该方法求解。针对本文优化问题,对自适应遗传算法交叉和变异概率进行改进,交叉概率Pc、变异概率Pm的表达式分别为:

式中:f′为两个交叉个体中的较大适应度值;f″为变异个体的适应度值;fmax为群体的最大适应度值;¯f为适应度平均值。

3 实例分析

以如图1所示的某数控机床(规格参数如表1)车削加工的轴类零件为例,分析本文模型和方法的应用。

表1 数控机床规格参数

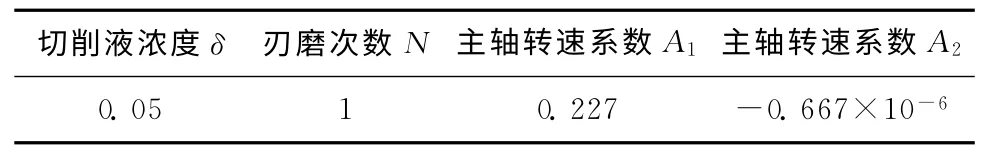

3.1 模型参数确定

工件和加工参数条件如下:工件为45 钢棒,σb=0.637GPa,切削深度ap=1 mm,切削速度v=1.57m/s,进给量f=0.34mm/r,刀具为硬质合金车刀,刀具寿命60min,刃倾角λs=5°,刀具的刀尖圆弧半径rε=0mm,加工表面粗糙度Ra要求不得超过6.4μm,加工时使用切削液。

通过查阅相关资料,单位切削力和相关参数如表2所示,刀具寿命相关参数如表3所示,其他相关系数如表4和表5所示。值得说明的是,表3中KT是与刀具前角和主偏角有关的修正系数。根据相关资料,当刀具材料为硬质合金、高速钢,工件材料为结构碳钢及合金钢、耐热钢、铸铁等,刀具耐用度为60min时,KT取值均为1.0[18],因此本算例中KT=1.0。

表2 单位切削力及相关参数

表3 刀具寿命及切削力系数

表4 碳排放计算相关系数1

表5 碳排放计算相关系数2

通常,不同刀具在切削不同材料工件时,刀具允许切削温度的范围不同。考虑切削温度对加工精度(热变形)和切削液消耗等的影响,本文硬质合金刀具允许的最大切削温度θmax=500 ℃。其他计算切削温度的相关参数如表6和表7所示。

表6 切削温度相关系数1

表7 切削温度相关系数2

3.2 优化计算及结果分析

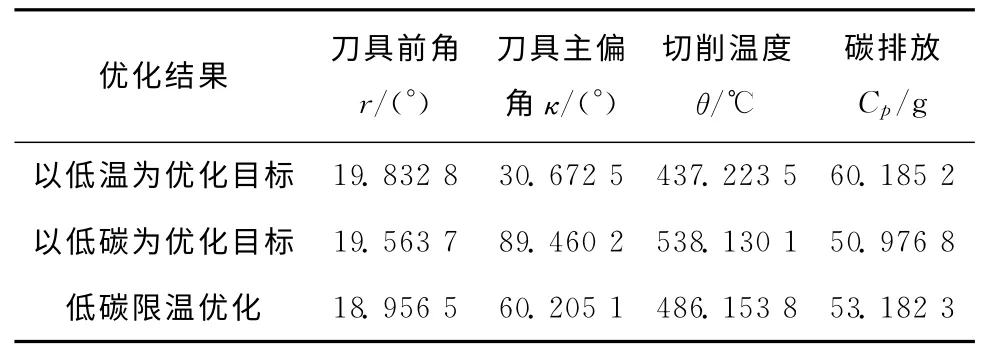

采用交叉及变异概率如式(22)和式(23)所示的自适应遗传算法,式中系数Pc1=0.6,Pc2=0.9,Pc3=0.2,Pm1=0.1,Pm2=0.001。迭代次数选取50,映射精度取10-3,利用MATLAB编程进行优化计算。为对比分析考虑不同性能指标时的最优刀具几何参数,分别以低温(以切削温度最低为优化目标)、低碳(以碳排放最小为优化目标,不考虑切削温度)和低碳限温(以碳排放最小为优化目标、以最高允许切削温度θmax=500 ℃为约束条件)建立优化模型,进行刀具参数的优化选择,其优化结果如表8所示。

表8 实例优化结果

如表8所示,以低温为优化目标时,最优刀具前角为19.832 8°,主偏角为30.672 5°;以低碳为优化目标时,最优刀具前角为19.563 7°,主偏角为89.460 2°;低碳限温时的最优刀具前角为18.956 5°,主偏角为60.205 1°。这一结果表明:当刀具前角增大时,切削刃锋利,切屑变形小,前刀面摩擦减小,产生的热量减少,因此切削温度随前角的增大先降低;当前角过大时,由于刀具楔角变小,刀具散热体积减少,切削温度反而会升高;当主偏角增加时,在背吃刀量不变的条件下主切削刃的工作长度减小,散热面积减小,散热条件变差,因此切削温度上升。在实际加工过程中,取低碳限温时的最优刀具前角20°、主偏角60°作为最优刀具参数。优化前后,刀具参数及其碳排放和车削温度计算结果如表9所示。由表9可知切削温度和碳排放分别降低了17%和12%,从而有助于实现低碳降温加工。

表9 优化前后结果对比分析

4 结束语

本文以刀具前角和主偏角为优化变量,考虑机床主轴、刀具前角、刀具主偏角、最大切削功率、最大切削力、切削温度和加工质量等约束条件,建立了刀具几何参数低碳优化模型,并利用自适应遗传算法进行了优化计算。车削加工阶梯轴实例优化分析表明,优化获得的最优刀具前角和主偏角,使车削过程碳排放和切削温度分别比优化前降低12%和17%。本文可为制造企业优化选择刀具几何参数、降低碳排放提供理论方法支持。在建模中,多工序、多工步的加工工时模型,以及建立切削液、刀具消耗、加工质量、加工效率与切削温度之间的关系模型是需进一步研究的问题。此外,除切削温度外,工序成本等因素也是刀具几何参数低碳优化模型中需进一步考虑的因素。

[1]International Energy Agency.Tracking industrial energy efficiency and CO2emissions[EB/OL].[2014-10-15].http://www.global-greenhouse-warming.com/industry-CO2-emissions.html.

[2]TANG Renzhong,JIA Shun,LYU Jingxiang.Activity-based carbon-computing method for manufacturing process[J].Journal of Mechanical &Electrical Engineering,2011,28(6):639-644(in Chinese).[唐任仲,贾 顺,吕景祥.基于活动的产品车间制造过程碳排量计算方法[J].机电工程,2011,28(6):639-644.]

[3]LI Dongru.Prospect and development of green manufacturing technology in China[J].Mechanical Engineering Trends,2014(4):6-12(in Chinese).[李冬茹.中国绿色制造技术发展与展望[J].机械工程导报,2014(4):6-12.]

[4]SHINOZUKA J,OBIKAWA T,SHIRAKASHI T.Chip breaking analysis from the viewpoint of the optimum cutting too geometry design[J].Journal of Materials Processing Technology,1996,62(4):345-351.

[5]CAO Huajun,LI Hongcheng,DU Yanbin,et al.Current situation and development trend of low-carbon manufacturing[J].Aeronautical Manufacturing Technology,2012(9):26-31(in Chinese).[曹华军,李洪丞,杜彦斌,等.低碳制造研究现状、发展趋势及挑战[J].航空制造技术,2012(9):26-31.]

[6]SONG J S,LEE K M.Development of a low-carbon product design system based on embedded GHG emissions[J].Resources,Conservation and Recycling,2010,54(9):547-556.

[7]AMETA G,MANI M,RACHURI S.Carbon weight analysis for machining operation and allocation for redesign[J].International Journal of Sustainable Engineering,2009,2(4):241-251.

[8]SUN Liangfeng,QIU Lemiao,ZHANG Shuyou,et al.Hierarchical model for carbon emissions of complex equipment for low-carbon design[J].Computer Integrated Manufacturing Systems,2012,18(11):2381-2390(in Chinese).[孙良峰,裘乐淼,张树有,等.面向低碳设计的复杂装备碳排放分层递阶模型[J].计算机集成制造系统,2012,18(11):2381-2390.]

[9]LI Xianguang,LI Congbo,LIU Fei,et al.Modeling and quantization methods for carbon emission in manufacturing processes of machine tools based on Petri net[J].Computer Integrated Manufacturing Systems,2012,18(12):2723-2735(in Chinese).[李先广,李聪波,刘 飞,等.基于Petri网的机床制造过程碳排放建模与量化方法[J].计算机集成制造系统,2012,18(12):2723-2735.]

[10]LI Congbo,CUI Longguo,LIU Fei,et al.Multi-objective NC machining parameters optimization model for high efficiency and low carbon[J].Journal of Mechanical Engineering,2013,49(9):87-96(in Chinese).[李聪波,崔龙国,刘飞,等.面向高效低碳的数控加工参数多目标优化模型[J].机械工程学报,2013,49(9):87-96.]

[11]WU Wenge,XIN Zhijie.Principles of metal cutting and cutting tools[M].Beijing:National Defence Industry Press,2009(in Chinese).[武文革,辛志杰.金属切削原理及刀具[M].北京:国防工业出版社,2009.]

[12]XU Zongjun,LIU Fei,DAN Bin.Energy characteristics of maching systems and its application[M].Beijing:China Machine Press,1995(in Chinese).[徐宗俊,刘 飞,但 斌.机械加工系统能量特性及其应用[M].北京:机械工业出版社,1995.]

[13]HU Shaohua,LIU Fei,HE Yan,et al.No-load energy parameter characteristics of computerized numerical control machine tool main transmission system[J].Computer Integrated Manufacturing Systems,2012,18(2):326-331(in Chinese).[胡韶华,刘 飞,何 彦,等.数控机床变频主传动系统的空载能量参数特性研究[J].计算机集成制造系统,2012,18(2):326-331.]

[14]SAGLAM H,UNSAEAR F,YALDIZ S.Investigation of the effect of rake angel and approaching angle on main cutting force and tool tip temperature[J].International Journal of Machine Tools &Manufacture,2006,46(2):1-10.

[15]RAJEMI M F,MATIVENGA P T,ARAMCHROEN A.Sustainable machining:Selection of optimum turning conditions based on minimum energy considerations[J].Manufacturing Technology,2011,60(1):145-148.

[16]China National Institute of Standardization.Enterprise greenhouse gas accounting and reporting[M].Beijing:China Quality Inspection Press,2011(in Chinese).[中国标准化研究院.企业温室气体核算与报告[M].北京:中国质检出版社,2011.]

[17]LI Huiyun.Investigation on cutting temperatures in metal cutting process[J].Journal of Hebei Institute of Mechano-electric Engineering,1996,3(2):35-39(in Chinese).[李惠云.关于切削温度理论计算公式的探讨[J].河北机电学院学报,1996,3(2):35-39.]

[18]YANG Shuzi.Mechanical process engineer handbook[M].Beijing:China Machine Press,2011(in Chinese).[杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2011.]