联鑫酸性烧结矿提高产量的生产实践

吴从方, 谢高峰

(盐城市联鑫钢铁有限公司,江苏 盐城 224145)

引 言

盐城市联鑫钢铁有限公司(以下简称“联鑫钢铁”)的炼铁原料结构是:碱性烧结矿、酸性烧结矿、块矿。酸性烧结矿用1#烧结机生产,因产量低而造成高炉消耗外购块矿比例较高,生矿消耗高导致高炉燃料比高;因此提高烧结厂酸性烧结矿的产量是急需解决的问题。

生产酸性烧结矿存在普遍问题是:利用系数低、固体燃料消耗高、烧结矿强度差、大于40 mm粒级多,烧结矿亚铁高。联鑫钢铁1#烧结机前期生产酸性烧结矿也存在类似问题。

1 烧结机工艺

1.1 工艺参数

所有物料通过圆盘给料机和电子皮带秤按规定配比例配加。一次混合机采水管打眼加水,加水量达到要求水量的80%~90%;二混采用的也是在水管上打眼加水方式;混合仓满仓可容150吨。布料方式采用圆辊加九辊布料,混合料布料前先用10~20 mm的铺底料铺底,铺底料厚度50~80 mm,烧结机台车规格为2.0 m×3.0 m×0.8 m,点火用混合(高炉+围炉)煤气;烧结矿经冷却段之后,进入单辊破碎机破碎。破碎后的烧结矿经冷筛筛分处理。分别筛出铺底料和返矿,成品烧结矿再经过颚式破碎机破碎之后送高炉矿槽。

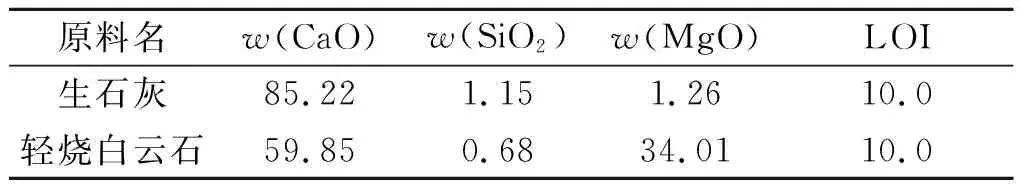

生石灰、轻烧白云石粉没有通过消化器消化,直接配干灰。生石灰、轻烧白云石的质量情况如表1所示。

表1 生石灰、轻烧白云石的质量情况/%

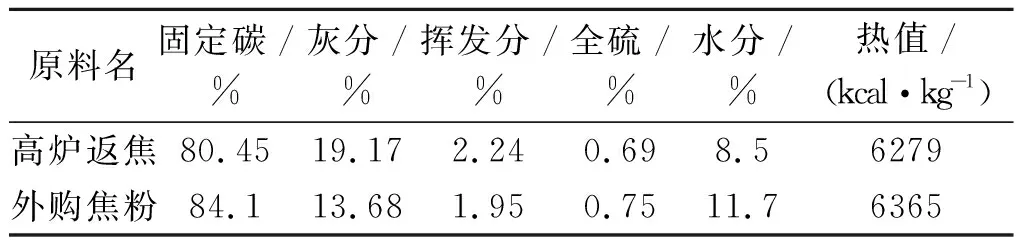

固体燃料消耗由高炉返焦粉和外购焦粉组成,其主要质量情况如表2所示。

表2 高炉返焦粉和外购焦粉组成的质量情况

循环返矿为本烧结机冷筛整粒产生的小于5 mm的冷返矿。

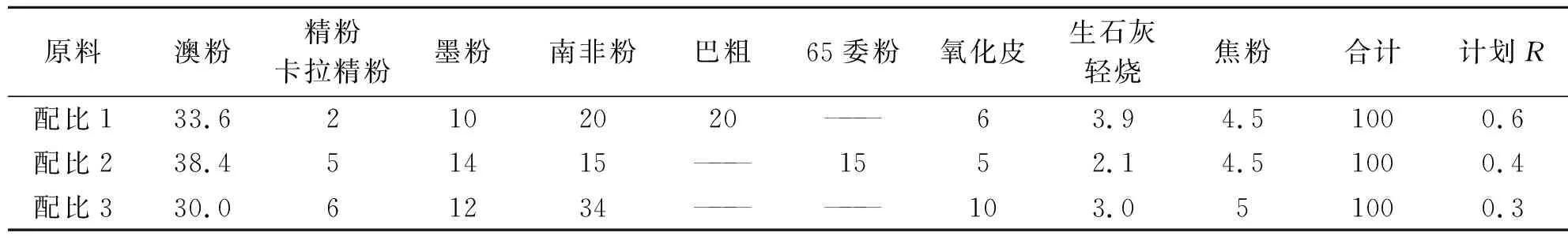

酸性烧结矿生产时的主要原料配比如表3所示。

表3 1#烧结机主要原料配比

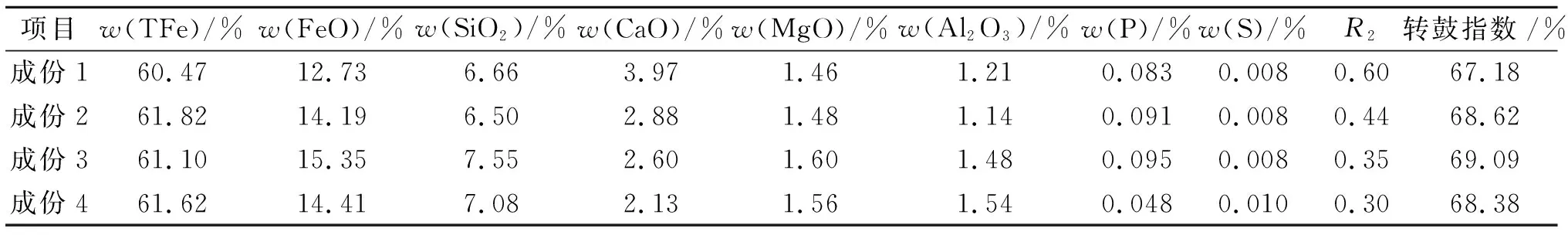

酸性烧结矿的主要成分如表4所示。

表4 烧结矿的主要成分及转鼓指数

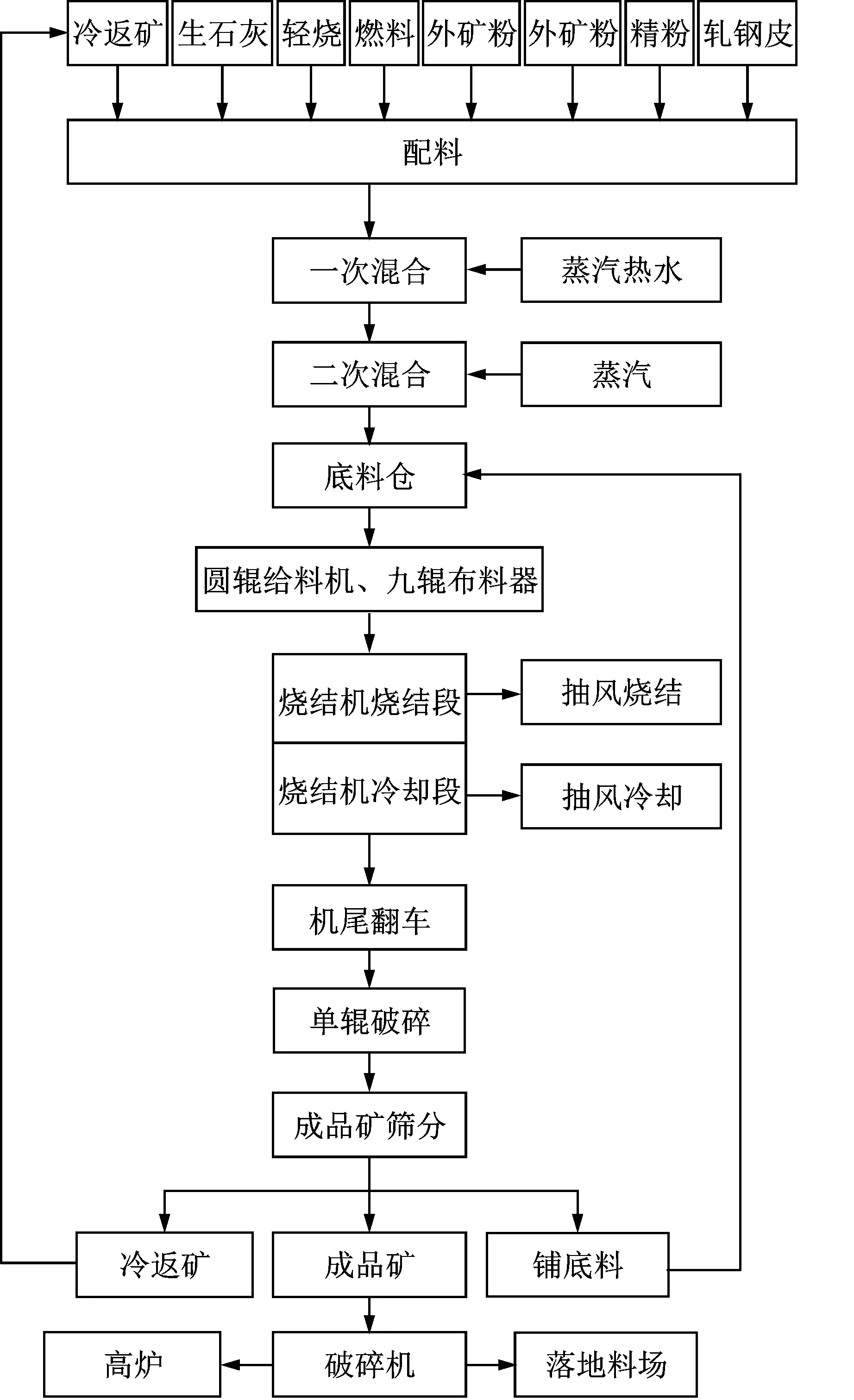

1.2 生产工艺流程

联鑫钢铁1#烧结机生产工艺流程如图1所示。

图1 1#烧结机生产工艺流程

2 技术改造

2.1 配料室加水改造

2.1.1 生石灰加水消化打水

生产酸性烧结矿虽然生石灰(轻烧白云石粉)的配量少(配比2%~3.5%),但是提前消化很重要。技术改造前,生石灰(轻烧白云石粉)在混合圆筒内消化,常出现生石灰被包裹的现象;技术改造后,生石灰大部分在配料皮带上消化,消化效果较好,混合料基本看不到“白点”。改造方法:1)用分料器在配料皮带的矿料上扒开一条沟,从生石灰小皮带上下来的生石灰下在沟内;2)在生石灰下落点前方约2m和4m处加雾化喷头;3)在第二喷头后设置收料器,其目的是将分开的料收回并将生石灰覆盖。

2.1.2 除尘灰

除尘灰粒度细,亲水性差,不易混匀,酸烧使用对透气性影响较大,因此把除尘灰用汽车运输到碱烧的一次配料与高炉返矿及炼铁污泥进行混匀作为碱烧的混合料掺入一次配比。

2.1.3 返矿的润湿

返矿的占比较大且湿容量也大,但返矿含水量很少,返矿颗粒表面和空隙中如果含水相关太大,会造成以返矿为核形成球,在烧结过程中发生炸裂,影响烧结透气性。干返矿给混合料水分的控制常产生误导。所以返矿的提前润湿对烧结很重要。

2.2 提高水温

水分子的活性度因水的温度而变化。水温越高,水分子活跃性越大,水分子的活跃性越大,越利于物料的润湿。技术改造后先将蒸汽通入水槽中将待用水加热,一混的水温可达到80 ℃以上。生产实践表明,使用一定温度的热水比使用常温水烧结效果明显提升。

2.3 提高混合料料温

混合料的料温对烧结生产是相当重要的,经验证明,烧结混合料的料温每提高10 ℃,可以降低燃料消耗1 kg/t矿,混合料温度偏低(低于露点温度)有可能形成“过湿”,影响烧结透气性。大多数烧结厂提高混合料料温的方法是在机头混合料仓(小矿槽)里通蒸汽。但是通蒸汽的位置不同,热交换和热利用效果相差较大。

联鑫钢铁技术改造后根据物料的运动状态和热交换速度,在最合适的地方进行料温提高。1)配料加热水消解生石灰(轻烧白云石粉)和返矿加热水润湿;2)一混加热水混匀提高料温;3)二混直接通蒸汽提高料温;4)小矿槽通入蒸汽提高料温。通过以上措施混合料的料温比改造前提高了20 ℃以上,现在一般能稳定控制在65 ℃以上。

2.4 使用合理的燃料结构

虽然联鑫钢铁采购了一定量的朝鲜无烟煤,但是为了满足酸性烧结需要足够的热量,因此酸性烧结生产只使用焦粉作为燃料。朝鲜无烟煤在碱烧生产中配加一定比例,有一定的性价比。可以降低碱性烧结矿燃料成本,同时改善其烧结性能。

2.5 关键岗位的控制

生产酸烧矿与生产碱性烧结矿比混合料的湿容量明显变差,对水分的敏感度明显增高。因此在操作上,要求主控和看火工做到配合默契。看火工要时刻控制好机尾断面的红层质量,要根据红层形状来调整小活页门和圆辊的转速,要充分发挥多辊的偏析作用,确保料层透气性均匀,做到均质烧结。

关键岗位要严格按照“四控、四稳、一平衡”的操作要求控制好烧结机。

1) “四控”要求:一控制好终点温度和位置;二控制好大烟道温度;三控制好主管负压;四控制好小料仓的料位。

2) “四稳”要求:一稳配比,二稳上料量,三稳水分,四稳机速。烧结时如果这4个方面稳定不了,就会造成烧结控制紊乱。

3) “一平衡”要求:就是指返矿平衡。对烧结来说,返矿平衡特别重要。返矿的主要作用有两个,一是提高料层的透气性,二是“返矿是液相生成的先导”,返矿量过高,说明结块差,烧结能耗高;返矿量过低,又会影响料层透气性和烧结结块,引起烧结恶性循环。因此,确保一定的返矿量和返矿平衡是实现烧结稳定的基础。

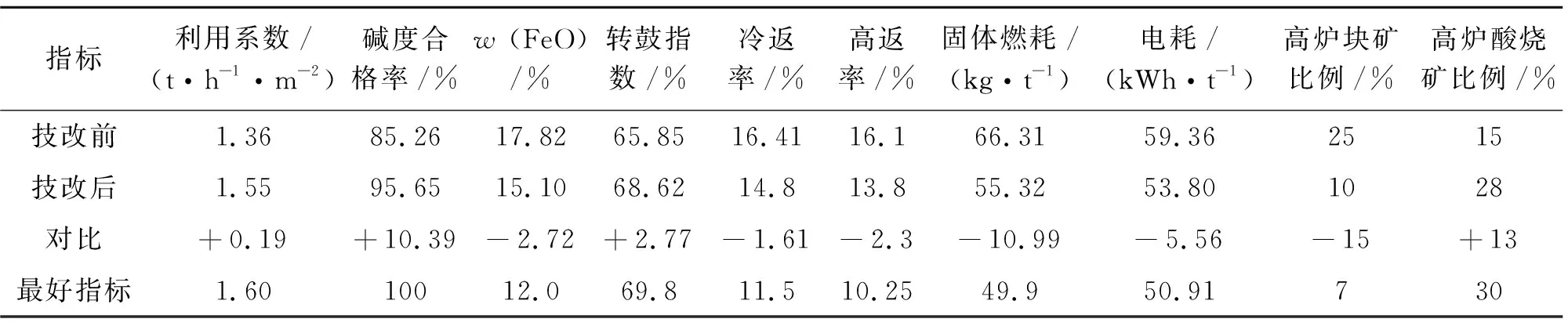

2.6 改造效果

通过以上各项技术改造,1#烧结机生产酸性烧结矿的烧结料层厚度可由原来的500 mm提高到600 mm,烧结机利用系数得到较大提高;固体燃料消耗有所降低,烧结矿的加工成本降幅明显,技术改造后的主要技术指标与改造前的对比表如表5所示。

表5 技术改造前后1#烧结机的主要指标及高炉块矿比例

3 结束语

(1) 联鑫烧结在原、燃料条件不变的情况下,通过以上技术改造,酸性烧结矿日产量大幅度提高,利用系数比改造前提高0.19 t/(h·m2),最好时达到1.6 t/(h·m2)。

(2) 为高炉增加熟料率创造了条件,高炉块矿比例由24%降至7%,酸性烧结矿比例提高到25~30%,熟料率达到93%。

(3) 高炉燃料比由540.2 kg/t降到520.38 kg/t;高炉的燃料成本降低约28.71元/吨铁。

(4) 在现有的原、燃料条件下,通过探索生产R=0.3倍的酸性烧结矿是可行的,主要控制参数如下:将烧结机料层厚度控制在550~600 mm,烧结段负压控制在14.0~16.0 kPa,水分控制在7.5%±0.5%,w(FeO)控制在12%~15%,烧结矿强度可满足高炉需求。