国产宽厚板轧机工程设计特点研究与分析

薛春江, 张 巍, 朱燕玉

(1.内蒙古科技大学,内蒙古 包头 014010; 2.包头钢铁职业技术学院,内蒙古 包头 014010)

引 言

目前中国已建宽厚板轧机已多达78套,总设计产能达9242万吨[1],中国已成为名副其实的宽厚板生产大国;工艺设备从最初的整体引进到关键技术和设备引进,再到合作制造,直至完全国产化,目前在3800 mm以下的宽厚板生产线已实现工艺、设备的全部国产化,中国正在成为宽厚板强国。本文以一条3000 mm宽厚板生产线为例,从工程设计角度对国产宽厚板轧机工程设计的特点进行了研究和分析。

1 工艺设计

1.1 生产规模与产品纲领

该3000 mm宽厚板工程采用双机架四辊可逆轧机的布置形式。

宽厚板车间的整体工程分两期实施,其中第一期完成从加热、轧制到剪切的主生产线建设,建成单机架轧机,达到90×104t/a生产规模。第二期增建1座蓄热式加热炉、1架粗轧机、1座滚盘式冷床及1条剪切线,达到120×104t/a生产规模。

主要生产品种为:普通碳素结构钢板、优质碳素结构钢板、低合金结构钢板、船板、桥梁板及压力容器板等。

产品规格:(6~50)mm×(1500~2800)mm×(6000~12000)mm;

坯料规格:厚度:160, 200, 250 mm;

宽度:1050~1600 mm;

长度:1800~2800 mm。

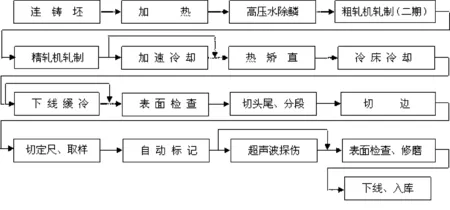

1.2 生产工艺流程

宽厚板生产工艺流程如图1所示。

图1 国产3000 mm宽厚板生产线工艺流程图

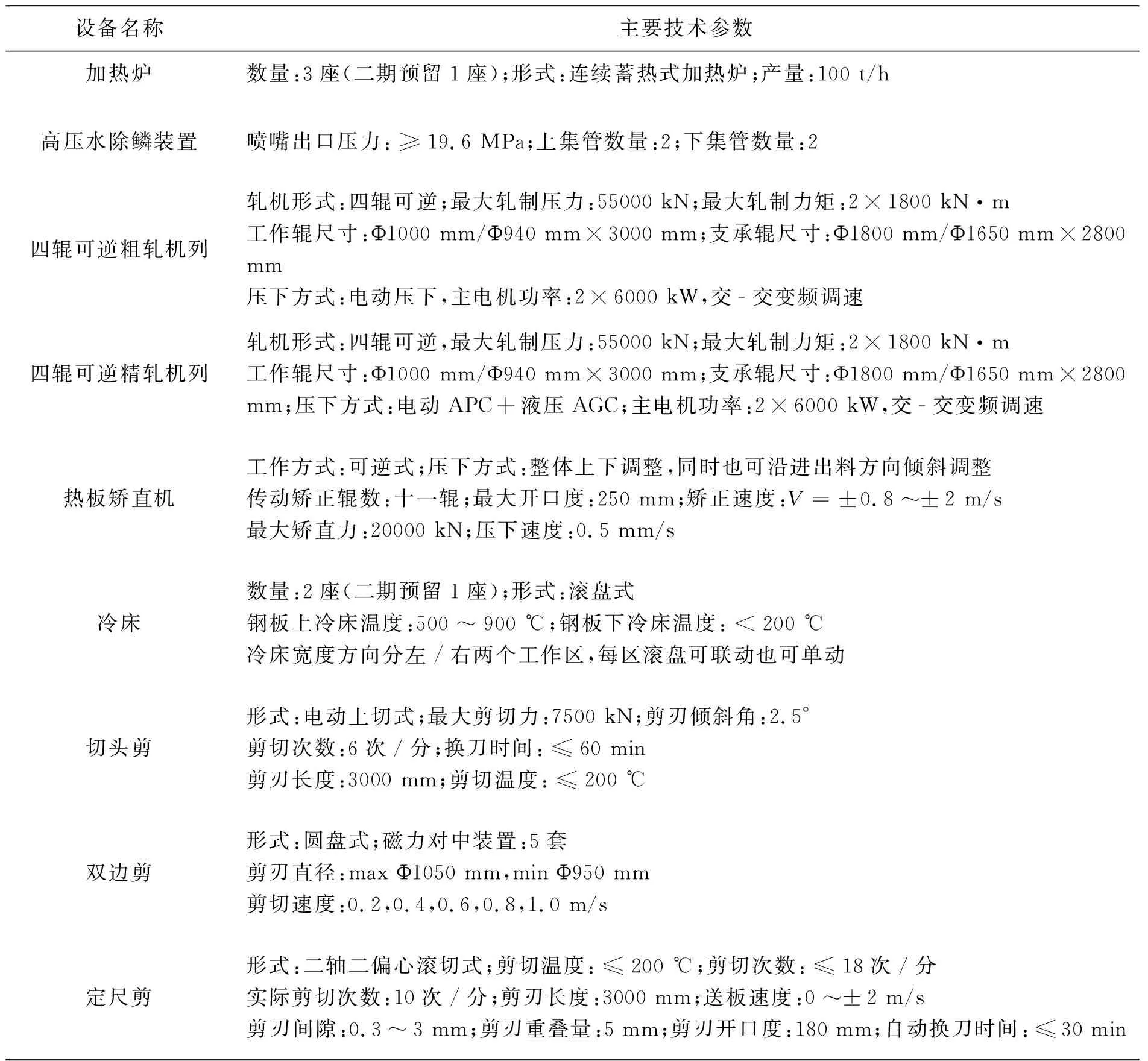

1.3 主要工艺设备选型

主要工艺设备选择的原则是技术成熟、可靠、先进、适用,能够满足产品方案中产品品种规格和生产规模的要求,全部采用国内现代化宽厚板生产设备方面的优秀成果,在保证产品的质量、精度及性能的同时,有效地控制设备造价,降低项目投资。

2 工程设计

2.1 设计分交

该国产3000 mm宽厚板工程由国内知名工程技术公司承担工艺集成与工厂设计工作,全线关键设备如加热炉、轧机、矫直机及剪切线等均选择国内技术实力雄厚的生产企业设计、制造。轧线主辅传动系统、自动化等控制系统也均委托国内业绩丰厚的科研院所承担。整条生产线机械设备、电气控制系统等供货单位多达15家。

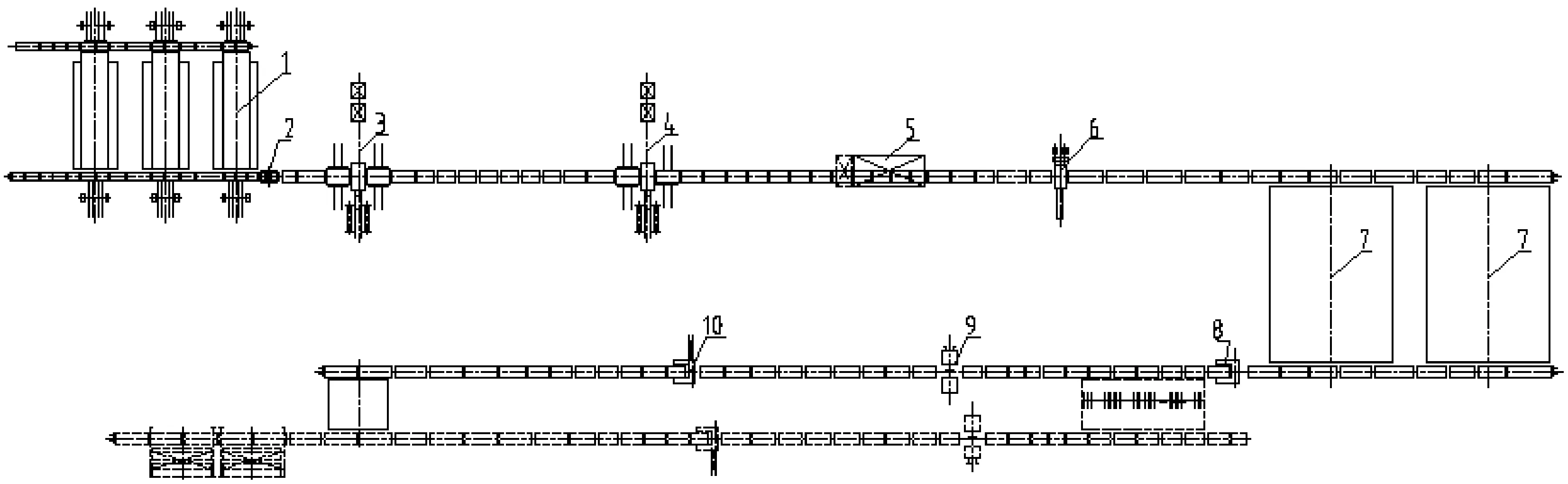

2.2 平面布置

根据产品方案和生产工艺流程的合理性、所选用设备的组成和台数等,结合现有场地的实际情况,在满足工艺流程合理、组织生产方便以及考虑将来发展的原则下确定了该宽厚板生产线的平面布置,如图2所示。

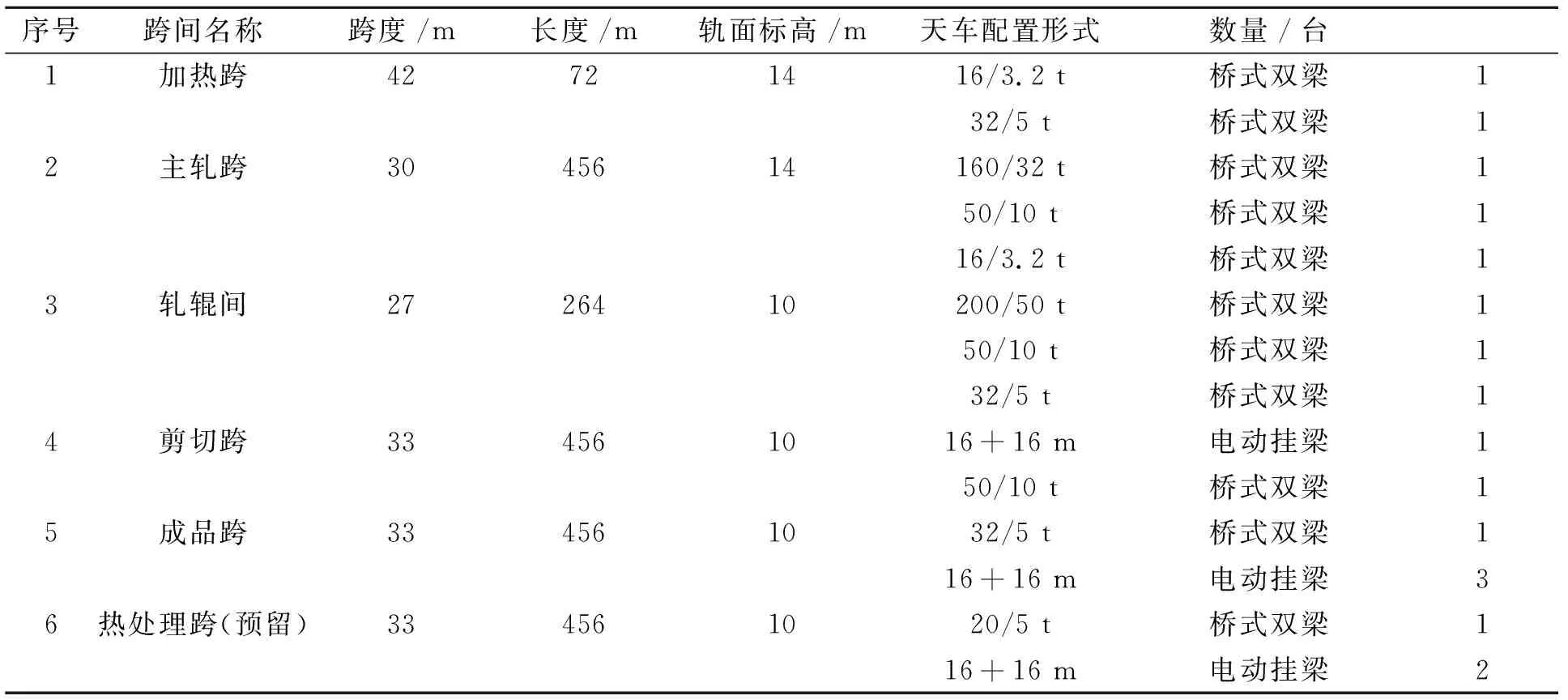

该生产线采用折返布置的方式,整个宽厚板车间由6跨组成。各跨间组成参数如表2所示。

表1 3000 mm宽厚板生产线主要工艺设备选型

1.加热炉;2.高压水除鳞机;3.四辊可逆粗轧机;4.四辊可逆精轧机;5.加速冷却装置;6.热板矫直机;7.滚盘式冷床;8.切头剪;9.双边剪;10.滚切式定尺剪图2 国产3000 mm宽厚板生产线平面布置图

序号跨间名称跨度/m长度/m轨面标高/m天车配置形式数量/台1加热跨42721416/3.2 t桥式双梁132/5 t桥式双梁12主轧跨3045614160/32 t桥式双梁150/10 t桥式双梁116/3.2 t桥式双梁13轧辊间2726410200/50 t桥式双梁150/10 t桥式双梁132/5 t桥式双梁14剪切跨334561016+16 m电动挂梁150/10 t桥式双梁15成品跨334561032/5 t桥式双梁116+16 m电动挂梁36热处理跨(预留)334561020/5 t桥式双梁116+16 m电动挂梁2

2.3 土建设计

对于宽厚板生产线主体工程的土建设计主要包括主厂房设计和设备基础设计两部分内容。

(1) 主厂房设计

由于宽厚板生产线设备重量和体积都比较庞大,而且产品占地面积也比较大,因此现代化的宽厚板车间主要采用大跨度、大柱距的钢结构形式。有的项目出于降低投资考虑也有采用钢结构+混凝土混合柱网形式的,即部分跨间采用钢结构形式,部分跨间采用混凝土结构形式。纯混凝土结构的宽厚板主厂房现在基本上不再建设。

柱间支撑的设计尽量考虑为门形支撑,以便为今后的生产使用留出空间。

冷床处由于跨度大,吊车梁高度大。吊车梁的底部距离冷床操作面较近,长期受热烘烤,设计时需考虑隔热措施。

主轧跨一般设置有1台大吨位天车用于轧机支承辊装配的吊运,这台天车的重载工作范围没有必要设计为车间全长。在设计时考虑重载工作范围,范围之外允许空载通过,通过电气控制手段加以实现,这样可以有效降低厂房投资。

(2)设备基础设计

宽厚板生产线设备重量大,设备基础载荷大,形式复杂。在接收到设备供货商的资料时应认真消化,核查资料的深度是否满足设计需要;同时对于存在多家供货商的情况应明确各供货商的供货范围,并对多方衔接之处存在干涉、冲突的部分提出处理方案并及时与相关各方沟通协调。

认真组织主体工艺专业与各辅助专业综合规划工厂各种介质管沟的走向。对设计过程中产生的变化、调整等及时进行更新。

加热炉和冷床部位由于长期受热烘烤,故其设备基础均宜采用耐热混凝土。

2.4 公辅设施设计

宽厚板生产线的公辅设施主要包括给排水设施、供配电设施、热力设施、采暖通风设施及环保设施等;其中轧线水、电耗量比较大,给排水设施和供配电设施的设计内容较多,占投资比例也比较大。在设计时务必对介质耗量、种类、使用制度及要求等把握准确,在进行详细设计计算的基础上认真核实制造厂提供的能源介质资料,同时对比已建类似工程的实际数据,确保公辅系统配置合理、避免浪费。

2.5 主要工程设计特点

(1)在设计中考虑预留粗轧机,先建设精轧机。这样可以在加热炉与轧机之间留出足够的距离组织生产。还可以把ACC一步到位,有利于实现钢板的有效控制冷却。同时精轧机配置有液压AGC系统控制轧件厚度、工作辊弯辊(WRB)系统控制板型,有利于保证钢板的尺寸精度和综合性能[2]。

(2)预留粗轧机设备基础一次设计完成,采用过渡辊道进行填充。为了充分利用粗轧机设备基础,过渡辊道采用传动电机交替布置的方式[3],将来只要把过渡辊道及其地脚螺栓拆除即可建设粗轧机。

(3)采用钢结构+混凝土混合柱网结构形式,在满足使用的前提下有效降低厂房投资。

(4)主轧跨160/32 t天车采用限位运行,建设投资得到有效控制。

(5)冲渣沟人行走道上方设置钢结构挡渣板,简单、实用、施工方便。

3 结束语

该国产3000 mm宽厚板生产线从设计到投产历时15个月,一期项目总投资约6.8亿元。业主采用平行发包的模式,在设计单位、设备供货商和施工单位的选择上精益求精,主次分明,在确保工程质量的前提下有效地控制了工程投资。

作为一条完全国产化的宽厚板生产线,其工程设计从方案制定、工艺设计、设备选型及工艺布置等多个方面入手,为生产高质量的产品提供了可靠的保证;物流设计高效、简捷,有效提升了生产效率,减少运行成本。该项目投产以来,设备运行稳定、可靠,物流顺畅,产品各项指标均达到国家及行业相关标准要求。