卧式差温炉的智能改造研究

陈先锋, 堵治君, 徐 进, 蒋 超

(江苏共昌轧辊股份有限公司,江苏 宜兴 214253)

引 言

差温炉是轧辊差温热处理最重要的设备,轧辊通过差温热处理,可以有效地优化组织分布,细化晶粒,从而改善应力状态。其工作原理为:将轧辊置于差温炉内,加热源采用天然气,由亚高速火嘴喷出火焰对辊身表层进行快速加热,短时间内达到规定的加热温度,使得轧辊表层产生一定深度的奥氏体层而轧辊心部温度仍保持在相变点以下,然后进行喷雾水淬,从而使轧辊表层获得高硬度的金属组织。差温炉较多应用于支撑辊的热处理,但随着现代轧机向高精度、自动化及优质板形控制的发展,高速钢等材质轧辊也逐渐开始推广使用差温热处理,主要因为高速钢轧辊原先使用的电阻炉整体加热为使工作层表面获得一定的硬度,需升温至1100 ℃左右,但其心部(及辊颈)由于是球墨铸铁材质,该温度下容易产生组织转变和严重氧化及形变,而差温炉只针对轧辊辊身进行快速升温,心部温度仍然很低,通过工艺控制,不会对心部带来任何不利影响,从而逐渐被推广使用。一般传统的差温炉设备炉体采用端盖固定、两个半圆形开合式炉壳结构,由于炉膛容积基本固定不变,给不同尺寸规格轧辊差温热处理带来很多质量问题;比如,对小规格的轧辊差温处理时,辊颈部位同时在炉膛内进行快速加热,后期的水淬极易造成轧辊托肩掉肉和辊颈断裂。针对以上问题,对卧式差温炉进行分析、工艺设计和设备智能改造,从而解决实际应用中的问题。

1 改造设计参数和工艺制度

1.1 技术参数

轧辊辊身加热温度(阈值):1150 ℃;

炉膛最高温升(阈值):1300 ℃;

轧辊辊身升温速率:>300 ℃/h(升温范围:650~1150 ℃);

轧辊规格:a)辊身直径为1000~1800 mm可选,b)辊身长度为1200~2800 mm可调;

控温方式:3点光学控温+3点热电偶控温+6点炉温记录;

加热源:天然气,热值35590 kJ/m3;

轧辊装载量(阈值):100 t;

炉温均匀性控制:≤±5 ℃。

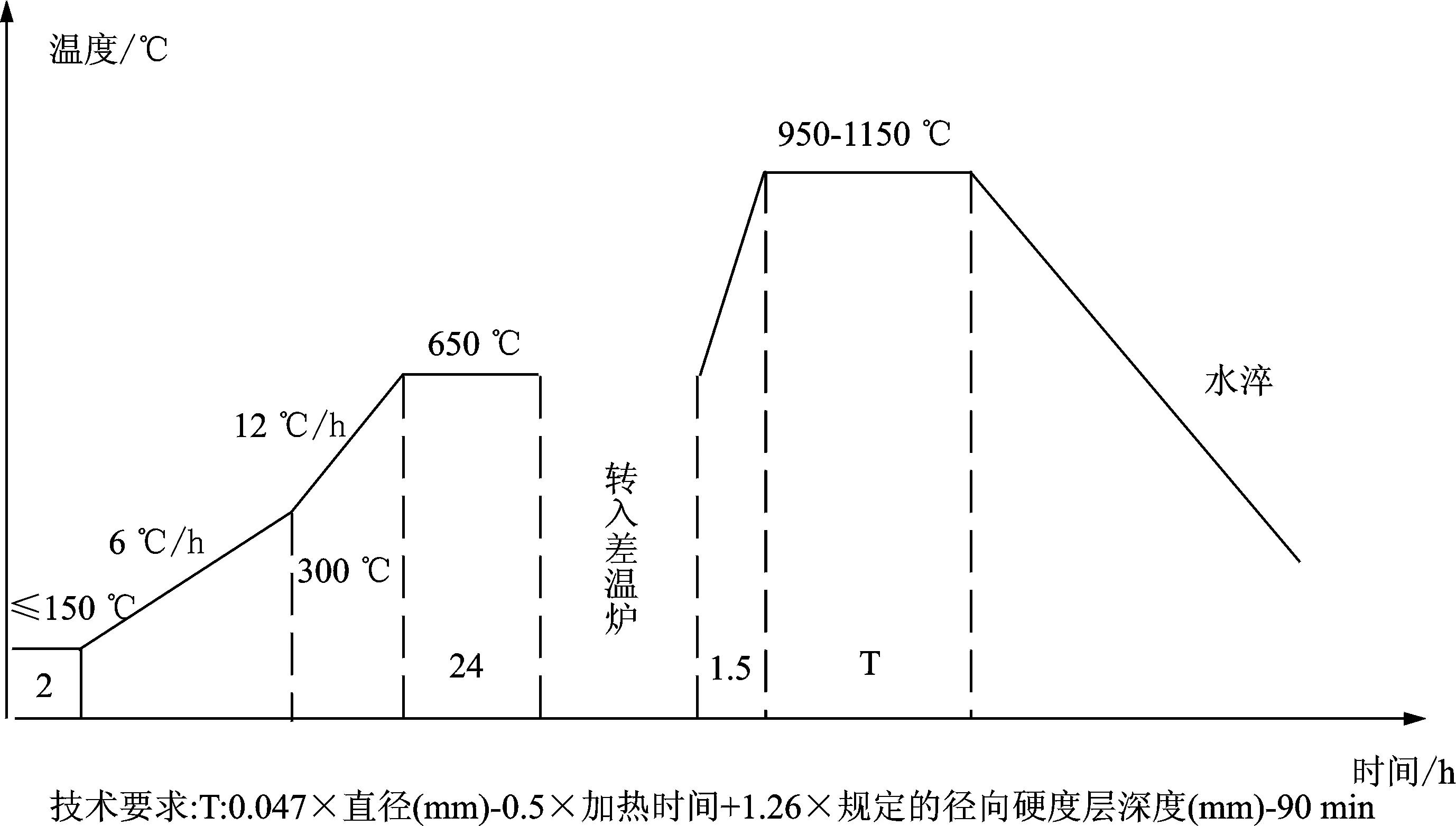

1.2 升温控制工艺

某材质轧辊差温热处理升温控制工艺曲线如图1所示。

图1 某材质轧辊差温热处理升温控制工艺曲线

2 差温炉改造

2.1 本体改造设计方案

2.1.1 移动端盖的设计

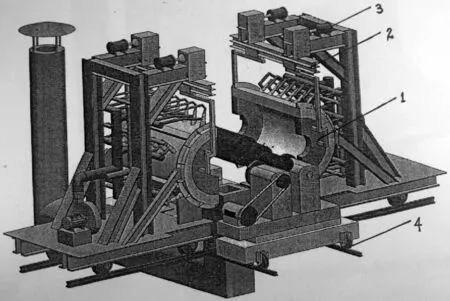

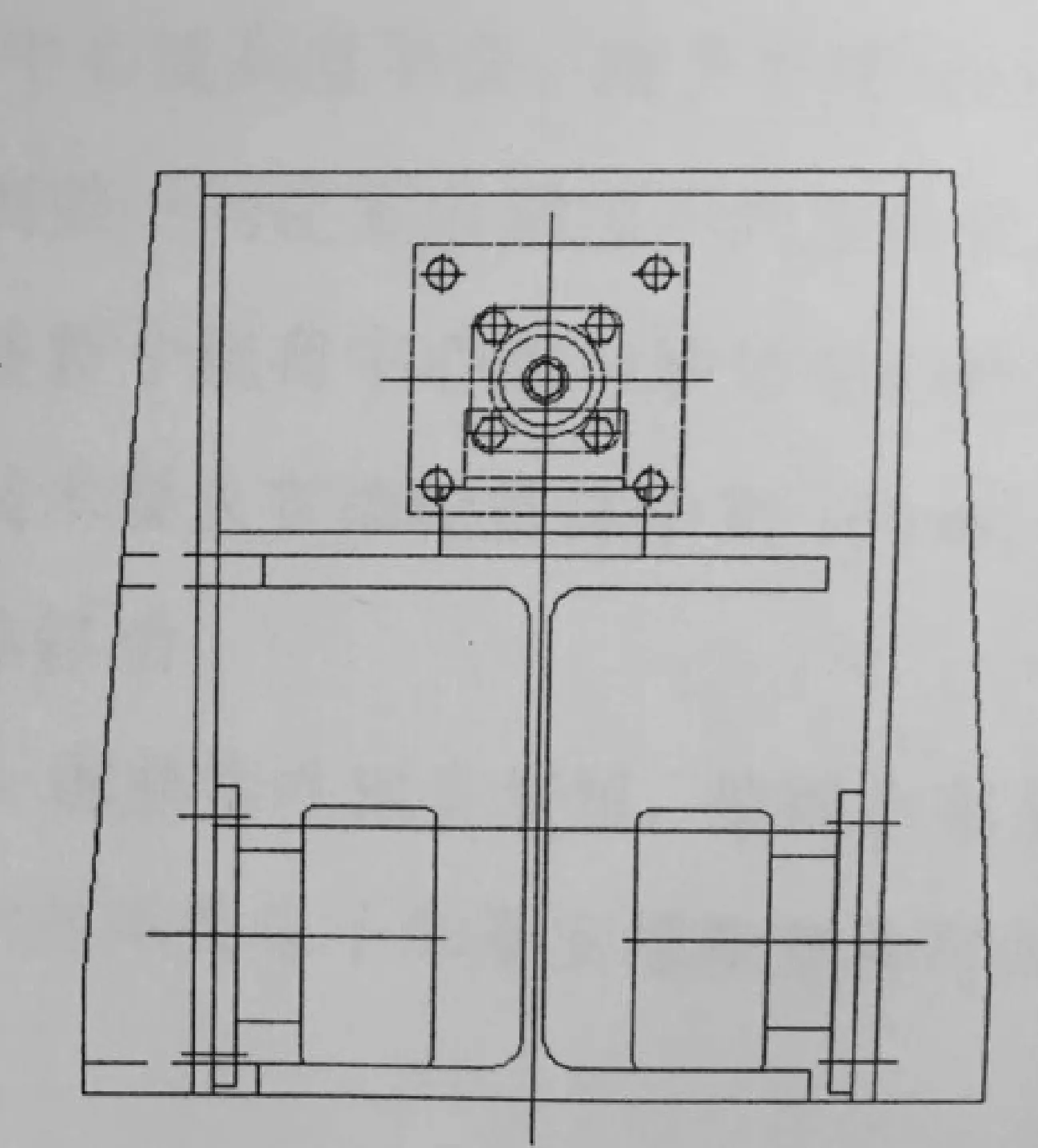

移动端盖的设计主要是通过对炉膛“容积”的调节从而满足不同规格尺寸(主要是辊身长度)轧辊的差温热处理需要。整体结构如图2所示。

1.移动端盖;2. 端盖吊挂轨道;3.电动推杆;4.支撑架图2 差温炉本体改造效果图

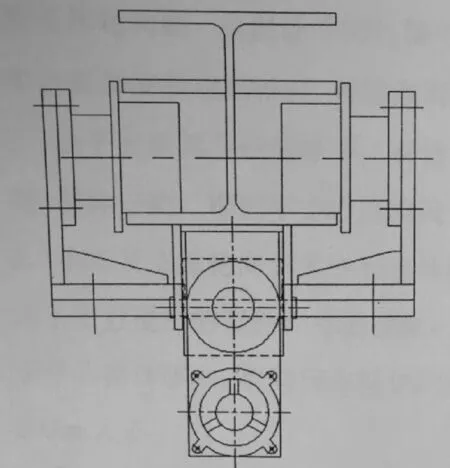

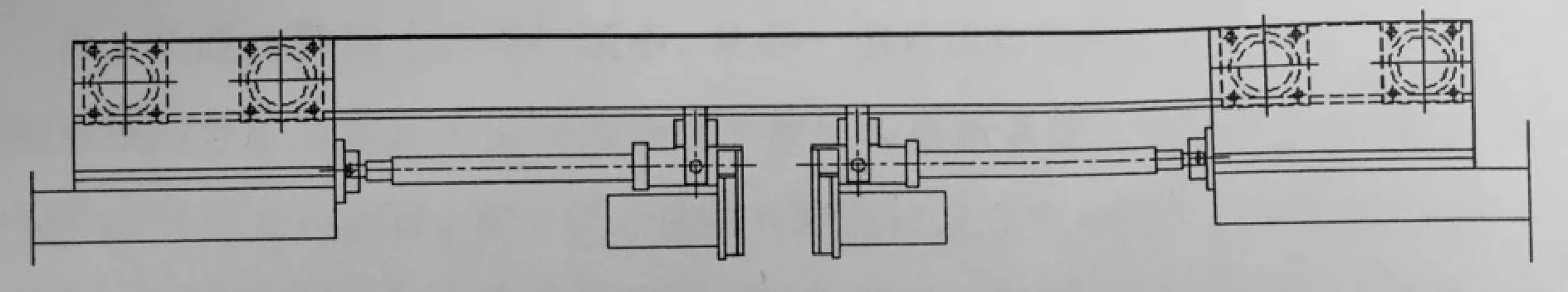

炉体端盖设计为固定部分和可移动部分。固定部分与炉体相连,内衬为锆纤维隔热模块。炉膛端盖共分为4个部分,由工字钢联接吊挂在横梁上;每个工字钢一端用螺栓锚固四个小轮(结构图如图3所示)吊挂在轨道上,小轮可以在轨道上来回行走,通过电动推杆的拉伸、收缩来实现移动端盖沿炉膛轴向的移动,从而改变炉膛长度方向的尺寸。每个轨道上设置一套有4个小轮及钢板组成的行走机构(如图4所示),另一端联接1个气缸,通过气缸的收缩拉伸可以实现行走机构在支撑架上的移动,使得端盖与炉体脱开,减小了摩擦阻力。

图3 移动端盖固接图

图4 行走机构

在炉体开启的状态下,支架上的4个气缸通过拉伸作用将四轮行走机构连同轨道沿炉体径向方向推出约400 mm,从而使工字钢以及与之联接的炉体移动端盖一起沿炉子径向移动约400 mm,实现了端盖与炉体的“脱开”。然后,电动推杆进行收缩动作(结构图如图5所示),驱动与之相连的小轮,使其在轨道上沿炉子轴向由两侧向中心移动各450 mm。此动作完成之后,气缸收缩,使移动端盖与炉膛压紧,炉体闭合,完成整个炉膛的“变容积”过程。此外,设计制造了3套辊颈挡圈,分别为300,400,500 mm,根据不同规格轧辊需求,可更换固装在移动端盖上。此移动端盖配置一套自动控制系统,运行平稳,定位准确,可满足不同规格轧辊差温热处理的需求。

图5 电动推杆结构图

2.1.2 支撑轮结构改造设计

轧辊放置在由立柱支撑的两个支撑轮上,支撑轮可以实现三维移动,其中心距根据辊颈的变化进行调整。轧辊在支撑轮的带动下以单边驱动方式旋转并定时换向,支撑轮及传动系统坐落在以电动丝杠为动力源的V型滑道上,可以方便地调整支撑轮间距,以保证不同轧辊中心线高度不变。轧辊支撑旋转系统每一侧支撑平台底部安装电动推杆,可轴向调整不同位置以适应不同工件长度尺寸的要求。

2.2 温度自动控制系统软件改造方案

2.2.1 系统组成

炉体分为6个测温区域,设置9支铂铑-铂热电偶,通过高温陶瓷套安装于两侧炉壳上,主要用于温度测定,数据传至上位机人机界面,用于操作工对各区升温情况进行实时监控。炉体控温采用的是英国LAND LMG 1-0光学测温仪、智能温度调节仪、西门子S7-300可编程控制器、研华工控机、组态王控制软件、亚高速调温自控火嘴系统组成的闭环控制系统,采用三区六点式控温(每区各排布1个热电偶和1个光学温控仪),按预设的热处理工艺曲线要求自动控制调节炉内的温度。

2.2.2 控制方案

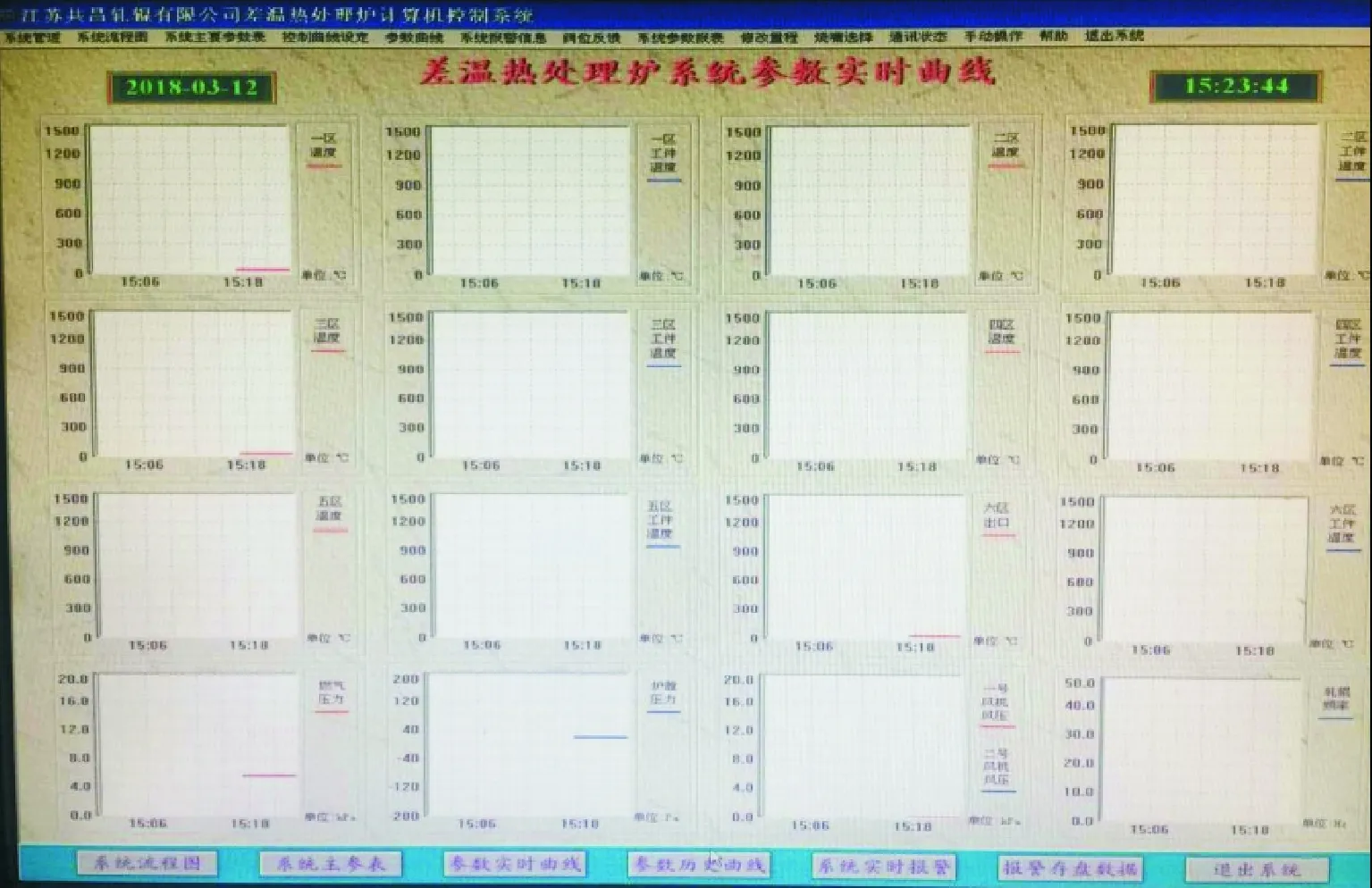

在上位机人机界面上输入升温工艺曲线,系统根据设置的工艺曲线分别自动设定或计算出升温速度、保温温度和保温精度,以实现这些参数的自动调节控制,并可实时显示理论值和实际值,还可对整个热处理过程实现自动跟踪,发现炉温异常可自动报警。温度控制采用六点测温三区配置,其中3套红外测温仪及3支控温热电偶对称地布置于炉体两侧,可以显示出炉温均匀性和工件温度。炉膛在预热阶段由热电偶控温,当加热轧辊时,由光学测温仪控制炉膛温度(测温范围600~1600 ℃),热电偶用于显示温度。温控监控画面设置如图6所示。

图6 差温炉温控系统参数监控画面

2.2.3 温控点的优化设计

温控点设置于工件侧面的炉壳上,另一侧控制点设置在对称点位置,使控温点尽量靠近工件位置。每区控温点控制6~8只火嘴,系统共设置有34个火嘴,如图7所示。采用3204型欧陆表控温,精度达±1 ℃,多区控温可实现温度的精细控制,保证炉温均匀性在±5 ℃。通过火嘴控制器控制天然气及空气阀门的开启,每台烧嘴使用一套控制阀门,实现对炉内的温度自动调节控制。火嘴控制采用霍科德智能控制器和脉冲信号发生器,与亚高速火嘴配套使用完成火嘴的自动点火、火焰监测、熄火保护、大(小)火自调与指示功能。SIEMENS S7 PLC同时采集温度、压力信号,输入计算机并实现自动程序控制。

图7 差温炉火嘴分布及工艺流程图

对于各温控点,设计了参数实时显示动态曲线画面(如图8所示),工作人员在进行轧辊差温热处理时,通过该画面可以直观了解各区温升情况并及时发现异常。各区加热曲线图自动保存至存储器并可打印。

图8 差温炉系统参数实时曲线图

2.3 系统联动设计

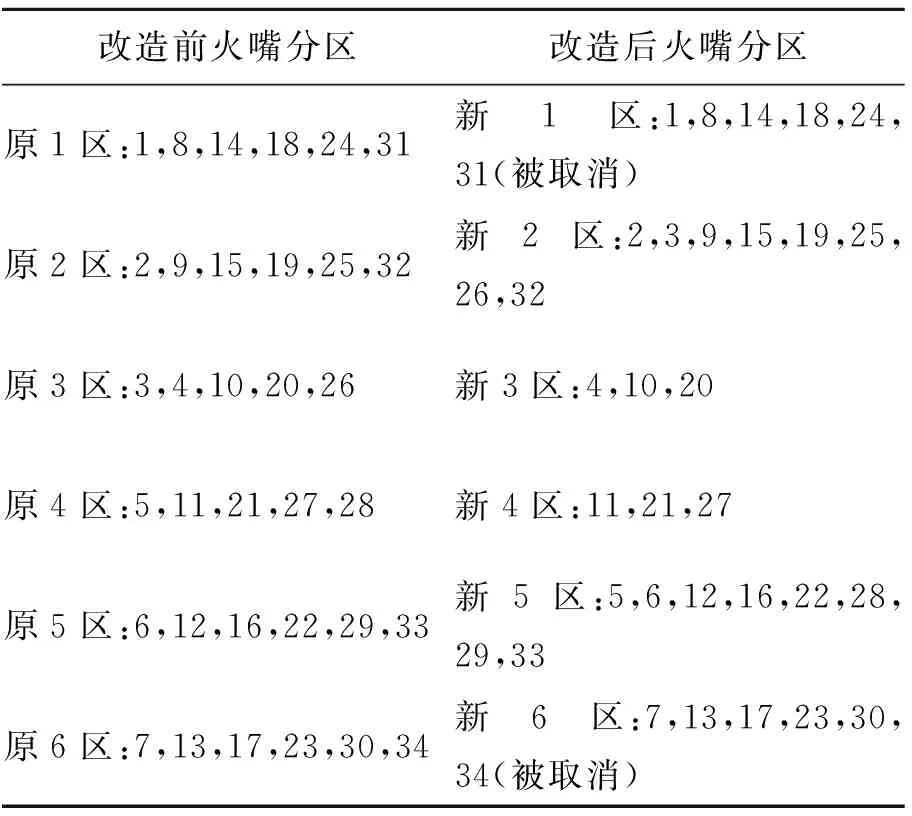

如前述,在需差温热处理的轧辊规格发生变化时,仅需在人机界面上输入轧辊规格,系统进行自动运算,并输出指令操控移动端盖,将辊颈置于炉腔外侧不予加热;由于炉膛沿轴上长度的减小,使得一部分火嘴不参与工作,整个温度控制系统的分区及每区所控制的烧嘴个数将由系统进行重新调整,如表1所示。

表1 差温炉改造前后火嘴分布对比表

原6区加热减少为4区加热,两侧端盖遮挡及炉膛外的部分火嘴被自动关闭,避免了对辊颈的加热而带来的产品质量问题。

2.4 改造效果

据生产数据统计,设备改造后,轧辊差温热处理一次合格率从原先的92.5%提升至99%以上。采用先进的智能化控温系统,一方面可以根据轧辊实际尺寸经计算机运算后,自动关闭部分加热区域,自动化程度高,工人操作方便,维护简单;另一方面,关闭12个无用火嘴后,仅仅用22个火嘴进行加热。通过对设备改造前、后数据比对,差温热处理天然气消耗量由原先的45 m3/t降为目前的33 m3/t左右,燃料节能达25%以上。而通过系统自调节,完全满足轧辊升温速率的要求,在节能环保方面效果显著。

设备改造前、后的对比如图9,10所示。

图9 改造前设备

图10 改造后设备

3 结束语

设备改造后,有效地满足了产品结构调整的要求,拓宽了设备对轧辊规格和材质的差温热处理能力和范围,降低了轧辊在差温热处理时出现质量事故的风险。设备技改项目的成功,为精细化生产带来一定的推动作用。