烯烃分离装置甲烷氢尾气深冷回收技术研究

安延军(中煤鄂尔多斯能源化工有限公司,内蒙古 鄂尔多斯 017300)

1 丙烷洗技术及国内应用情况介绍

随着近年来煤化工技术的成熟,MTO技术在国内快速发展,截至目前共有二十余套装置先后投产运行。MTO技术生产的产品气中甲烷、氢气、氮气等轻组分含量较少,为降低装置投资,国内公司如:中石化、鲁姆斯、KBR、UOP等的烯烃分离工艺大多采用丙烷、碳三洗或碳四洗涤吸收技术,来实现产品的分离回收。此项技术的主要优点是:投资较低,在不增加乙烯制冷系统的前提下,可以保证较高的乙烯、丙烯回收率。但同时也造成了尾气中丙烷、甲烷等组分的损失,大量的有效组分(主要为丙烷和甲烷)进入燃料气系统,影响装置的经济效益。按照目前烯烃分离装置运行数据甲烷氢尾气中丙烷的含量为5.26%(体积分数),甲烷含量为47.92%(体积分数),按照60万吨/年甲醇制烯烃装置计算,每年将损失丙烷产品超过5 000 t, LNG产品1.5万吨。

近年来,随着国内丙烷下游行业的快速发展,特别是丙烷脱氢装置的大量建设投产,丙烷产品全球市场供应日趋紧张,国内外丙烷产品价格快速提升,严重影响丙烷下游行业的健康发展。同时国内大力推进大气治理,快速推进天然气的应用,造成了天然气供不应求,特别是在北方取暖季节时价格飙升。因此,国内化工企业通过技术提升回收化工尾气中的丙烷和甲烷的含量,由此提升丙烷和LNG产品的市场供应能力[1]。

2 甲烷氢尾气主要组成和特点

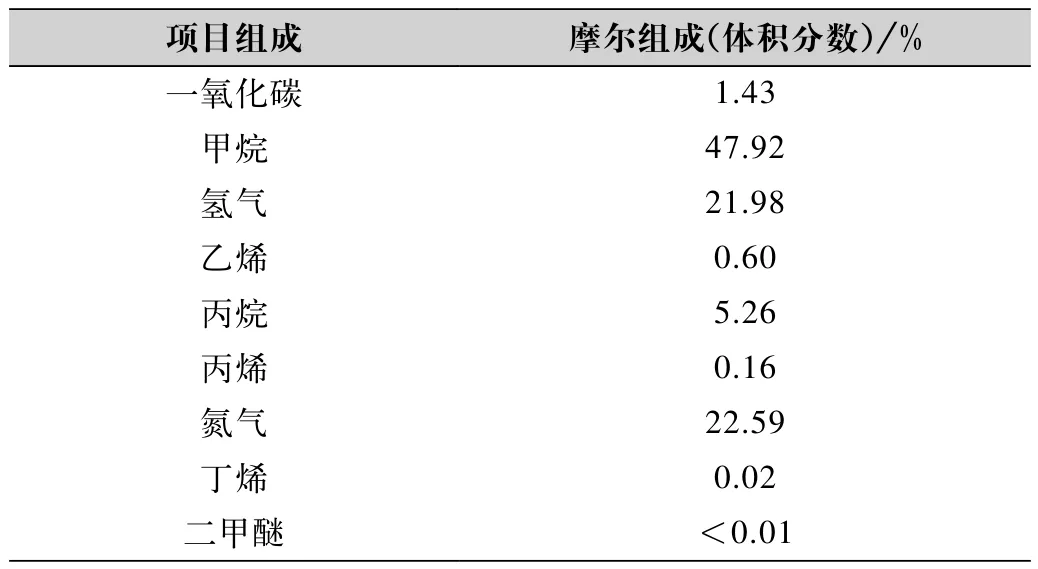

甲醇制烯烃装置生产的甲烷氢尾气,主要是将其他有效组分分离回收后剩余的轻组分,压力为2.6 MPa(G),温度为-37 ℃,流量约 4.80 t/h。其主要特点是:轻组分含量高,其中甲烷组分达到48%(体积分数)左右,氢气组分达到22%(体积分数)左右,氮气组分达到23%(体积分数)左右,轻组分总量达到93%(体积分数)左右。甲烷氢尾气详细组成见如表1所示。

表1 甲烷氢尾气组成表

3 无动力深冷分离技术简介

此项技术主要是借鉴无动力深冷回收技术在合成氨装置和低压气相法聚乙烯装置的成功应用经验,将脱甲烷塔顶部出来的甲烷氢组分进行绝热等熵膨胀,将甲烷氢尾气温度冷却到-110 ℃左右,产生的低温冷媒用于冷凝甲烷氢尾气中的碳二、碳三和碳四等组分。根据甲烷氢尾气中各组分沸点的差异液化分离,回收部分的碳二组分和90%以上的碳三组分(主要是丙烷),回收后的燃料气再进入到燃料气管网回收利用。

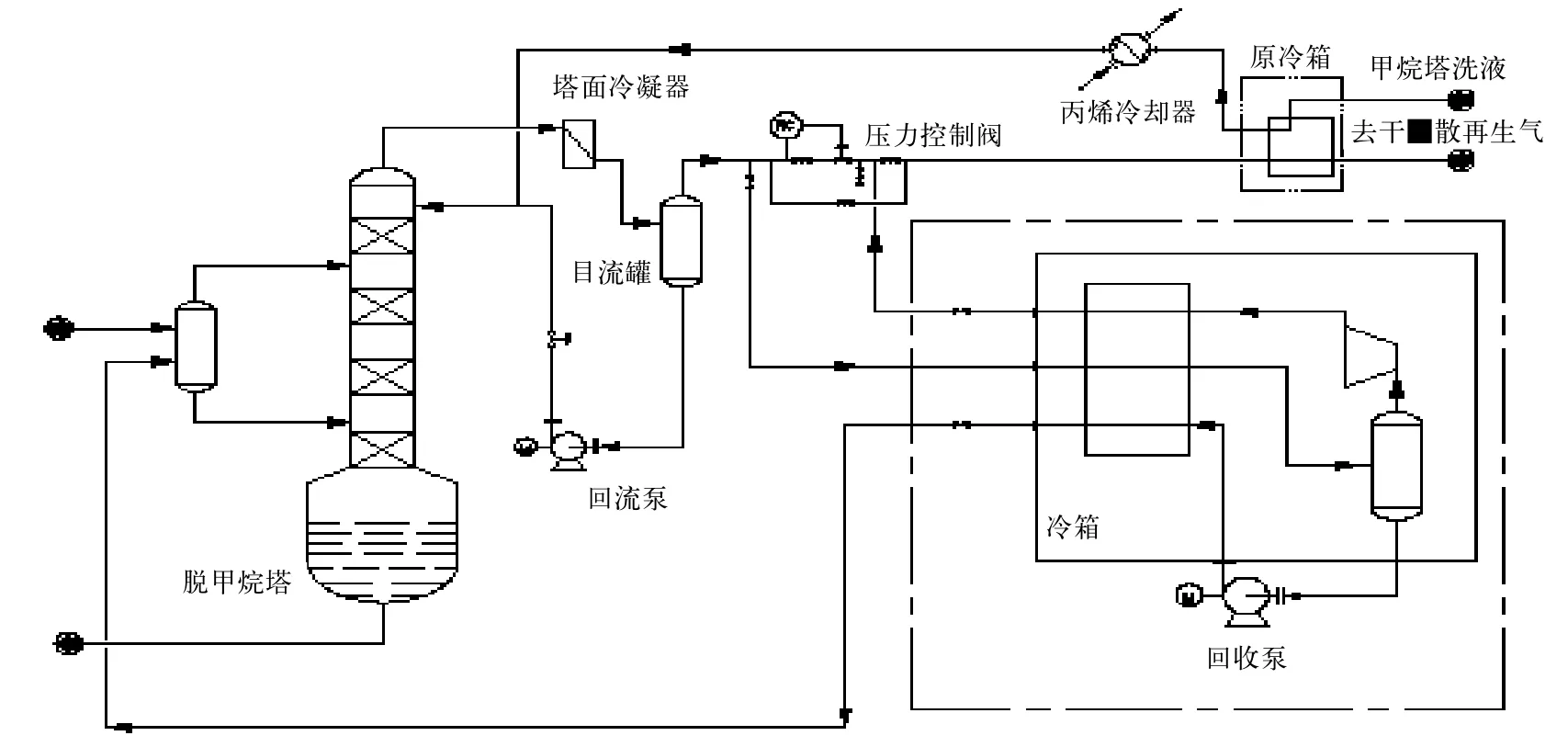

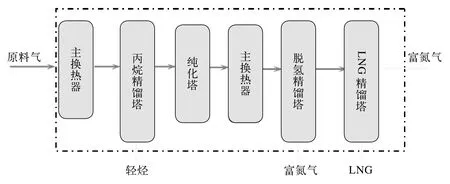

3.1 无动力深冷回收技术工艺流程

脱甲烷塔回流罐顶部产生的甲烷氢尾气通过管线输送至无动力深冷回收单元,在换热器充分冷凝后进入深冷分离单元,甲烷尾气被冷却到-110 ℃至-90 ℃。其中,部分乙烯和90%(体积分数)以上的碳三组分冷凝成液体,然后通过低温泵将液相物料升压至3.3 MPa,在冷箱内复温至-40 ℃左右,送入脱甲烷塔进料缓冲罐,随着原有烯烃分离装置生产丙烷产品。深冷回收罐顶分离出来的气相组分主要为甲烷、氢气、氮气,随管道送往膨胀机组进行等熵膨胀,经膨胀后的低温气体送至主换热器为系统提供冷量,与冷箱原料气逆流接触,升温至-35 ℃左右,再经原工艺冷箱加热后送至燃料气管网。深冷系统所需的冷量全部由膨胀机提供。无动力深冷回收技术简易流程图如图1所示。

图1 无动力深冷回收技术简易流程

3.2 无动力深冷回收技术主要设备情况

无动力深冷回收技术主要设备包括:冷箱、膨胀机、分离器、轻烃泵等。除低温泵之外,其余所有设备全部放置在冷箱中。

(1)冷箱由三部分组成:一是钢壳保温箱;二是内部换热器;三是保温材料。(2)膨胀机是提供冷量的主要设备,具有体积小、转速高的特点。(3)分离器是将冷凝后的丙烷等重组分和剩余尾气进行分离,其中分离器顶部设置有除沫器,可以将尾气中夹带的小液滴进行去除,提高丙烷等重组分的回收效率,同时防止液滴进入膨胀机,引起膨胀机的震动。(4)轻烃泵是将分离后的轻烃输送至甲烷塔塔前分离器的设备,采用低温屏蔽泵[2]。

3.3 无动力深冷回收技术物料平衡

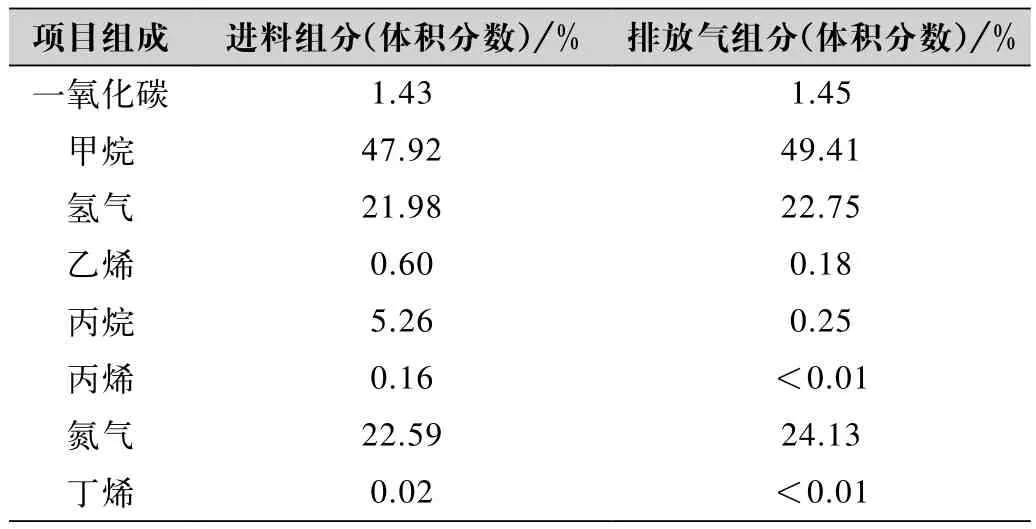

甲烷氢深冷回收系统可实现丙烷产品的高效回收,丙烷的含量由5.26%(体积分数)降低至0.12%(体积分数),丙烷及以上组分的回收率可达到96%左右,每小时回收丙烷等重组分产品680 kg/h,对氢气、甲烷、氮气等惰性气体组分回收效果甚微,系统具有运行维护方便,回收组分选择性、回收效率高及运行稳定等特点。进出系统物料组成对比如表2所示。

表2 进出系统物料组成分析对比表

3.4 无动力深冷回收技术能量消耗

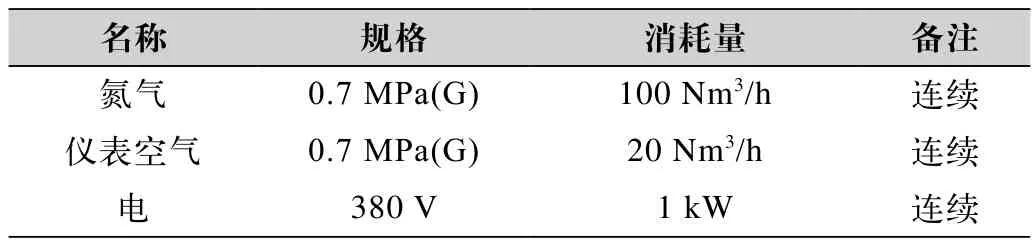

无动力深冷回收系统无化工三剂使用,除冷箱中需要填充低温保冷材料(珠光砂)外,基本无化工三废产生。系统水、电、气、风等公用工程消耗较少,其中氮气主要用于冷箱吹扫气、膨胀机轴承托举气和系统吹扫等;仪表空气主要用于系统控制阀门的动力汽源;电力主要用于轻烃泵的驱动和区域照明。系统公用工程消耗如表3所示。

表3 系统公用工程消耗表

4 混合制冷分离技术简介

混合制冷技术以多组分混合物作为一种制冷剂,混合制冷剂一般是5~6种组分的混合物,工作时利用混合物中重组分先冷凝,轻组分后冷凝,让它们依次节流,蒸发制冷。其特点是设备相对复叠式制冷简单,能耗较低,但制冷剂需要专门配制。混合制冷分离技术利用混合制冷将甲烷氢尾气中的重组分进行液化,在通过精馏的方式将其进行分离提纯,同时配合PSA技术提纯甲烷氢尾气中的氢气[3],最终得到丙烷、LNG、氢气产品。

4.1 混合制冷分离技术工艺流程

混合制冷分离技术主要包括混合制冷系统、LNG产品提取系统、氢气提纯和LNG产品存储系统。

混合制冷系统是一个密闭的循环制冷系统,混合冷剂通过压缩、膨胀、蒸发三个循环的过程为系统提供冷量。混合冷剂主要由氮气、甲烷、乙烯、丙烷、异戊烷等物质按照一定比例混合而成。

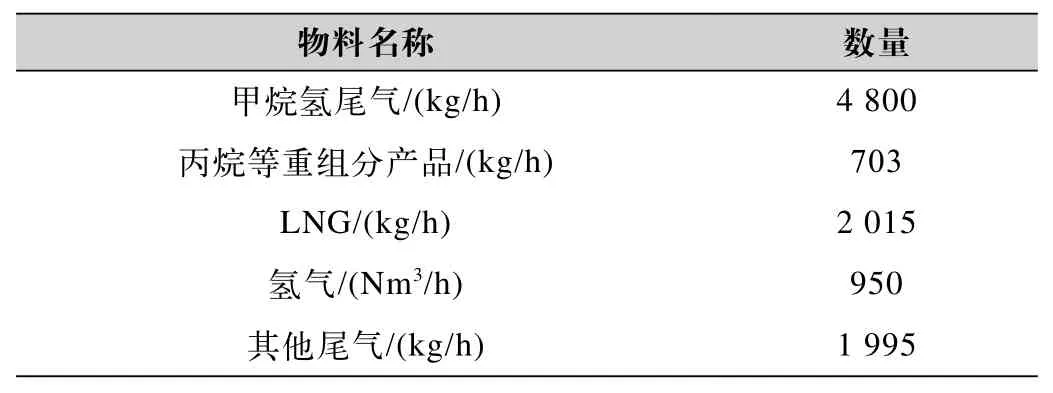

LNG液化提取单元包括主换热器、丙烷精馏塔、纯化塔、脱氢精馏塔、LNG精馏塔[4]。主换热器主要是将物料和制冷系统冷剂进行换热;丙烷精馏塔主要是将甲烷尾气中的碳三等重组分与其他组分进行分离;脱轻塔精馏塔主要是将甲烷、氮气与氢气、一氧化塔等轻组分进行分离;LNG精馏塔主要是将氮气与甲烷进行分离。氢气提纯系统采用变压吸附(PSA)技术,将尾气中的氢气进行提纯,生产氢气产品。LNG产品存储系统主要用于LNG产品的存储。

混合制冷分离技术流程如图2所示。

图2 混合制冷分离技术流程方框图

4.2 混合制冷分离技术主要设备情况

混合制冷分离技术主要的工艺关键设备包括MRC压缩机、氮气循环压缩机、LNG冷箱、LNG储罐等。MRC压缩机选用离心压缩机,氮气压缩机选用螺杆式压缩机;LNG冷箱是液化工序的核心设备,外部是钢制保温箱,内装铝制板翅式主换热器,液化器、冷凝器、再沸器及精馏塔,然后充填珠光砂保温,主要包括:C3精馏塔、脱氢精馏塔、甲烷精馏塔、主换热器、分离器等。LNG采用常压低温储存,温度为-160℃。

4.3 混合制冷分离技术物料平衡

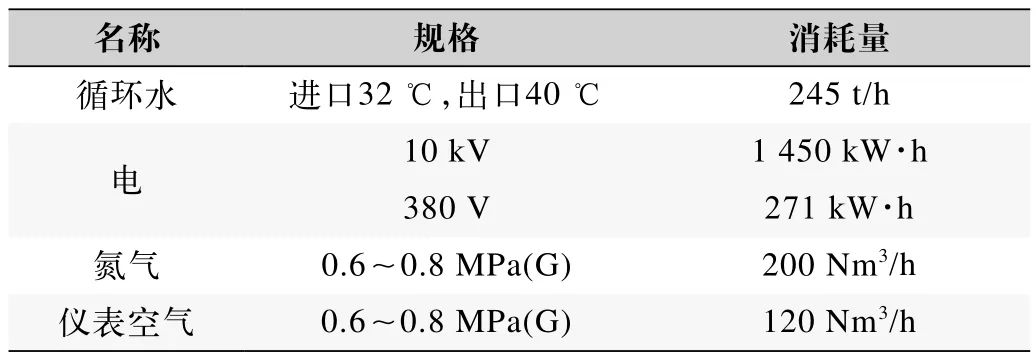

混合制冷分离技术可实现丙烷、甲烷、氢气产品的高效回收,丙烷及以上组分的回收率可达到99%以上,每小时回收丙烷等重组分产品703 kg/h;甲烷的回收效率可达到95%以上,LNG产品产量2 015 kg/h;氢气的回收效率可达到70%以上,氢气产品产量950 Nm3/h。混合制冷分离技术物料平衡如表4所示。

表4 混合制冷分离技术物料平衡表

4.4 混合制冷分离技术能量消耗

混合制冷分离技术除少量的吸附剂使用外,还有冷箱中填充低温保冷材料(珠光砂)。系统水、电、气、风等公用工程消耗较少,其中氮气主要用于系统吹扫气和制冷系统补充冷剂;仪表空气主要用于系统控制阀门的动力汽源;电力主要用于压缩机、机泵的驱动和区域照明[5]。系统公用工程消耗如表5所示。

表5 混合制冷分离技术公用工程消耗量表

5 两种技术优缺点分析

5.1 无动力深冷回收技术优缺点分析

(1)无动力深冷回收技术可以与现有分离工艺有机结合,无需外界动力输入,在膨胀机内高效等熵膨胀,获取低温冷媒,将甲烷氢尾气中高附加值的烃类进行回收。

(2)甲烷氢深冷回收技术在低能耗的前提下,可实现回收90%以上丙烷组分,能耗低,回收率高。

(3)经过该装置回收处理后的甲烷尾气中的DME含量降低,甲烷氢尾气可以作为装置干燥器的再生后备气源。此外,减少了装置氮气的消耗量及置换时排放到火炬的原料气量,降低了生产成本。

(4)无动力深冷回收技术只是将甲烷氢尾气中的丙烷、丙烯和部分乙烯进行分离回收,甲烷氢尾气中的甲烷和氢气等有效组分,未进行分离回收。

5.2 混合制冷分离技术优缺点分析

(1)混合制冷分离技术丙烷、甲烷、氢气产品的回收效率高,丙烷回收率可达到99%以上,甲烷的回收效率可达到95%以上。

(2)与PSA变压吸附技术配合使用可将甲烷氢尾气中的氢气生产为氢气产品,氢气回收效率超过70%。

(3)回收丙烷、甲烷、氢气后的尾气也可以作为干燥器的再生汽源,降低装置对氮气的使用量。

(4)系统投资较无动力深冷回收技术高。

6 结语

甲醇制取烯烃技术已经成为国内主要乙烯、丙烯生产技术之一,但随着近年来原料甲醇市场价格处于高位运行,严重挤压甲醇制取烯烃企业的盈利能力。国内“碳达峰、碳中和”目标,对煤化工行业产生巨大影响。面对不利因素,国内煤化工行业应大力推进科技创新和技术升级,提高系统物料和能源利用效率,采用绿色低碳技术与现有系统有机融合,降低系统能源消耗,提高物料利用效率。