燃煤机组掺烧市政生活污泥现场试验

李德波,阙正斌,苗建杰,陈 拓,陈智豪,陈兆立,冯永新

(1.南方电网电力科技股份有限公司,广东 广州 510080;2.华北电力大学 生物质发电成套设备国家工程实验室,北京 102206;3.华北电力大学 动力工程系,河北 保定 071003)

0 引 言

生活污水处理厂能有效净化废水,避免污染物直接排入水域造成严重污染,对保护环境意义重大。然而,污水处理过程中会产生大量污泥,据统计2020年我国污水处理厂干污泥产量为11 627 678 t,较去年提高约5%,妥善处置污泥避免造成二次污染成为难题[1]。

GB/T 23484—2009《城镇污水处理厂污泥处置分类》将处置方式分为土地利用、填埋、建筑材料利用和焚烧四大类[2]。发达国家和地区主要采用焚烧处理方式,而我国不同地区的污泥处置方式差别较大。据估计,截至2019年底,国内污泥土地利用处置约29.3%、焚烧处置约26.7%、填埋处置约20.1%、15.9%用于建筑材料,其余8.0%采用其他处置方式[3]。然而,由于土地利用困难、填埋空间不足和建筑材料利用要求较高等原因,焚烧处理越来越受到重视。污泥焚烧处理可分为单独焚烧和与其他燃料掺混燃烧,在现有燃煤锅炉中掺烧污泥是研究热点之一[4-5]。

研究人员针对掺烧污泥过程,采用实验室研究[6-8]、数值模拟[9-11]和现场试验[12-17]等手段开展相关研究。实验室研究偏向机理方面,如污染物生成与重金属迁移过程。张自丽等[7]采用热重傅里叶红外联用技术,研究了市政污泥与徐州烟煤掺烧的燃烧性能,明确了燃料中元素N与S的赋存形态,得到了NOx和SO2污染物生成过程的部分规律。史明哲等[8]针对烟气循环式燃煤耦合污泥掺烧系统,在实验室中采用管式炉、热重分析仪和X射线荧光光谱分析仪等,研究了燃烧特性以及重金属迁移特性,得到炉温、气体成分对重金属迁移特性的影响规律。而数值模拟研究技术多用于运行参数研究优化。王海川等[9]采用Fluent软件建立模型,对比多个锅炉工况,重点研究了污泥含水量和掺混比例对烟气流动、燃烧过程和污染物NOx排放等的影响,认为需将掺烧比例控制在合理范围,同时可以采取干燥预处理等措施降低污泥水分。孟涛等[10]基于涡耗散模型对600 MW四角切圆煤粉锅炉掺烧市政污泥进行数值模拟研究,使用Fluent软件重点研究了二次风配风方式等因素对燃煤锅炉内污泥掺混燃烧及NOx生成的影响,综合对比分析后采用束腰配风方式。周科等[16]在某电厂开展混烧2种市政污泥试验,探究污泥种类、含水率、掺烧比例对混烧时NO和SO2排放的影响规律,为该电厂的掺烧方案优化提供参考。刘笑等[17]对某600 MW机组四角切圆锅炉进行了污泥掺烧试验,研究重金属迁移规律,发现煤和污泥混燃后大部分痕量元素迁移至飞灰和炉渣中,烟气中Hg排放满足排放要求。上述研究为进一步控制重金属排放提供了参考。

2018年国内相关政府部门批准了多个燃煤机组掺烧污泥的试点项目,推动现场试验研究。然而,目前现场试验主要对象是大规模亚临界及以上燃煤机组,针对较小规模的超高压及以下的燃煤机组研究较少。基于团队研究经验,对国内某210 MW超高压燃煤机组开展掺烧污泥现场试验,深入分析在不同掺烧比例下燃料与灰渣的成分含量、锅炉燃烧和烟气污染物等情况,为较小规模超高压燃煤机组掺烧污泥提供参考。

1 现场试验

1.1 燃煤机组概况

基于国内某电厂的四角切圆超高压燃煤机组开展试验研究。该燃煤机组装机容量为201 MW,额定运行负荷为550 t/h,相比一般燃煤机组规模较小。锅炉从下到上设置5层燃烧器(A~E),在现场试验中燃煤与污泥分层送入,其中A~B层送入燃煤,C~E层送入污泥。

1.2 试验工况

不同污泥掺烧比例下锅炉内燃烧情况区别较大,研究表明掺烧比例0~10%对锅炉燃烧影响较小[18]。为进一步研究掺烧比例对燃烧的影响,考虑运行负荷对燃烧的影响,参考GB/T 1084—2015《电站锅炉性能试验规程》[19]设计调试8个锅炉掺烧污泥的试验工况,具体见表1。

表1 掺烧污泥现场试验工况

1.3 试验设计与方法

1.3.1 固体样品

为确保数据准确性,检测给煤机处的燃煤样品,每次取样1~2 kg污泥。飞灰、炉渣和脱硫石膏是燃烧或烟气净化过程的产物,主要考察其重金属和氯离子含量。重金属含量体现其对环境的危害能力,氯离子含量间接说明燃烧过程发生高温腐蚀的可能性和严重程度。考虑上述样品的成分含量受多因素影响,每个样品均取样2次。

1.3.2 烟气采样与检测方法

烟气样品的采样位置为烟囱入口处,测定烟气中污染物含量。针对常规的NOx、SO2和粉尘等污染物统一采用网格法测量浓度,即对烟道内多点分别测量浓度后取平均值(6%基准含氧量)。采用德国进口的烟气分析仪检测NOx浓度;采用连续测量的仪器检测SO2浓度;采用重量法检测粉尘浓度;采用顺磁式氧量分析仪检测O2浓度。

非常规污染物中重金属及其化合物主要考察汞和二噁英。选用EPA Method 30B标准方法采样,直接对吸附汞后的活性炭管进行分析,确定汞含量。依据HJ 77.2—2008《环境空气和废气 二噁英类的测定 同位素稀释高分辨气相色谱-高分辨质谱法》,利用过滤、吸附和冷凝等原理分离烟气中二噁英。

1.3.3 运行参数

燃煤机组中设置多个监控装置,可测定温度、压力和流量等参数,在试验开始和结束时记录大气压力、温度和湿度数据。

2 试验结果与分析

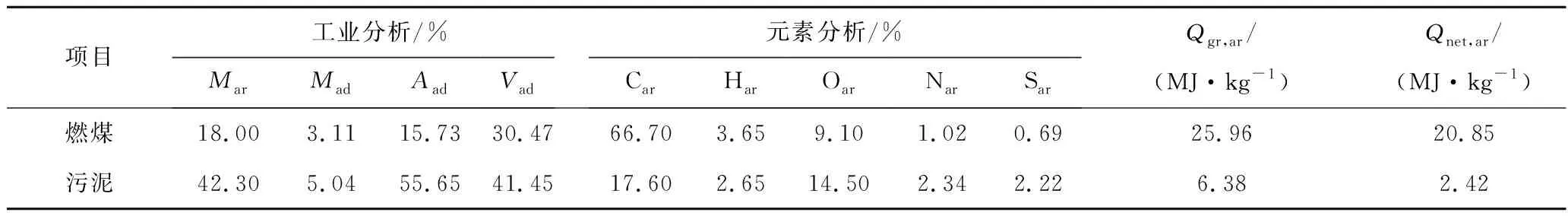

2.1 燃料特性分析

燃煤与污泥的燃料特性分析结果见表2。由表2可知,污泥中全水分达42.30%,灰分达55.65%,污泥中硫分为2.22%,均高于燃煤。因此掺烧污泥后增大了燃料硫分、灰分和水分,进而导致热值降低。

表2 燃料特性分析

2.2 燃料与燃烧产物的微量成分

表3为燃料与不同燃烧产物的重金属质量分数。与煤相比,污泥中部分重金属质量分数极高。对比燃烧产物发现,掺烧后飞灰与炉渣的重金属质量分数仅在掺烧比例10%时,变化较明显,与现有研究存在差别[17]。这可能是由于重金属迁移受多方面影响,如样品污泥中重金属含量相对较低、测量方法准确度等。掺烧污泥对脱硫石膏基本没有影响,因此认为使用湿法脱硫装置几乎不发生重金属二次污染。

表3 燃料与固体产物的重金属质量分数

续表

燃料中氯离子浓度影响炉内受热面的高温腐蚀过程,燃料氯离子质量分数高于0.250%时高温腐蚀倾向较高[21]。对燃煤、污泥、飞灰和炉渣中氯离子含量进行采样分析,化验结果见表4。可知原煤的氯含量较低,污泥氯离子含量高于原煤,污泥氯离子质量分数为0.143%,仍属于较低腐蚀倾向范围。为减少受热面高温腐蚀,建议加强入厂污泥中氯离子的化验并污泥掺烧比例。

表4 燃料及固体产物的氯离子质量分数

2.3 烟气污染物排放

掺烧比例对常规烟气污染物排放浓度(6% O2氛围下)的影响如图1所示。除常规烟气污染物(NOx、SO2和粉尘)外,非常规污染物(重金属及其化合物、二噁英类)同样受到重视。

图1 掺烧比例与常规烟气污染物排放浓度的关系Fig.1 Relationship between blending ratio and conventional flue gas pollutants emission concentration

然而,国内尚未发布明确的燃煤掺烧污泥的排放标准。对于常规烟气污染物,一般执行燃煤烟气超低排放标准,同样采用6%含氧量作为折算基准。而对于非常规烟气污染物,则参考垃圾焚烧烟气的相关排放标准。

2.3.1 NOx

试验期间不同工况下的NOx质量浓度变化情况(6% O2氛围下)如图2所示。由图2可以看出,各个试验工况NOx质量浓度无明显变化,约为42 mg/m3。整体而言,NOx质量浓度均小于燃煤烟气的超低排放标准(50 mg/m3),掺烧污泥可以满足NOx的排放规定。

图2 掺烧比例与NOx排放浓度的关系Fig.2 Relationship between blending ratio and NOx emission concentration

2.3.2 SO2

不同工况下SO2质量浓度(6% O2氛围下)如图3所示,SO2质量浓度波动较大,但与其他污染物相比变化幅度较小。

图3 掺烧比例与SO2排放浓度的关系Fig.3 Relationship between blending ratio and SO2emission concentration

从第2.1节知混合燃料硫含量高于燃煤,因此燃烧生成的SO2污染物浓度增大。试验测得的脱硫塔进口烟气中SO2质量浓度在800~900 mg/m3,排放烟气中SO2质量浓度在0~15 mg/m3,燃煤电厂湿法脱硫装置脱除效率达98%以上。

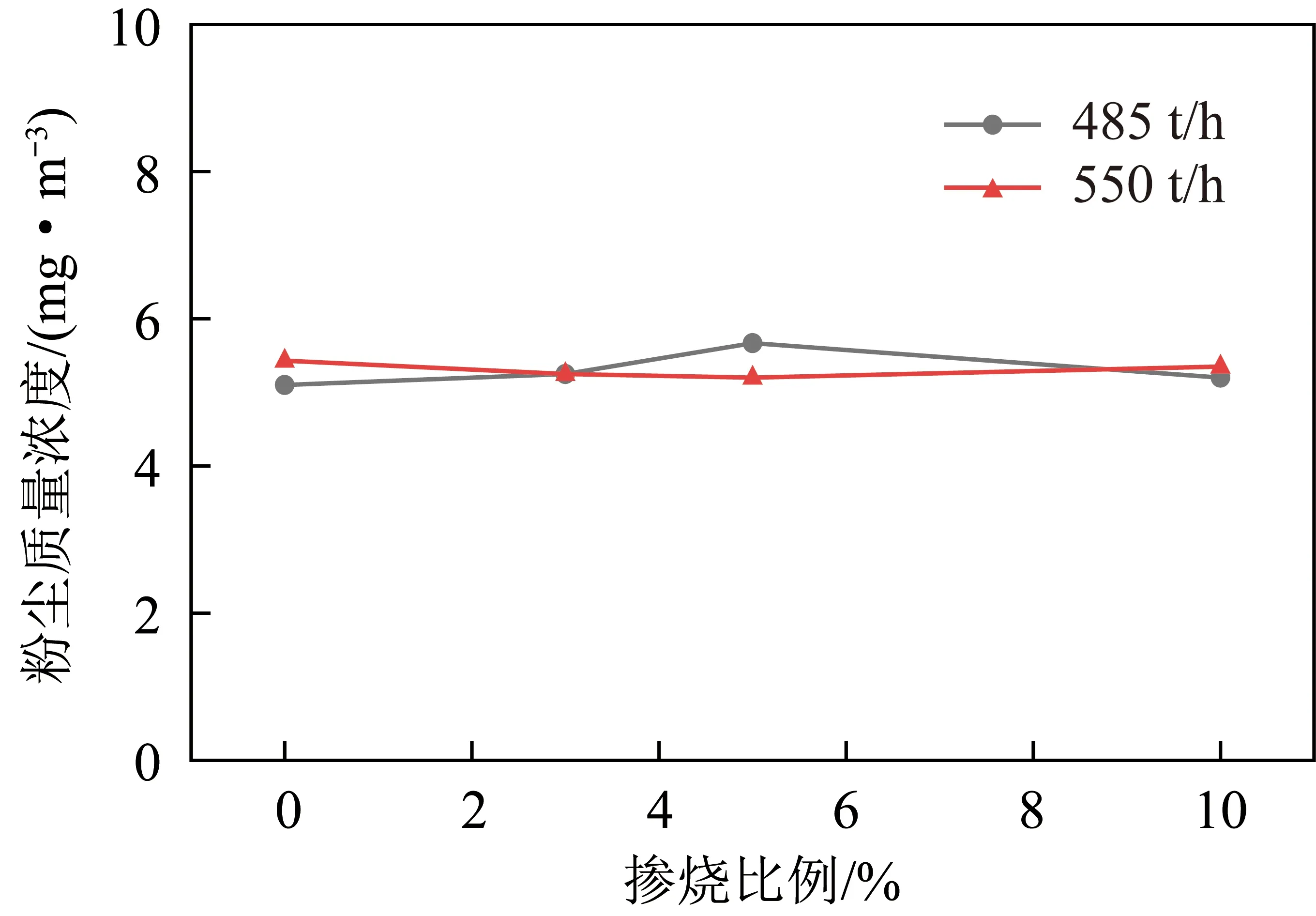

2.3.3 粉尘

试验期间不同工况下粉尘质量浓度情况(6% O2氛围下)如图4所示,发现粉尘质量浓度维持在5 mg/m3左右,满足燃煤烟气超低排放标准。

图4 掺烧比例与粉尘排放浓度的关系Fig.4 Relationship between blending ratio and dust emission concentration

2.3.4 重金属及其化合物

结合第2.1节可知,混合燃料中的重金属含量增加,理论上其迁移到烟气中导致烟气重金属浓度提高。为了更直观了解重金属向烟气的迁移情况,选取工况1和工况4的烟气重金属含量进行对比,见表5。

表5 不同工况烟气中重金属质量浓度

由于目前缺少燃煤电厂掺烧污泥后烟囱出口处重金属相应标准,参考GB 18485—2014《生活垃圾焚烧污染控制标准》[22]。由表5可知,掺烧10%污泥的工况下,烟囱入口烟道烟气中重金属含量均有所上升,增幅最高达3.6倍,但仍能满足排放要求。

2.3.5 二噁英类

由于污泥含水量较大、热值较低,一般认为与煤掺烧促进二噁英生成,且受其他因素影响,本文在工况4现场试验的基础上,测量了烟气中二噁英浓度。参考GB 18485—2014《生活垃圾焚烧污染控制标准》采用11%含氧量作为折算浓度基准[22]。3次平行测量结果分别为0.017、0.021和0.026 ng/m3,平均质量浓度为0.021 ng/m3,低于国家标准的排放要求(0.1 ng/m3)。

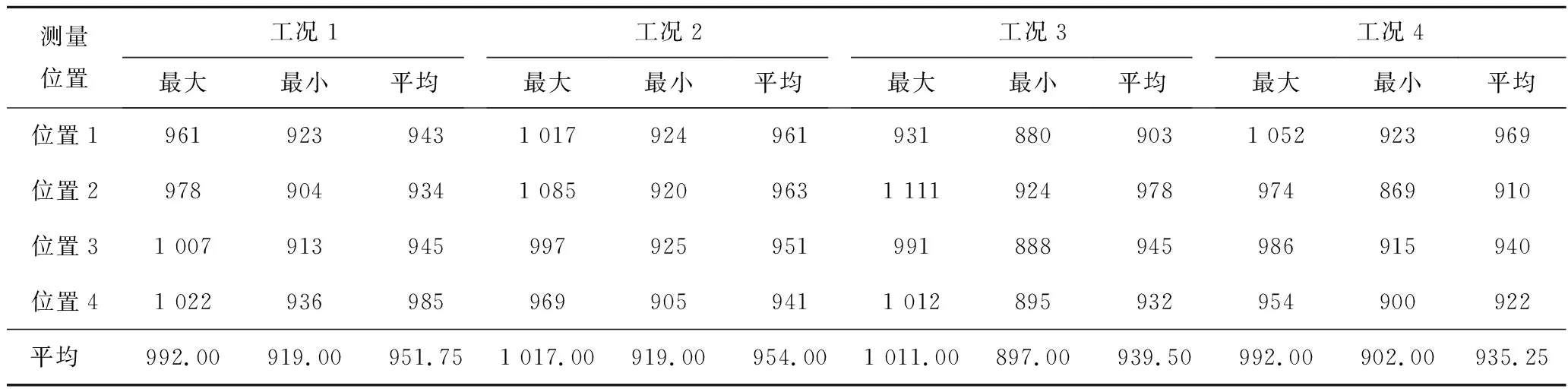

2.4 燃烧温度及稳定性

污泥水分高、热值较低是不利于掺烧的主要原因,掺烧污泥对锅炉稳定运行有一定影响。表6为锅炉负荷550 t/h时不同掺烧比例工况的炉膛温度测量结果。由表6可知,不掺烧污泥时炉膛温度为951.75 ℃,掺烧3%污泥时炉膛温度为954 ℃,掺烧5%污泥时炉膛温度为939.5 ℃,掺烧10%污泥时炉膛温度为935.25 ℃。可知随掺烧比例增加,炉膛温度呈小幅下降趋势,未明显影响燃烧过程。分析不同测量点之间差值以及同一测量点最值,发现掺烧污泥后导致温度波动变大,即不利于稳定燃烧。

表6 不同工况下的炉膛温度测量结果

2.5 锅炉热效率

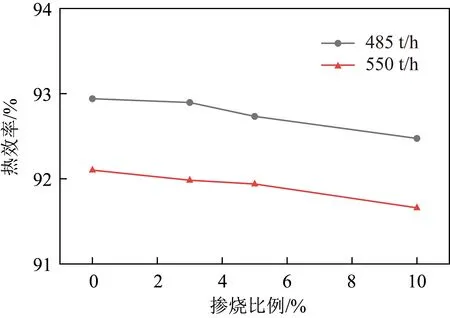

锅炉效率试验工况为锅炉负荷485和550 t/h、掺烧比例0、3%、5%、10%,测量相关数据完成锅炉效率计算。

图5为试验期间不同工况下的锅炉热效率变化情况。由图5可以看出,掺烧比例增大,锅炉热效率呈下降趋势,但降幅较低。掺烧10%污泥时,热效率下降幅度均不超过0.5%,掺烧污泥对热效率影响不显著。

图5 掺烧比例与锅炉热效率的关系Fig.5 Relationship between mixing ratio and boiler thermal efficiency

因此,造成掺烧污泥后锅炉热效率下降的主要原因是固体不完全燃烧热损失增加。相较不掺烧污泥的工况,锅炉负荷为550 t/h时,掺烧10%污泥的固体不完全燃烧热损失升高0.52%;锅炉负荷485 t/h工况,掺烧10%污泥的固体不完全燃烧热损失升高0.41%,锅炉负荷对其影响较小,故造成固体不完全燃烧热损失升高的主要原因是污泥灰分高。

2.6 受热面积灰与腐蚀

受热面积灰与腐蚀问题与燃料灰熔融温度相关,因此对燃煤、污泥以及不同掺混比例的混合燃料分别开展灰熔融温度试验,见表7。可知随污泥比例增加,灰熔融温度下降。掺入10%污泥混合燃料的软化温度TS为1 310 ℃,高于1 200 ℃。掺入10%污泥混合燃料的软化温度比燃煤的软化温度下降50 ℃。掺入10%污泥混合燃料的软化区间温度(TS-TD)低于100 ℃,属于短渣。

表7 燃料的灰熔融温度情况

总之,掺烧10%污泥的对结渣特性影响不大,但随灰熔融温度下降,结渣风险仍会增加,建议掺烧污泥比例不超过10%,并且在运行中观察结渣等情况。

2.7 风烟系统

与未掺烧工况相比,掺烧工况下由于燃料发生变化,所需燃烧空气量与产生的排放烟气量也会变化,因此需对风烟系统进行运行调整优化,优化对象主要为一次风机、二次风机和引风机。试验过程中对比了工况1与工况4中风烟系统各风机运行时的最大电流与平均电流,见表8。

表8 不同工况下风机运行电流情况

总体而言,掺烧前后各风机的平均电流值基本一致,说明对风烟系统运行影响较小,适当调整后风烟系统可以正常运行。其中二次风机的平均电流相对提升较多,达1.5 A,分析认为是由于混合燃料与燃煤区别较大,需要灵活调整二次风送风量。

3 结 论

1)燃煤与生活污泥在组成成分上差别较大,混合燃料成分随掺混比例的不同而有所差别。随掺混比例增大,飞灰、炉渣和脱硫石膏的重金属含量增加,增大二次污染风险;污泥氯离子质量分数为0.143%,高温腐蚀倾向较低,但继续提高混合燃料氯离子含量,增加高温腐蚀风险。

2)常规烟气污染物NOx、SO2和粉尘排放受掺烧影响较小,现有烟气净化工艺可确保满足燃煤烟气超低排放要求;重金属及其化合物等污染物浓度在掺烧污泥后普遍上升,最高提升了约3.6倍,但仍满足相关排放要求;满负荷工况下掺烧10%污泥时,二噁英平均质量浓度为0.021 ng/m3(以毒性当量浓度TEQ计),满足环保要求。

3)在掺烧10%生活污泥时,炉膛平均温度仅下降15 ℃,热效率降幅低于0.5%,影响并不显著。另外,灰熔融温度明显降低,会增大受热面结渣积灰和腐蚀的风险,需考虑采取防腐等措施;风烟系统各级风机受掺烧污泥影响较小,适当调整后均能够正常运行。