钙基材料捕集CO2强化煤水蒸气气化制氢研究进展

闫宪尧,余水华,楚化强

(安徽工业大学 能源与环境学院,安徽 马鞍山 243002)

0 引 言

目前,煤、石油、天然气等化石能源处于我国能源消费市场的主要地位,由于我国富煤、贫油、少气的能源特点,煤炭在未来较长时间内仍将是我国的主要能源[1]。然而,煤炭的传统燃烧利用方式会产生如NOx、SOx、细颗粒和未燃烃等物质,造成严重的大气污染,另外大量碳元素以CO2形式排放,加剧全球温室效应和气候变暖[2]。因此,需发展和推行新型、清洁、低碳的煤炭利用手段。

煤气化是煤炭清洁高效转化的核心,在高温(800~1 000 ℃)和高压(3~7 MPa)下通过空气、氧气、水蒸气等气化介质,将煤炭转化为含有H2、CO、CO2、CH4以及其他杂质如COS、H2S的合成气。采用水蒸气作为气化介质时可以提供大量氢元素,获得更高H2产量的合成气[3]。常规的煤水蒸气气化过程根据温度和典型反应不同可分为脱水(120~300 ℃)、挥发分逸出(350~670 ℃)、冷凝(>700 ℃)等阶段,其中挥发分重整和煤焦气化等制氢反应主要发生在第2阶段,包括煤热解产生H2、CO、CH4等挥发分和煤焦分别与水蒸气发生包括水气变换、甲烷蒸汽重整、煤焦气化和其他大分子产物裂解等反应[4]。但受反应热力学平衡限制,无法通过煤的水蒸气气化获得含有高浓度H2的合成气,因此需进一步改进煤气化流程以提高合成气中H2浓度。笔者综述近年来钙基材料捕集CO2强化煤气化制氢技术的国内外研究进展,讨论系统流程优化、钙基材料功能化设计和煤气化中污染物脱除,并对未来可能的研究方向进行展望。

1 钙基材料捕集CO2强化煤水蒸气气化制氢机理和系统

钙基材料捕集CO2强化煤水蒸气气化是一种能够同时实现煤炭清洁低碳利用和高效制氢的技术,该技术主要流程[5]如图1所示。

图1 钙基材料强化煤气化制氢流程Fig.1 Process of sorption-enhanced steam gasification of coal using CaO-based materials

该技术利用水蒸气作为气化介质,通过CaO原位捕集煤气化产生的CO2(式(1)),强化煤气化反应向制氢方向移动。未反应的焦炭和反应生成的CaCO3被送入煅烧反应器,其中焦炭与补充燃料在富氧燃烧条件下燃烧为CaCO3分解提供热量,使其分解为CaO和CO2(式(2))。因此,在煅烧反应器中可获得高浓度CO2,实现CO2富集,以便资源化利用。再生之后的CaO送入气化反应器中再次进行强化煤气化制氢,同时排出失活钙基材料并补充未反应的钙基材料。钙基材料捕集CO2强化煤气化制氢技术利用石灰石、白云石等天然矿物或电石渣、钢渣等固体废弃物作为钙基材料前驱体,储量丰富且成本低廉,实现煤炭资源低碳利用和高效制氢,且系统设备易于建设,具有良好的应用前景[6]。

(1)

(2)

通常,煤气化产生合成气中CO2体积分数在5%~15%,根据钙基材料碳酸化温度T和CO2分压Peq的热力学平衡(式(3)),可知由5%和15%的CO2分压确定的反应平衡温度分别为718和778 ℃[7]。虽然提高煤气化温度可以提高煤气化转化率,促进挥发分析出,但过高的温度不利于钙基材料有效捕集CO2,强化煤气化制氢。因此,为使煤气化过程中钙基材料能获得较强的碳酸化性能,气化温度在一定程度上应低于该CO2分压下碳酸化反应的平衡温度,故600~700 ℃为气化反应器中常规温度范围[8-11]。SIEFERT等[12]研究表明,气化温度由700 ℃ 升至900 ℃后,CaO强化次烟煤气化的转化率提高了40%,但合成气中H2体积分数由68%降至61%。WEI等[13]研究了气化温度对钙基材料强化生物质气化特性的影响,发现气化温度由450 ℃提高至900 ℃,合成气中H2浓度先升后降,而CO2浓度呈相反趋势,600 ℃时达到最低值,气化温度在600~700 ℃时,合成气中H2体积分数保持在50%以上。因此,钙基材料的CO2捕集性能是实现高效强化煤气化制氢的关键,而气化温度的选择对脱碳和制氢性能有重要影响,实际过程中需根据不同煤气化工况,如压力、气氛等因素确定最合适的气化温度。

lgPeq=7.079-8 308/(T+273)。

(3)

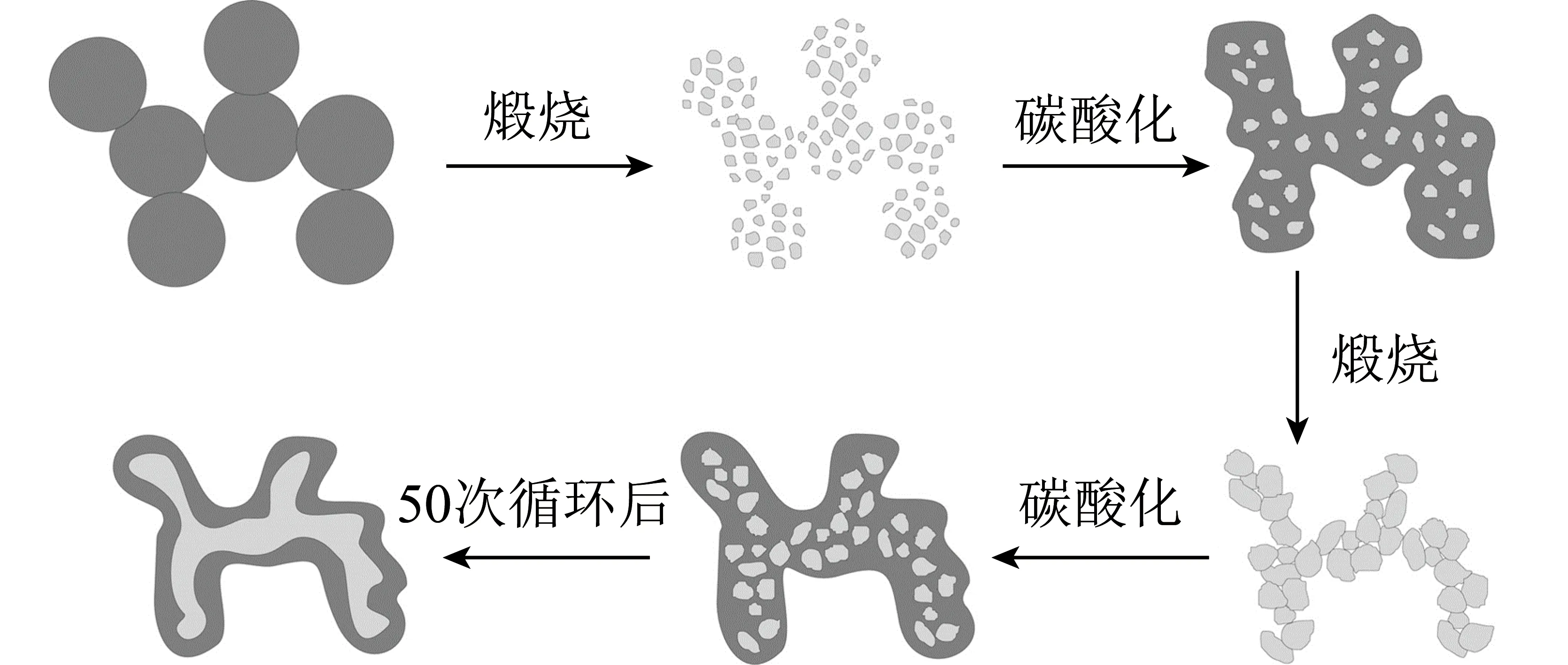

钙基材料通过碳酸化反应原位捕集CO2促进煤气化制氢反应(式(1)),CaO和CO2反应后在材料表面形成CaCO3产物层[14](图2),此时碳酸化反应速率较快,之后外部CO2需扩散通过CaCO3产物层和内部CaO继续反应,产物层达到一定厚度时,CO2和O2-在其中的扩散阻力较大,使碳酸化速率逐渐降低,最终趋于稳定[15]。根据钙基材料的碳酸化速率和产物层厚度,可将该过程划分为碳酸化速率较快的化学反应控制阶段和较慢的扩散控制阶段。因此,钙基材料强化煤气化制氢过程一般通过突破前、突破、突破后3个阶段进行,其中突破前阶段钙基材料碳酸化和制氢反应速率最快,从而获得较高的H2浓度和CO2捕集性能[16]。此外,煤气化过程中部分挥发分难以有效转化为小分子产物而形成焦油,易造成结渣或尾部烟道堵塞,而钙基材料既对焦油裂解有一定催化作用,还能通过原位CO2捕集以强化焦油重整,但在焦油作用下钙基材料易发生表面积碳而失活[17]。煤中硫元素在高浓度水蒸气作用下以H2S形式存在,并与CaO反应形成CaS,随后在煅烧反应器的氧化气氛中转化为CaSO4。CaSO4的形成可实现硫的脱除,但CaSO4无法在煅烧反应器的温度下分解,而在钙基材料中持续累积,从而影响钙基材料整体的CO2捕集和强化制氢性能[18]。多次煤气化/煅烧循环中的高CO2浓度和高温易造成钙基材料烧结,即晶粒聚集且融合造成孔隙结构损失,使钙基材料各项反应活性随循环次数增加迅速衰减[7]。因此钙基材料在强化煤气化制氢系统中具有重要作用。钙基材料捕集CO2强化煤气化制氢技术受限于钙基材料较低的抗烧结性能,导致系统CO2捕集与制氢性能随循环次数增加而迅速衰减,且钙基材料无法直接催化煤气化中一系列重整制氢反应,另外系统总体能量效率亟需提高,从而限制了技术的推广应用[19]。

图2 碳酸化/煅烧循环中钙基材料表面产物层演变机理[14]Fig.2 Evolution mechanism for production layer of CaO-based materials during carbonation/calcination cycles[14]

钙基材料捕集CO2强化煤气化制氢系统在国内外已有较多大规模示范工程建设,如浙江大学的近零排放煤气化燃烧利用系统[20]、中国科学院工程热物理研究所的煤制氢零排放系统[21]、日本的HyPr-RING系统[22]、美国的零排放煤炭系统[23]和德国斯图加特大学的20 kW级吸收强化重整系统[24]。以上系统均利用钙基材料的原位CO2捕集以提高煤气化制氢性能,且分别耦合煤焦燃烧供热、煤加氢或发电等流程,在获取富氢合成气的同时实现多联产或污染物脱除。然而受限于石灰石、白云石等天然钙基矿物较低的CO2捕集性能、循环稳定性和催化制氢性能,难以获得含高纯H2的合成气。此外,根据CaCO3分解的热力学平衡,煅烧反应器内温度高于900 ℃时才能使CaCO3有效分解,煅烧反应器高能耗限制了系统整体的能量效率。因此,钙基材料强化煤水蒸气气化制氢系统的流程优化十分重要。钙基材料强化煤气化制氢技术相关研究方向如图3所示。

2 钙基材料的设计和研究进展

2.1 未修饰钙基材料强化煤气化制氢

石灰石作为一种最常用的钙基材料,储量丰富且成本低,其中CaO含量较高,一般可达95%以上,常用于燃烧后CO2捕集和强化煤气化制氢。GRASA等[27]研究了多种来源石灰石燃烧后CO2捕集性能,发现其碳酸化转化率在前20次碳酸化/煅烧循环中均出现明显衰减,500次循环后保持约0.075 g/g的CO2吸收量,这主要是由于煅烧过程中的高温导致材料烧结。SHUAI等[28]通过离子交换法和湿混合法使Ca(OH)2负载于酸洗褐煤,研究了负载Ca组分后的酸洗褐煤气化制氢特性,结果表明添加Ca(OH)2使H2体积分数提高了38%,同时有效降低了30%的煤焦产量和77%的焦油产量,主要是由于Ca(OH)2对水气变换反应的催化作用,且与酸洗协同作用提高了H2/CO体积比。LI等[29]研究了CaO对酸洗褐煤气化制氢的影响,发现煤焦中不仅存在CaO物相,同时形成了R1-O-Ca-O-R2官能团(R代表芳香族或脂类组分),影响煤焦的气化制氢。张攀威等[30]研究了CaO与烟煤机械混合后热解和烟煤单独热解制备煤焦的气化制氢性能,结果表明混合后热解获得的煤焦气化速率提高了1.82倍,主要是由于混合热解过程提高了CaO在煤焦中的分散度,提高了CaO对煤焦气化的促进作用。ZHANG等[31]研究了CaO对烟煤气化的影响,发现CaO作用下烟煤气化过程根据温度和反应速率可分为3个过程,CaO和水蒸气的共存提高了合成气中H2、CO和CO2浓度,且CaO促进了煤焦油裂解,提高了H2/CO体积比。荣鼐等[32]研究发现CaO的存在促进了烟煤的热解反应速率,提高合成气产量,降低液态和固态产物量,且提高CaO/C物质的量比能促进合成气生成。范良士院士团队研究发现CaO的存在极大提高了煤气重整制氢性能,使CO转化率和H2体积分数达99%以上,且在温和煅烧条件下(700 ℃、N2氛围)经历9次重整/煅烧循环中制氢性能保持稳定[33]。

图3 钙基材料强化煤气化制氢技术主要研究方向[25-26]Fig.3 Major research aspects of sorption-enhanced steam gasification of coal using CaO-based materials[25-26]

2.2 多种前驱体的钙基材料强化煤气化制氢

多种天然钙基矿物如石灰石、白云石和钙基固废如电石渣、钢渣、白泥等均可作为钙基材料的前驱体,而前驱体的选取对钙基材料的CO2捕集和强化煤气化制氢性能具有重要影响。白云石主要由CaCO3和MgCO3组成,因此煅烧后MgO使材料具有较高的抗烧结性能和循环稳定性。LIU等[34]研究了白云石作用下褐煤水蒸气气化制氢性能,分析了温度、CaO/C物质的量比、水/煤比等参数对碳转化率和合成气成分的影响,结果表明虽然MgO无法有效催化制氢,但白云石的存在使H2产量提高了60%。电石渣主要成分为Ca(OH)2,但其中的Cl会加剧材料在气化/煅烧循环中的高温烧结,不利于高效强化煤气化制氢的进行。YANG等[35]利用FactSage计算发现提高温度有利于电石渣强化煤气化制氢性能,然而气化温度高于727 ℃后对H2产量具有不利影响。WANG等[36]研究了电石渣作用下烟煤气化过程中表面官能团的演变特性,结果表明煤热解过程中的缩聚反应产生C—O基团,进一步与CaO结合形成类COOCa结构,使CaO组分在煤焦中具有高分散度,从而有效促进大分子多环芳香烃的裂解,有利于获得较高的制氢性能。钢渣是一种钢铁冶金过程中的固体废弃物,含有丰富的Fe,与CaO发生反应生成的Ca2Fe2O5能促进挥发分重整和焦油裂解,从而提高制氢性能。ZHANG等[37]研究了钢渣对煤气重整的影响,结果表明源于钢渣的钙基材料中含有一定Al2O3和Fe3O4组分,分别具有较高的抗烧结性能和催化制氢性能,10次重整/煅烧循环后在突破前阶段能使H2体积分数达82%。此外,高炉渣也使煤气加压重整获得了良好的制氢性能[38]。因此,富Ca固废作为钙基材料前驱体强化煤气化制氢潜力巨大。

2.3 修饰钙基材料强化煤气化制氢

CaO、石灰石、电石渣等常规钙基材料的CO2捕集性能和抗烧结性能较低,且无法直接催化挥发分重整和煤焦气化,因此通过引入惰性负载或催化剂以获得更高的煤气化制氢特性。由于Al和Mg可有效提高钙基材料的循环稳定性,且成本较低,常用于增强钙基材料的抗烧结特性,部分文献中Al或Mg修饰钙基材料的合成、测试方法和CO2捕集性能见表1。添加的Al前驱体会在制备过程中分解生成Al2O3,并进一步与CaO发生固相反应生成Ca12Al14O33或Ca3Al2O6,2种钙铝酸盐均可作为惰性负载框架支撑钙基材料的微观结构,因此多次循环后Al修饰钙基材料具有较高的CO2吸收量。MgO是一种可有效提高钙基材料的惰性负载,不与CaO发生反应,因此活性CaO并未被Mg组分的掺杂而消耗,多次碳酸化/煅烧循环中Mg修饰钙基材料也获得了良好的CO2捕集性能。AN等[47]研究了1 kW级双流化床中Ca12Al14O33修饰钙基材料对煤气化特性的影响,发现2 h持续循环运行过程中材料磨损率降至33.8%,产气中CO2浓度也较低。然而,添加Al、Mg等负载仅改善了钙基材料的抗烧结性能,自身无法直接催化煤气化中的水气变换、甲烷重整、煤焦气化等制氢反应,因此对合成气中H2浓度的提升作用有限。

表1 Al或Mg修饰钙基材料的CO2捕集性能

为了提高钙基材料强化煤气化过程中的制氢反应,可对钙基材料进行催化剂掺杂,使其捕集CO2的同时有效促进催化制氢反应。K组分对挥发分重整和煤焦气化有较强的催化作用,因此多将K修饰钙基材料用于强化煤气化制氢,主要试验参数和结果见表2。将K负载至煤或钙基材料中均能提高合成气中H2浓度和碳转化率,且多次循环后制氢性能仍较强。LIU等[54]研究了CaO、Na2CO3和K2CO3对煤气化制氢特性的影响,发现Na2CO3和K2CO3在反应过程中被还原为金属态Na和K,可在还原性气氛下于煤焦中扩散,从而促进大分子芳香族化合物的裂解。ZHOU等[48]研究了气化压力对K修饰CaO强化煤气化制氢特性的影响,发现压力由2.0 MPa提高至3.5 MPa时,煤气化涉及的一系列反应由吸热转为放热,且气化反应器和煅烧反应器中煤焦转化率均明显提高,H2浓度在6次循环中保持稳定。WANG等[49]研究发现 KOH、K2CO3、KNO3等K组分对煤气化制氢的作用机理主要通过提高O原子在CaO表面至煤颗粒表面迁移,促进焦炭颗粒向气体产物转化。FAN等[55]使用鸡蛋壳作为CaO前驱体,研究了K2CO3修饰蛋壳对煤气化特性的影响,结果表明在15% K2CO3和5%蛋壳的协同作用下煤气化反应活化能降低了38%,使合成气中H2物质的量和产量分别为1.34 mol和62%。

表2 K修饰钙基材料强化煤气化制氢特性

除K基催化剂外,其他催化剂也能提高钙基材料强化煤气化制氢特性。LU等[56]通过浸渍法制备了Fe修饰钙基材料以强化褐煤气化,结果表明α-Fe和CaO反应生成的Ca2Fe2O5物相使材料中生成大量活性位点,促进焦油裂解和小分子挥发分重整反应的进行。ZHAO等[57]研究发现,添加5%熔融态Na2O能进一步增强Fe修饰钙基材料对烟煤气化制氢的促进作用,使H2/CO体积比从1.50提高至3.75,但Na组分与灰分通过共熔作用降低了灰熔融温度。MUSAMALI等[58]通过等体积浸渍法合成了NiLi修饰钙基材料强化甲烷重整,发现Ni和Li的共存降低了重整反应后材料的平均晶粒尺寸,更有利于制氢反应的进行,复合材料的存在使甲烷转化率和H2体积分数分别为65.7%和38.3%。SUN等[59]将CaO通过湿混合法负载至MgO 5A分子筛,发现获得的复合材料具有丰富的孔隙结构,且多次碳酸化/煅烧循环后孔隙保留完好,复合材料的存在使煤气化合成气中的H2体积分数超过80%。LU等[60]研究了Ca-Al-Si组分的相互作用对煤气化特性的影响,发现SiO2加剧了煤焦颗粒的聚集从而抑制煤焦气化,此外CaSiO3、Ca2SiO4和Ca2Al2SiO7等物相的生成对煤在水蒸气气氛中气化制氢特性产生不利影响。JIANG等[61]研究了Al修饰钙基材料作用下褐煤的气化制氢特性,结果表明焦油产量降低了87.3%,H2产量达1.24 m3/kg,并建立动力学数学模型准确预测了钙基材料在水气变换反应中的转化率。

2.4 煤气化中污染物脱除和微量元素转化

煤气化过程中,煤中N和S元素转化为NH3、H2S等氮化物和硫化物存在于合成气中,不仅影响H2浓度,还会腐蚀设备等[62]。钙基材料能在强化煤气化制氢的同时影响N、S元素的迁移路径,一定程度上实现氮化物和硫化物的固定。TSUBOUCHI[63]研究了CaO对褐煤在He气氛热解过程中N、S转化的影响,发现提高气化温度促进了N2和H2S析出,添加CaO促进煤焦-N向N2转化,同时与H2S反应生成CaS。RAMKUMAR等[64]发现水蒸气分压较低时,煤气重整产生的绝大多数H2S被CaO转化为CaS,使合成气中H2S体积分数低于1×10-6,同时H2体积分数超过99%。SIEFERT等[12,65]发现CaO对煤气重整过程中CO2和H2S均具有较强的原位捕集作用,且KOH的掺杂可进一步增强对H2S的脱除。HAN等[66]研究了CaO对高硫烟煤和高硫煤焦气化特性的影响,S质量分数分别为4.15%和4.49%,CaO/C物质的量比提高至2时可有效固定S元素,合成气中H2S的体积分数分别为0.28%和2.19%。MATJIE等[67]和LVAREZ-RODRGUEZ等[68]研究了白云石对褐煤气化特性的影响,发现白云石煅烧产物CaO和MgO均可有效脱除H2S生成(Ca,Mg)S,且K2CO3也可促进H2S向固体产物的转化。由于CaS无法高效捕集CO2,因此需多次气化/煅烧循环后排出一定量的钙基材料和煤灰,同时补充相应的新鲜钙基材料以保证系统的CO2捕集效率,且防止煤灰在系统中富集[69]。冼圣贤[70]研究了煤在循环流态化气化过程中S、N元素的迁移规律,发现随H2O/C物质的量比的增加,气相S组分的脱除率先升高后降低,石灰石的添加使S组分向CaS和硫酸盐转化,N元素主要以NH3形式存在,其产率随H2O/C物质的量比的增加而降低,而HCN浓度较低。

煤中微量元素含量不高,但赋存形态较多,因此研究钙基材料对煤气化过程中微量元素迁移路径的影响意义重大。郭学文[71]研究了准东煤气化过程中Na元素的迁移路径,发现飞灰中Na的赋存形态主要为NaCl、NaAlSi2O6、NaAlSiO4,气化温度提高使NaAlSiO4含量增加。KUMABE等[72]通过FactSage计算研究了钙基材料强化煤气化过程中Na、Mg、As、Hg、Pb等微量或次量元素的迁移规律,发现气化反应后Na和Pb元素以固相组分存在,而煅烧后以气相、固相共存,Mg元素以固相组分存在,As元素一般以气相组分存在同时有一定量固相As组分共存,Hg元素以气相组分存在。

3 钙基材料强化煤流态化和超临界气化

循环流化床内部物料快速混合、热质交换剧烈,且温度一致,较适合作为钙基材料强化煤气化的反应器,流态化下钙基材料强化煤气化制氢的部分文献见表3。CHEN等[73]通过Aspen plus热力学计算模拟了双循环流化床反应器中钙基材料强化煤气化制氢系统的可行性和过程优化,结果表明水蒸气流量和CaO循环倍率分别为80和30 mol/s时,合成气中H2体积分数达96%,提高气化压力会降低H2产量和浓度,同时提高甲烷产率,这是由于提高压力会导致CaCO3煅烧温度升高,从而加剧钙基材料的高温烧结。AN等[26,39]在1 kW级常压双循环流化床反应器中研究了水泥修饰钙基材料强化烟煤和褐煤气化特性,结果表明褐煤气化合成气中H2浓度较高,且钙基材料在循环中保持了良好的循环稳定性和机械强度。SHAIKH等[74]模拟了350 MW级双循环流化床反应器中钙基材料强化煤气化特性,发现H2体积分数最高可达83.2%,同时获得了54.93%的净发电效率。ZHAO等[75]将钙基材料强化煤气化过程解耦为煤气化和吸收2个过程,研究了气化-吸收-煅烧3段内联流化床系统中的煤气化特性,结果表明H2体积分数和CO2捕集效率分别可达32.60%和85.17%。WANG等[76]发现提高气化压力、CaO/C物质的量比、H2O/C物质的量比能有效增强鼓泡流态化下煤气化的制氢性能和CO2捕集性能,H2体积分数最高为77.98%。

表3 流态化下钙基材料强化煤气化制氢特性

KUMABE等[77]研究了亚临界条件下CaO强化煤气化制氢特性,发现提高气化温度能增大煤焦气化的反应动力学常数,而CaO的原位CO2捕集增强了焦油在亚临界水中的裂解,从而提高制氢特性。FAKI等[78]研究了亚临界条件下褐煤/生物质共气化特性,结果表明在500 ℃、26.9 MPa条件下,CaO存在时,合成气中H2体积分数为48.9%,Na2CO3和K2CO3的引入也获得了接近的合成气组分和产量。程乐明等[79]研究了CaO对褐煤超临界水气化制氢特性的影响,研究表明在600 ℃、28 MPa气化条件下,CaO的存在使H2产量提高了2.5倍,H2体积分数达到88.1%,且提高温度和压力有助于增强CaO对褐煤超临界气化制氢性能。ZHANG等[80]设计了10 kg/h褐煤超临界气化系统,并采用KOH和CaO强化系统的制氢性能,研究发现CaO和KOH的存在能够催化褐煤的超临界气化和水气变换反应,随气化温度由500 ℃提高至650 ℃,H2产量由24.67 mL/g 增至135.73 mL/g。

4 钙基材料强化煤气化系统的模拟和优化

图4 钙基材料强化煤气化/热化学储能耦合系统流程[84]Fig.4 Process of coupled coal gasification and thermal energy storage system using CaO-based materials[84]

5 结语与展望

钙基材料捕集CO2强化煤气化制氢技术近年来受到广泛关注,钙基材料作为碳载体和热载体在系统中具有重要作用,大量研究表明通过改善钙基材料的循环稳定性和反应活性能获得更高的制氢性能,对钙基材料强化煤气化制氢系统的模拟和优化有望进一步实现系统的工业化应用。

1)钙基材料具有储量丰富、成本低廉等优势,但抗烧结性能和催化制氢性能较差。对钙基材料进行惰性负载和催化剂修饰能增强煤气化/煅烧循环中的制氢性能,然而目前难以通过引入添加剂同时提高系统的CO2捕集、焦油裂解、挥发分重整、煤焦气化等反应性能,且过量添加剂会导致活性CaO质量分数降低,不利于获得较高的效率。

2)钙基材料能有效实现煤中S元素的脱除和固定,对N元素转化也有一定脱除作用。但CaO对煤中Na、Mg等碱金属或碱土金属元素和As、Hg等微量元素的迁移转化路径尚不明确,因此系统中难以实现上述有害元素的有效控制。

基于目前钙基材料强化煤气化制氢技术取得的研究进展和存在的挑战,从以下方面提出发展建议:

1)通过DFT计算大通量筛选可同时提高钙基材料CO2捕集、焦油裂解、挥发分重整、煤焦气化性能的催化剂类型,从而在增强煤气化制氢性能的同时保证良好的CO2捕集性能。

2)煤气化过程由若干平行或次序发生的反应耦合组成,可将其解耦为热解、挥发分重整、焦油裂解、焦炭气化等子反应,采用钙基材料可实现单独优化控制单个子反应,以定向获得理想产物。

3)生物质是一种碳中性的可再生能源,采用煤/生物质共气化可降低对煤炭的依赖性,且生物质引入大量挥发分,可有效提高煤焦油的裂解、气化反应速率、合成气热值。

4)研究CaO作用下煤中各微量元素的迁移路径和转化机理及对煤气化制氢性能的影响,从而有针对性地处理此类污染物。

5)将钙基材料强化煤气化制氢系统与其他新型可再生能源系统结合是一种降低能耗、提高经济性的有效手段,有望成为该技术工业化应用的重要方向之一。