硅烷偶联剂对氢氧化铝粉碎及表面改性的影响

姚怀伟,陈 玮,梅文涛,周航月,谢艳新,姚 路

(1.煤基生态精细化工河南省工程实验室,河南 济源 454650;2.新乡学院化学与材料工程学院,河南 新乡 453003;3.天津市捷威动力工业有限公司,天津 300380)

氢氧化铝粉体是一种常用的无机填料,在阻燃塑料、净水剂、化妆品、人造玛瑙、纸张填料、医药和牙膏等[1]都有使用。氢氧化铝作为填料,可以增强材料的物理性能,如将氢氧化铝填充到橡胶、塑料等高分子聚合物中,可以提高塑料的机械强度、消烟、阻燃等作用。氢氧化铝在塑料领域的应用很广泛,塑料是一种聚合物,容易燃烧,燃烧时有污染[2]。所以从环保安全的角度上来说,在生产塑料时需要添加一些阻燃剂。氢氧化铝阻燃剂应用广泛,添加到塑料中,不仅发挥了阻燃功能,而且发挥了填充功能,提高塑料的机械性能[3]。氢氧化铝的用途还有很多,常会应用到电线电缆的安全防护[4]。电线电缆的阻燃问题早在40年前就引起关注,那时电线电缆的护套和绝缘材料大量使用含卤阻燃剂,虽然含卤材料有良好的阻燃性,但在燃烧时会严重污染环境[5]。氢氧化铝阻燃剂是一种安全环保的无机阻燃剂,在所有的阻燃剂中应用最为广泛。在全球范围内,美国是应用阻燃剂数量最大的国家[6],而我国无机阻燃剂的应用还远不如发达国家[7]。氢氧化铝粒度越细,材料物理机械性能越好,阻燃性能也会提高,故氢氧化铝粉体的细化也已成为全球发展的大趋势[8]。

由于氢氧化铝无机填料与有机高聚物在结构上不同,导致氢氧化铝与聚合物结合力小、相容性差以及在聚合物中分散性差等缺点[9]。为了解决这一问题,对氢氧化铝粉体进行表面改性,以达到改善氢氧化铝粉体的物化性能,提高其在高聚物中的相容性的目的[10]。氢氧化铝填料表面改性方法有很多,本实验采用表面化学改性方法。表面改性剂有许多种,例如硅烷类,锆类等,但就目前情况来看,硅烷偶联剂最为常用[11]。硅烷偶联剂含有不同性质的两端,烷氧基对无机物具有反应性,而长链烷基对有机物具有反应性或相容性,当硅烷偶联剂介于无机和有机界面之间,可形成有机基体-硅烷偶联剂-无机基体的结合层。从而将两种结合力差的材料很好的结合起来[12]。为提高无机填料与有机聚合物基体的相容性,以硅烷偶联剂[13]作中间物质连接两者,对氢氧化铝粉体进行表面改性。

无机粉体的表面改性方法可分为干法改性和湿法改性。由于湿法改性程序复杂,成本较高,而干法改性操作简单且适合大规模应用[14]。本实验采用硅烷偶联剂作为改性剂,研究了辛基三乙氧基硅烷偶联剂对氢氧化铝粉体表面改性后的性能变化。

1 实 验

1.1 实验试剂与设备

氢氧化铝粉体,工业级,中国铝业股份有限公司郑州研究院产;辛基三乙氧基硅烷偶联剂,分析纯,曲阜晨光化工有限公司;硅油,分析纯,莱阳圣邦化工有限公司;无水乙醇,分析纯,天津市天力化学试剂有限公司。

1.2 实验设备

表1 主要实验设备

1.3 样品的制备与表征

(1)样品的制备:称取50 g的120℃干燥后的氢氧化铝粉体,将氢氧化铝粉体放入万能粉碎机中,滴入不同质量的硅烷偶联剂,在万能粉碎机中粉碎5分钟,然后进行样品的表征。

(2)活化指数及其测定方法

活化指数=漂浮的样品质量/样品总质量×100%

活化指数测定方法:取5 g样品溶解在蒸馏水中,取出水面上的样品,经干燥,称取沉在水底的样品,计算出水面上的样品所占质量分数即为活化指数值。

(3)样品吸油值的测定:用小烧杯称取5 g改性后的样品,然后用微滴定管逐滴滴加硅油,用玻璃棒轻轻搅拌使其滴加均匀,同时用玻璃棒轻轻来回拨动,使试样浸润均匀,一直滴加硅油,滴加到样品能被玻璃棒拨弄成团状为止,计算出滴加硅油的用量,且按比例换算出100 g样品需滴加硅油的用量,即为氢氧化铝粉体的吸油值。

(4)样品振实密度的测定:取一个干燥的25 mL具塞量筒,装入25 g的样品,盖好塞子,垂直振动量筒,振动5分钟后,记下此时量筒示数,即样品体积。利用样品质量除以样品体积即得出样品振实密度。

(5)样品其他表征方法:利用激光粒度分布仪测试样品的粒度分布,利用扫描电子显微镜测试样品的形貌特征,利用傅里叶红外光谱仪测试样品的红外图谱,分析其硅烷分子结构的变化,研究氢氧化铝表面改性机理,利用X-射线衍射仪测试样品的晶体结构在改性前后的变化。

2 结果与讨论

2.1 氢氧化铝的显微结构

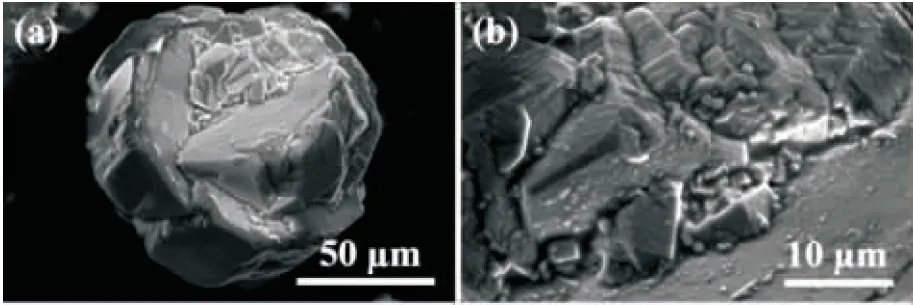

图1 氢氧化铝原料的低倍和高倍SEM图

扫描电镜是主要通过二次电子信号成像来观察样品的形貌和表面物理性质[15]。由图1(a)可知,氢氧化铝原料颗粒是直径较大的类球形颗粒,是由多个小晶粒聚合而成的大颗粒,由于生长时晶体取向的原因,导致晶体表面存在一些颗粒表面凹凸不平,在高倍SEM图(图1(b))下可以看出,氢氧化铝表面存在很多晶体生长台阶,这是晶体表面凹凸不平的根本原因。由于氢氧化铝原料颗粒粗大且易团聚,在有机材料中的填充性能以及分散性能不佳,在实际应用中受到了限制。

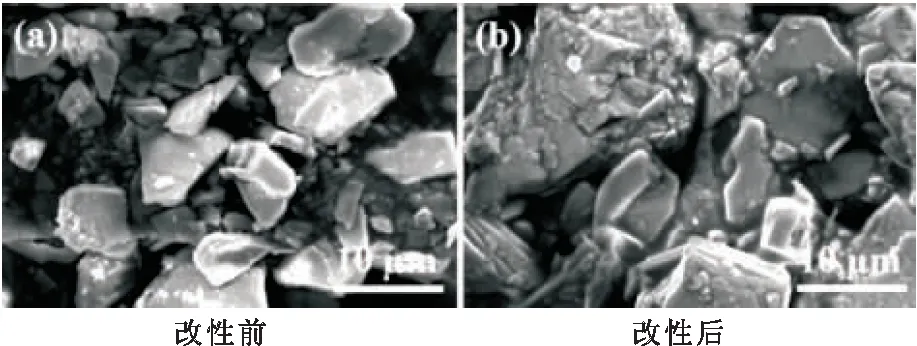

图2 氢氧化铝原料粉碎后SEM图

由图2(a)可知,改性前氢氧化铝颗粒呈粗大棒状,并且颗粒间的空隙较大,分布很松散。从图2(b)可知,改性后,氢氧化铝颗粒变成不规则小块状,颗粒间的空隙减少,分布变得较密集,并且颗粒表面包覆着一些细小的颗粒。改性前氢氧化铝易团聚,改性后由于粉体表面被改性剂包覆,所以可以防止团聚[16]。氢氧化铝微粉经改性后,粉体粒径变小,颗粒间的空隙减少,密度增大。

2.2 氢氧化铝粉体的晶体结构分析

由图3(a)和图3(b)可知,氢氧化铝的X射线衍射特征峰的2θ值为18.53°、20.52°、27.12°、37.3°。根据布拉格方程2dsinθ=nλ,即d=nλ/2sinθ可计算出晶面间距,根据晶面间距值在氢氧化铝的PDF卡片里找到对应的晶面指数,如图3中所标的晶面指数。晶面指数分别为(002)、(110)、(112)和(004),由晶面指数分析可知氢氧化铝晶体属于单斜晶系[17]。由图3(b)可知,改性前后氢氧化铝的X射线衍射图未发生改变,说明改性前后氢氧化铝的晶体结构不变。

图3 氢氧化铝粉体XRD图谱

2.3 红外分析

为了详细分析硅烷偶联剂改性氢氧化铝的机理,以及研究改性后无机氢氧化铝粉体是否具有有机特征,进行了红外光谱测试,如图4。

由红外光谱图可知,改性后氢氧化铝在2 900/cm附近出现四个吸收峰和1 400/cm附近出现两个峰大致符合有机烷烃饱和碳氢的特征吸收峰位置。这说明改性后氢氧化铝的分子结构中含有甲基和亚甲基基团。氢氧化铝本是无机物,在2 900/cm附近不会出现吸收峰,而改性后却明显出现了吸收峰,说明氢氧化铝有机化改性中发生了化学反应,有新的化学键生成,使改性后氢氧化铝有了有机物的结构特征[18]。改性后氢氧化铝在1 400/cm附近只出现了两个吸收峰,而甲基和亚甲基的变形振动却有三个特征峰位置。这是因为甲基反对称变形振动和亚甲基对称伸缩振动的吸收峰位置很近,并且两个吸收强度都是中等,所以两个峰叠加为了一个强峰。氢氧化铝由于羟基的存在,会在3 400/cm附近出现宽的吸收峰,而这个峰在改性前后并无任何改变,说明改性前后氢氧化铝的分子中都存在羟基。

本实验使用的改性剂为辛基三乙氧基硅烷偶联剂,它的分子式为CH3(CH2)7Si(OCH2CH3)3,由上述红外谱图分析可推理出改性机理为:

a.水解 RSiX3+3H2O→RSi(OH)3+3HX

b.缩合

c.与颗粒表面羟基作用生成氢键,然后脱水,由氢键转为共价键,将氢氧化铝与偶联剂紧密联系在一起。

上述是硅烷偶联剂作为改性剂改性机理的通用表达,对于辛基三乙氧基硅烷偶联剂来说,其中RSiX3中R代表CH3(CH2)7-烷基链,X代表CH3CH2O-,此反应发生在氢氧化铝粉体表面,最终形成一层膜覆盖在粉体表面,使无机粉体表面有机化。

2.4 改性剂对样品粒度的影响

通过激光粒度仪对不同改性剂改性的氢氧化铝粉体进行测试粒度,其中值粒径D50随改性剂用量的变化情况如下图所示。

图5 改性剂用量对样品粒度的影响

由图5可知,中值粒径D50在改性剂用量为0~0.4%和0.8%~1%时明显减小,改性效果更明显。改性前氢氧化铝极易团聚成大颗粒,而经过改性后,氢氧化铝颗粒被有机包覆不易团聚。随着改性剂用量的增加,粒径逐渐减小,改性效果越来越明显,越来越多的颗粒被有机包覆,阻止了团聚的进程。所以改性后氢氧化铝的粒径变小,分散性增强[19]。

2.5 改性剂对样品活化指数的影响

活化指数用来检测和表征表面改性的效果,指的是表面改性后,粉体表面包覆有机物量占粉体总质量的百分比。选择硅烷偶联剂作为改性剂,对氢氧化铝粉体进行改性。改变改性剂用量与活化指数之间的关系如图6。

图6 改性剂用量对样品活化指数的影响

氢氧化铝粉体在未改性前是亲水的,会在水中下沉。改性后粉体显疏水性,部分粉体会漂浮在水面上[20]。将定量的氢氧化铝粉体放入足够的水中,通过测定漂浮在水面上的氢氧化铝粉体的质量分数,就可对改性效果进行评价。

由图6可知,随着改性剂的增加,活化指数也逐渐增加,即被有机物包覆的粉体越来越多。当改性剂用量0.2%时,活化指数达70.11%。当改性剂用量增加到1%时,活化指数已上升至93.83%,活化指数增幅达34%。当改性剂用量达到1.4%时,活化指数已上升至95.91%,活化指数增幅达37%。继续增加改性剂用量,活化指数基本不变。所以改性剂最佳的用量范围为1%~1.4%,此时粉体的活化指数为94%~97%,说明通过表面改性,能够实现氢氧化铝粉体由亲水性转变成为疏水性。

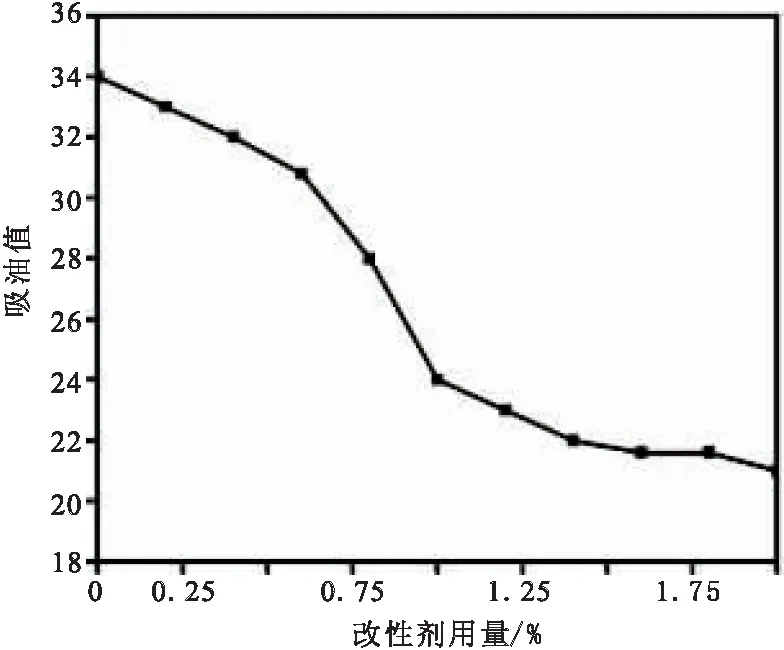

2.6 改性剂对样品吸油值的影响

粉体吸油值越大,氢氧化铝作为塑料、橡胶等有机物填料时的用量就越少,反之,其用量就越大。氢氧化铝用量越大,塑料、橡胶等产品的阻燃性就越好,为增大氢氧化铝的用量,选择对氢氧化铝进行表面改性,是一种较好的降低粉体吸油值的方法。选择硅烷偶联剂作为改性剂,对氢氧化铝粉体进行改性。改变改性剂用量研究样品吸油值变化如图7。

图7 改性剂用量对样品吸油值的影响

由图7可知,氢氧化铝粉体改性前吸油值最高,随着改性剂的添加,吸油值降低速度逐渐加快。当改性剂用量达到1%时,吸油值降幅达29%,继续增加改性剂,在1%出现转折点,降低速度明显减缓。当改性剂用量达到1.4%时,吸油值降幅达35%,继续增加改性剂用量,吸油值基本不变,所以改性剂最佳用量范围为1%~1.4%。

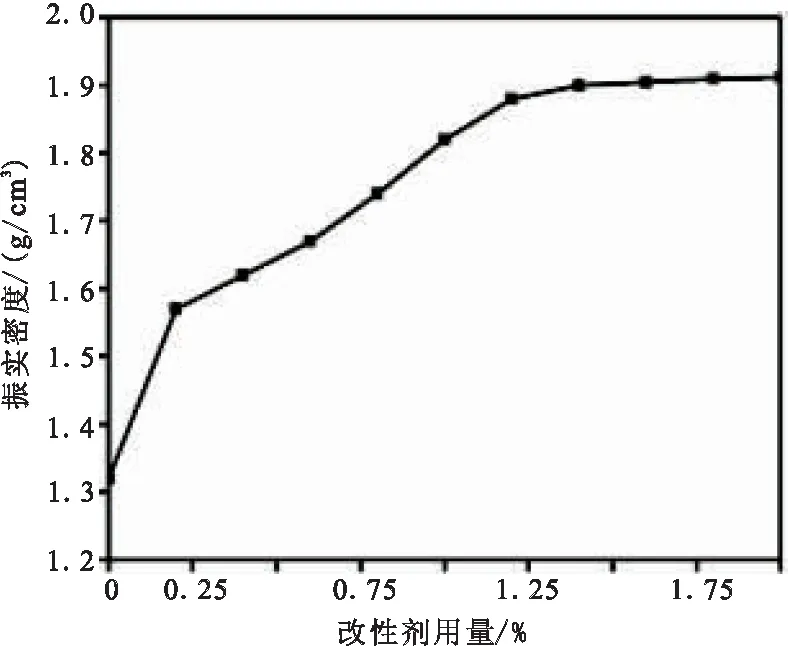

2.7 改性剂对样品振实密度的影响

选择硅烷偶联剂作为改性剂,对氢氧化铝粉体进行改性。改变改性剂用量研究样品振实变化情况,分析得出结论。

图8 改性剂用量对样品振实密度的影响

粉体粒径越小,其比表面积就越大,氢氧化铝微粒间的空隙量就越多,从而导致堆积密度变小。通过表面改性,颗粒间的摩擦减小[21],颗粒之间的空隙减少,从而提高粉体间的振实密度。由图8可知,改性前氢氧化铝粉体的密度最小,经最大改性后氢氧化铝粉体密度变为最大。由于改性前粉体粒径大,颗粒间空隙大,故振实密度就小。而改性后粉体粒径小,颗粒间空隙小,所以振实密度就变大。改性前氢氧化铝的振实密度为1.32 g/cm3,当加入质量分数为0.2%的改性剂改性后,振实密度突然上升。随着改性剂用量的增加,振实密度也逐渐增加。当改性剂用量达到1%时,振实密度增幅达38%,上升速度很快。当改性剂用量达到1.4%时,振实密度增幅达44%,继续增加改性剂用量,振实密度基本不变,所以改性剂的最佳用量范围是1%~1.4%。

3 结 论

(1)随着改性剂用量的增加,改性氢氧化铝的活化指数上升,吸油值下降,振实密度增加。最佳改性剂用量范围为1%~1.4%,活化指数增幅达34%~37%,吸油值降幅达29%~35%,振实密度增幅达38%~44%。超过此用量范围,改性氢氧化铝活化指数、吸油值和振实密度基本不变。

(2)红外分析可知,硅烷与氢氧化铝表面有化学键生成,即实现无机材料表面有机化,由X射线衍射图谱分析可知,氢氧化铝改性后,氢氧化铝晶体结构并没有改变。

(3)氢氧化铝由粗大类球形颗粒经粉碎改性后变成细小的颗粒,并且改性后有小颗粒包覆在氢氧化铝粉体表面。改性前氢氧化铝易团聚,改性后由于粉体表面被改性剂包覆,使无机材料表面有机化,以阻止二次团聚。