500 kA新型节能电解槽焙烧启动实践

张鹏程,张伟,陈仕鸿,李官福,王辉

(云南文山铝业有限公司,云南 文山 663000)

随着国家碳达峰、碳中和战略目标的提出和逐步实施,电解铝行业面临“能耗双控”的压力愈发增大,亟需开展相关节能研究。500 kA石墨化阴极新型节能电解槽是沈阳院在其原500 kA电解槽基础上进行节能技术升级改造。该槽型的成功节能改造升级标志着我国电解铝节能技术又迎来一次新的跨越。

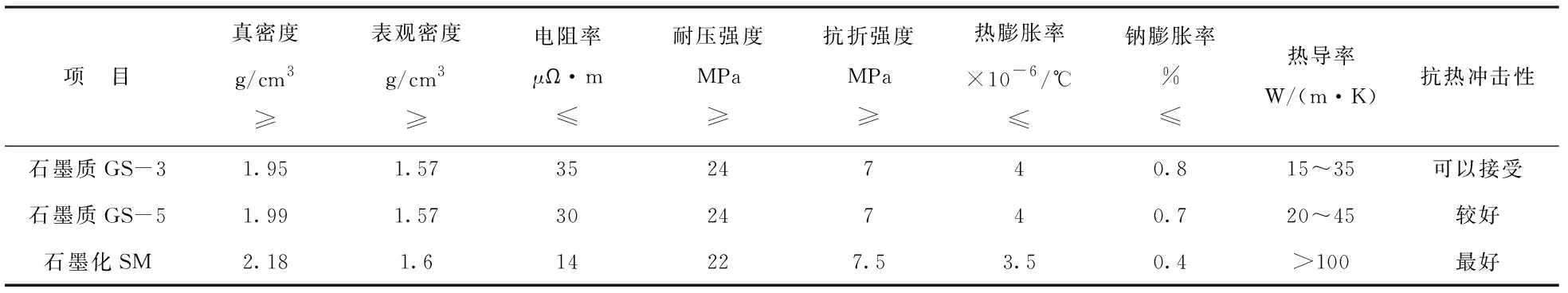

就生产技术而言,虽然有了多年的500 kA铝电解槽生产经验,但由于500 kA新型节能电解槽采用石墨化阴极结构,以往基于石墨质和半石墨质的生产技术[1-4]不能直接应用,需针对石墨化阴极的性能(如表1所示)进行调整。

表1 目前几种国产阴极炭块的性能对比表

如何围绕新型石墨化阴极节能电解槽的特点开发与之相匹配的焙烧启动技术是至关重要的问题之一。它不仅关系到电解槽能否顺利投产,而且影响到正常生产期的技术经济指标和槽寿命。

因此针对新型节能电解槽阴极高导电率、高导热率和阴极耐磨性变差的特点[5],焙烧启动过程中要综合考虑电解槽阴极特点,并以此开展工作,保障焙烧启动的质量。因此,需要对新型节能电解槽科学合理地进行焙烧启动探索。

1 装 槽

本次技改升级采用的500 kA新型节能电解槽充分考虑了石墨化阴极的特性,通过减小和均化铝液中水平电流,有效降低了铝液冲刷石墨化阴极的速率。并且通过提高阴极炭块有效高度的技术措施,保障并提高了电解槽运行寿命[6]。

石墨化阴极装槽作业总体步骤借鉴了石墨质和半石墨质电解槽的启动技术,包括铺焦、挂极、装炉、安装软连接、分流器四个环节。

本文重点针对关键环节-铺焦和装炉进行了调整。

1.1 铺 焦

众所周知,焦粒的铺设直接影响着焙烧的效果、直接决定了电解槽内阳极电流分布的大小及槽内各部位温度是否均匀、焙烧时阳极是否出现脱极现象[5]。

针对半石墨质电解槽,国内有铝企[7]铺焦方式为焦粒和石墨比例进行装炉,其中四组角部阳极处配比为8∶2,中间阳极为9∶1,焦粒选粒度为1~4 mm,石墨粒度≤0.3 mm。由于石墨化阴极炭块的电阻率低于石墨质炭快。为了增加槽内的发热功率,焦粒与石墨碎粒度为3~6 mm,焦粒厚度为25 mm,中间极使用焦粒,角极使用焦粒和石墨碎的配比比例为3∶1。

1.2 挂 极

挂极所采用的阳极为表面清洁、底面平整、导杆与阳极底掌垂直的阳极,保证阴极受重均匀、阳极电流分布和阴极电流分布均匀,铺焦与挂极如图1所示。横梁母线与导杆间距1~3 mm。

图1 铺焦和挂极

1.3 装 炉

铺焦挂极完成后必须严格按规定的装入物料顺序和重量进行装炉:① 沿电解槽侧部扎糊带均匀撒上0.5 t氟化钙;② 沿侧部四周和中缝装入10 t冰晶石;③ 再装电解质粉与大碱混合料15 t;④ 在阳极表面铺一层20 cm电解质粉(粒度1~3 cm);⑤ 在装混合料之后预埋8根热点电偶套管用于焙烧过程中监测焙烧温度。

节能型电解槽阴极材质具备高导热特性,装炉过程增加了阳极表面电解质粉的厚度以降低槽整体散热量。

1.4 安装软连接、分流器

安装软连接、分流器前做好压接面的清洁打磨处理,软连接不低于8 cm的伸缩空间,确保阳极加热膨胀后软连接不与导杆拉脱。软连接与导杆和母线、分流器与立柱和母线的接触面紧贴且无缝隙,所有接触面积>95%。

本企业500 kA新型节能电解槽采用6组分流器进行分流,分流率在40%~50%,确保通电峰值电压在3.6 V以下。

2 通电焙烧

电解槽通电采用不停电装置进行通电作业。焙烧时间的选择有70 h,80~96 h和120 h等。国外企业如Hydro在Karmφy试验槽上采用70 h的焙烧时间[8]。

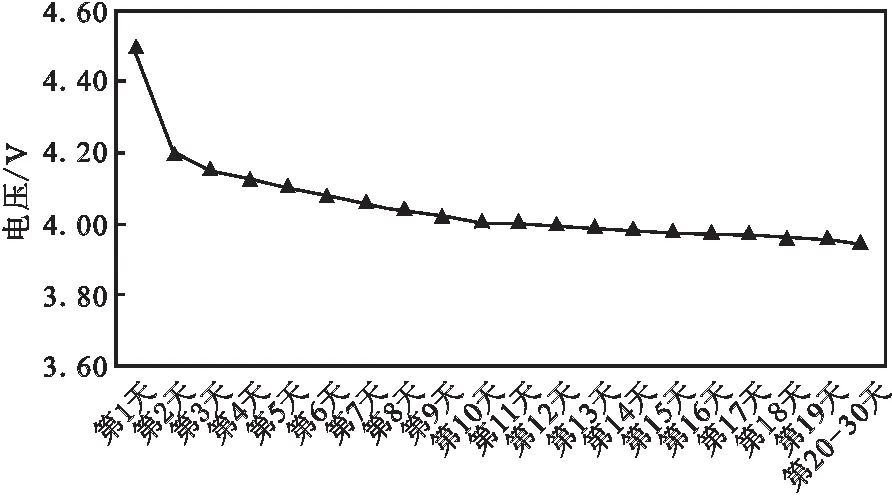

早期国内有400 kA电解企业将焙烧时间从96 h延长到120 h[9-10],发现延长焙烧时间对电解槽指标和寿命具有积极作用。基于云铝石墨质焙烧启动经验[10],本文采用120 h焙烧时间。通电8 h后,根据槽电压的下降情况,确定分流器的拆除时间。拆除按照先两端,再中间原则进行。槽电压低于2.8 V,拆除第一组。组与组拆除时间间隔必须在4 h以上,每次拆除前槽电压应低于3.0 V,具体如表2所示。

表2 拆除分流片电压与时间管理

3 电解槽启动

3.1 启动前准备

电解槽焙烧结束,电解质温度≥950℃、炉底温度≥50℃、电解质水平≥30 cm,具备启动条件。

3.2 启动过程

虽然石墨化阴极材质的抗热冲击性优于石墨质阴极,500 kA新型节能电解槽仍采用湿法无效应启动来减少启动过程对阴极内衬的热冲击。

① 灌入液体电解质约10 t,当灌入的电解质流动到烟道端时,开始上抬阳极,上抬速度根据电解质的灌入速度决定,确保阳极浸入电解质液面不低于5 cm。② 启动过程中电压控制在10.0 V以内,每隔1~2 h后,根据实际情况将边部四周物料铲到中缝熔化。待边部四周物料完全熔化,进行炭渣打捞作业。③ 捞完炭渣后,开通NB。槽状态从启动改为正常,电压控制在5.8~6.5 V。④ 电解槽启动后,要及时适量添加电解质,避免空烧或添加过多造成局部温度过冷,控制液面高度低于电解槽侧块压板下沿5 cm,防止电解质“侧部翻墙”。⑤ 电解槽启动结束24 h后一次灌铝20~25 t。灌铝前打捞炭渣,保持槽内电解质清洁,灌铝后电压保持4.8~6.5 V。

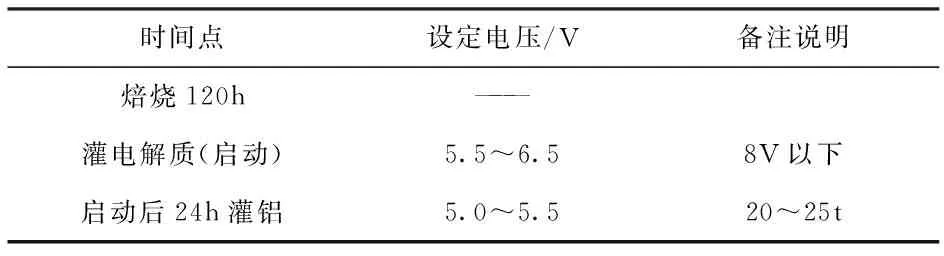

电压管理如表3和图2所示。

表3 启动过程控制

图2 灌铝后电压管理

电解槽启动过程中,炭渣打捞作业非常重要。有文献[11]表示电解质中炭渣含量增加1%,电解质电阻率提高11%。干净的电解质不仅有利于电解槽启动过程中的槽电压控制,还可以减少电解质温度过高而向阴极炭快的渗透速率。本企业在启动过程中打捞出的炭渣量约1.2~1.7 t/槽,电解质温度控制在980℃以下,减轻了电解质向阴极渗透的现象。

国内外企业针对灌铝的时间选择并没有统一的标准。中孚400 kA电解槽也是在灌入电解质后24 h灌入第一包铝,但12 h后又灌入第二包铝[12];沈阳院的论文中[2],500 kA电解槽在启动24 h后,分四次灌入28 t铝液;甘肃东兴铝业500 kA电解槽启动12 h第一次灌铝,灌入铝量约为20 t;24 h后第二次灌铝,灌入铝量10~20 t[3];中润铝业[7]的灌铝策略是电解槽启动结束后24 h第一次灌铝10 t,启动32 h后第二次灌铝10 t,灌铝后电压保持在5 V左右。国外Hydro是在电解槽启动后24 h灌入第一包铝[8]。

本文采用的石墨化阴极炭快具备导热率高、抗冲击性好的特性,经过三台试验槽的实践,结合电解槽的热平衡和磁流体稳定性状态,采用电解槽启动结束24 h后一次灌铝20~25 t的灌铝方式。

节能电解槽采用了沈阳院最新的阴极结构和母线设计[13-14],具备良好的磁流体稳定性和抗干扰性,可在灌铝后保持14~16 cm的铝水平稳定运行,较传统石墨质电解槽低约2 cm。

4 焙烧、启动过程异常问题及处理

电解槽焙烧启动过程中会有异常情况的发生,若处理不及时,将会降低电解槽的焙烧、启动质量,影响电解槽槽寿命[15],严重的危及系列运行安全。

1)阳极偏流或钢爪过热发红:扒开钢爪周围物料,用风管吹风降温,若效果不明显,调整软连接与导杆连接处夹具,当阳极电流分布值>5 mV时,对该阳极实施断电,1 h后再恢复,这种调整工作不允许同时超过2块;当阳极电流分布值<1.0 mV,复紧软连接夹具等措施进行处理。

2)阴极钢棒因电流集中而过热:采取边部补料降温,若效果不好,可拆除对应阳极的软连接。

3)软连接拉伸、拉断:焙烧过程中,软连接伸缩弧度不够时,要及时松开夹具,使软带有足够的伸缩空间,同时拧紧上部夹具的压紧头。

4)阳极严重偏流:启动过程中,由于阳极底掌聚集焦粒量的差异及电解质浸入阳极高度的不一致导致阳极电流分布过大,阳极严重偏流。此时应及时上抬电压,在阳极底掌不脱离电解质的前提下,尽量保持较高电压,恢复电流分布。若个别阳极电流过大,可适当提极,使阳极电流分布趋于均匀,阳极压降保持在1.5~4.5 mV,待电压稳定后,逐步少量多次下降阳极直至正常值。

5 实践效果

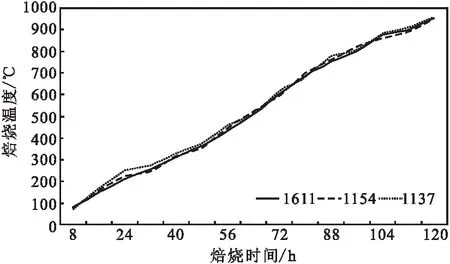

1) 通电时峰值电压在3.6 V以下。峰值电压的大小一般由焦粒的厚度、铺设质量和分流器安装质量决定,峰值电压过高不但容易导致阳极电流分布不均加重,出现钢爪发红及炭块裂纹,给启动工作带来困难,而且易导致阴极电流分布不均,热冲击过大,造成局部炉底、炉帮温度异常[16]。500 kA节能型电解槽通电峰值电压均控制在3.6 V以下,如图3所示。

2) 阳极电流分布均匀。阳极电流分布的好坏,在某种程度上表征焙烧电解槽的温度分布特征,较好的阳极电流分布的偏差应不大于15%,最好在10%以下[11]。

500 kA节能型电解槽焙烧期间阳极电流分布如下表所示。其中表4为焙烧槽48 h阳极电流的分布值,标准偏差为0.39 mV,约为全槽平均值的15%。表5为焙烧槽72 h阳极电流的分布值,标准偏差降为0.36 mV,约为全槽平均值的13%。

图3 通电焙烧历史曲线

表4 焙烧槽48h阳极电流分布值 mV

表5 焙烧槽72h阳极电流分布值 mV

3) 焙烧升温梯度小,温度均匀。一个完整的铝电解槽升温速度,在各个温度阶段应该是不一样的。在300~600℃温度区间,电解槽的焙烧升温速度应该是最慢的,一般在5~10℃/h,超过600℃,其焙烧升温速度可以加快到20~50℃/h,但温度梯度要尽可能低些为好,阴极表面的温度分布的偏差应不大于10%[11]。500 kA节能型电解槽焙烧升温曲线如图4所示。

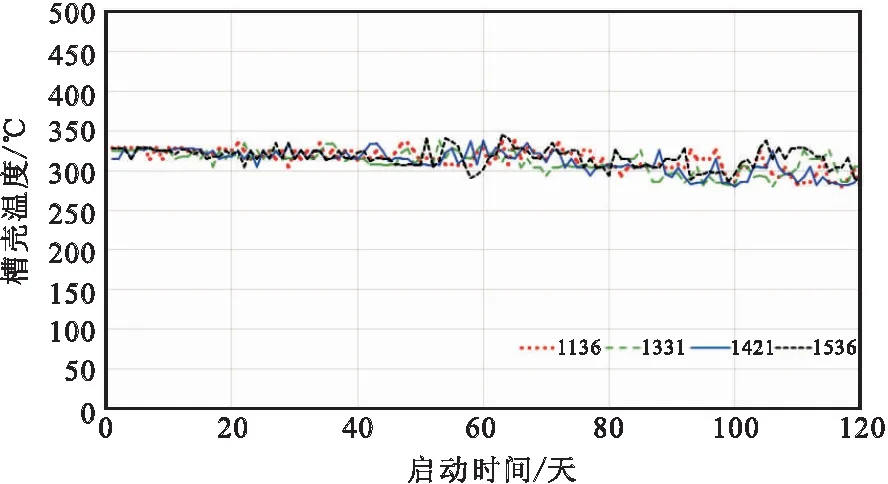

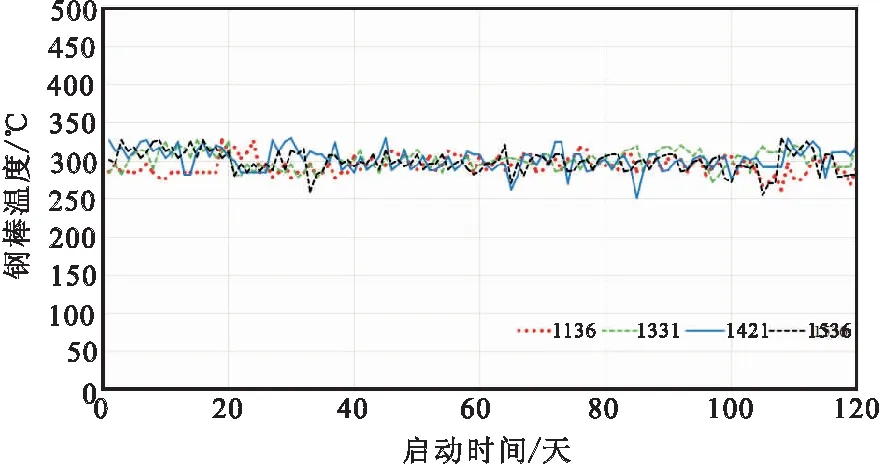

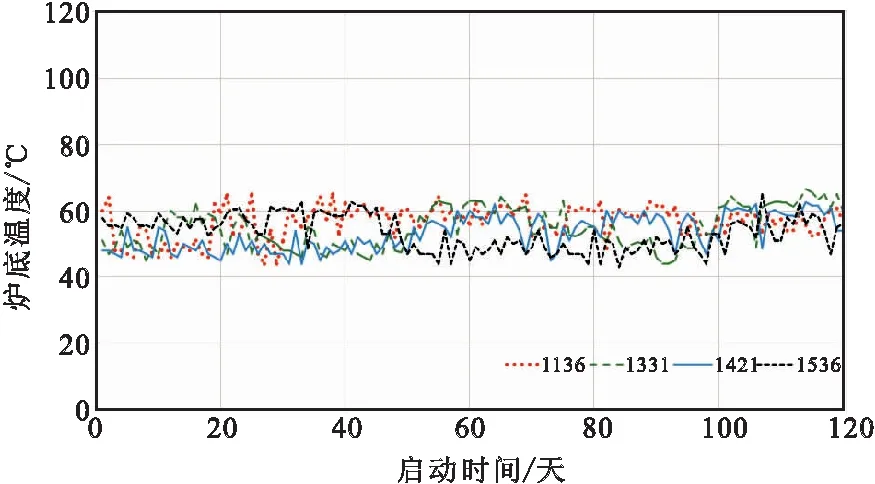

4) 启动后槽体“三钢温度”未见异常,电解槽运行平稳。500 kA节能型电解槽从焙烧启动至启动后期对槽体“三钢温度”跟踪测量未见异常。槽壳温度平均稳定在310~350℃(见图5),钢棒温度平均稳定在290~330℃(见图6),炉底温度平均稳定在55~70℃(见图7),“三钢温度”均保持在正常的控制范围内。

图4 三台典型槽槽的焙烧升温曲线

图5 槽壳温度

图6 钢棒温度

图7 炉底温度

5) 阴极电流分布正常。阴极电流也是表征电解槽焙烧质量好坏的一个重要指标[11]。阴极电流分布偏差9%~12%,500 kA节能型电解槽焙烧期间阴极电流分布如下图8所示。

图8 1136#槽阴极电流分布图

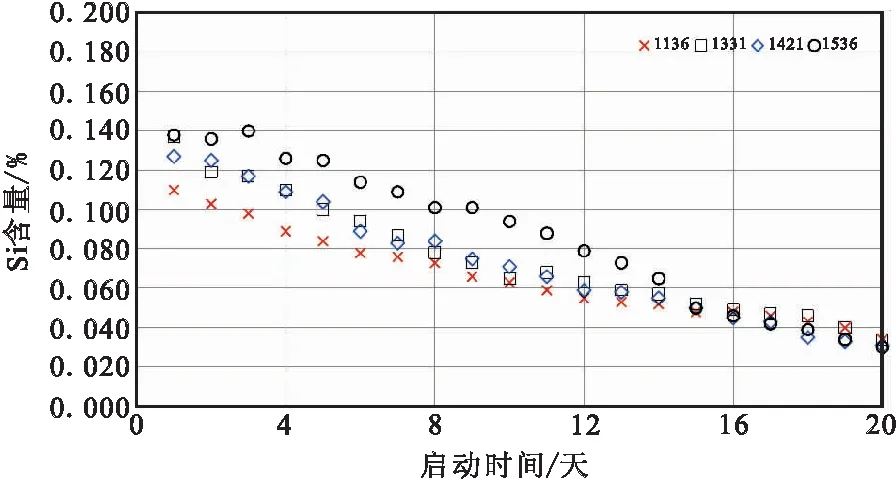

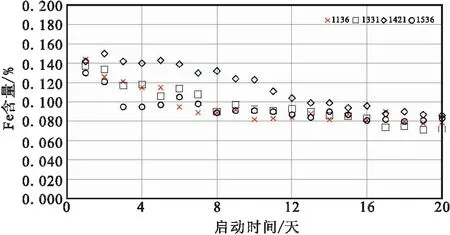

6) 启动后原铝质量上升较快,20天左右原铝中Si、Fe含量分别由启动时的0.14%、0.134%下降到0.035%、0.078%,如图9、图10所示。

图9 启动槽Si含量变化趋势图

图10 启动槽Fe含量变化趋势图

6 结 语

本文在传统石墨质电解槽启动经验的基础上,对节能型500 kA的焙烧启动进行了针对性调整,实现了启动过程“零事故、零渗漏、零脱极”的目标。为电解槽转入正常生产和延长电解槽寿命打下良好的基础,为同类型铝电解槽焙烧启动提供了实践经验。