锂离子电池预锂化技术研究进展

侯春平,岳泽宇,谢海东,翟力东,孙鹤航

(1.北方民族大学 材料科学与工程学院,宁夏 银川 750021;2.宁夏硅靶及硅碳负极材料工程技术研究中心,宁夏 银川 750021)

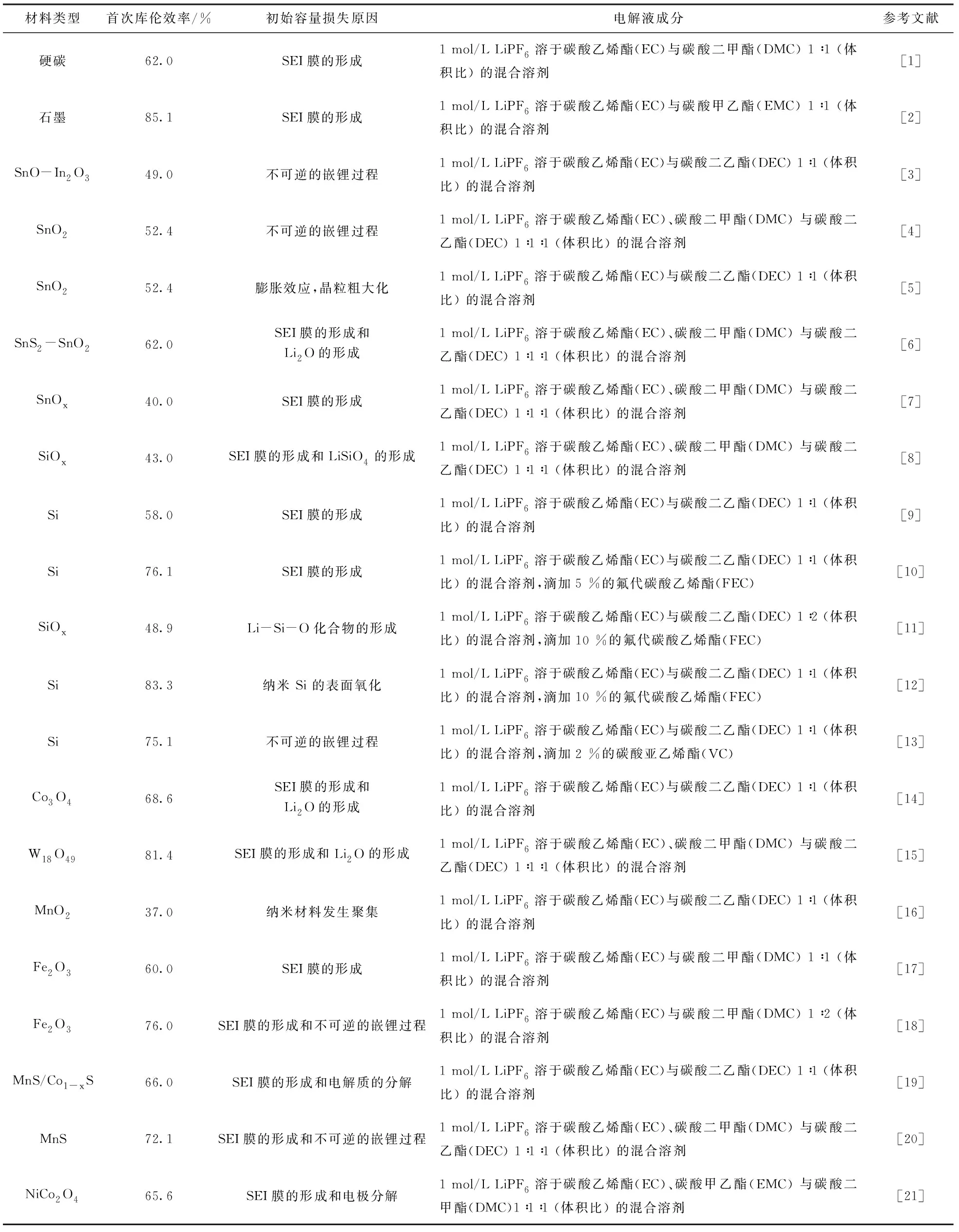

对于锂离子电池来说,目前所面临的问题之一就是首次库伦效率低,进而导致电池的能量密度较低。造成锂离子电池首次库伦效率低的原因有多种,其中主要包括锂离子电池首次充放电过程中在负极表面会形成SEI膜消耗了部分活性锂离子、活性物质粗大结晶化导致的的体积膨胀效应、存在不可逆的副反应和氧化物不可逆的分解。即便是相同的负极材料,在不同成分的电解液中,其首次库伦效率也会存在差异,具体见表1所列。

本文主要关注的问题是在首次充放电过程中,在电极表面形成SEI膜,消耗活性锂离子所导致的首次库伦效率的下降。通过采用相应的预锂化方法对电极材料进行补锂,可以有效解决上述问题。

“预锂化”(也被称为“预嵌锂”、“补锂”)描述的是在锂离子电池工作之前向电池内部增加锂来补充锂离子。对锂电池材料体系进行补锂,即在电池材料体系中引入高锂含量物质,并使得该高锂含量物质有效释放锂离子和电子,弥补活性锂损失,抵消形成SEI膜造成的不可逆锂损耗,以提高电池的总容量和能量密度。预锂化技术包括负极补锂和正极补锂。

通常采取的预锂化方法有化学补锂法、电化学补锂法、添加剂补锂、过锂化正极、正极添加剂等,下面进行详细介绍。

表1 不同负极材料首次库伦效率及初始容量损失原因

1 化学补锂法

化学补锂法就是通过化学反应的方式,对电极材料进行预锂化处理,以补充电极材料在充放电过程中所消耗的活性锂,从而提高锂离子电池的能量密度,达到补锂的效果。化学补锂的方法根据预锂化机理的不同,可具体分为化学合成法和溶液浸没法。

1.1 化学合成

Zhu Yuanchao等[22]将硅原料在600℃加热30分钟,使其形成外层为氧化硅,内层仍然为硅的核-壳结构,通过添加四氢硼锂在750℃煅烧10个小时,使得外层的氧化硅与四氢硼锂反应生成硅酸锂包裹层,过程如图1所示。硅酸锂是一种硅基锂离子电池在充放电过程中生成的不可逆的惰性物质,通过上述方法提前生成硅酸锂壳层可以有效的缓解锂离子电池充放电过程中活性锂的损失,进而起到对电极材料补锂的效果。测试结果表明:未经过预锂化硅材料的首次库伦效率只有56.8%,而经过预锂化的硅材料的首次库伦效率可以达到89.1%。这证明通过这种化学合成的方法可以有效提高首次库伦效率,改善锂离子电池电极的性能。

图1 Si@Li2SiO3预锂化流程图

1.2 溶液浸没

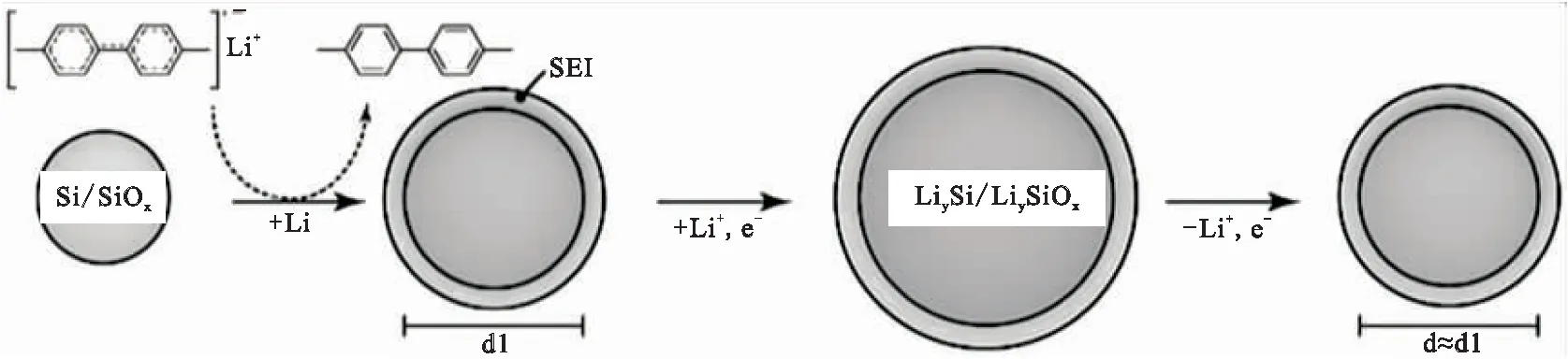

溶液浸没的方法是将硅等负极材料浸没在高还原性的有机溶剂中,通过氧化还原反应对负极材料进行补锂,进而达到预锂化的效果。Jang Juyoung等[23]将硅原料加热形成外层包裹氧化硅,内层为硅的核-壳结构,然后将其浸没在4,4’-二甲基联苯锂溶液中进行预锂化处理,如图2所示。因为4,4’-二甲基联苯锂的还原电势很低,锂离子可以从结构中脱出形成4,4’-二甲基联苯结构,脱出的锂离子与电极材料反应形成硅酸锂壳层,通过控制浸没的时间可以有效控制预锂化程度。由于惰性物质硅酸锂的包裹,充放电过程中,硅负极材料体积膨胀的效应也得到明显的抑制。未经预锂化的硅电极的首次放电容量为80 mAh/g,首次库伦效率仅为37.8%,而经过预锂化的硅电极的首次放电容量为160 mAh/g,首次库伦效率可达到86.4%。

图2 Si/SiOx预锂化流程图

Zhang Xiaoxiao等[24]采取碳基电极材料浸入联苯锂溶液中的方法进行预锂化处理。在联苯锂中,联苯与锂离子之间的化学键很容易断裂,联苯锂的还原电势比较低,还原性比较强,在浸没过程中很容易形成碳化锂与联苯,而碳化锂与碳基电极材料表面的官能团作用,形成人造SEI膜,实现对碳基电极材料的补锂。经过预锂化后的碳基电极材料在与电解液接触过程中,会进一步形成SEI膜, 这时SEI膜会比较稳定而不易破裂。采用这种预锂化方法,可通过控制浸没时间来实现可控补锂。未经预锂化的碳电极在循环两百次之后容量保持率仅为75%,而经预锂化的碳电极在循环相同次数之后,其容量保持率可达到90.2%。

此外,研究者们还用正丁基锂的己烷溶液或是碘化锂的乙腈溶液进行浸没预锂化,比如碳基负极长时间用正丁基锂处理后,表面会形成非常稳定的SEI膜,制备的锂离子电池表现出优异的电化学性能[25]。使用溶液浸没法也可对MoO2和FeSe2等过渡金属氧化物和硫化物材料进行预锂化处理[26]。

化学补锂的目的是减少或者消除不可逆容量从而提升锂电池的电化学性能,其中化学合成法具有不稳定性和低工艺兼容性;而溶液浸没法具有高安全、高稳定和高工艺兼容度的优点,有望产业化使用。

2 电化学补锂法

电化学补锂的方法是牺牲金属电极和稳定化锂金属粉末,通过外部短路或直接接触的方式对负极材料进行补锂。电化学补锂的方法可分为外部短路法、直接接触放电法、三层结构保护锂箔法和稳定化锂金属粉末SLMP补锂法等。

2.1 外部短路法

Kim Hye Jin等[27]用锂片作为对电极,与碳包覆之后的氧化亚硅负极材料组装成半电池,直接将半电池正负极两端通过外接电路连接,使其形成短路,并在正负极两端连入灵敏电压表防止过压。如图3所示,通过这种外部短路的方式,可以使锂离子嵌入到电极材料中,进而形成SEI膜,减少锂离子电池在充放电过程中活性锂的损失,通过控制短路的时间,控制预锂化程度,进而实现可控补锂和电池性能的提升。实验结果表明:在外接电阻为100 Ω,预锂化时间为40分钟时,电池的预锂化效果最佳,首次库伦效率由未预锂化前的56%提升至预锂化后的85%,经过充放电100次循环之后,其容量保持率由预锂化之前的64%提升至68%。

图3 c-SiOx负极预锂化机理图

本课题组通过对上述方法进行改进,在硅碳负极表面滴加碳纳米管悬浮液,以增加在预锂化过程中的导电性,从而增加锂离子的传输速度,有效的节省预锂化的时间,同时碳纳米管可以有效的提升负极材料的循环稳定性。预锂化之后电池库伦效率可以从预锂化之前的56%提升至95%,充放电100圈之后的容量保持率可以从未预锂化之前的54%提升至83%。

2.2 直接接触放电法

直接接触放电的方法是用锂片直接与负极材料接触来实现[28],直接将锂箔压在负极片表面上一段时间,补偿首次充放电过程因在负极表面形成SEI膜而损失的活性锂。在电解液中,负极与锂片直接接触,它们之间存在电势差使电子自发地向负极移动,伴随着锂离子在负极的嵌入,发生自放电机制嵌锂。但此预锂化过程很难控制预锂化程度,不充分的锂化不能有效提高首次库伦效率;而补锂过度又可能在负极表面形成金属锂。

Liu Nian等[29]首先在集流体表面形成硅纳米线,将集流体放在玻璃板上,再在其上滴加电解液,将电极片上突出的硅纳米线与锂箔直接接触,再将另一块玻璃板覆盖在锂箔上,在两块玻璃板上给予一定的压力,通过控制硅纳米线与锂箔接触的时间来控制预锂化的程度,通过此过程实现对电极材料的补锂,提高锂离子电池能量密度。通过扫描电镜下可以明显观察到经过预锂化的负极,其表面包裹着一层人造SEI膜,证明该过程实现了预锂化。该实验的电化学性能表明,控制硅纳米线与锂箔接触时间为60分钟时,其首次库伦效率可以由未预锂化之前的65%提升至98%,电池的性能也得到提升。

2.3 三层结构保护锂箔预锂化法

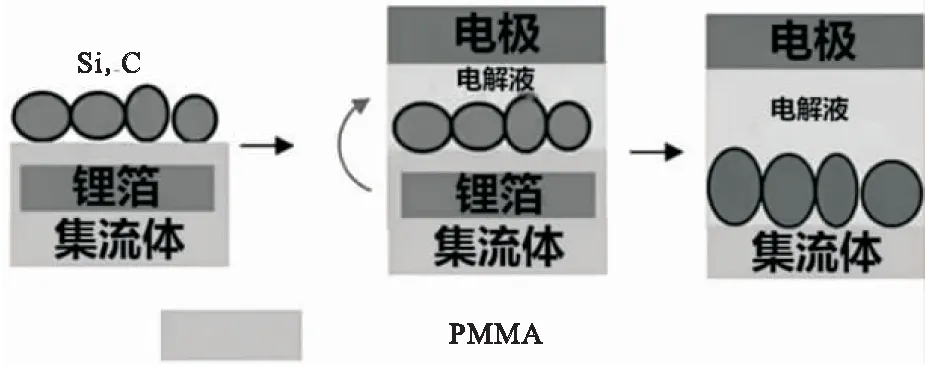

由于锂箔与空气接触时反应的活性较大,非常容易被氧化,因此Cao Zeyuan等[30]采用三层结构保护膜的方法来防止锂与空气的接触,其中形成保护膜为聚甲基丙烯酸甲酯PMMA。如图4所示,该三层保护结构可以使锂在空气中稳定的存在。具体过程是,首先将经PMMA包裹的锂箔涂覆在集流体上,再将硅碳复合材料涂覆在经过PMMA包裹的锂箔上,制作成负极极片。再通过注液工艺将电解液注入到负极材料与PMMA包裹的锂箔之间,这时包覆锂箔的保护膜PMMA会在电解液中充分溶解,使得金属锂箔与硅碳复合材料直接接触,形成相对稳定的人造SEI膜,实现对硅碳复合材料的预锂化,达到提升锂离子电池首次库伦效率的目的。

图4 空气环境下对负极材料的预锂化示意图

2.4 SLMP锂粉预锂化法

SLMP补锂法又称为锂粉补锂法,用锂粉替代锂片补锂,具有更好的补锂效果。锂粉在一般环境中活性强,需要对锂粉表面进行保护处理,以阻止其被空气氧化。比如,在锂粉表面包覆碳酸锂薄层,之后分散于己烷、甲苯等非极性溶剂中配成SLMP悬浮液,可有效阻止锂粉与空气接触,防止锂粉氧化,配制的SLMP悬浮液可在干燥的空气中使用。廖丽霞等[31]在硅碳负极材料上滴加SLMP悬浮液,再通过对SLMP悬浮液给予一定的压力,使得SLMP外层的碳酸锂薄层破碎,其中包覆的锂粉与负极材料直接接触,活性锂会嵌入到负极材料中,实现对负极材料的补锂。通过控制SLMP悬浮液的滴加量以及SLMP悬浮液的浓度,可以实现对负极预锂化程度的控制。经过SLMP补锂法处理过的负极材料,其电池容量、首次库伦效率和电池循环寿命均得到提升。

综上,电化学补锂可以实现精确控制预锂化程度,可以有效减少不可逆容量损失和提高首次库伦效率;外部短路法时间消耗长,工艺复杂,不易实现工业化应用;而SLMP通过在锂粉表面包裹碳酸锂薄层实现活性锂对锂离子电池负极材料的有效预锂化,但价格较高。

本课题组基于上述锂粉预锂化法的原理,进行了新的预锂化方法的尝试。在手套箱氩气氛围环境下,将锂粉与碳纳米管按照100∶1的比例加入到锂电电解液中,为了使其在电解液中分散的更均匀,在溶液中滴加一定量的P123表面活性剂,用于分散锂粉与碳纳米管,并在超声机中超声两个小时。电解液中的氢氟酸会与锂粉发生反应,在锂粉表面形成氢化锂薄膜,有助于保护锂粉不被氧化,碳纳米管的加入,一方面可以起到吸附作用,有效的吸附锂粉使其均匀的分散在电解液中;另一方面碳纳米管可以有效的提高负极材料的循环稳定性。在组装电池的过程中,将上述锂粉悬浮液滴加在硅碳负极材料的表面,其库伦效率可以从未预锂化之前的54%提高到98%,充放电循环100圈后,容量保持率可以从未预锂化之前的56%提升到85%。

3 添加剂补锂

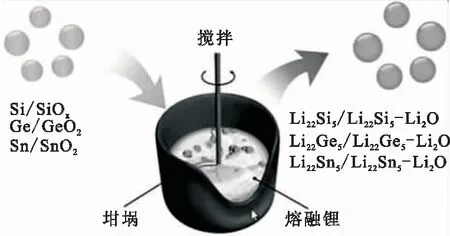

添加剂补锂法为间接补锂,放电时锂离子从添加剂中脱出,扩散到电解液中,充电时嵌入负极。添加剂一般为过渡金属氮化锂,如Li2.6Co0.4N,还有Li22Z5(Z=Si,Ge,Sn,等)等[32]。Jie Zhao等[33]在特制的坩埚中加入熔融状态的金属锂,随后将硅基材料加入到熔融锂中,通过长时间的搅拌,使其充分反应形成硅化锂或者硅酸锂等预锂化添加剂,如Li22Si5/Li22Si5-Li2O等,再将预锂化添加剂运用到锂离子电池负极材料的预锂化过程中,如图5所示。

图5 添加剂补锂法示意图

4 正极预锂化

4.1 过锂化正极

Song Zihan等[34]用正丁基锂的己烷溶液或碘化锂的乙腈溶液作为化学嵌锂的物质,正极材料经过长时间化学嵌锂物质浸没处理后,再与负极材料组装成锂离子电池,在首次充放电过程中嵌入正极材料的活性锂离子用来补偿不可逆容量损失。比如,将Li3V2(PO4)3过锂化为Li5V2(PO4)3,每个分子中多出的两个锂离子,用于充放电过程中在负极上形成SEI膜,实现对负极的预锂化,提升锂离子电池性能。LiMn2O4和NCM、NCA、NCMA、LiNi0.5Mn1.5O4等正极材料均能通过该法进行锂化。

4.2 正极添加剂

通过在制备正极材料时添加正极添加剂也可以实现预锂化。将添加正极添加剂之后的正极材料与负极材料组装成锂离子电池,通过充电达到正极锂离子脱出电位,锂离子从添加剂材料脱出迁移到负极晶格中,实现对负极材料的预锂化[35-36]。常用的正极添加剂包括富锂二元氧化物和富锂三元氧化物。其中富锂二元氧化物包括Li2S、Li2O、Li2O2、Li3N等,这些添加剂虽然高容量,但是化学性质不稳定,且脱锂状态产生的副产物如S、O2、N2等会影响电池的性能。富锂三元氧化物包括Li6CoO4、Li2MoO3、Li2NiO2、Li5FeO4等,这些添加剂相对于富锂二元氧化物化学性质比较稳定,但容量较低[37]。

5 结论与展望

(1)预锂化是一种提升锂离子电池首次充放电库伦效率的有效方法,能够提升锂离子电池的能量密度和循环寿命。负极预锂化效果相对比较明显,但其操作也相对复杂。而通过对正极材料进行锂化,可以提高安全稳定性,且与现有锂离子电池生产工艺相兼容。

(2)负极补锂方法的研究应着重改善预锂化过程中的稳定性,开发简单可行且易于工业化的预锂化技术手段。正极补锂方法则应着重研究高容量的、高效率的、补锂后残余少的添加剂。

(3)锂离子电池的主要材料除了正极、负极以外还有电解液、隔膜,可考虑从锂离子电池的其他材料角度入手,开发其他预锂化方法,来提高锂离子电池的首次库伦效率、能量密度和循环寿命。