一种贵金属弹簧制作过程质量风险识别及探讨

赵 凯, 叶凝香, 邹振宇, 张毅浩

(深圳市周大福珠宝制造有限公司 材料研发实验室,广东 深圳 518081)

0 引言

黄金首饰历来都是我国珠宝消费首选品类,尤其随着时代文化的发展,消费者在审美方面转向追求时尚、品质潮流的观念日趋强烈,这促使相关珠宝公司在产品方面更加多元化发展。例如一种运用于黄金项链或者手链中的足金扣(图1,图片来自互联网),其设计顺应时尚潮流,符合年轻人追求美观、时尚的审美取向;同时避免了一些常规扣(如足金M扣、S扣)因太软做成搭扣不牢固的弊端,满足了消费者对品质的追求。但在消费者实际购买佩戴过程中,该类足金扣内部金合金弹簧(14K)却存在易折断及失去弹性效能的缺陷(图2),不符合当下消费者对该类黄金首饰产品质量保证的诉求,从而发生了一定比例的客诉。本文从消费者投诉该类产品的根本原因着手,分析了该类产品中14K成分弹簧的特点,着重探讨了其制作工艺流程存在的风险,并对制作流程中的风险因素进行相关识别,为保证该类产品中14K弹簧质量品质的稳定提出了一些参考建议。

图1 足金扣(互联网图片)

图2 缺陷弹簧

1 弹簧特点

(1)足金扣中14K弹簧在安全性方面有着先天优势,但其组成元素种类的局限性使其性能与不锈钢材料同种弹簧相比差距较大。

(2)主体与弹簧悬殊的质量比决定了14K弹簧在整个结构中的实际大小,导致了其所受应力就会相对集中,长时间处于往复循环开合状态会降低其使用寿命。

(3)14K弹簧在足金首饰扣中样小且轻,与纯足金(≥999.9‰)外壳搭配组成的首饰扣在成色方面能够达到足金的成色,即国家标准中所规定“足金含量不小于990‰”的要求[1],颇受消费者喜欢。

(4)14K弹簧有结构简单,易加工的优势,其是由圆形截面线材沿其轴线卷绕,端部(扭臂)适合于传递扭矩的扭转弹簧[2]。

从以上特点可知:足金扣中的14K弹簧虽有优势,但存在的缺陷同样明显。总体来讲,要使14K弹簧上述存在的缺陷有所改善,可以从材料制作工艺方面进行优化或改进。参考相关弹簧文献资料[3],与此同时结合首饰扣中弹簧的实际使用情况,足金弹簧扣中14K弹簧应具备成色均匀、强度高、抗疲劳性强、耐腐蚀、易加工的特点。所以,有必要针对14K弹簧在制作过程中存在的质量风险进行分析探讨。

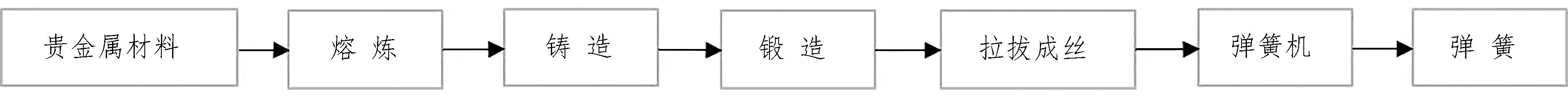

2 工艺流程

14K弹簧制作需将贵金属金原料及相关补口熔炼、铸造、锻造、成线,之后才能置于专属机器上进行弹簧制作。在贵金属首饰领域,制作14K弹簧材料的加工一般遵循以下流程(图3)。

图3 14K贵金属弹簧制作流程

3 质量风险及识别

从以上制作过程可知:制作加工流程涉及环节较多,而各个环节对材料的性能均会产生一定的影响,对能否生产出符合性能要求的弹簧产生了决定性的作用。故应该加强制作工艺流程中风险点的识别,进而对相关风险因素进行控制,确保产品的合格性。本章节主要从以下方面探讨了弹簧制作工艺流程中存在的风险点。

3.1 成色均匀性

金合金熔炼后形成的合金材料均匀与否是制作14K金合金弹簧的质量风险识别点。其可通过主体成色的均匀性进行表征。

众所周知,金合金材料均匀性取决于其组成元素是否能够处于一种或几种具有相同组分或相同结构的状态[4]。当金合金材料处于均匀状态时,其特定相关物化性能就会趋于一致性,从而表现出合金稳定特性,具体表现在材料的机械性能、耐腐蚀性能、热处理效果等方面。在机械加工方面,均匀的金合金材料不仅可减少来自材料内部的影响,而且可以避免加工过程由于晶粒位移引起材料内部产生扭曲效应造成外表破碎状态的情况[5]。而金合金材料是否均匀,笔者从合金的熔炼材料量烧损、熔炼设备及熔炼方式方面进行了总结。

首先,正确的熔炼方式不仅可以很好地控制合金中金组分均匀分布,而且可以大大降低金合金中贱金属补口的烧损,尤其是配方比例中占比较大的补口元素,其损耗可能导致合金材料主体成色偏高,从而影响材料性质,增大后续工序不确定风险。如14K材料补口中含铁时,其他贱金属补口的挥发会导致合金中铁含量的增加,当达到一定量时,其抗变色性能就会降低,不再适合首饰的制作[6]。除此之外,也应根据实际操作过程中补口的烧损量,在理论配比的基础上添加相应的烧损补口元素,这样熔炼出的金合金材料更加贴近理论配比,避免成色偏离预定目标成色。

其次,熔炼设备方面常使用感应熔炼电炉,按频率可分为工频、中频和高频,其具有高功率密度和可重现性好的特点[7]。而使用特制坩埚进行熔炼的中频感应熔炉,其具有熔炼效率高、元素烧损少、收得率稳定、温度好控制、操作方便、污染小、能变换熔炼不同种类的金属液等优点[8]。故选择中频感应电炉为佳。

最后,熔炼时间长短、温度高低、熔炼材料添加顺序、冷却方式等因素也会对金合金熔炼效果产生一定影响,故针对于不同种类的金合金,也应注意根据金合金的相关特性及材料配比严格控制相关参数以防合金成分偏析。

3.2 材料强度

参考不锈钢弹簧材料制作要求,可以将金合金材料成线过程中材料的硬度、抗拉强度、可塑性作为质量风险识别点。其可以通过拉力机及硬度计测试数值进行表征。

由于合金材料的硬度反映了材料抵抗局部变形的能力,抗拉强度反映了合金材料断裂阶段抵抗外力的过程[9]。针对足金扣中14K弹簧出现问题(图2),笔者从弹簧制作工艺流程强度控制方面进行了总结。

由图3流程可知:在贵金属首饰制造领域,14K弹簧的材料主要是通过机械挤压出相应的形状再使用圆孔刀具进行相应的切削加工。机械力作用促使了金合金材料内部的结构进行重组,从而使金合金材料硬度大幅度增加,对加工造成了难度,此时金合金材料塑性太小容易导致金合金材料硬脆,加工容易出现材料崩裂或劈裂现象(图4)。同时,拉拔过程中材料处于由粗变细的过程,其抗拉强度随着挤压的增加而增大,并且在圆孔刀具的挤压力作用下,受垂直于切削速度方向挤压应力产生扩展塑性变形,以及在切削力的作用下受沿切削速度方向拉应力产生伸长塑性变形,促使硬度增加[10-11]。所以锻造和拉拔过程是金合金材料硬度与抗拉强度同步提升的一个阶段,在这个过程中需要格外注意保持金合金材料的可塑性,否则易出现线材拉断或劈裂的情况(图5)。经过相关试验验证,14K金合金材料在630 ℃、30 min、气体保护氛围条件下进行退火操作,可使其硬度维持在170~220 HV(2N/10s),有利于冷加工[12-13]。

图4 压线加工合金棒材劈裂情况

因此,在挤压机切削过程中通过辅以适当的退火操作,可以保证金合金材料的硬度、抗拉强度及可塑性,使制作相应线径弹簧的14K金合金线材能够满足制作弹簧的要求。

3.3 耐腐蚀性

合金材料通常会进行相关的耐腐蚀性试验以验证合金表面质量的好坏,故金合金材料的耐腐蚀性能可作为14K金合金材料制作弹簧的质量风险识别点。其通过相关盐雾试验前后材料表面的图片是否有明显变化进行表征。

作为一种常与首饰链搭配的搭扣,足金扣避免不了与人的皮肤接触,而人的皮肤由于体表汗液的原因会产生pH值4.2~7.5的氛围。由于足金扣中弹簧成色属于14K金,且补口中多含其他贱金属等易氧化成分,在中性偏酸性条件下极易发生化学腐蚀引起产品性能缺陷,从而影响产品的质量。故笔者针对金合金材料耐腐蚀性能对合金材料的重要性进行了总结。

良好的耐腐蚀性一方面可保证材料表面不会因出现裂纹、凹陷的质量缺陷从而对产品加工过程或成品质量造成影响,另一方面也保证产品光泽不会在腐蚀环境下变色[14]。在实际生产过程中,首饰合金中一般会加入一些常见耐腐蚀元素,如添加一定量的镍可提高抗腐蚀性能,或改变其补口成分配比、或添加其他微量元素等方法,以尽量避免材料元素产生氧化夹杂;或通过细化晶粒等方式得到平整光亮的铸态表面,但要注意添加微量元素的含量以防产生偏聚,形成硬质点而影响表面性能[15],在加工阶段造成加工缺陷从而对材料的耐腐蚀性造成影响。

除此之外,金合金材料良好的表面质量可有效保护加工的设备及刀具,不会对其造成损伤从而在后续加工中对金合金材料造成更严重的表面缺陷,出现金合金材料表面产生裂纹、劈裂或断裂的现象。

3.4 抗疲劳性

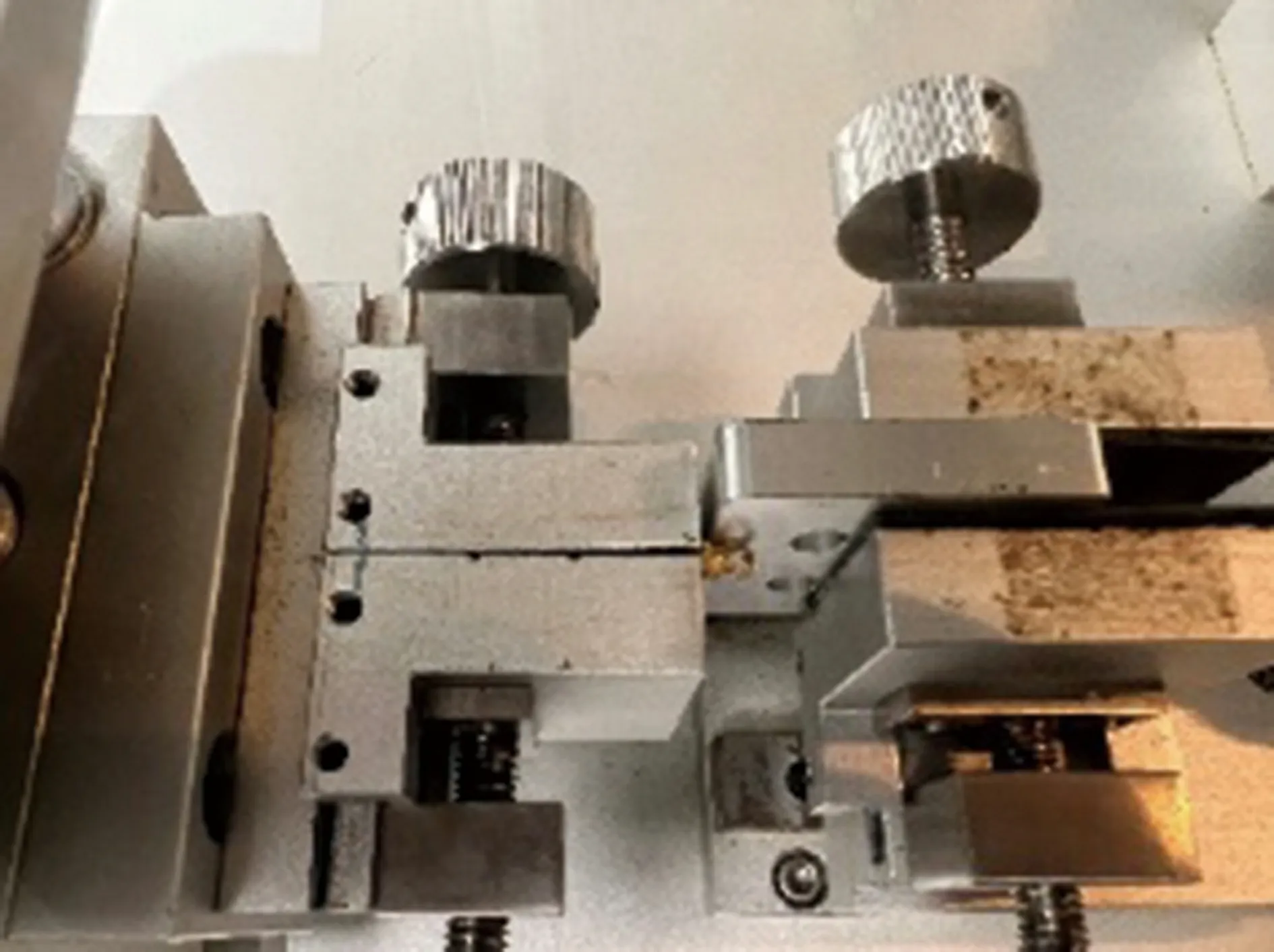

模拟消费者的使用习惯及方式,以完整产品扣的开合次数作为判断14K弹簧的抗疲劳性能好坏的依据,故抗疲劳性应作为一种产品是否达标的质量风险识别点。其可通过图6的试验方式依据仪器显示的开合数字表征。

图6 14K弹簧疲劳性测试

由于足金弹簧扣以打开、闭合为一个循环周期,使用过程中必然重复该操作方式,故其内部14K弹簧需满足不折断且保持弹力至完成规定开合次数的要求,而该过程体现了14K弹簧产品的抗疲劳性能。但实际操作中,受于14K弹簧样小且轻特点的限制,很难对弹簧进行直接测定,故笔者以完整弹簧扣产品作为测试对象,针对弹簧在产品中所起到的具体功能,使用图6的方式进行相关模拟测试。

笔者认为,因为消费者对产品质量好坏的直观判断就是耐用,提前采用抽检的方式对生产端的足金弹簧扣进行类似检测,可以判断出生产端产品内14K弹簧抗疲劳性能是否满足消费者使用要求。

3.5 可加工性

制作弹簧线材的可加工性应作为一种质量风险识别点。其可利用投影仪器对制作出的弹簧大小、姿态等进行测量后与设计图纸比较来表征。

由于弹簧机利用一对或几对滚轮压住丝材并进行旋转,推动丝材向前运动,并依靠上、下圈径杆的限位及导向作用使丝材成形。在这个过程中线材会受到挤压力及相应的拉力,所以拉拔出来的材料要具备相应的硬度及抗拉强度,同时线材成形需要良好的可塑性,故并不是能够拉拔成丝的线材都可以用来制作弹簧。

笔者认为,高硬度可保证送线过程中线材不会被压变形,且在送样推力作用下直接被扯断;高抗拉强度则可保证线材拥有大于送样推力的屈服强度而不变形被扯断;可塑性好则利于弹簧尺寸、大小的成形,保证弹簧姿态的准确性。

3.6 其他

除了以上关于材料方面的质量风险之外,弹簧机设备类型的选择也是一个质量风险识别点。

由于足金扣的结构及成色要求决定了弹簧的大小,故要求设备的精密度必须控制在0.02 mm左右。而人工智能设备的使用可以对其姿态、尺寸、形状等产品信息参数方面进行控制,进而生产出更加精细化的产品。与传统的电子化设备相比,可依据其精准监测功能全程跟踪传输的信息数据,确保信息传输的精准性、有效性和及时性,避免了数据经常会发生传输中断、传输失误等问题[16]。

因此,应尽量采用信息化智能高的弹簧机设备进行弹簧产品的最后加工,以确保产品的可靠性。

4 总结

足金扣作为首饰中常用的配件,具有使用方便、时尚潮流等特点,得到了广大消费者的认可,但目前足金扣在佩戴使用中其内部14K弹簧存在易折断、失去弹性等缺陷。为降低生产14K弹簧的质量风险,可从合金材料的成色、强度、耐腐蚀性、抗疲劳性及可加工性等方面加强相关的质量风险识别,以达到质量控制及消除相关缺陷的目的。此外,对于智能化信息设备的使用要积极推广,有利于对生产过程各指标的监控及程序执行,极大提高效率的同时也可最大程度地减少人为因素带来的干扰。